- •1.1.4 Кутова швидкість барабана

- •1.1.5 Частота обертання барабана

- •1.2 Визначення силових і кінематичних параметрів приводу:

- •2. Вибір матеріалів зубчастої передачі

- •3. Розрахунок зубчастої передачі

- •3.1 Проектний розрахунок передачі (конічна прямозуба)

- •3.2 Перевірочний розрахунок передачі

- •4. Розрахунок ланцюгової передачі

- •4.1 Проектний розрахунок

- •5. Визначення навантажень валів редуктора

- •5.1 Визначення сил в зачепленні закритої передачі

- •5.2 Визначення сил, від відкритої передачі

- •6. Проектний розрахунок валів редуктора.

- •6.1 Вибір матеріалу валів

- •6.2 Визначення геометричних параметрів ступеней валів

- •7 Конструктивне компонування приводу

- •7.1 Конструктивні розміри шестерні

- •7.2 Конструктивні розміри колеса

- •7.3 Конструктивні розміри корпуса редуктора

- •8. Вибір сорту мастила

- •9 Складання і викреслювання редуктора

- •9.1 Викреслювання редуктора

- •9.2 Складання редуктора

- •Список використаної літератури.

7 Конструктивне компонування приводу

7.1 Конструктивні розміри шестерні

Шестерня виконується суцільно з валом, розміри шестерні визначені в задачі 3, а вала в задачі 6 у відповідних пунктах, тому окремо розрахунки не виконуються.

7.2 Конструктивні розміри колеса

Зубчасте колесо коване лите, геометричні параметри зачеплення занесені в табличну відповідь до задачі 3.

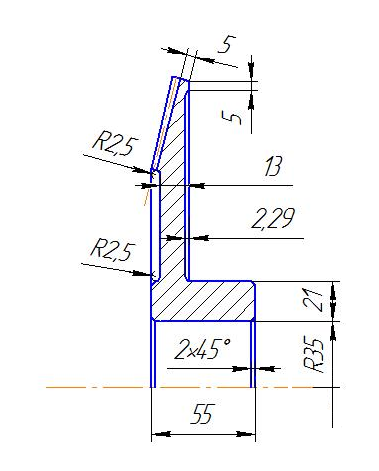

Рисунок 7.1 - Геометричні параметри конічного зубчатого колеса

Товщина обода

S = 2,5∙m (7.1)

S = 2,5∙1,95=4,87=5

S0 = 1,2∙ m (7.2)

S0 = 1,2∙ 1,95=2,34=2

Внутрішній діаметр ступиці

d= d3Т (7.3)

d= 70

Товщина ступиці

= 0,3·d (7.4)

= 0,3·70=21

Довжина ступиці

lст= (0,7…1,8)·d (7.5)

lст=1·70=70

Товщина диска

С = 0,5·(S+) (7.6)

С = 0,5·(5+21)=13

Фаска при вершині зуба

f = 0,5·m (7.7)

f = 0,5·1,95=0,98=1

Крім того приймаємо:

технологічні радіуси і округлення R ≥ 10 мм;

фаски ступиці 2х45° мм

величина консольного зміщення ступиці к = 5 мм.

7.3 Конструктивні розміри корпуса редуктора

7.3.1 Товщина стінок корпуса редуктора і ребер жорсткості

(7.7)

(7.7)

Отримане значення δ скорочується до цілого значення, але не може бути менше 6 мм, у навантажених місцях – тобто місцях встановлення опор валів δ приймається 10 мм. Технологічні радіуси заокруглень приймаємо R = 10 мм

7.3.2 Розміри болтів:

Болти кріплення кришок підшипників М6

Стяжні болти фланця корпуса редуктора М8

Фундаментні болти М10

Довжина болтів визначається з конструктивних міркувань під час виконання креслення редуктора і відповідає ГОСТ 7798-70

ПК 5.05050204.523.01.09 ПЗ

8. Вибір сорту мастила

Змащування зубчатого зачеплення виконується зануренням зубчатого колеса в масло, що заливається в середину корпуса до занурення колеса на всю довжину зуба.

По

[1 табл. 10.8] встановлюємо в’язкість масла

задотичним

напруженням

і середній швидкості V.

і середній швидкості V.

Обираємо спосіб змащування підшипників.

Підшипники змащуються розбризкуванням при роботі редуктора.

Вибір мастильного матеріалу заснований на досвіді експлуатації машин. Принцип призначення сорту мастила наступний: чим вище контактний тиску в зубцях - тим більша в'язкість мастила, чим вище колова швидкість колеса - тим менше повинна бути в'язкість масла.

Змазування зубчастого зачеплення здійснюється зануренням зубчастого колеса в мастило що налите всередину корпусу до рівня , який забезпечує занурення колеса приблизно на висоту зуба. Обсяг мастильної ванни визначаємо з розрахунку 0,5 літра мастила на 1 кВт переданої потужності :

V = 0,5 ∙ 4 = 2 літра.

Встановлюємо

в'язкість мастила при коловій швидкості

v = 0,8 м / с і дотичному напруженні [σ]н =

550,75 Н/мм ² кінематична в'язкість масла

повинна бути при температурі 50° С ϑ

= 18 ∙

м∙с²

.

м∙с²

.

Приймаємо масло індустріальне И - 30А по ГОСТ 20799-85 .

Камери підшипників заповнюємо пластичним мастильним матеріалом УТ- 1 , періодично поповнюємо його шприцом через прес - маслянки .

ПК 5.05050204.523.01.10 ПЗ