- •Тема 8. Головна передача, диференціал та привод

- •8.1. Головна передача

- •8.1.1. Призначення вимоги до конструкцій і класифікація головних передач

- •8.1.2. Одинарна головна передача

- •8.1.3. Подвійна головна передача

- •8.1.3.1. Центральна подвійна головна передача

- •8.1.3.2. Рознесена подвійна головна передача

- •8.1.1.3. Двоступеневі головні передачі.

- •8.1.4. Розрахунок основних параметрів головної передачі

- •8.1.4.1. Визначення міжосьової і конусної відстані

- •Одиничне контактне напруження визначається за формулами

- •8.1.4.2. Визначення модуля і геометричних параметрів зубчастих коліс

- •Зовнішній коловий модуль визначається за формулою

- •8.1.4.3. Визначення зусиль у зачепленні зубчастих коліс

- •8.1.4.4. Розрахунок зубчастих коліс на міцність.

- •8.1.4.5. Розрахунок валів головної передачі на міцність та жорсткість

- •8.1.4.6. Вибір та розрахунок підшипників головної передачі

- •8.2. Диференціал

- •8.2.1. Призначення, вимоги до конструкцій та класифікація диференціалів

- •8.2.2. Кінематичні та силові зв’язки в диференціалах

- •8.2.3. Розрахунок шестеренчастого диференціалу

- •Допустимі значення відповідних тисків:

- •8.3. Привод ведучих коліс

- •8.3.1. Призначення, вимоги до конструкцій і класифікація приводу до ведучих коліс

- •8.3.2. Розрахунок півосей

- •8.3.3. Розрахунок підшипників

Зовнішній коловий модуль визначається за формулою

![]()

Основні геометричні параметри зубчастого колеса (рис. 8.1.6) аналогічні параметрам шестерні. Половини кутів при вершинах ділильних (початкових) конусів визначаються як:

для

шестерні

![]() ;

для зубчастого колеса

;

для зубчастого колеса

![]()

Середній

ділильний діаметр

![]()

Зовнішній

ділильний діаметр

![]()

Зовнішній

діаметр вершин зубців

![]()

Зовнішній

діаметр западин зубців

![]()

8.1.4.3. Визначення зусиль у зачепленні зубчастих коліс

В зубчастому зачепленні конічної передачі розрізняють 3 сили, а гепоїдної передачі - 6 сил.

Характерні

для конічної передачі колові

![]() ,

радіальні

,

радіальні

![]() та осьові сили

та осьові сили

![]() визначаються за формулами:

визначаються за формулами:

![]()

![]() (8.1.5)

(8.1.5)

![]()

В

гепоїдній передачі

![]() .

Тому колові сили на шестерні та веденому

колесі різні, а саме:

.

Тому колові сили на шестерні та веденому

колесі різні, а саме:

![]() .

.

Відповідно

різні радіальні і осьові сили. Радіальна

Fr1

і осьова Fa1

сили,

діючі на шестерню розраховуються за

формулами (8.1.5), в які підставляється![]() .

Відповідні сили, діючі на ведене колесо,

визначаються за формулами:

.

Відповідні сили, діючі на ведене колесо,

визначаються за формулами:

(8.1.6)

(8.1.6)

В

формулах (8.1.5) і (8.1.6) верхній знак береться

у разі збігу напрямку обертання з

напрямком спіралі зубця, а у разі різних

напрямках береться нижній знак. Кут

зачеплення

![]() у вказаних формулах рівний

у вказаних формулах рівний

![]() для вантажних автомобілів і

для вантажних автомобілів і

![]() для легкових автомобілів.

для легкових автомобілів.

8.1.4.4. Розрахунок зубчастих коліс на міцність.

Конічні зубчасті колеса розраховують на міцність у відповідності з ГОСТ 21354-75 аналогічно розрахунку циліндричних передач з врахуванням особливостей визначення параметрів та коефіцієнтів навантаження конічних передач.

8.1.4.5. Розрахунок валів головної передачі на міцність та жорсткість

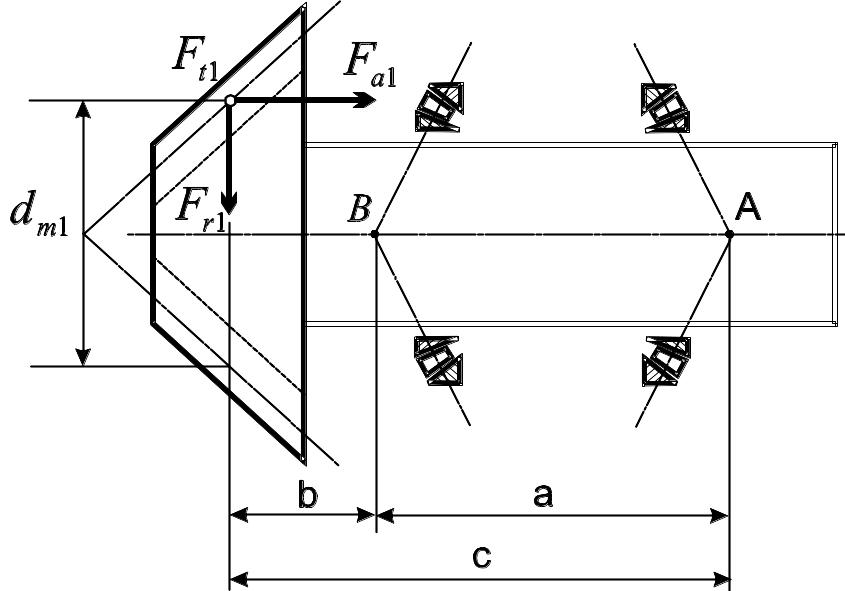

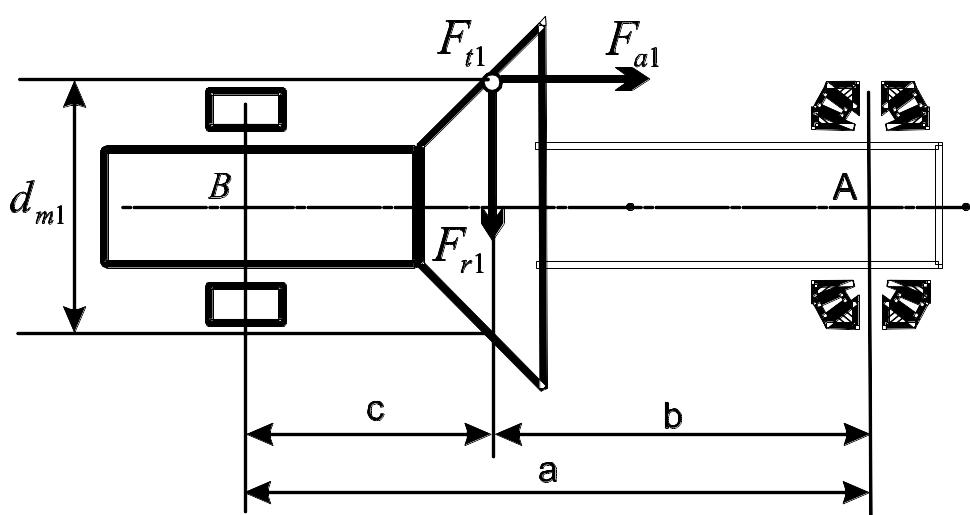

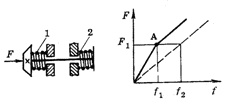

Використовується в основному дві схеми установки ведучого валу: консольна та з опорами по обидві сторони шестерні (рис. 8.1.7). З точки зору жорсткості передачі друга схема (б) установки приводного валу є кращою порівняно із першою (а). Разом з тим вона є конструктивно складнішою й її не завжди можна використати.

а б

Рис.8.1.7. Схеми установки ведучого валу:

а – консольна; б - з опорами по обидві сторони шестерні.

Виходячи із прийнятих позначень для обох схем використовуються ідентичні формули для розрахунку реакцій опор:

(8.1.7)

(8.1.7)

Реакції опор веденого колеса також розраховуються за формулами (8.1.7) при підстановці в ці формули відповідних значень сил.

Вали головної передачі розраховують на міцність та жорсткість під дією максимального крутного моменту. Вони працюють на кручення та згин. Тому суть розрахунку на міцність полягає у визначенні коефіцієнтів запасу міцності під час згину і кручення, а також загального коефіцієнту запасу міцності у небезпечному перерізі, який характеризується значним навантаженням та наявністю ефективного концентратора напружень.

Жорсткість елементів головної передачі забезпечує правильність зачеплення її зубчатих коліс і не дозволяє діючим у зачепленні силам помітно порушувати взаємне розміщення шестерні і колеса. Як правило, міцність валів правильно спроектованої з точки зору забезпечення жорсткості головної передачі є достатньою і тому розрахунок на міцність в більшості випадків не проводять.

Розрізняють кутову та осьову жорсткість валів головної передачі.

Кутова жорсткість валу визначається величиною прогину шестерні в її серединному перерізі. Значно більша кутова жорсткість забезпечується у разі установки опор по обидві сторони шестерні (рис. 8.1.7, б). Для веденого колеса така схема установки використовується завжди. Для менш жорсткої консольної установки прогини шестерні визначають за формулами:

у горизонтальній площині

![]() ,

,

у вертикальній площині

![]()

Осьова жорсткість валу залежить від наявності зазорів в підшипниках опор.

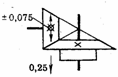

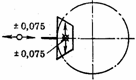

Допустимі значення радіальних прогинів в горизонтальній та вертикальних площинах і осьового переміщення шестерні дорівнюють ±0,075 мм (рис. 8.1.8, в).

Зменшення кутового прогину шестірні досягається у разі збільшення відстані між підшипниками, яку рекомендується вибирати не менш ніж 2,5 від більшого діаметра шестірні, а також у разі встановлення конічних підшипників вершинами конусів назустріч один одному. У разі неконсольної конструкції цю відстань можна зменшити на 0,7 від діаметра шестірні.

Жорсткість в осьовому напрямку можна збільшити застосуванням регулювання підшипників з попереднім натягом, суть якого полягає в усуненні зазорів і створенні попереднього стиску тіл кочення.

На рис. 8.1.8, а представлена схема, у якій підшипники умовно замінені пружинами 1 і 2, що мають однакову жорсткість с.

Якщо підшипники встановлені без попереднього натягу, то осьова сила F1, що діє на вал, врівноважується силою пружності тільки однієї пружини 1. Осьове зміщення вала буде f2 = F1/с і має лінійну залежність (рис. 8.1.8, б – пунктирна лінія).

Якщо ж пружини мали попередню деформацію f1, то після прикладання сили F1 одна пружина отримає додаткову деформацію, а деформація другої зменшиться і вал зміститься на величину f, яку можна визначити з рівності:

Fа - c (f1 + f) + c (f1 – f) = 0

Після рішення цієї рівності відносно f маємо f = F1/2с (рис. 8.1.8, б – суцільна лінія до точки А).

Таким чином у разі лінійної залежності між силою і деформацією вала (рис. 8.1.8, б) установка підшипників з попереднім натягом зменшує осьове переміщення вала в два рази порівняно з установкою підшипників без попереднього натягу.

а б в

Рис. 8.1.8. Схеми попереднього натягу підшипників (а, б) та допустимих прогинів і переміщень вала шестерні та колеса головної передачі (в).

Величина попереднього натягу встановлюється виходячи із наступних міркувань. Попередній натяг підшипників не може перевищувати 40% від осьової сили, тому що при більшому осьовому навантаженні знижується їх довговічність. Оскільки середній крутний момент двигуна не перевищує 70% від максимального, то зусилля попереднього натягу доцільно прийняти 30% від осьової сили, що виникає на ведучому валу головної передачі під час руху на вищій передачі і роботі двигуна на режимі максимального крутного моменту.

Величина попереднього натягу визначається моментом вільного прокручування вала в підшипниках, коли зубчасті колеса не знаходяться в зачепленні. Величина цього моменту для різних автомобілів є 1...4 Нм.