- •Пояснювальна записка

- •Рекомендований тематичний план

- •Рекомендований тематичний план для виконання самостійної роботи з предмета „Автоматичні гальма рухомого складу”

- •Контрольні запитання:

- •Література:

- •Контрольні запитання:

- •Тема1.3: Прямодіюче неавтоматичне гальмо (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Контрольні запитання:

- •Контрольні запитання:

- •Тема1.6: Вимоги пте до гальм (КрТзт ю.С.Перевалова)

- •Література:

- •Контрольні запитання:

- •Література:

- •Контрольні запитання:

- •Тема 2.1: Принцип роботи компресора кт6 (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Контрольні запитання:

- •Тема 2.3: Конструкція і принцип дії регулятора тиску ум.№3рд (КрТзт ю.С.Перевалова)

- •Література:

- •Контрольні запитання:

- •Література:

- •Контрольні запитання:

- •Контрольні запитання:

- •Література:

- •Контрольні запитання:

- •Тема 4.1: Принцип роботи повітророзподільника ум.№ 292-001 (КрТзт ю.С.Перевалова)

- •Література:

- •Контрольні запитання:

- •Тема 4.2: Принцип роботи повітророзподільника ум.№ 483м (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Контрольні запитання:

- •Контрольні запитання:

- •Контрольні запитання:

- •Тема 5.1: Крани і клапани (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Тема 5.2: з’єднувальні рукави (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Тема 5.3: Фільтри (КрТзт ю.С.Перевалова)

- •Література:

- •Контрольні запитання:

- •Тема 5.4: Конструкція основних частин важільних передач (КрТзт ю.С.Перевалова)

- •Література:

- •Контрольні запитання:

- •Тема 5.5: Регулювання гальмових важільних передач.

- •Контрольні запитання:

- •Тема 6.1: Принцип роботи електроповітророзподільника ум.№305-000 (КрТзт ю.С.Перевалова)

- •Контрольні запитання:

- •Тема 6.2: Порівняльна оцінка гальм

- •Контрольні запитання:

- •Тема7.1: алсб. Автоматична локомотивна сигналізація з з автостопом безперервної дії.

- •1. Принцип дії алсб

- •2. Схема алсб односекційного двокабінного локомотива Автоматична локомотивна сигналізація з з автостопом безперервної дії.

- •Тема 8.1: Строки й обсяги ремонту гальмового обладнання локомотивів, електро- і дизель-поїздів

- •Список літератури

Контрольні запитання:

1. Назвіть величину, що є характеристикою контакту колеса з рейкою.

2. Вкажіть причини, що впливають на силу зчеплення коліс при гальмуванні.

3. Як впливає бруд на коефіцієнт тертя?

4. Назвіть фактори, що впливають на силу зчеплення.

5. Які існують способи підвищення зчеплення коліс з рейками?

Тема : 1.2 Гальмові колодки. (КрТЗТ Ю.С.Перевалова)

Питання теми:

Чавунні колодки.

Композиційні колодки.

Чавунні колодки з підвищеним вмістом фосфору.

Безазбестові колодки.

Колесозберігаючі колодки.

Чавунні колодки.

Чавунні стандартні колодки застосовують на пасажирських вагонах, що рухаються зі швидкостями до 120 км/год, і локомотивах.

До переваг цих фрикційних елементів відносяться:

добре відведення тепла, що виділяється при гальмуванні;

відсутність впливу вологи на коефіцієнт тертя.

Недоліки:

істотно нестабільний, коефіцієнт тертя, що знижується з ростом швидкості.

швидке зношування, що вимагає великого обсягу робіт по заміні й регулюванню важільних передач.

Композиційні колодки.

Композиційні гальмові колодки застосовують на всіх вантажних, а також на пасажирських вагонах, які експлуатуються при швидкостях більше 120 км/год. Їх виготовляють за певною технологією з азбокаучукових матеріалів з додаванням бариду, сажі й вулканізуючого складу методом напресування на металевий каркас.

Переваги:

в 3-5 разів більш зносостійкі, ніж чавунні, що відповідно знижує обсяг робіт по заміні й регулюванню важільних передач;

мають підвищену стабільність і величину коефіцієнта тертя відносно швидкості руху;

збільшена гальмова ефективність поїздів;

полегшення важільної передачі;

зменшення витрат стисненого повітря, витраченого на гальмування завдяки зниженим зусиллям, що розвиваються в ній;

поліпшення керованості поїздів і невичерпність їхніх гальмових систем.

До недоліків цих колодок відносяться:

погане відведення тепла й, як наслідок, несприятливі температурні режими на поверхні кочення коліс, що викликають їхні ушкодження у вигляді наварів, зсуву металу, мікротріщин та ін.;

при зволоженні, особливо в зимовий період через заметілі й снігопади, композиційні колодки зволожуються й покриваються льодом, що вимагає періодичного включення гальм для їхнього просушування.

Їх не застосовують на бандажних (локомотивних) колесах через перегрів, ослаблення й можливе сповзання бандажа.

Чавунні колодки з підвищеним вмістом фосфору.

Чавунні колодки з підвищеним змістом фосфору (до 1,5 %) на 25—30% більш зносостійкі, ніж стандартні, мають більш високий і стабільний коефіцієнт тертя, але іскрять при гальмуванні. Із цієї причини їх не застосовують на рухомому складі з дерев'яними конструкціями й використовують в основному на електропоїздах.

Безазбестові колодки.

У ВАТ «ФРИТЕКС» освоєне серійне виробництво безазбестових гальмових композиційних колодок для залізничних вагонів, які в порівнянні з азбестовими мають безсумнівні переваги:

підвищену теплопровідність;

збільшений ресурс експлуатації;

меншу масу;

екологічну чистоту, тому що не містять азбест.

Розрахунковий ресурс зносостійкості безазбестових композиційних гальмових колодок, отриманий при випробуваннях на натурному безінерційному стенді, становить більше 170 тис. км; розрахунковий ресурс зносостійкості азбестових колодок на 15 тис. км менше. При експлуатації на вантажних вагонах фактичний ресурс безазбестових колодок склав 3,5 - 4,0 тис. км пробігу на 1 мм зношування колодки, а весь термін служби в експлуатації (пробіг) - більше 160 тис. км.

Безазбестові гальмові композиційні колодки в першу чергу рекомендуються для пасажирських вагонів, що експлуатуються при максимальній швидкості 160 км/год. У цей час такі колодки пройшли повний цикл експлуатаційних випробувань на залізниці у вагонах швидкого поїзда на магістралі Челябінськ — Москва. За час випробувань середнє зношування 1 мм товщини колодки відповідав пробігу 3,0– 3,5 тис. км.

Тривала експлуатація композиційних безазбестових гальмових колодок підтвердила можливість їхнього застосування протягом року на пасажирських вагонах. Заміни колісних пар через їхнє ушкодження або наявність повзунів, наварів металу на поверхні катання, підрізів гребенів, прокату від взаємодії з безазбестовими колодками не було.

Як міра по збільшенню ресурсу безазбестових гальмових колодок ВАТ «ФРИТЕКС» виготовлені й передані на випробування у ВНИИЖТ колодки 25610-Н з безазбестового матеріалу ТИИР-308. Полігонні випробування колодок проводяться в період з жовтня 2001 р. по грудень 2002 р. на експериментальному кільці по замкнутому маршруту. Застосування вкорочених колодок збільшеної товщини дозволяє збільшити мінімальний строк експлуатації вагонів з такими колодками до одного року, робити середній ремонт гальмової системи через 3 роки, а капітальний - через 5 років.

Колесозберігаючі колодки.

В експлуатації гальмові колодки можуть викликати ушкодження вагонних колісних пар — утворювати тріщини, навари, відколи, мати підвищену схильність до наволакування металу з поверхні кочення колеса (рис. 1.1). Нерівномірний розподіл тепла, що виділяється при гальмуванні в матеріал композиційної гальмової колодки, приводить до збільшення температури нагрівання колеса й сприяє появі в ньому термічних тріщин. Виникнення таких тріщин можливо в першу чергу в зоні фаски 545° й ухилу 1/7 поверхні кочення колеса.

Рисунок 1.1 - Гальмові колодки нова (угорі) і з наволакуванням

металу від поверхні колеса (унизу)

Крім того, подібні дефекти можливі внаслідок завищеного тиску в гальмовому циліндрі або недостатньому коефіцієнті зчеплення колеса з рейкою через потрапляння змащення, інею, торфу, листя та ін.

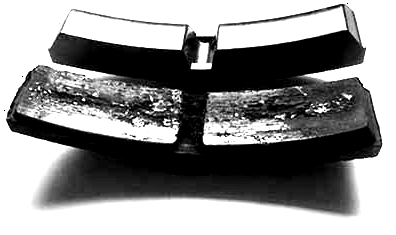

Рисунок 1.2 - Колесозберігаюча гальмова колодка

В 2002 р. ВАТ «ФРИТЕКС» разом з одним з підприємств планує випуск так званої колесозберігаючої гальмової колодки (рис. 1.2) з нового безазбестового композиційного матеріалу із дротовим каркасом і з металевими вставками в центральній частині колодки.

Основною перевагою гальмової колодки такої конструкції є здатність усувати при гальмуваннях невеликі навари, що утворилися на колесі, повзуни. Металеві вставки в центральній частині нової колодки при періодичних гальмуваннях через властиву їм абразивність очищують, збільшуючи шорсткість поверхні кочення коліс, вчасно усувають навари або повзуни. Це перешкоджає появі вищербин на поверхні кочення коліс. Крім того, вставки сприяють підвищенню зчеплення колеса з рейкою, а також теплопровідності колодок.

Термін служби колісної пари при колесозберігаючих гальмових колодках може бути вище, ніж при композиційних. Використання колесозберігаючих колодок дозволить скоротити число коліс, демонтованих для ремонту, продовжити життєвий цикл коліс, зменшити час простою рухомого складу, знизити інвентаризацію комплекту коліс.

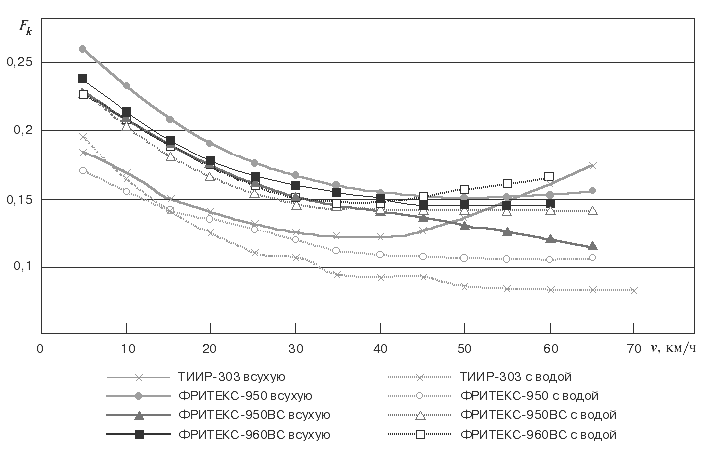

Випробування колодок такої конструкції на безінерційному стенді ВНИИЖТа показали можливість їхнього використання, а також необхідність проведення подальших робіт з випробування колодок на експериментальному кільці ВНИИЖТа й в умовах експлуатації на залізницях Росії. Слід зазначити, що при колодках нової конструкції відбувається менша зміна коефіцієнта тертя при випробуванні всуху й з подачею води в зону тертя, ніж у композиційних (рис. 1.3).

|

Рисунок 1.3 - Залежність від швидкості v коефіцієнта тертя вагонних гальмових колодок з нових матеріалів при натисканні на колодку, рівному 13,56 кН, при випробуваннях всуху й з водою

|

У цей час підприємство проводить науково-дослідні й експериментальні роботи зі створення більш досконалих матеріалів і конструкцій гальмових колодок і накладок, що дозволяють продовжити термін служби колісної пари й збільшити ресурс гальмового обладнання [3].

Так, почата розробка металокерамічних накладок і колодок нового класу, що дозволяють збільшити термін служби колодки й накладки в 2- 3 рази в порівнянні із цим показником для існуючих композиційних колодок [4].