Рекомендуемые окружные скорости турбинных мешалок

Вязкость, Па∙с |

Окружная скорость, м/с |

0,001...5 |

7...4,2 |

5...15 |

4,2... 3,4 |

15...25 |

3,4...2,3 |

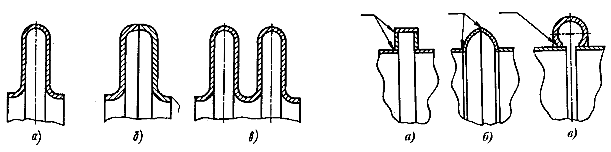

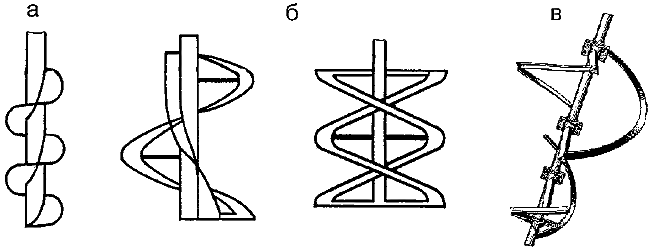

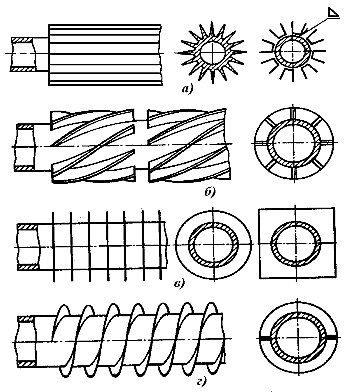

Рис.2.6.8. Мешалки для перемешивания высоковязких сред:

а – шнековая; б – ленточная; в – спиральная

|

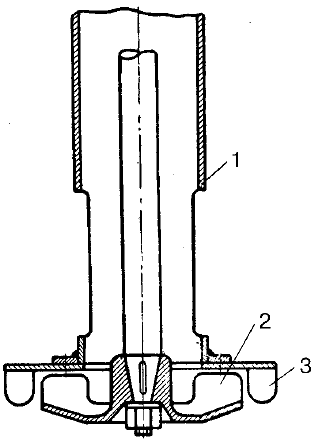

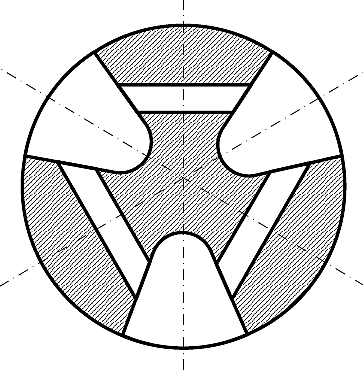

Рис.2.6.9. Импеллерная мешалка: 1 – центральная труба; 3 – лопасти статора; 2 – лопасти мешалки (ротора) |

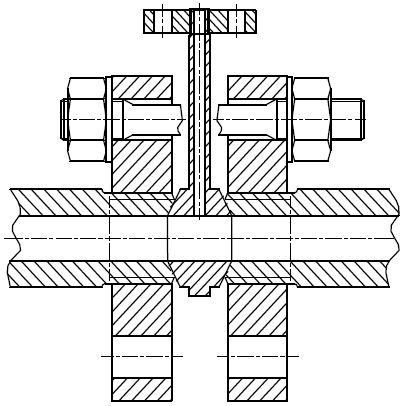

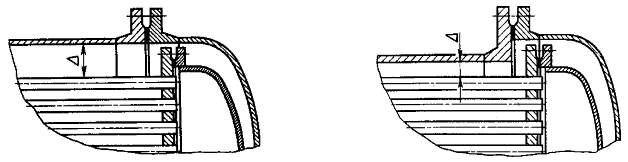

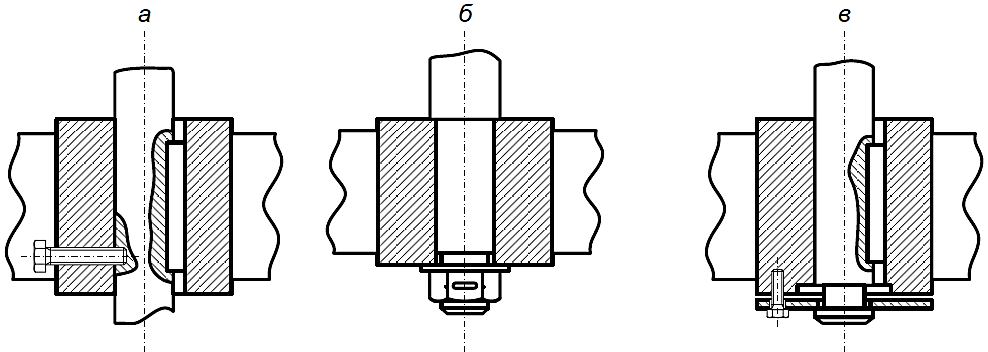

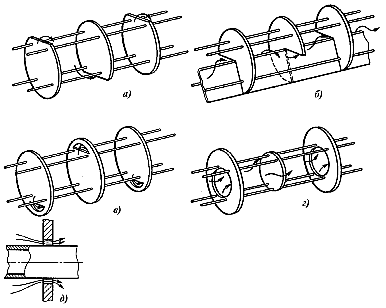

Рис.2.6.10. Способы крепления мешалок на валу:

а – с помощью стопорного винта; б – с помощью концевой гайки; в – с помощью полуколец

|

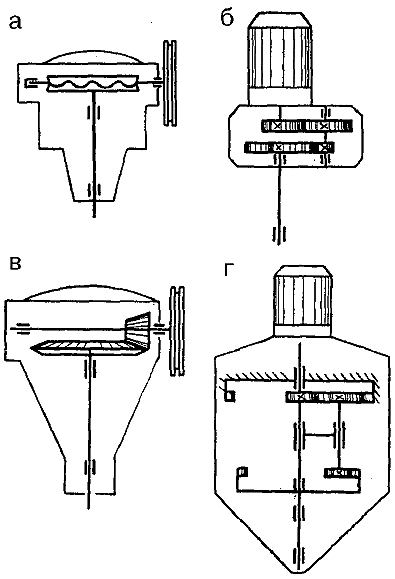

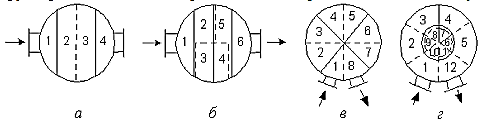

Рис.2.6.11. Кинематические схемы приводов мешалок а – червячный редуктор; б – цилиндрический редуктор; в – конический редуктор; г – планетарная передача |

|

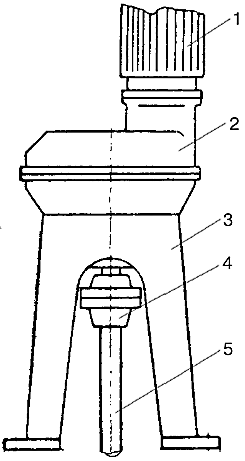

Рис.2.6.12. Стойка с электродвигателем: 1 – электродвигатель; 2 – редуктор; 3 – стойка; 4 – муфта; 5 – вал |

|

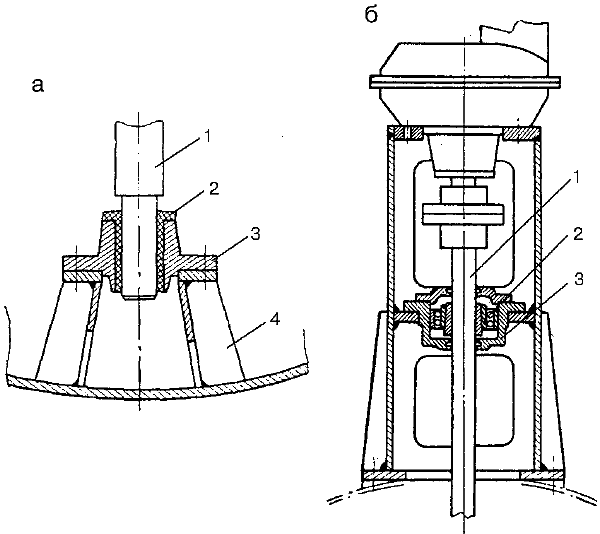

Рис.2.6.13. Конструктивные схемы установки волов мешалок: а – с концевым подшипником; б – с одним промежуточным подшипником; 1 – вал мешалки; 2 – подшипник; 3 – втулка; 4 – стойка |

|

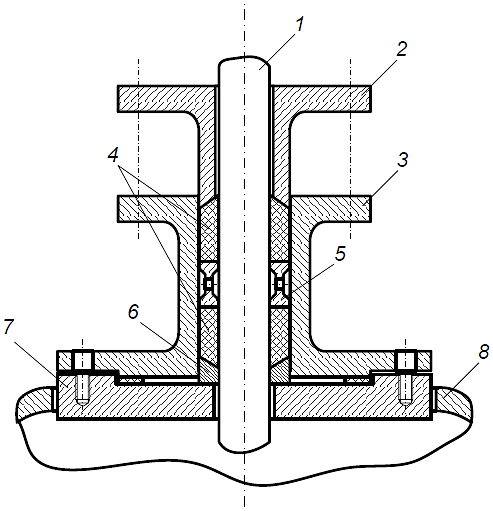

Рис.2.7.1. Сальниковое уплотнение: 1 – вал мешалки; 2 – нажимная втулка; 3 – сальниковая коробка; 4 – уплотнительный материал; 5 – кольцо металлическое; 6 – грундбукса; 7 – бобышка; 8 – крышка реактора |

|

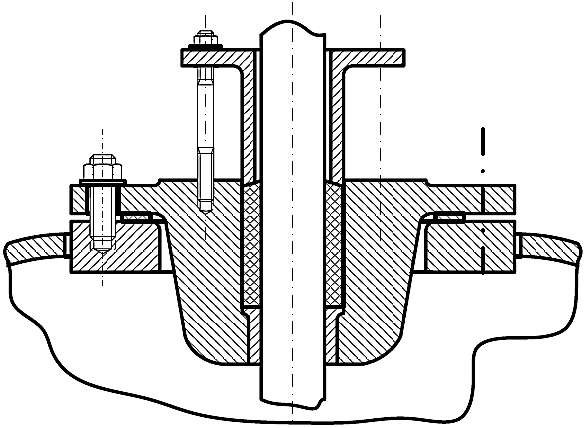

Рис.2.7.2. Сальниковое уплотнение, погруженное внутрь аппарата |

|

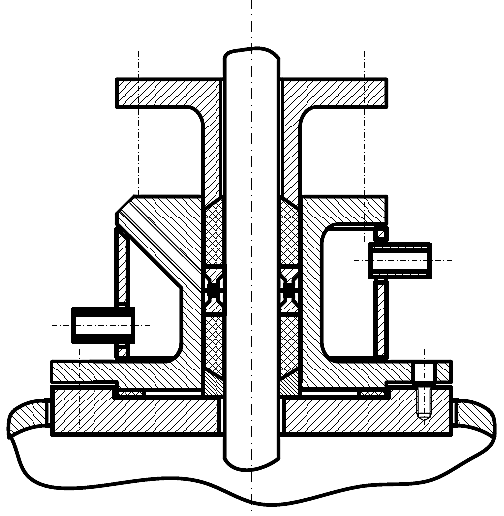

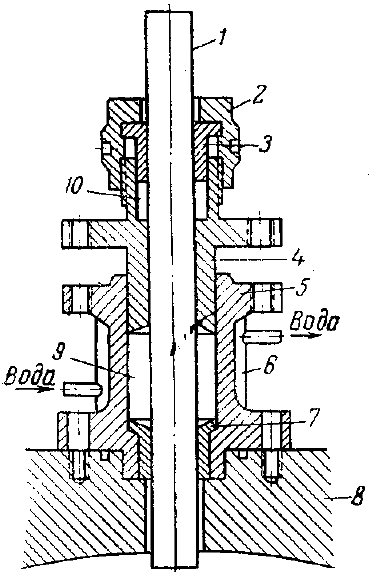

Рис.2.7.3. Сальниковое уплотнение с охлаждением |

|

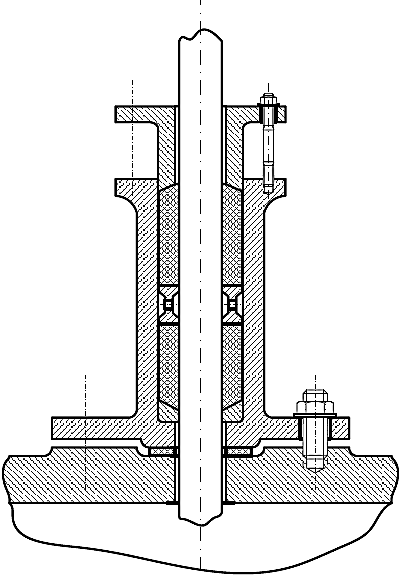

Рис.2.7.4. Одинарное сальниковое уплотнение для автоклавов |

|

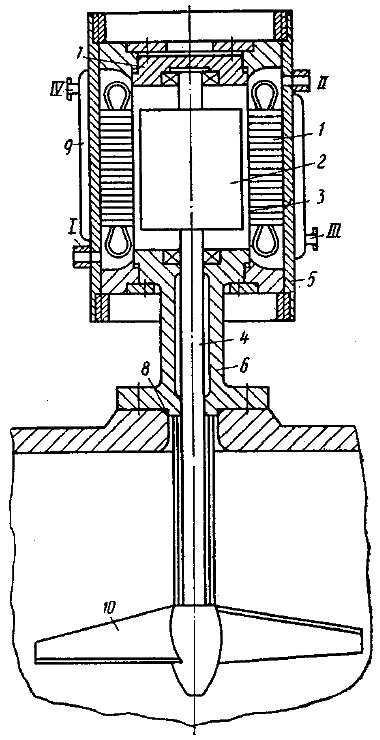

Рис.2.7.5. Двойное сальниковое уплотнение: 1 – вал мешалки; 2 – гайка; 3 – верхний сальник; 4 – нижний сальник; 5 – сальниковая коробка; 6 – рубашка для охлаждения; 7 – грундбукса; 8 – крышка автоклава; 9 – набивка нижнего сальника; 10 – набивка верхнего сальника |

|

Рис.2.7.6. Одинарное торцевое уплотнение |

|

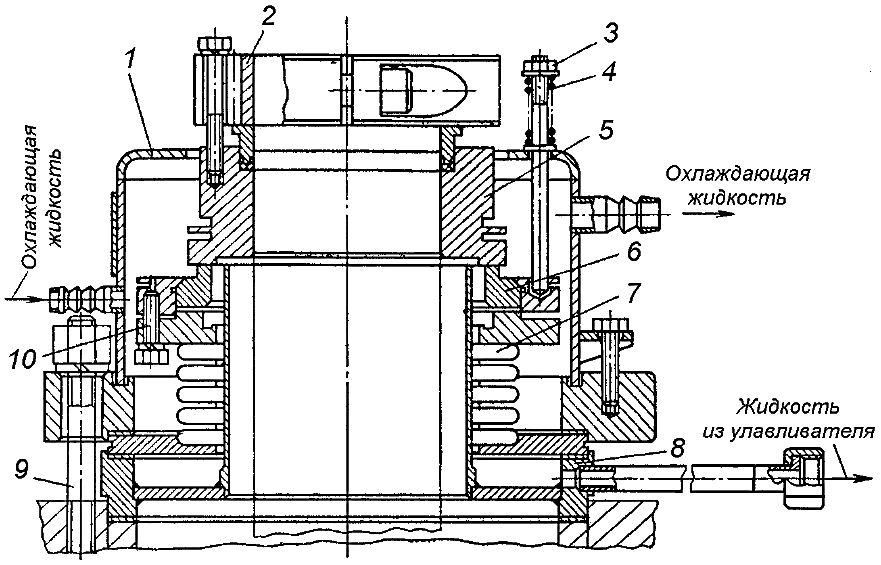

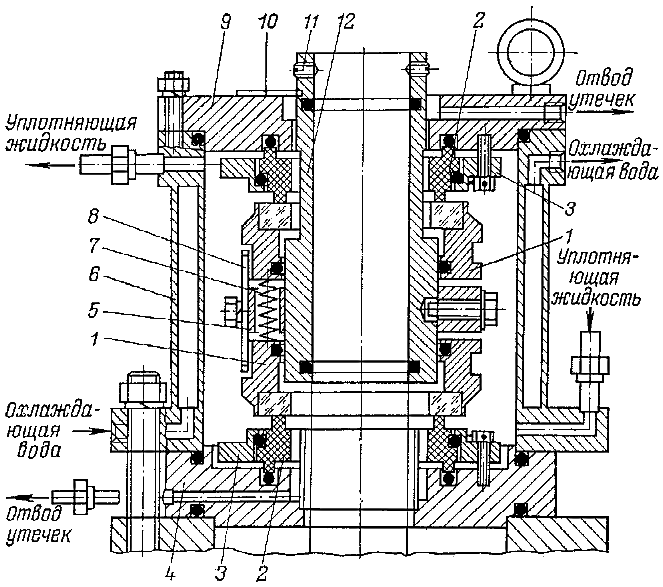

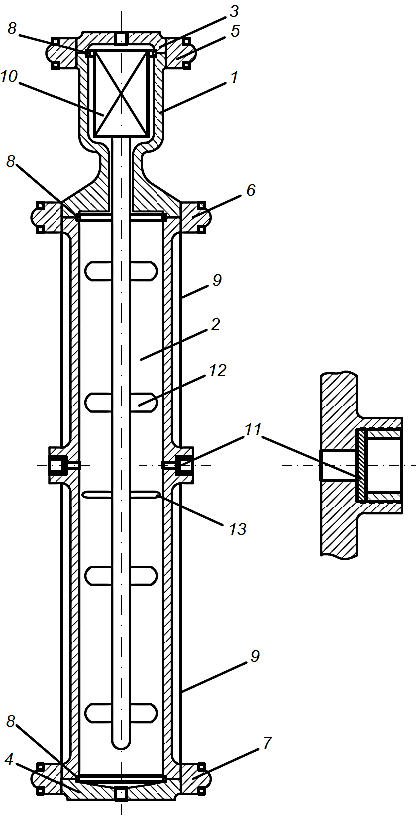

Рис. 2.7.7. Торцевое уплотнение типа ТД: 1 – вращающиеся кольца; 2 – неподвижные кольца; 3 – фланцы; 4 – основание; 5 – кольцо; 6 – рубашка; 7 – пружина; 8 – планки; 9 – крышка; 10 – фиксатор; 11 – винты; 12 – втулка |

|

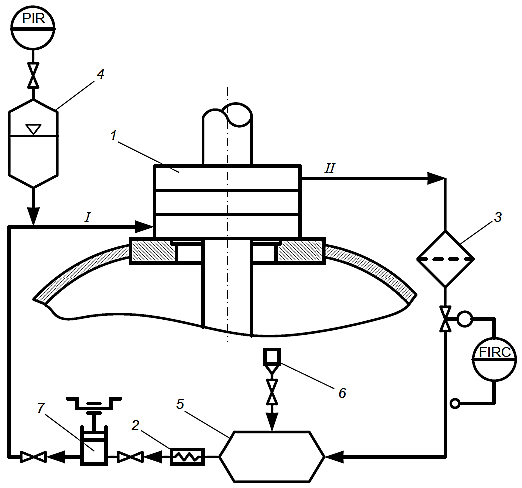

Рис. 2.7.8. Схема принудительной циркуляции жидкости в торцевом уплотнении: 1 – торцевое уплотнение; 2 – теплообменник; 3 – фильтр; 4 – пневмогидроаккумулятор; 5 – бачок; 6 – воронка; 7 – насос; I и II – вход и выход уплотняющей жидкости |

|

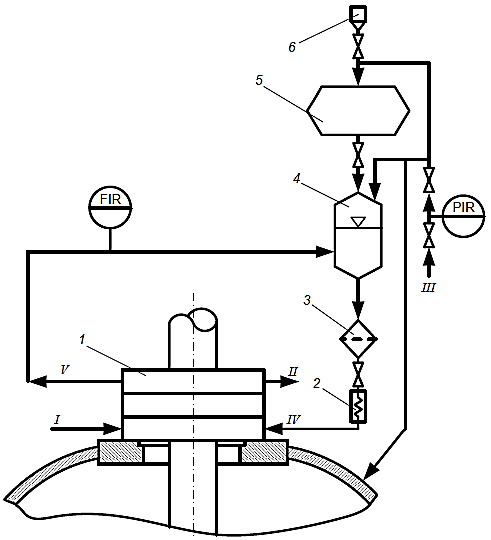

Рис.2.7.9. Схема естественной циркуляции жидкости в торцевом уплотнении: 1 – торцевое уплотнение; 2 – теплообменник; 3 – фильтр; 4 – пневмогидроаккумулятор; 5 – бачок; 6 – воронка; I и II – вход и выход охлаждающей жидкости; III – азот; IV и V – вход и выход уплотняющей жидкости |

|

Рис.2.7.10. Бессальниковый привод мешалки |

|

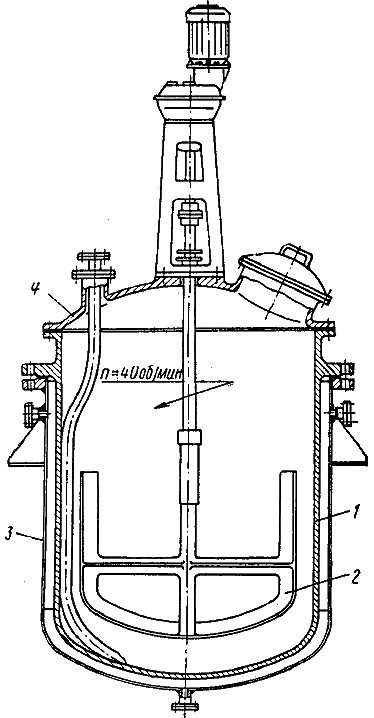

Рис.2.8.1. Реакционный котел: 1 – корпус; 2 – мешалка; 3 – рубашка; 4 – крышка |

|

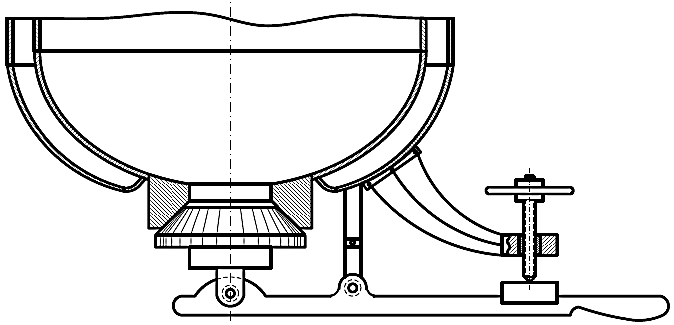

Рис.2.8.2. Клапанное сливное устройство реакционных котлов |

|

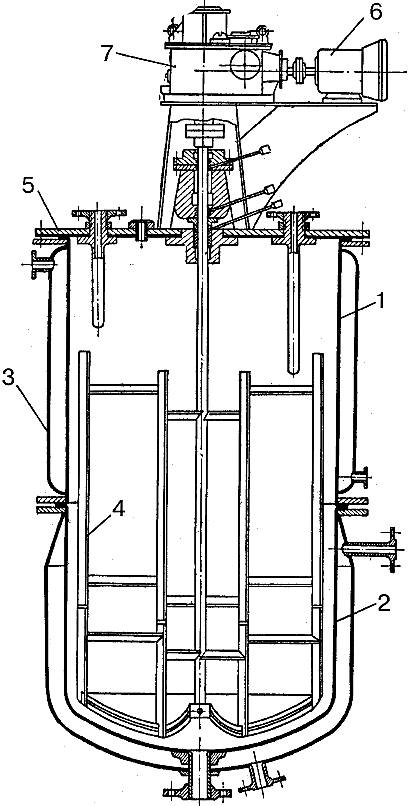

Рис.2.8.3. Форполимеризатор стирола |

|

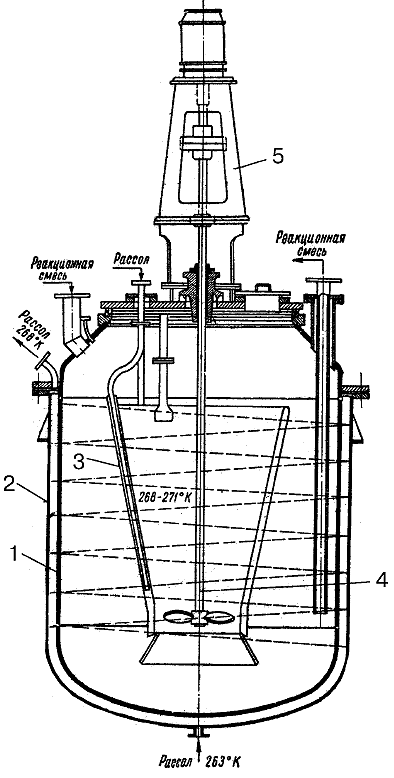

Рис.2.8.4. Полимеризатор для производства стирольного каучука |

|

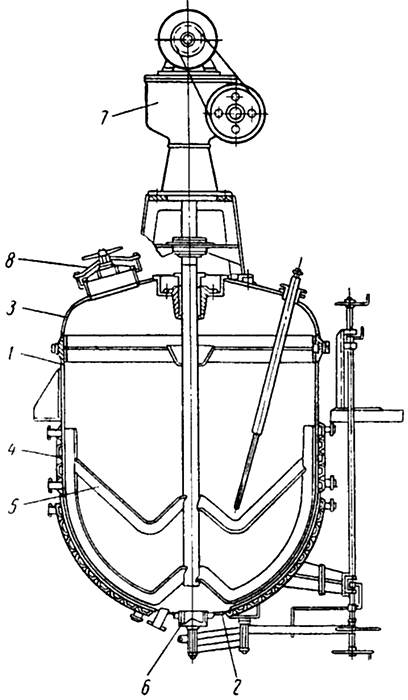

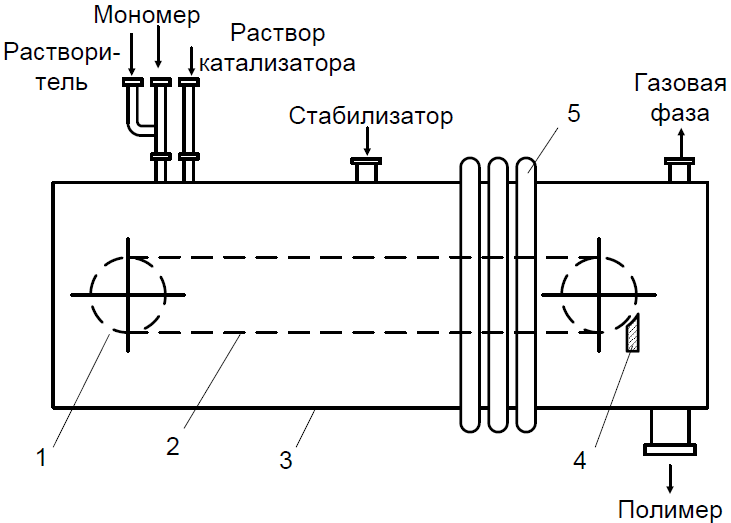

Рис.2.8.5. Реактор для производства новолачных смол |

|

Рис.2.8.6. Реактор для синтеза полипропилена |

|

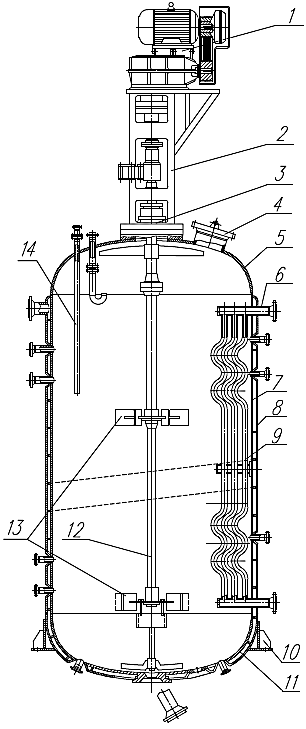

Рис.2.8.7. Реактор для синтеза сополимера этилена с пропиленом: 1 – мотор-редуктор; 2 – стойка; 3 – торцевое уплотнение; 4 – люк; 5 – крышка; 6 – штуцер; 7 – обечайка; 8 – рубашка; 9 – волнорез; 10 – опора; 11 – днище; 12 – вал; 13 – мешалка; 14 – гильза |

|

Рис.2.8.8. Поликонденсатор для получения лавсана |

|

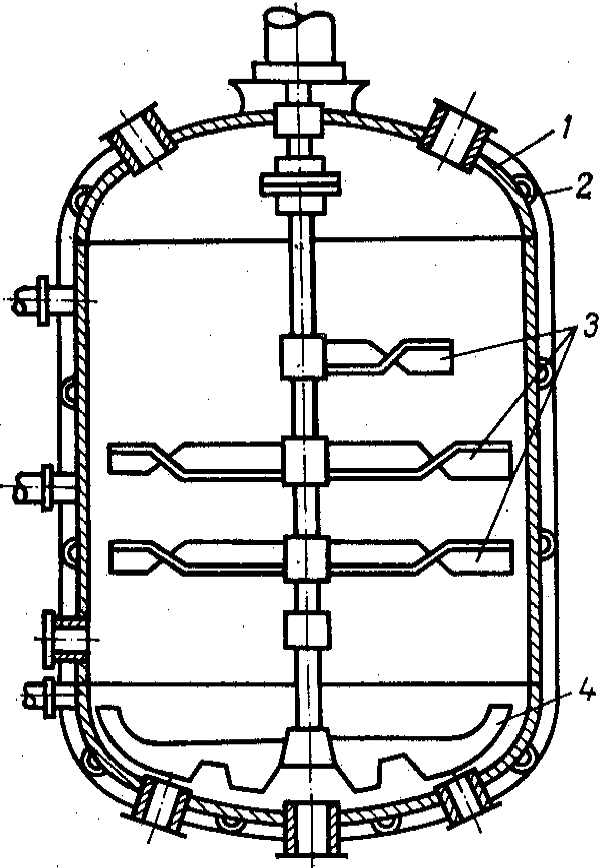

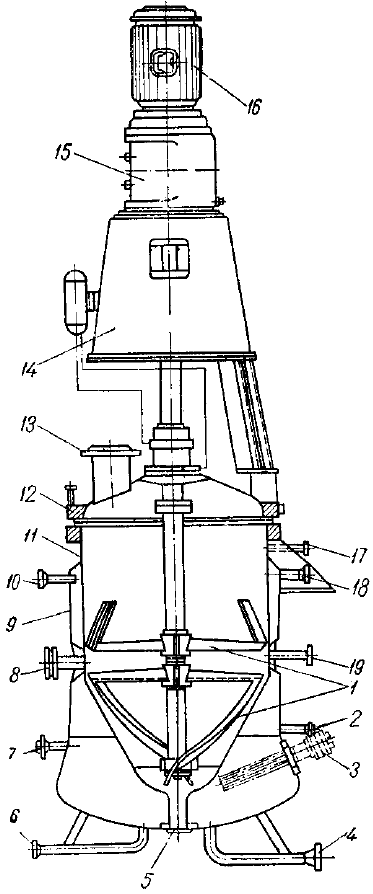

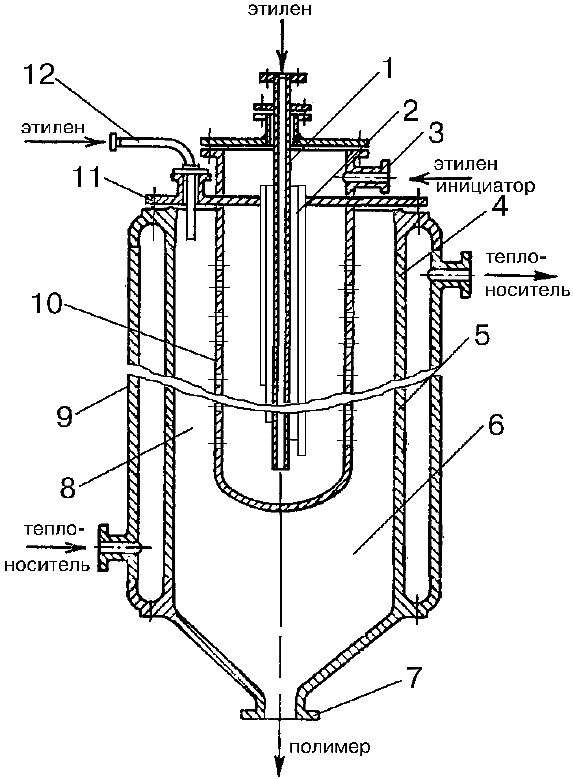

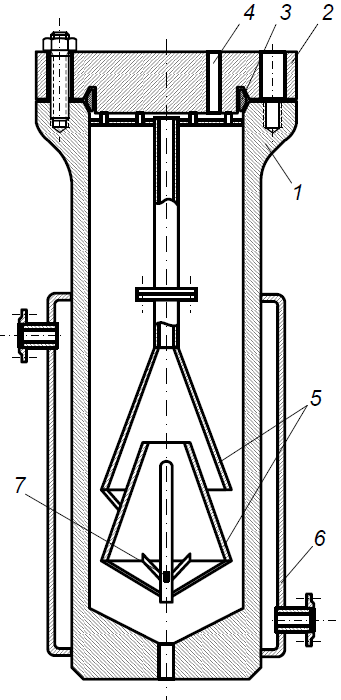

Рис.2.8.9. Реактор-автоклав для полимеризации этилена |

|

Рис.2.8.10. Реактор-автоклав с лопастной мешалкой |

|

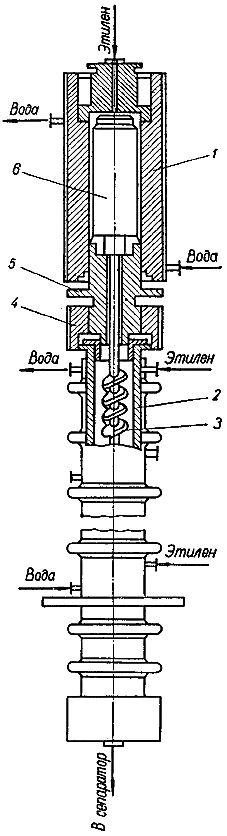

Рис.2.8.11. Разрез вала мешалки |

|

Рис.2.8.12. Реактор-автоклав без перемешивающего устройства |

|

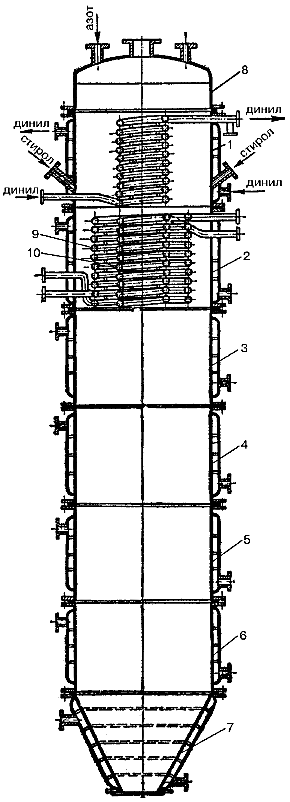

Рис.2.8.13. Полимеризационная колонна |

|

Рис.2.8.14. Многосекционная колона для синтеза новолачных смол непрерывным способом |

|

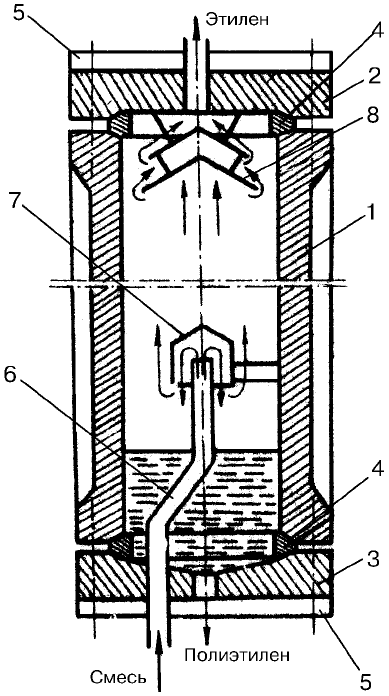

Рис.2.8.15. Реактор полимеризации этилена в газовой фазе |

|

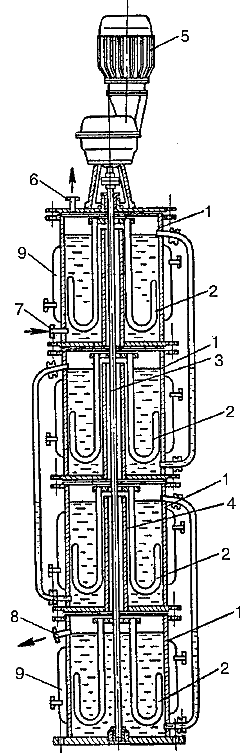

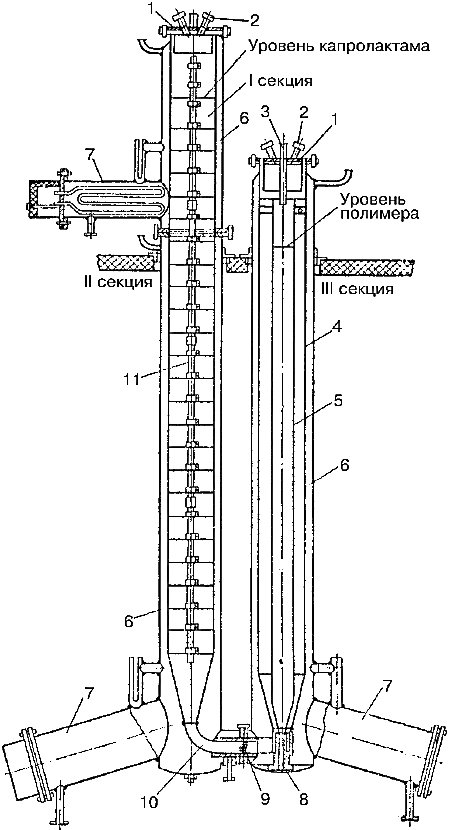

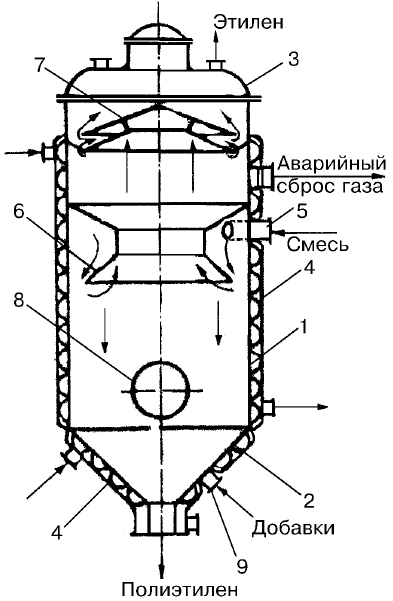

Рис.2.8.16. Колонный полимеризатор для капролактама |

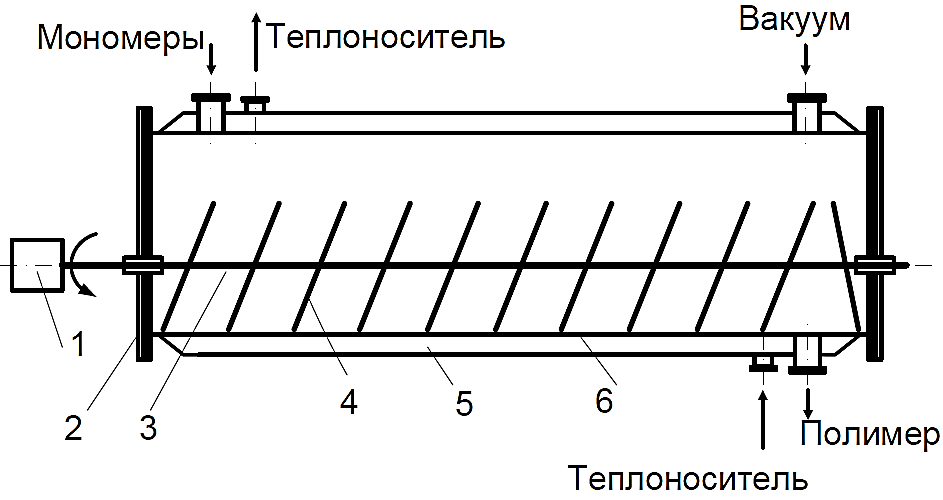

Рис.2.8.17. Горизонтальный реактор для непрерывного синтеза полиэтилентерефталата

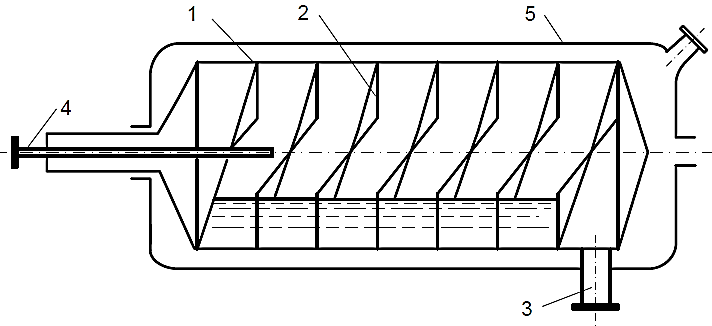

Рис.2.8.18. Реактор с вращающимся корпусом

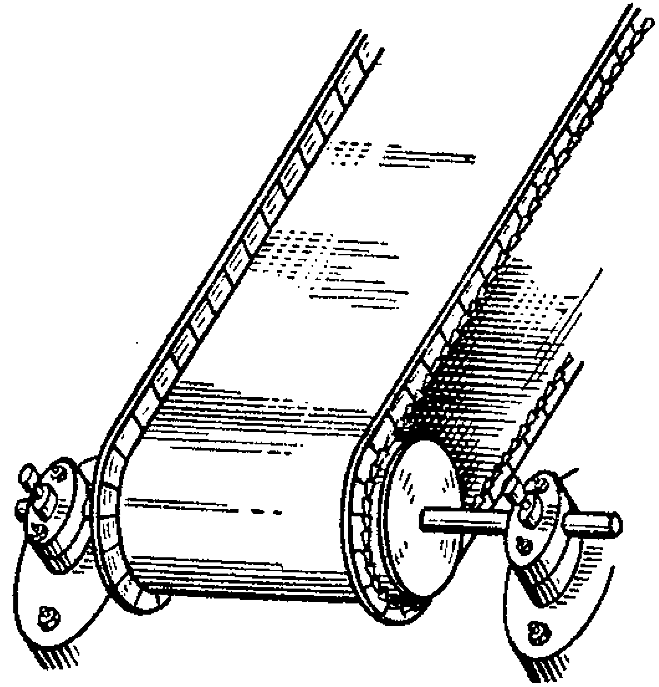

Рис.2.8.19. Ленточный полимеризатор:

1 – барабан; 2 – лента; 3 – корпус; 4 – нож; 5 – компенсатор

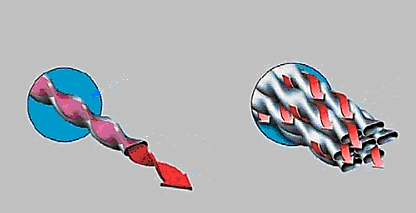

Рис.2.8.20.

Лента полимеризатора

Рис.2.8.20.

Лента полимеризатора

|

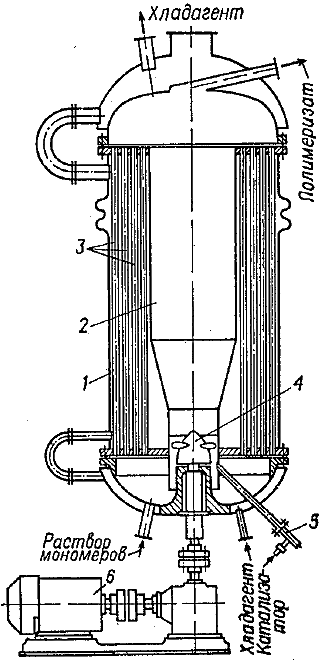

Рис.2.8.21. Полимеризатор для синтеза бутилкаучука: 1 – корпус; 2 – центральная циркуляционная труба; 3 – трубки; 4 – осевой насос; 5 – форсунка; 6 – электродвигатель |

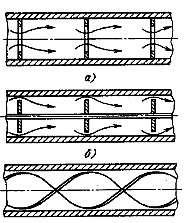

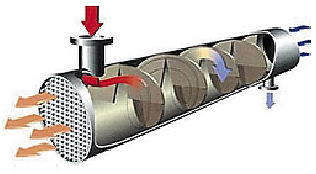

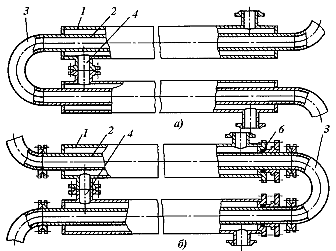

Рис.2.8.22. Трубчатый полимеризатор: 1 – трубчатка; 2 – рубашка; 3 – калач

|

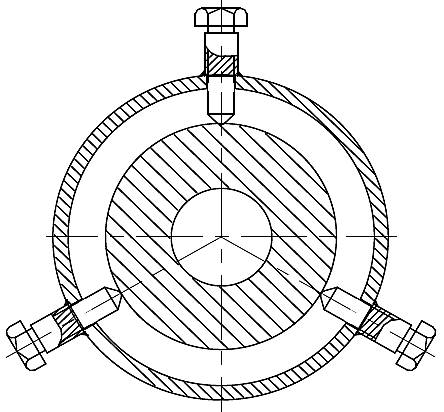

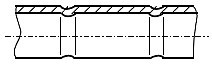

Рис.2.8.23. Центровка трубы в рубашке |

|

|

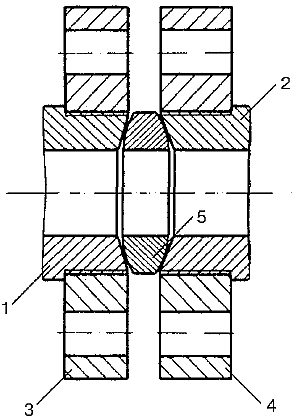

Рис.2.8.24. Линзовое уплотнение: 1 – труба; 2 – калач; 3,4 – фланцы на резьбе; 5 – уплотняющая линза |

Рис.2.8.25. Узел отбора проб в трубчатом полимеризаторе |

|

Рис.2.8.26. Реактор пленочного типа из двух концентрических цилиндров |

|

Рис.2.8.27. Камерный реактор пленочного типа |

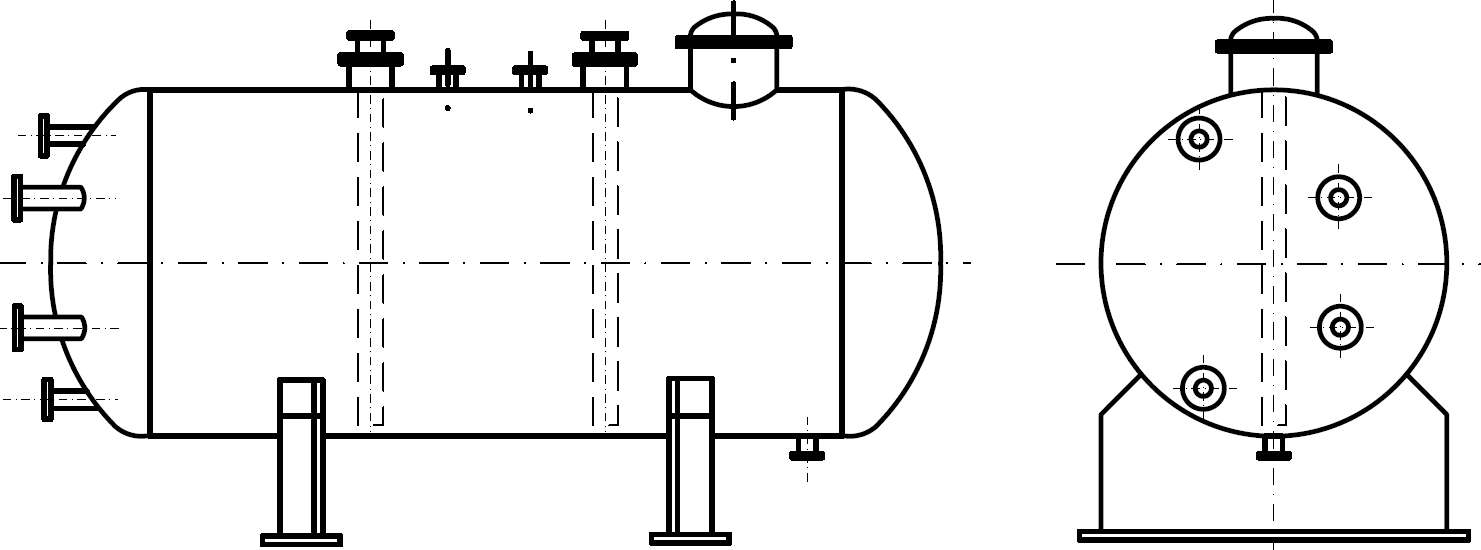

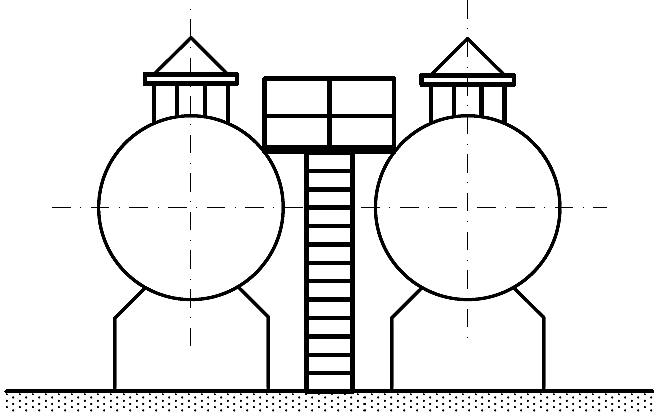

Рис.2.9.1. Горизонтальный сборник с эллиптическими днищами

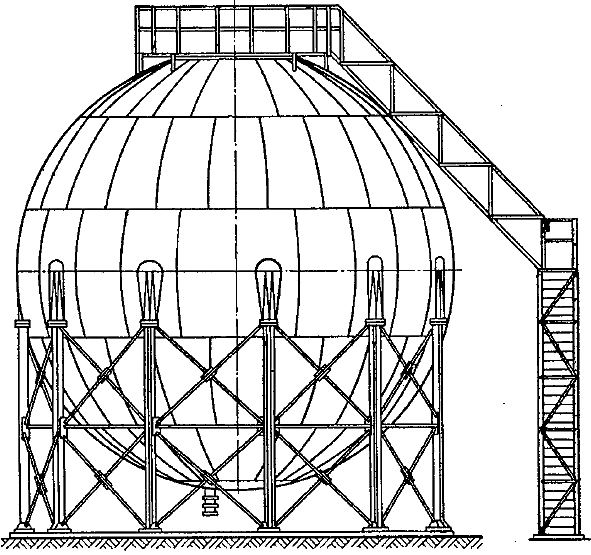

Рис.2.9.2. Шаровый резервуар

|

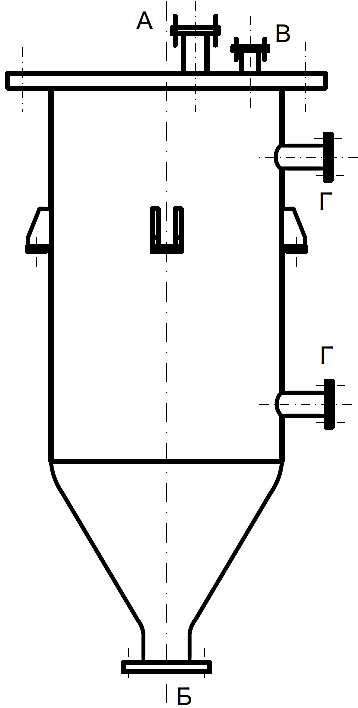

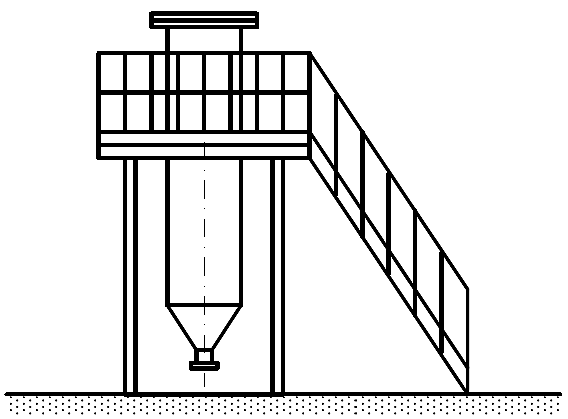

Рис.2.9.3. Мерник с коническим днищем |

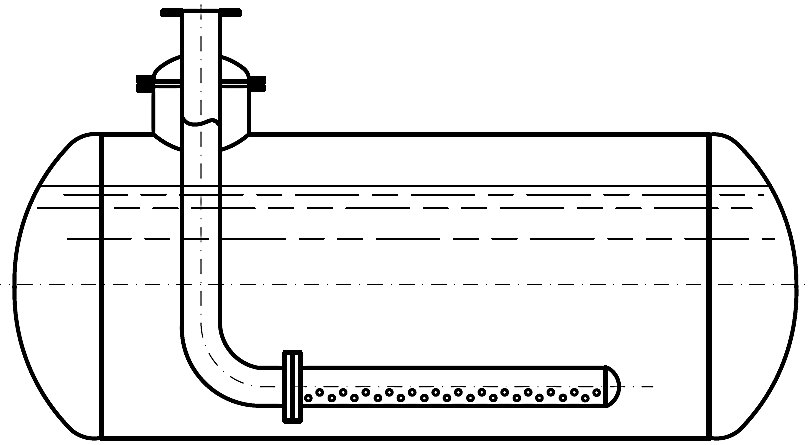

Рис.2.9.4. Штуцер с распределительным устройством – барботером

Таблица 2.9.1

Таблица штуцеров (см. рис.2.9.3)

Условные обозначения |

Назначение штуцера |

Dy, мм |

А |

Вход продукта |

50 |

Б |

Выход продукта |

50 |

В |

Воздушник |

40 |

Г |

Для мерного стекла |

40 |

Рис.2.9.5. Установка аппаратов с площадками для обслуживания

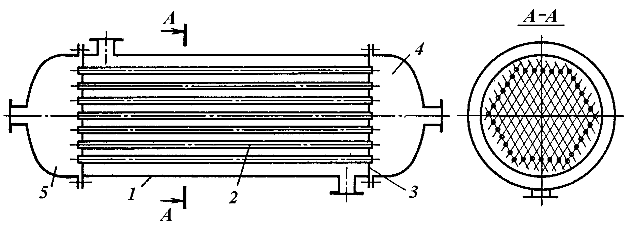

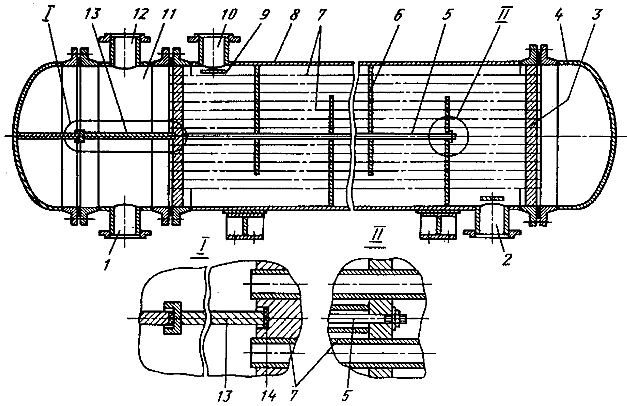

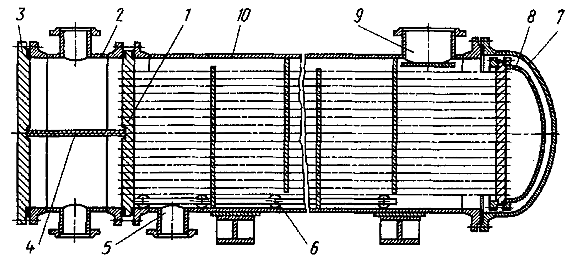

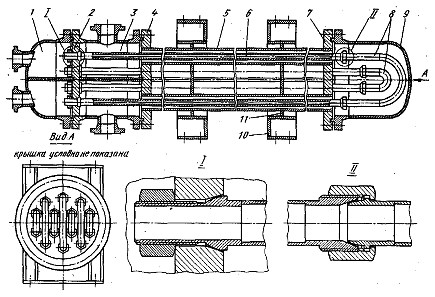

Рис. 2.9.6. Теплообменник с неподвижной трубной решеткой

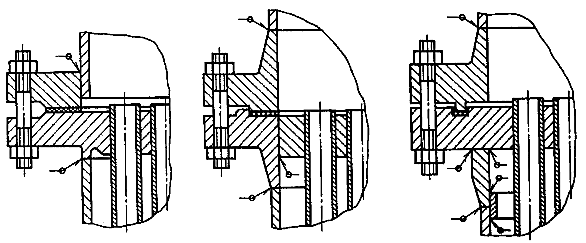

Рис. 2.9.7. Варианты крепления трубных решеток к кожуху аппарата

Рис. 2.9.8. Способы расположения в пространстве между трубным пучком и кожухом полос (а) и заглушенных труб (б)

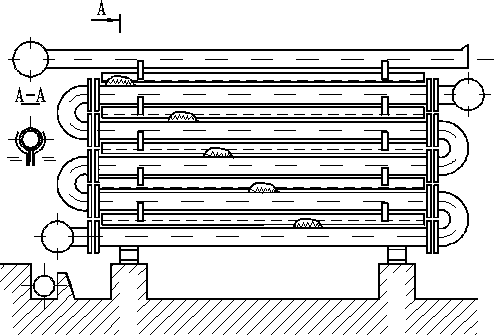

Рис. 2.9.9. Двухходовой горизонтальный теплообменник с неподвижными решетками

Рис. 2.9.10. Трубный пучок с витыми трубами компании Kocli Heat Transfer

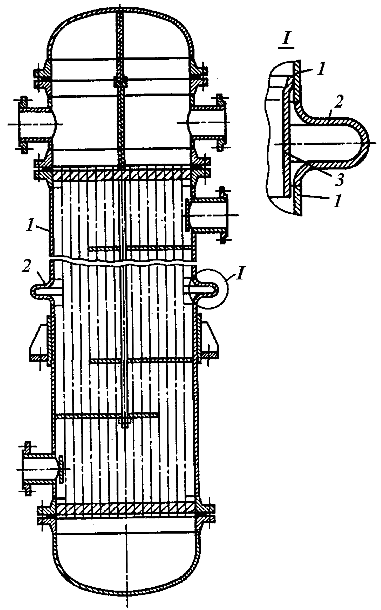

Рис. 2.9.11. Вертикальный кожухотрубчатый теплообменник с температурным компенсатором на кожухе

|

|

Рис. 2.9.12. Компенсаторы: а - однолинзовый; б - сваренный из двух полулинз; в - двухлинзовый |

Рис. 2.9.13. Компенсаторы |

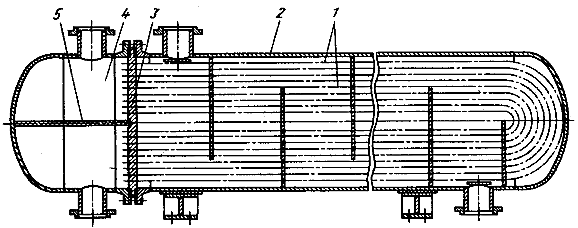

Рис. 2.9.14. Теплообменник с U-образными трубами

Рис. 2.9.15. Горизонтальный двухходовой конденсатор с плавающей головкой

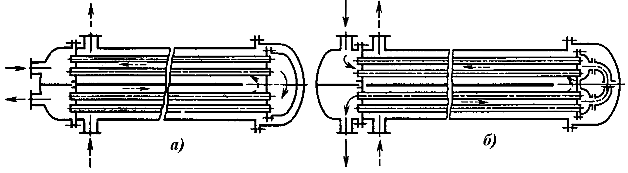

Рис. 2.9.16. Двухходовый теплообменник типа П с плавающей головкой:

а - цельной; б -разрезной

|

|

Рис. 2.9.17. Вариант размещения плавающей головки в кожухе большего диаметра |

Рис. 2.9.18. Вариант размещения крышки плавающей головки в кожухе меньшего диаметра |

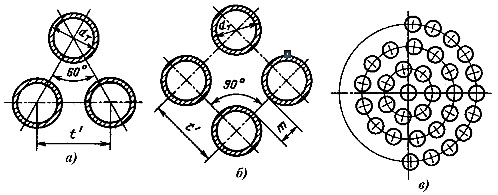

Таблица 2.9.1.

Зависимость шага тру6 от их диаметра

dT. мм |

16 |

20 |

25 |

38 |

57 |

t*. мм |

21 |

26 |

32 |

48 |

70 |

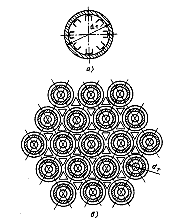

Рис. 2.9.19. Схема размещения труб в трубной решетке: а - по вершинам равностороннего треугольника; б - по вершинам квадратов; в-по окружностям

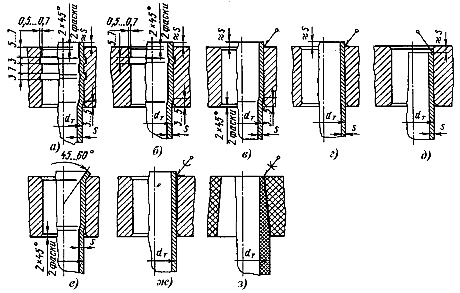

Рис. 2.9.20. Варианты крепления труб в трубных решетках: а -развальцовка в двух канавках; б-развальцовка в одной канавке; в –развальцовка со сваркой; г, д - сварка; е -развальцовка в гладком отверстии с отбортовкой; ж - пайка; з – склеивание

Рис. 2.9.21. Варианты поперечных перегородок

Рис. 2.9.22. Продольные перегородки в многоходовых теплообменниках

Рис. . 2.9.23.Теплообменник со спиральной перегородкой

Рис. 2.9.24. Труба с кольцевыми канавками

Рис. 2.9.25. Трубы с оребрением

Рис. 2.9.26. Оребренная труба с насечкой наружной поверхности

|

|

Рис. 2.9.27. Трубы с турбулизирующими вставками |

Рис. 2.9.28. Варианты внутреннего (а) и наружного (б) оребрения труб |

Рис. 2.9.29. Трубный пучок с витыми трубами

Рис. 2.9.30. Теплообменник «труба в трубе»: а - вариант жесткого крепления труб; б - вариант крепления труб с компенсирующим устройством

Рис. 2.9.31. Трубы с ребрами: а - приварными из корыт; б - завальцованными; в - выдавленными, г - приварными шиповидными; д - накатанными винтовыми

Рисунок 2.9.32. Разборный двухпоточный теплообменник типа "труба в трубе"

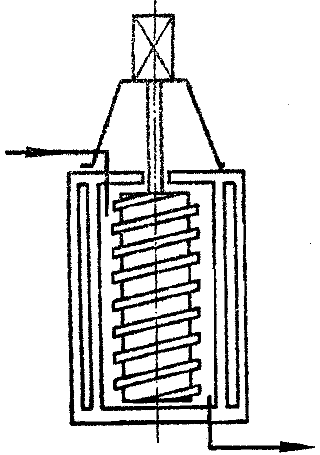

Рисунок 2.9.33. Змеевиковый холодильник

Рис. 2.9.34. - Оросительный теплообменник.

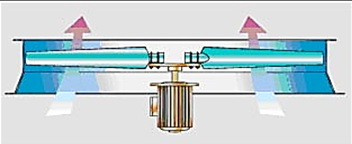

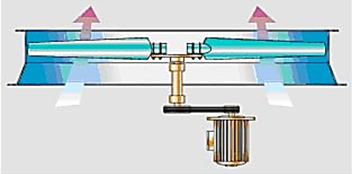

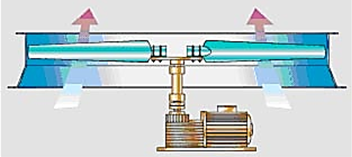

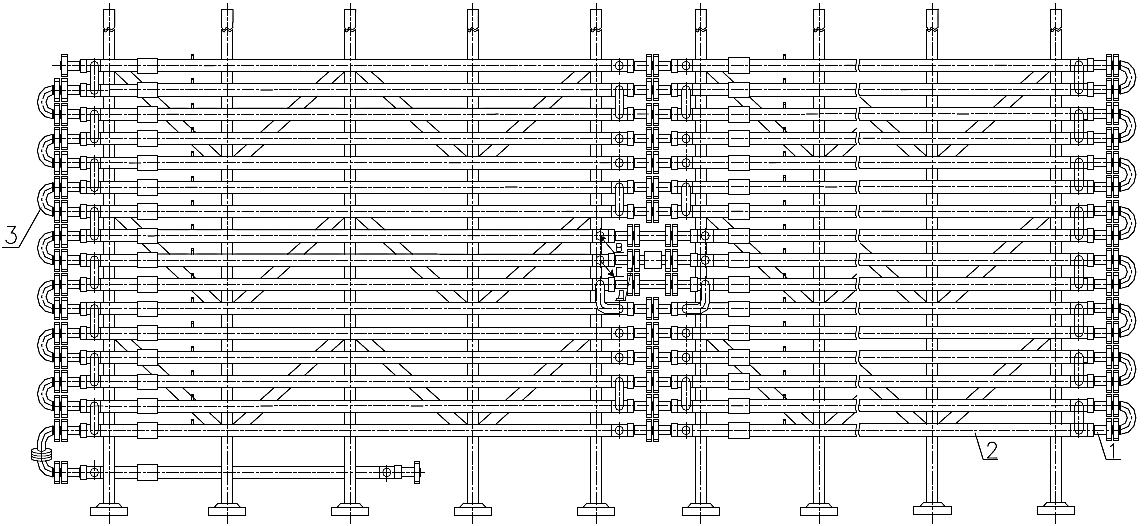

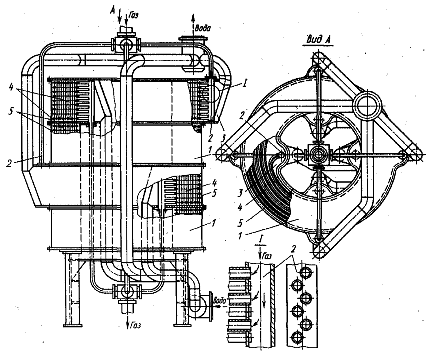

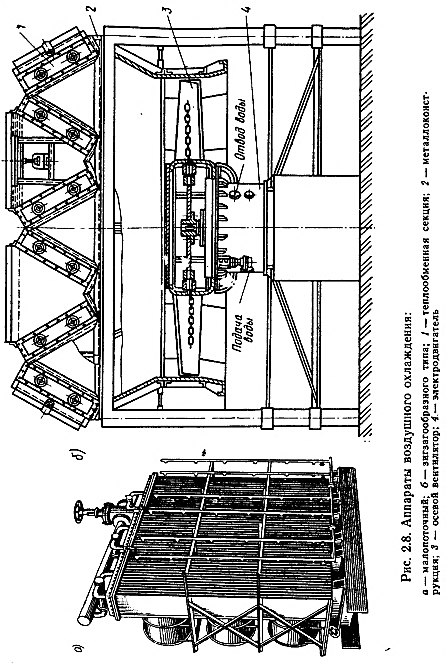

Рис. 2.9.35. Аппараты воздушного охлаждения:

а — малопоточный; б — зигзагообразного типа; 1 — теплообменная секция; 2 — металлоконструкция; 3 — осевой вентилятор: 4 — электродвигатель

Тип привода |

|

Прямой привод |

|

Ременная передача |

|

Редукторный привод |

|

|

Рис.2.9.8. Ректификационная колонна с ситчатыми тарелками |

|

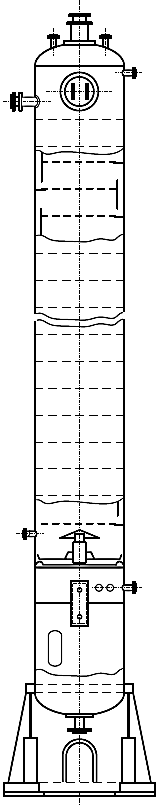

Рис.2.9.9. Отделитель высокого давления |

|

Рис.2.9.10. Отделитель высокого давления |

|

Рис.2.9.12. Отделитель низкого давления |

|

|

|

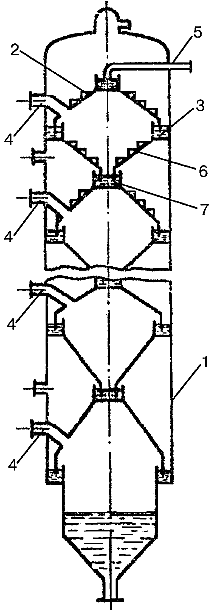

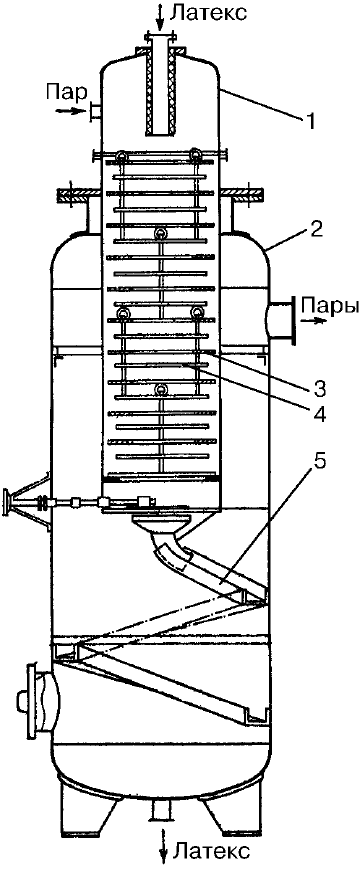

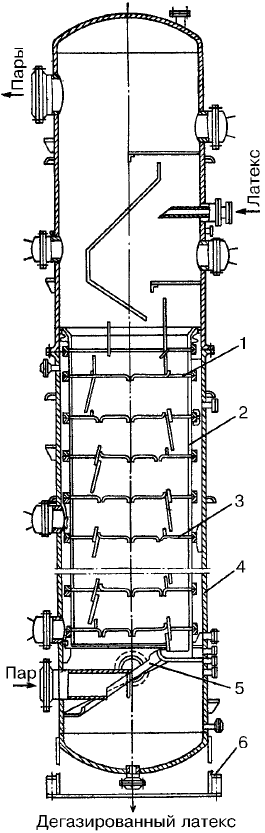

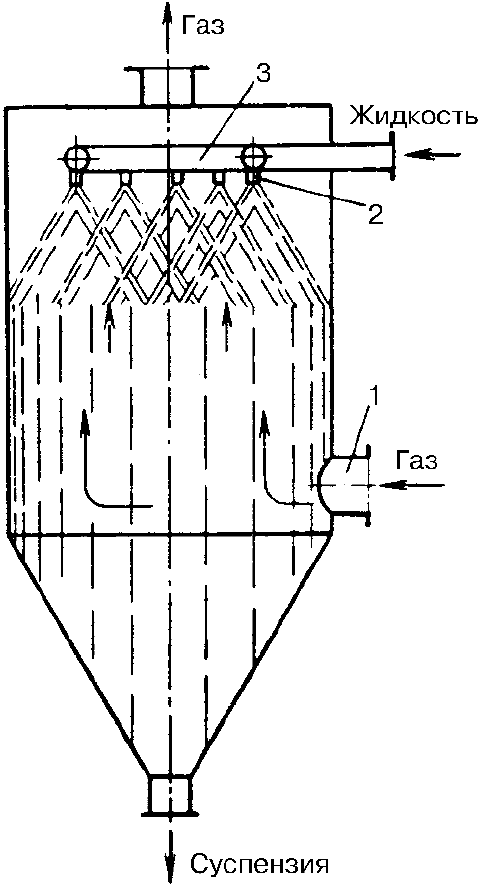

Рис.2.9.13. Отгонная колонна для дегазации латекса: 1 – колонна; 2 – куб; 3 – кольцо; 4 – диск; 5 – лоток |

|

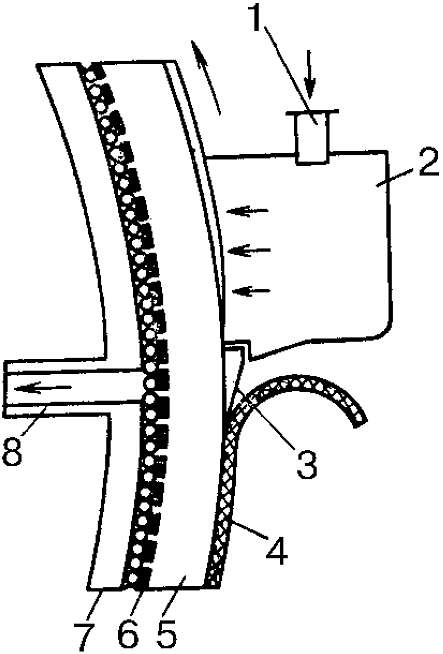

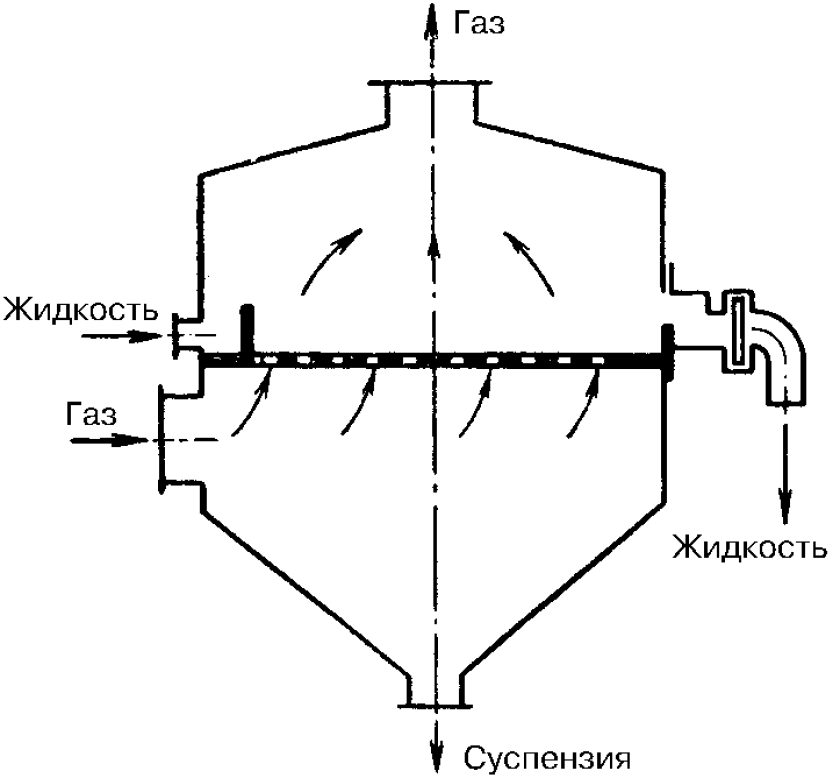

Рис.2.9.14. Противоточная колонна для дегазации латекса: 1 – глухая тарелка; 2 – царга;3 – ситчатая тарелка; 4 – корпус; 5 – лоток; 6 – опора |

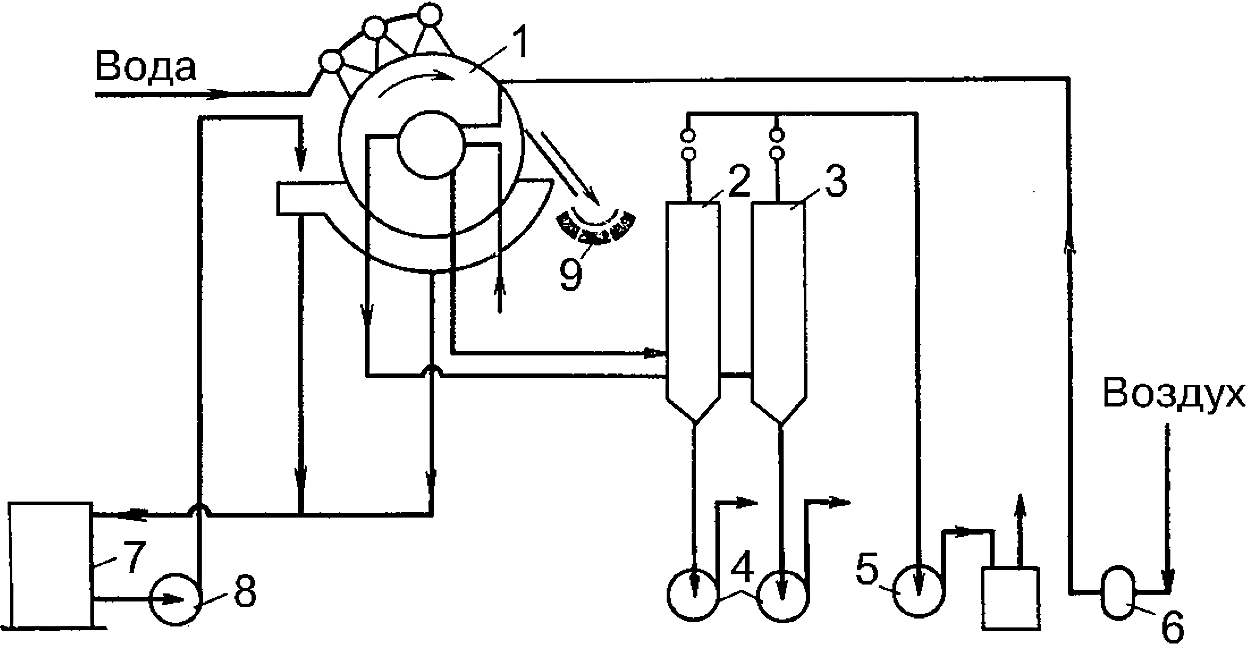

Рис.2.9.15. Схема фильтровальной установки с раздельным отбором фильтрата:

1 – барабанный вакуум-фильтр; 2,3 – сборники фильтрата и промывной жидкости;

4 – насосы для отбора жидкости; 5 – вакуум-насос; 6 – воздуходувка; 7 – расходная емкость для суспензии; 8 – насос для суспензии; 9 – приемник осадка

|

Рис.2.9.16. Фрагмент барабанного вакуум-фильтра |

|

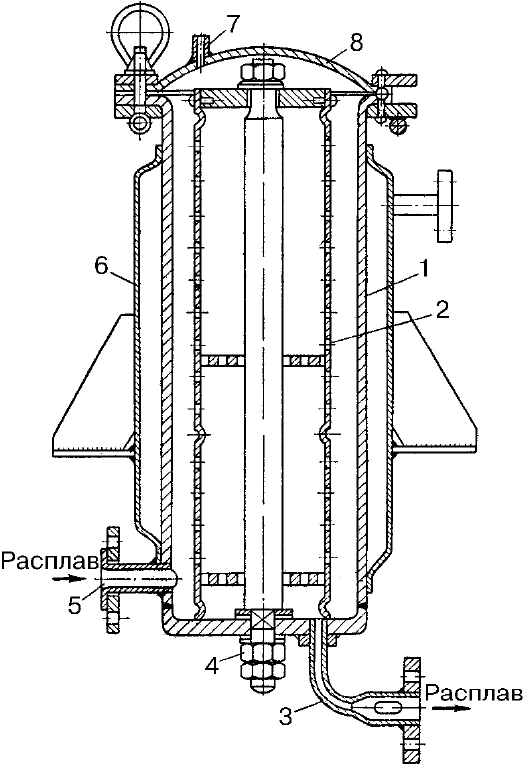

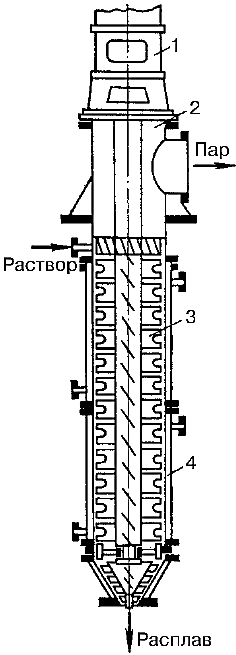

Рис.2.9.17. Фильтр для расплава капролактама |

|

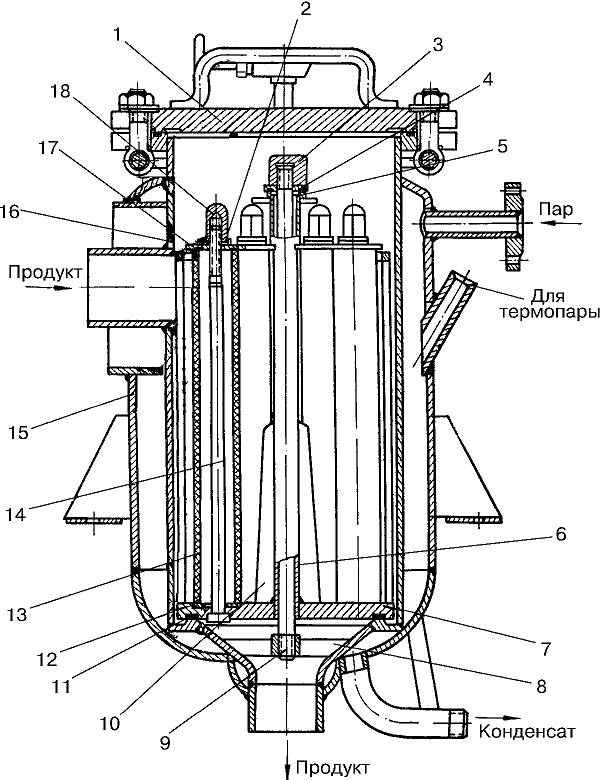

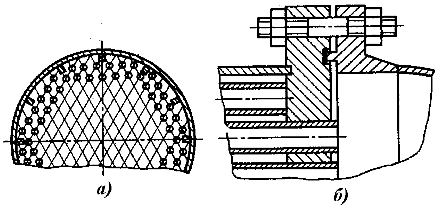

Рис.2.9.18. Металлокерамический фильтр |

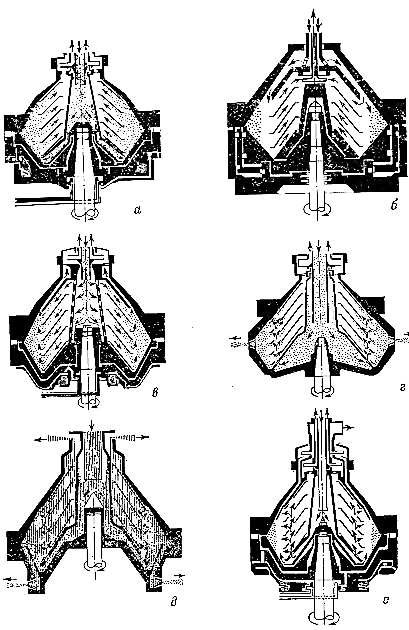

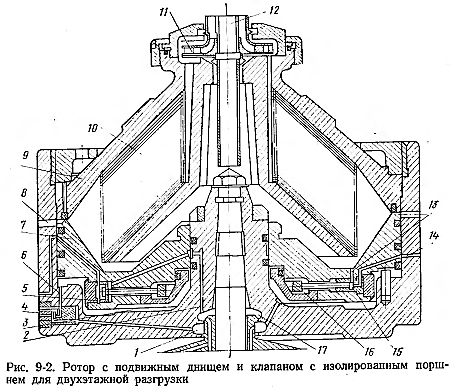

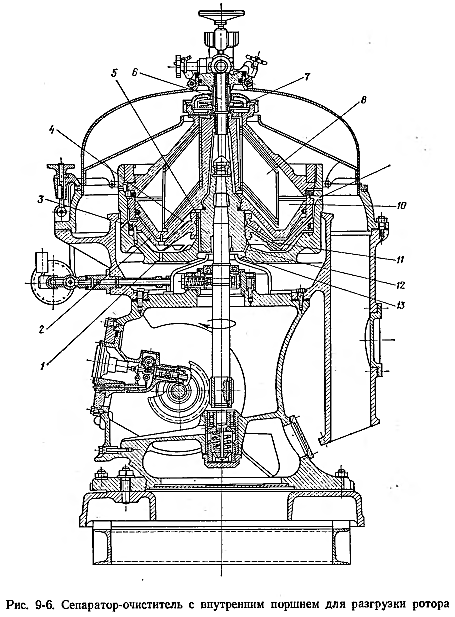

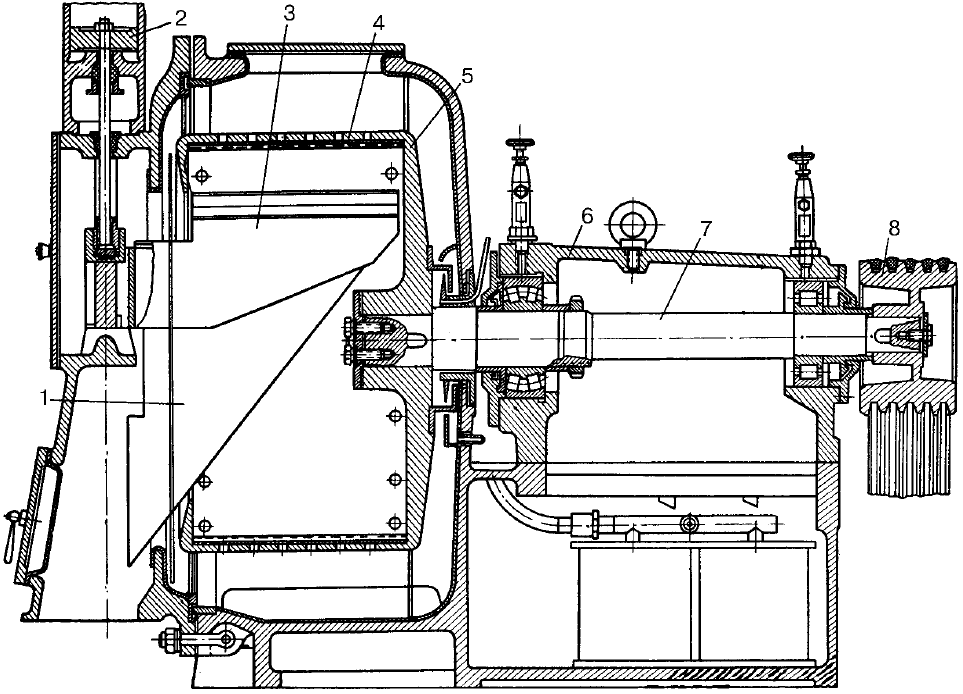

Рис. 2-1. Основные схемы роторов саморазгружающнхся сепараторов

Рис.2.9.19. Центрифуга с ножевой выгрузкой осадка

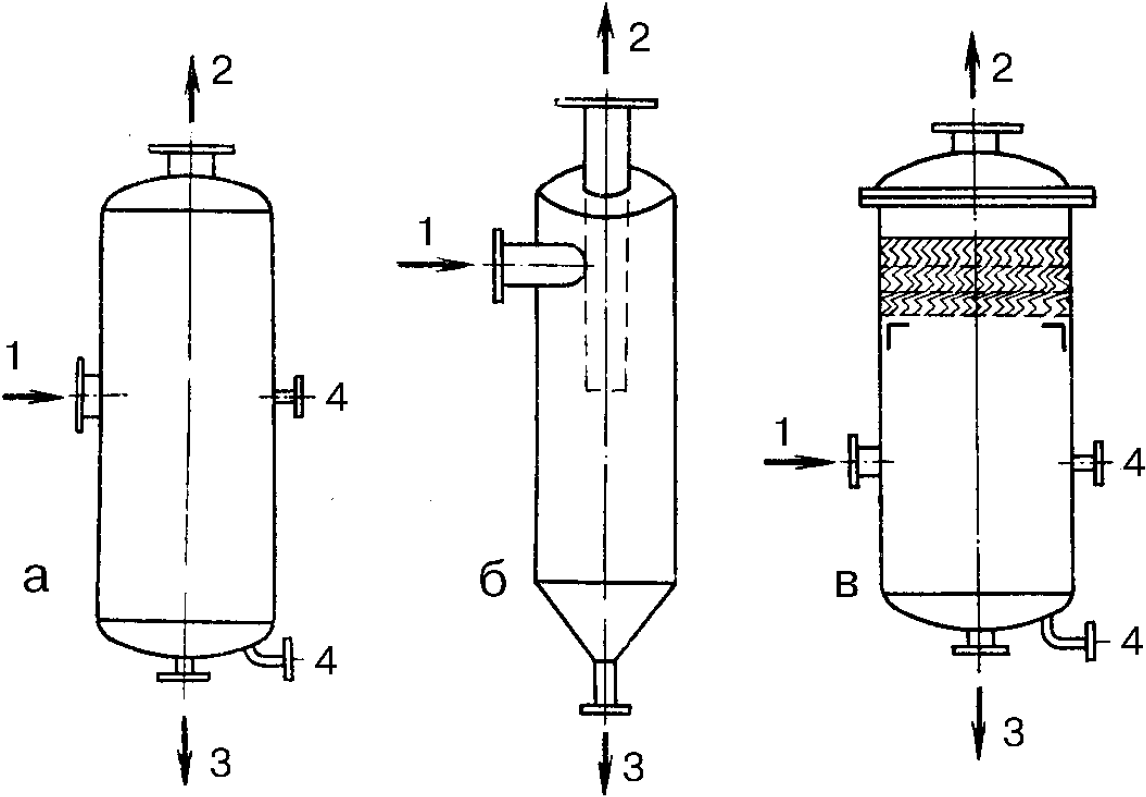

Рис.2.9.20. Сепараторы:

а – инерционный; б – центробежный (циклон); в – поверхностный;

1 – вход парожидкостной смеси; 2 – выход газа; 3 – выход жидкости; 4 – штуцеры для уровнемера

|

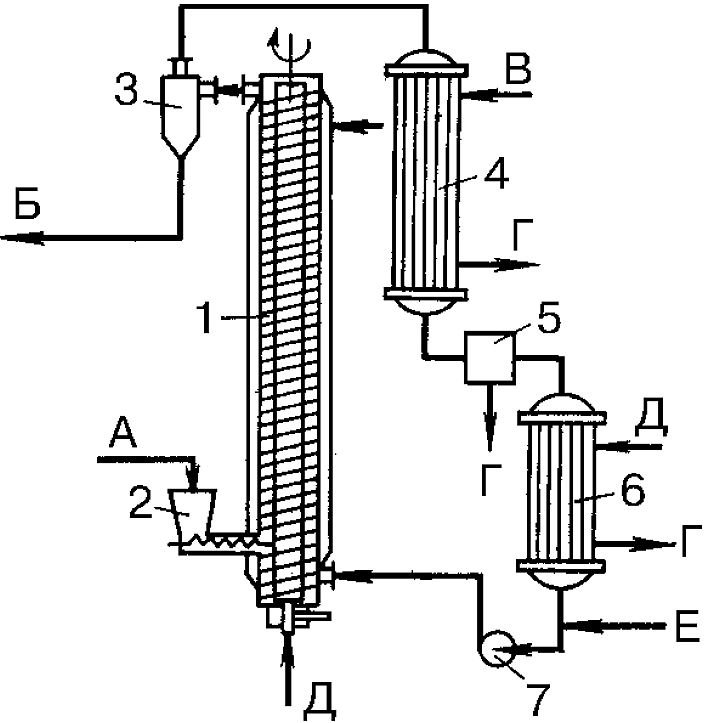

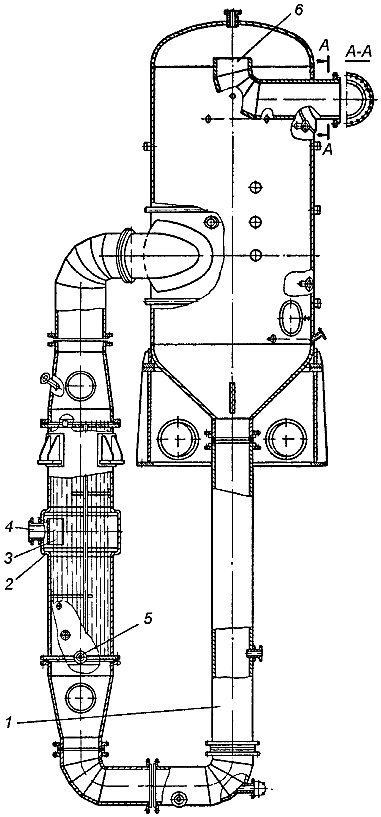

Рис.2.9.21. Пневматическая труба-сушилка с винтовой вставкой: 1 – сушилка; 2 – бункер и питающий шнек; 3 – циклон; 4 – конденсатор; 5 – сепаратор; 6 – теплообменник; 7 – вентилятор; А – влажный материал; Б – сухой продукт; В – хладагент; Г – конденсат; Д – пар; Е – азот |

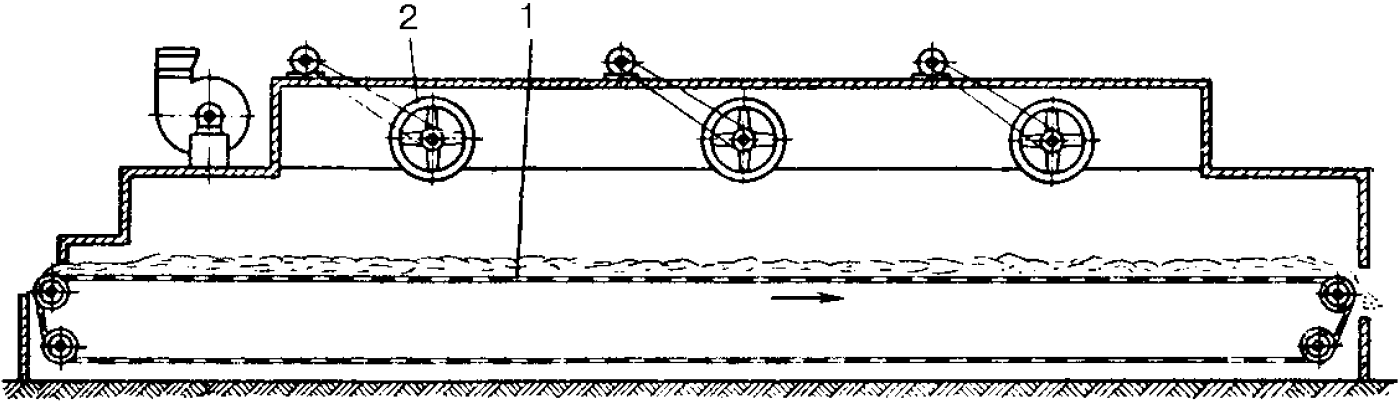

Рис.2.9.22. Ленточная сушилка

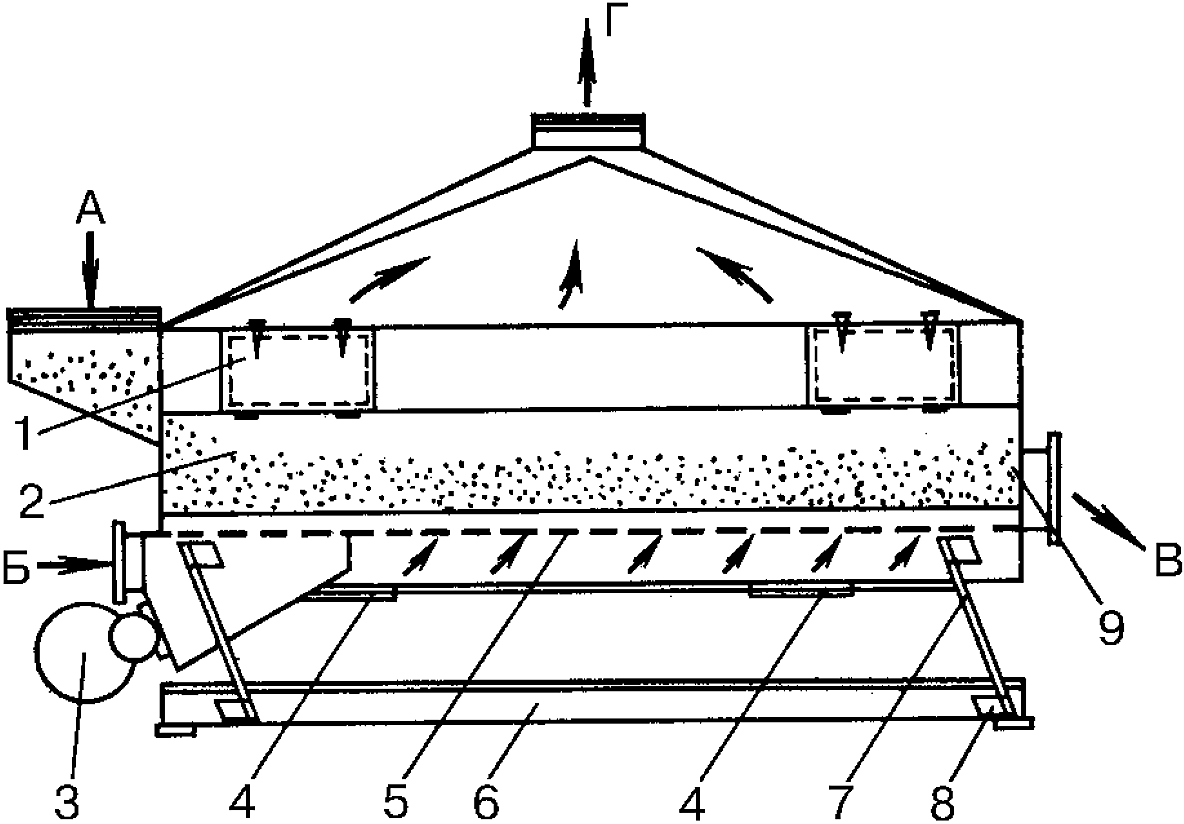

Рис.2.9.23. Вибросушилка:

1 – смотровые окна; 2 – желоб; 3 – вибратор с электродвигателем; 4 – выгружные люки; 5 – газораспределительная решетка; 6 – рама; 7 – пружины; 8 – амортизаторы; 9 – сливная перегородка; А – влажный материал; Б, Г – теплоноситель; В – сухой материал

|

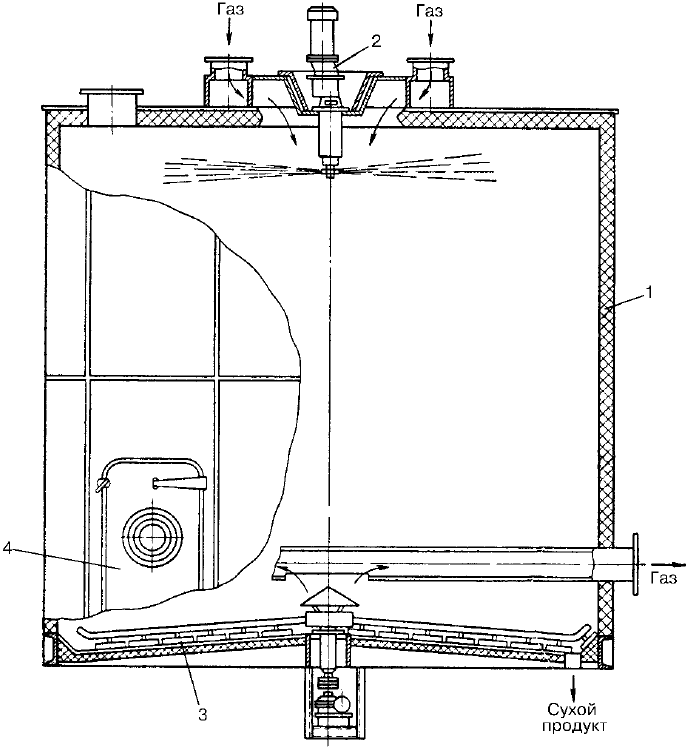

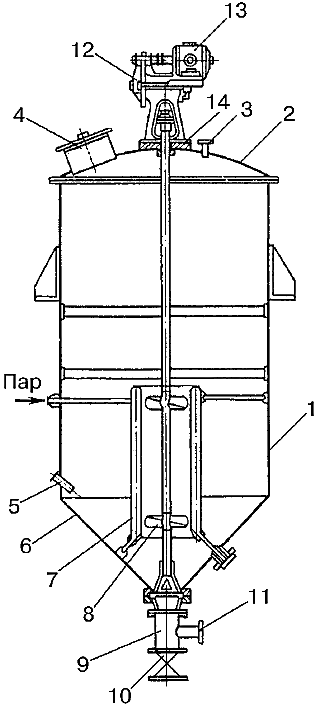

Рис.2.9.24. Распылительная сушилка: 1 – корпус; 2 – распылитель (форсунки); 3 – гребковый механизм; 4 – дверца |

Рис.2.9.25.

Экстрактор

Рис.2.9.25.

Экстрактор

|

|

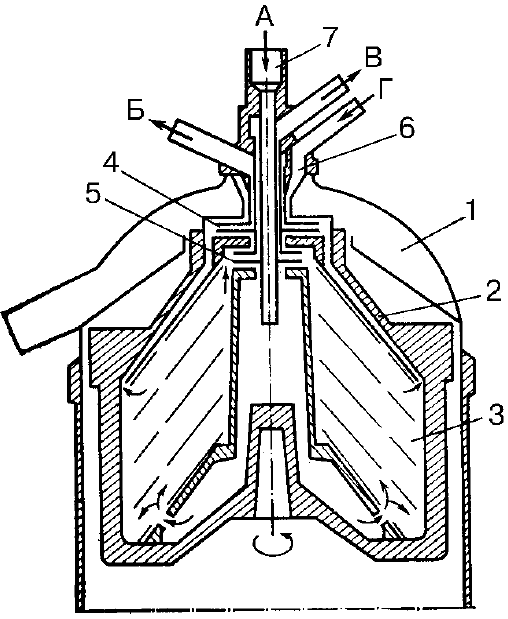

Рис.2.9.26. Центробежный экстрактор: 1 – корпус; 2 – пакет тарелок; 3 – пространство для твердых частиц; ,5 – грейферы; 6 – камера смешения; 7 – центральная труба; А – исходная смесь; Б – смесь после экстракции (тяжелая фракция); В – легкая фаза (экстракт); Г – экстрагент |

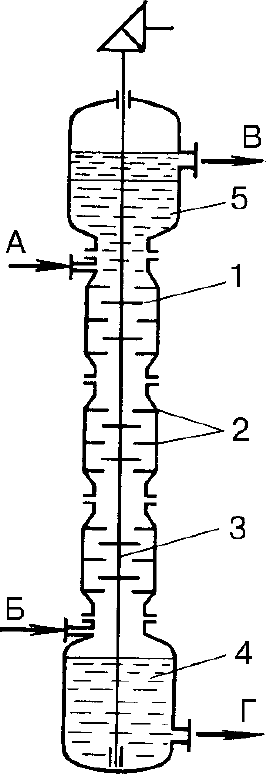

Рис.2.9.27. Роторно-дисковый экстрактор: 1 – корпус; 2 – кольцевые перегородки; 3 – ротор; 4,5 – отстойные зоны; А – исходная раствор (тяжелая фракция); Б – экстрагент (легкая фракция); В – экстракт; Г – рафинат |

Таблица 2.9.2

Выбор экстракторов по числам теоретических ступеней рабочей высоты

Экстракторы |

Число теоретических ступеней на 1 м рабочей высоты |

Роторно-дисковые |

0,5...1,0 |

Пульсационные |

1,0...3,0 |

Тарельчатые насадочные |

0,3...2,0 |

Вибрационные |

0,5...3,0 |

|

|

Рис.2.9.28. Выпарной аппарат с выносной греющей камерой: 1 – циркуляционная труба; 2 – компенсатор; 3 – трубный пучок; 4, 5, 6 – штуцеры |

Рис.2.9.29. Роторно-пленочный испаритель: 1 – привод; 2 – корпус; 3 – ротор с транспортирующими и распределительными элементами; 4 – рубашка |

|

|

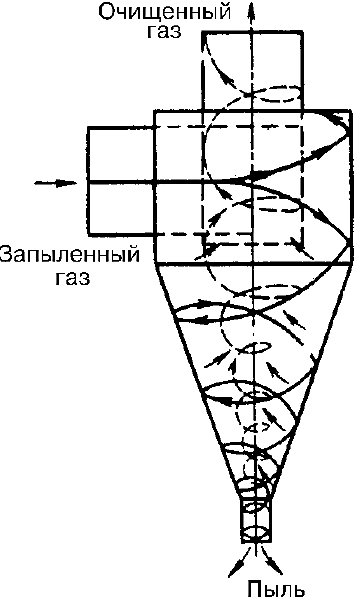

Рис.2.9.30. Схема действия циклона |

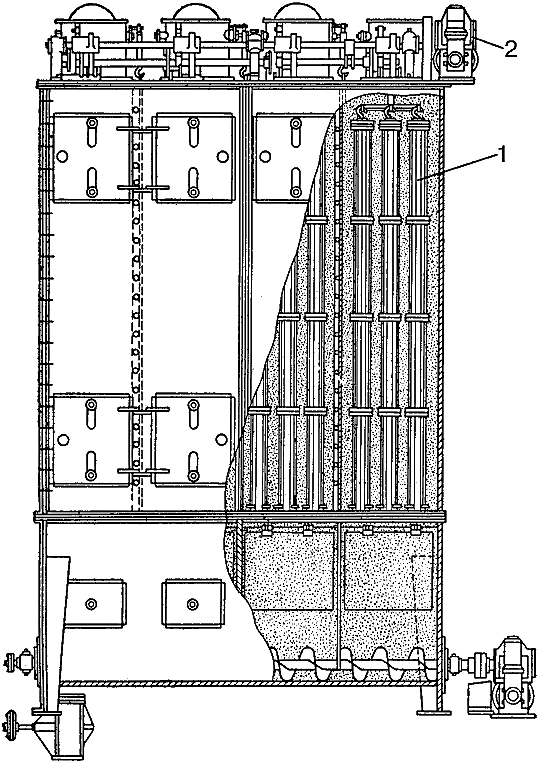

Рис.2.9.31. Рукавный фильтр: 1 – рукав; 2 – механизм встряхивания |

|

|

Рис.2.9.32. Схема распылительного скруббера: 1 – вход запыленного газа; 2 – форсунки; 3 – коллектор |

Рис.2.9.33. Схема однопоточного пенного скруббера |

Таблица 2.10.1