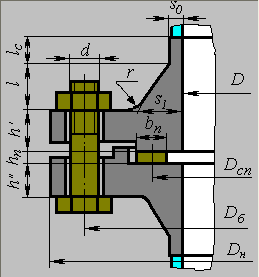

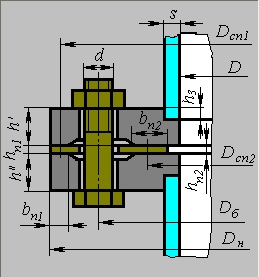

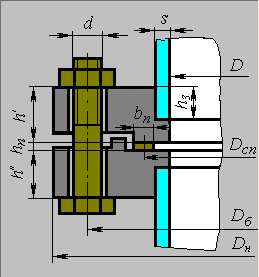

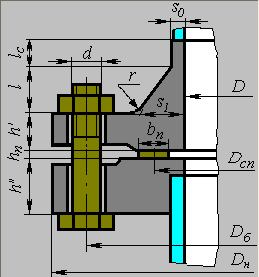

Рис.

2.1.1. Классификация реакторов периодического

и непрерывного действия

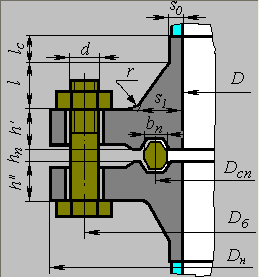

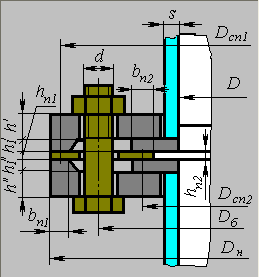

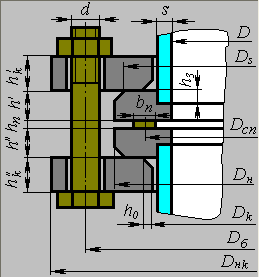

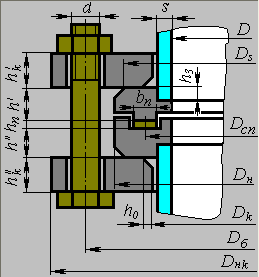

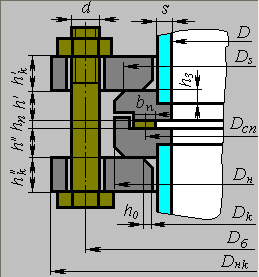

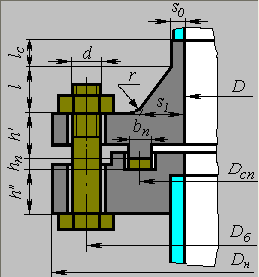

Рис.

2.1.1. Классификация реакторов периодического

и непрерывного действия

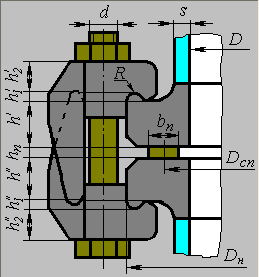

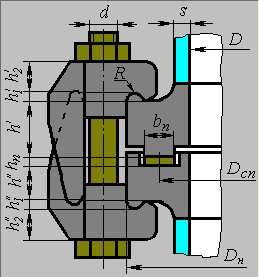

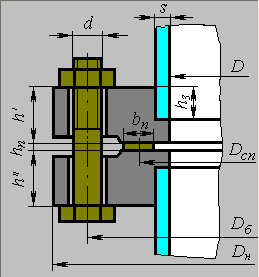

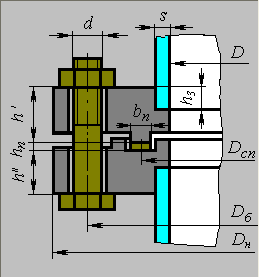

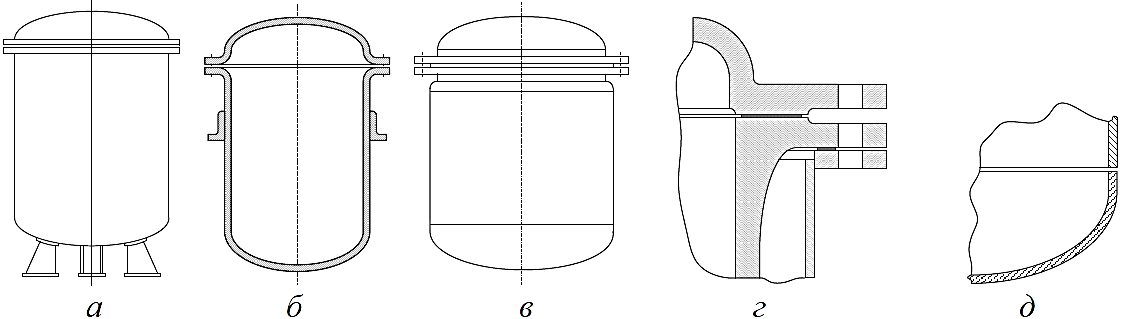

Рис.2.1.2. Влияние способа изготовления на конструкцию аппарата:

а – сварной аппарат; б – литой реактор; в – реактор с рубашкой; г – крепление рубашки литого аппарата к корпусу; д – приварка днища к корпусу аппарата

Таблица 2.1.1.

Характеристики и примеры использования сталей в оборудовании

производств полимеров

Марка стали |

|

Свойства |

Применение |

||

ГОСТ |

σp. МПа |

σу, МПа |

εу. % |

||

Ст.3 |

380-94 |

420 |

200 |

26 |

Корпусные детали, рамы, лапы и стойки, крепежные и соединительные детали, детали трубопроводов, штуцера, фланцы. |

Ст.5 |

380-94 |

580 |

260 |

19 |

|

Ст.6 |

380-94 |

600 |

300 |

14 |

|

Ст.30 |

1030-80 |

|

|

|

Валы, детали муфт, цилиндры, гидравлических прессов, литьевых машин, лопасти и детали мешалок, плунжеры насосов и др. |

Ст.35 |

|||||

Ст.45 |

|||||

Ст.60 |

|||||

X18H10T X23H18 Х17Н13М2Т X28JI 12Х18H3T |

7350-80 7350-S0 7350-S0 7350-80 7350-80 |

530 640 600 |

234 310 280 |

38 18 24 |

Центральные обечайки, крышки, фланцы, детали мешалок, горловины аппаратов и т.д. |

40ХН2МА |

|

|

|

|

Гильзы и корпуса материальных цилиндров, червяки и наконечники шнеков литьевых машин и т.д. |

38XM10A |

|

|

|

|

|

Таблица 2.1.2.

Свойства и применение пластмасс

Материал |

Разрушающее Напряжение, МПа |

Допустимые рабочие температуры, °С |

Применение |

|

Растяжение |

Сжатие |

|||

Фторопласт Ф-4 Фторопласт Ф-3 Фторопласт Ф-40 |

14-25 35-40 30-45 |

30 40 40 |

250-270 120-160 160-200 |

Трубы, покрытия, уплотнения, вкладыши подшипников, прокладки. |

Винипласт ВН Полиамид П-68 Капролон-В |

55 45-60 55—90| |

80 70—80 125 |

80-100 60 90 |

Трубы, емкости до 1м3, листы, вкладыши подшипников, втулки, прокладки, покрытия, зубчатые колеса, упругие шайбы. |

Фаолит |

12-3S |

30-60 |

80—120 |

Листы, емкости до 1,4м3, ванны, трубы и фитинги к ним. |

Стеклопластики, плакированные термопластами |

До 350 |

200 |

120 |

Оболочки, корпуса, трубы реакторов низкотемпературных процессов. |

Полиимид |

До 170 |

До 150 |

320 |

Детали, работающие в условиях повышенной радиации |

Таблица 2.2.1

Балл коррозионной стойкости металлов и скорость коррозии

Группа стойкости |

Балл коррозионной стойкости |

Скорость коррозии, мм/год |

Совершенно стойкие |

1 |

0,001 |

Весьма стойкие |

2 |

0,001...0,005 |

Стойкие |

4 |

0,01...0,05 |

Понижено стойкие |

6 |

0,1...0,5 |

|

7 |

0,5... 1,0 |

Малостойкие |

8 |

1,0... 5,0 |

|

9 |

5...10,0 |

Нестойкие |

10 |

10 |

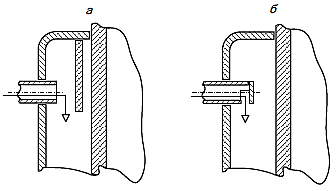

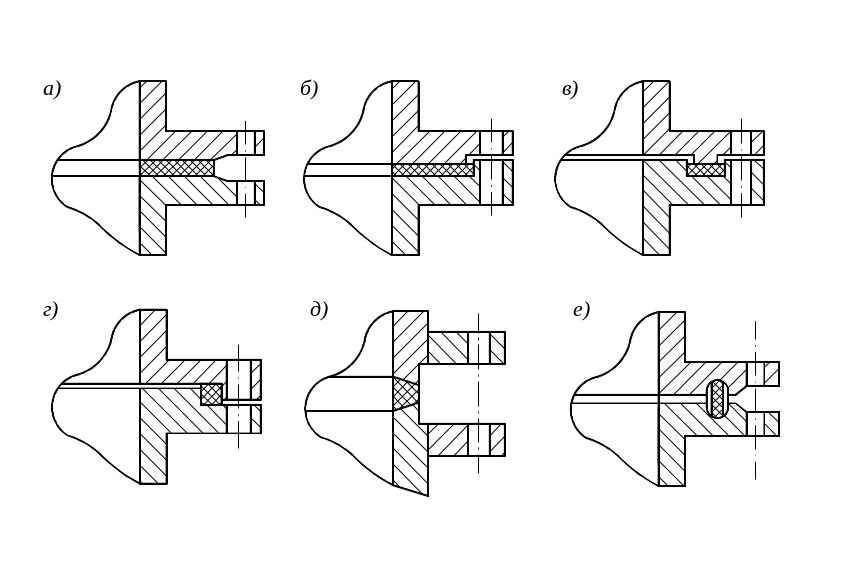

Рис.2.2.2. Ввод теплоносителя в рубашку обогреваемого реактора

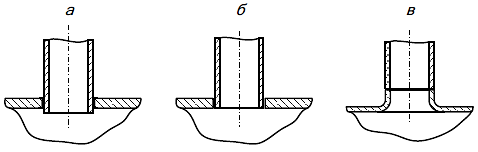

Рис.2.2.3. Варианты приварки патрубков к аппарату

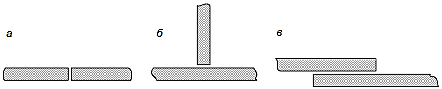

Рис.2.3.1. Типы сварных соединений: а – встык; б – втавр; в – внахлест

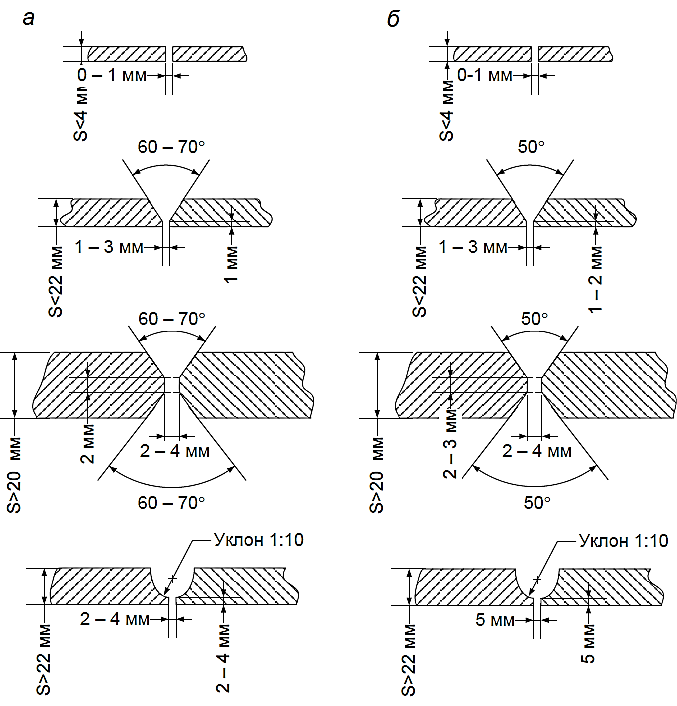

Рис.2.3.2. Подготовка кромок для ручной и автоматической сварки под слоем флюса: а – ручная сварка; б – автоматическая сварка

|

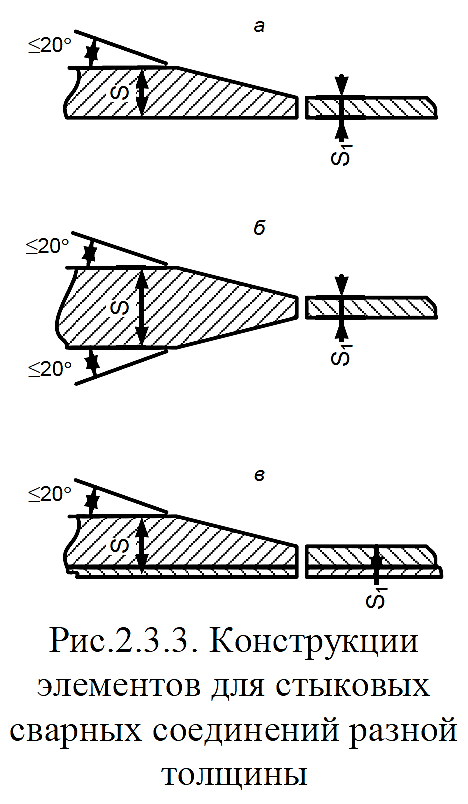

Рис.2.3.3. Конструкции элементов для стыковых сварных соединений разной толщины |

|

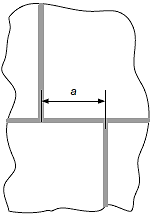

Рис.2.3.4. Расположение сварных швов на обечайке аппарата |

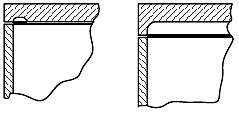

Рис.2.3.5. Варианты соединения массивных деталей с обечайкой:

а – с проточкой (канавкой); б – с шейкой

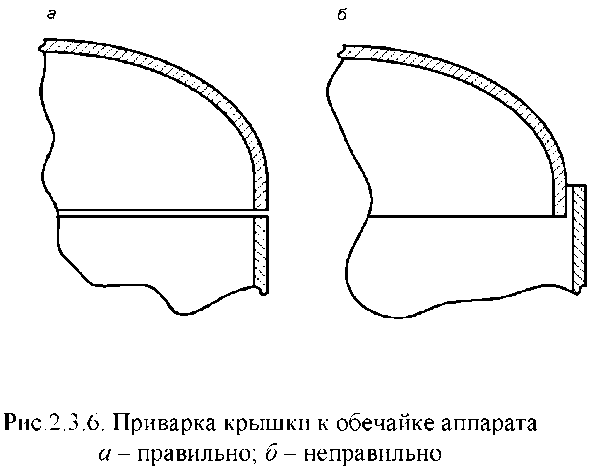

Рис.2.3.6. Приварка крышки к обечайке аппарата: а – правильно; б – неправильно

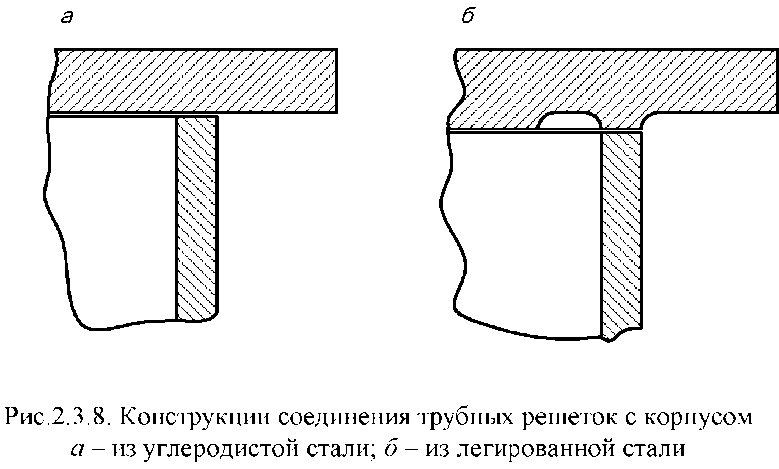

Рис.2.3.8. Конструкции соединения трубных решеток с корпусом

а – из углеродистой стали; б – из легированной стали

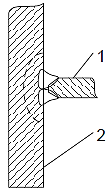

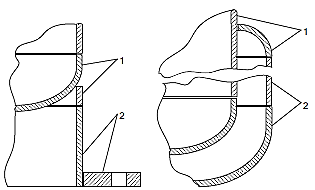

Рис.2.3.9. Применение промежуточных деталей при сварке легированных и углеродистых сталей: 1 – легированная сталь; 2 – углеродистая сталь

|

Рис.2.3.10. Приварка детали из углеродистой стали (1) к легированной стали (2) |

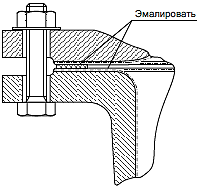

Рис.2.3.11. Фланцевое соединение для крышки эмалированного реактора

Рис.2.3.12. Нарушение эмалевого покрытия в месте сварного шва

|

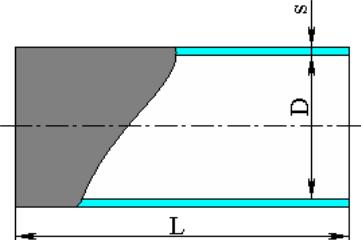

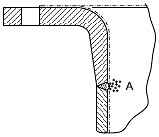

Рис.2.3.13. Цилиндрическая обечайка: D – внутренний диаметр, s – толщина стенки, L – длина обечайки, |

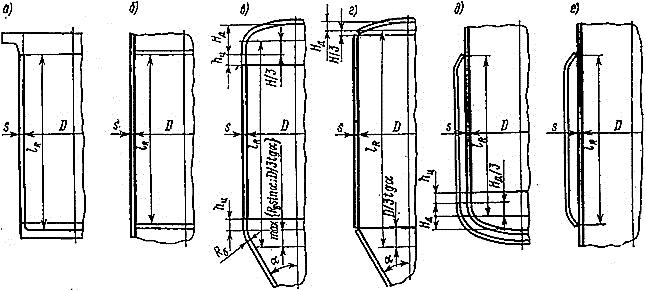

Рис. 2.3.14. Конструкции гладких цилиндрических обечаек (корпусов) аппаратов:

а — с фланцем и плоским днищем; б — с жесткими внутренними перегородками;

в — с отбортованными эллиптическим и коническим днищами; г — с неотбортованными сферическим и коническим днищами; д — с рубашкой на нижней части аппарата; е — с рубашкой на средней части аппарата

|

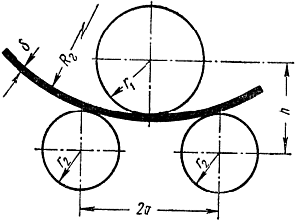

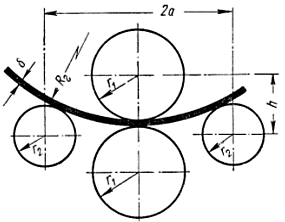

Рис. 2.3.14.а. Взаимное расположение валков при гибке на трехвалковых вальцах. |

Рис. 2.3.14.б. Взаимное расположение валков при гибке на четырехвалковых вальцах.

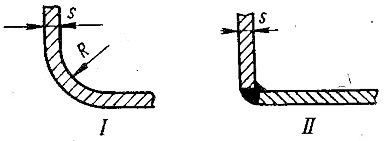

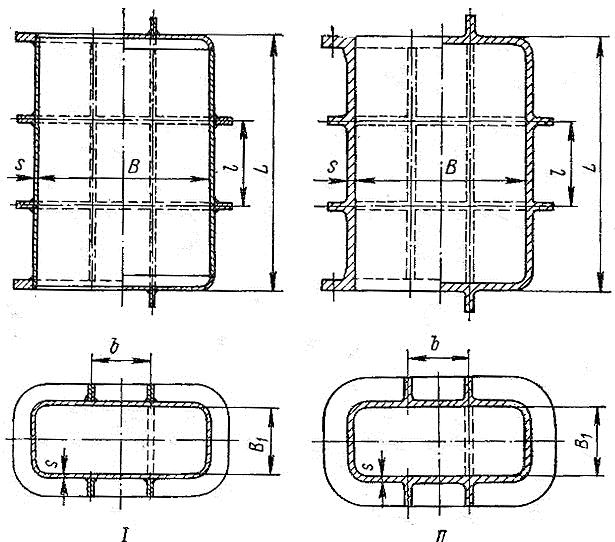

Рис.2.3.15. Основные типовые конструкции коробчатых обечаек химических аппаратов: I – сварные; II – литые

|

Рис. 2.3.16. Сопряжение под углом плоских прямоугольных стенок: I — для стенок из листов R ≥ 5S; для литых стенок R > 2S; II — допускаемое для сварных аппаратов, работающих под наливом |

|

Рис. 2.3.17. Поперечное сечение укрепляющего ребра для плоской прямоугольной литой стенки; hp = 5sp; R≥0,5sp. |

|

|

|

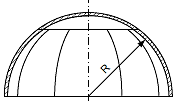

Рис.2.4.1. Полушаровое днище |

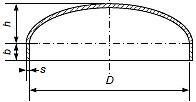

Рис.2.4.2. Эллиптическое днище |

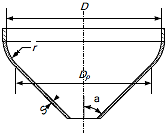

Рис.2.4.3. Коническое днище с отбортовкой |

|

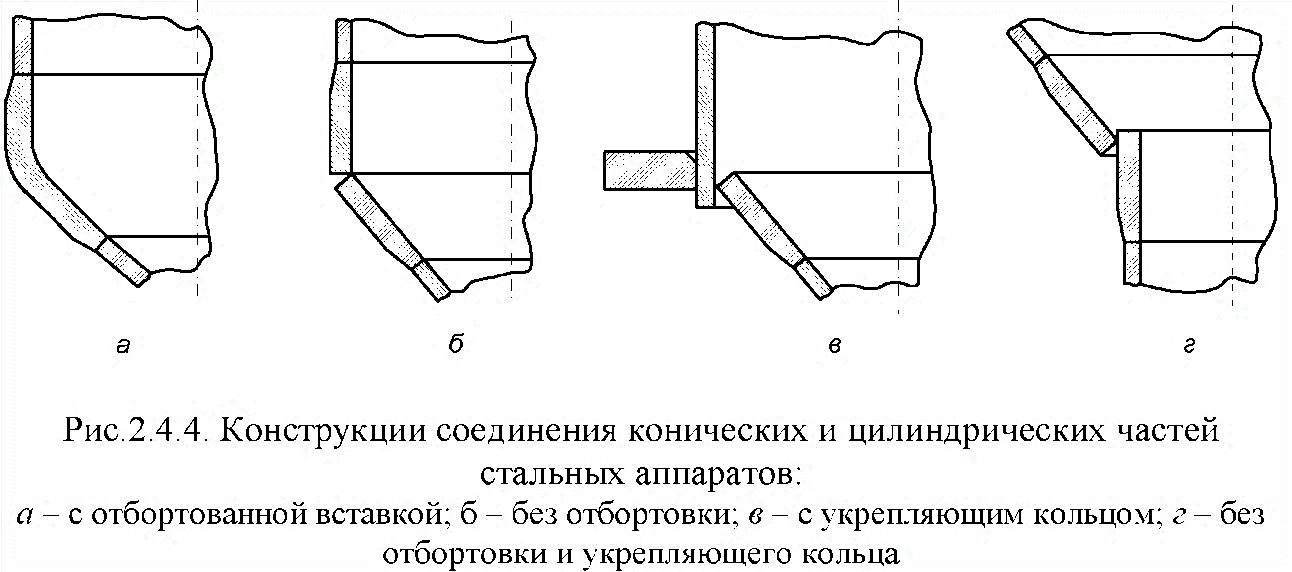

Рис.2.4.4. Конструкции соединения конических и цилиндрических частей стальных аппаратов: а – с отбортованной вставкой; б – без отбортовки; в – с укрепляющим кольцом; г – без отбортовки и укрепляющего кольца |

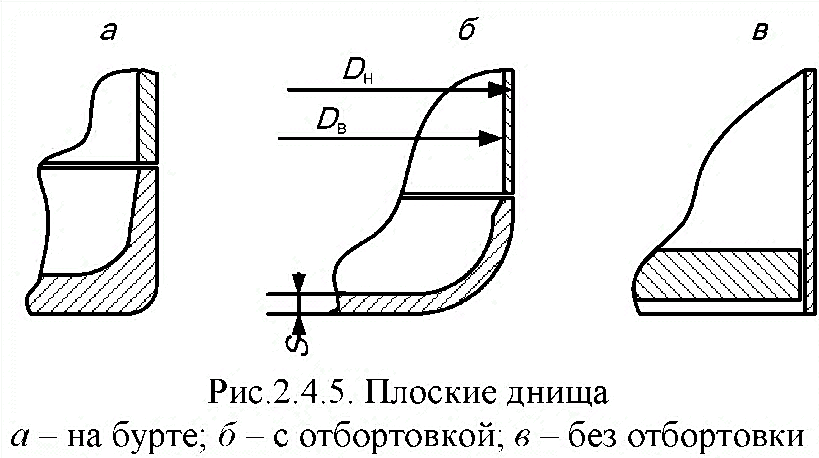

Рис.2.4.5. Плоские днища: а – на бурте; б – с отбортовкой; в – без отбортовки

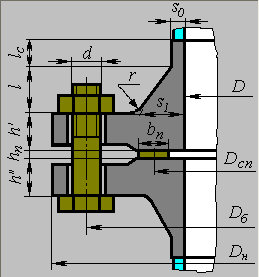

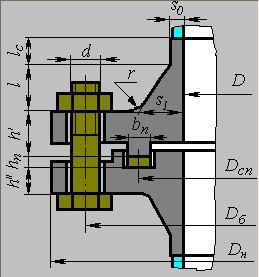

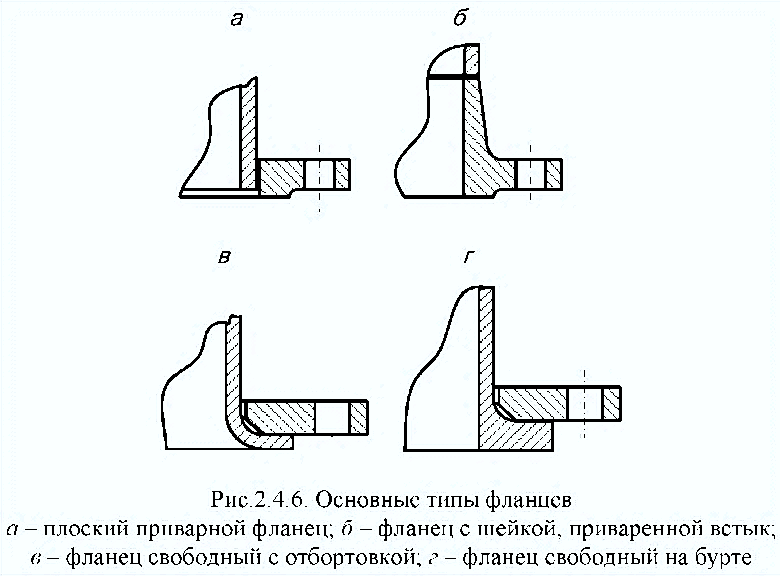

Рис.2.4.6. Основные типы фланцев

а – плоский приварной фланец; б – фланец с шейкой, приваренной встык;

в – фланец свободный с отбортовкой; г – фланец свободный на бурте

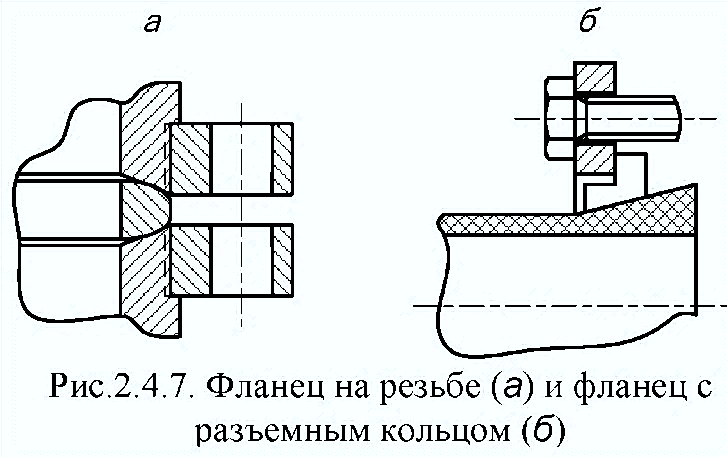

Рис.2.4.7. Фланец на резьбе (а) и фланец с разъемным кольцом (б)

Рис.2.4.8. Типы уплотнительных поверхностей фланцевых соединений:

а – с плоской уплотнительной поверхностью; б – с выступом-впадиной;

в – соединение "шип-паз"; г – соединение "в замок"; д – с линзовой прокладкой; е – с овальной прокладкой

Тип фланцевого соединения: Приварные встык |

|||

Плоские |

Шип-паз |

Выступ-впадина |

Восьмигранник |

С зажимами |

Контактирующие |

||

Плоские |

Шип-паз |

Исполнение а |

Исполнение б |

Тип фланцевого соединения: Плоские приварные |

||

Плоские |

Шип-паз |

Выступ-впадина |

Тип фланцевого соединения: Свободные на кольцах |

||

Плоские |

Шип-паз |

Выступ-впадина |

|

|

|

Тип фланцевого соединения: Комбинированные |

||

Плоские |

Шип-паз |

Выступ-впадина |

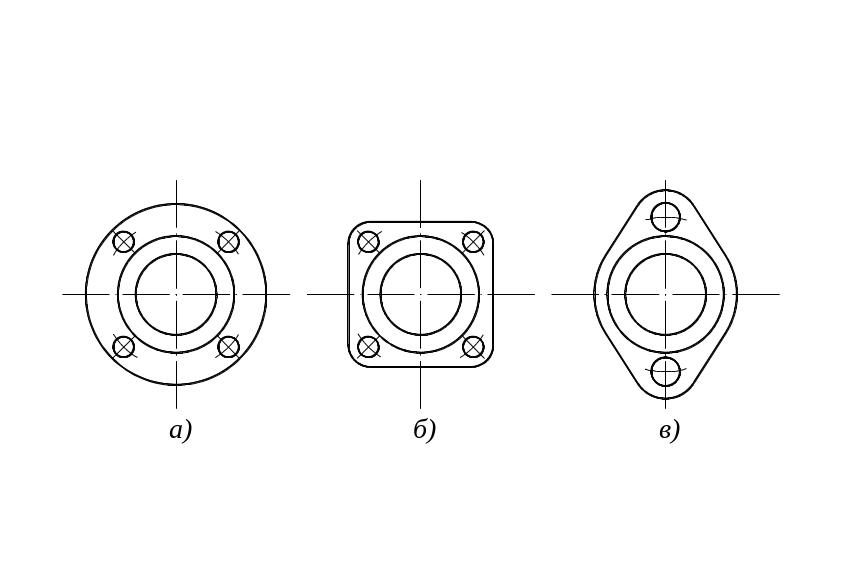

Рис. 1.4.9. Форма фланцев: а – круглая; б – квадратная; в – овальная

Таблица 2.4.1