- •Курс лекций "энергосбережение в теплоэнергетике и технологиях" Литература

- •Лекция №1 Энергоресурсы. Актуальность энергосбережения в России и мире.

- •Лекция №2 Основы государственной политики в области энергосбережения.

- •3) Постановления Правительства Российской Федерации.

- •Глава I. Общие положения

- •Глава II. Стандартизация, сертификация и метрология в области энергосбережения

- •Глава III. Основы государственного управления энергосбережением

- •Глава IV. Экономические и финансовые механизмы энергосбережения

- •Глава V. Международное сотрудничество в области энергосбережения

- •Глава VI. Образование и подготовка кадров. Пропаганда эффективного использования энергетических ресурсов

- •Глава VII. Ответственность за нарушение положений настоящего федерального закона

- •Глава VIII. Заключительные положения

- •Лекция 3. Энергетические характеристики объектов теплоэнергетики и промышленных предприятий.

- •Лекция 4. Энергоаудит.

- •1. Задачи энергоаудита

- •2. Правовые основы энергоаудита

- •Рекомендации по порядку аккредитации энергоаудиторов в органах Государственного энергетического надзора.

- •3. Общие этапы энергоаудита и их содержание

- •4. Энергоаудит промышленного предприятия

- •Эффективность применения злектроприводов с частотными регуляторами (чрп)

- •Анализ режимов работы системы электроосвещения

- •4.2. Энергоаудит теплотехнического и технологического оборудования

- •Тепловой баланс

- •Лекция 5. Углубленные энергетические обследования.

- •Раздел 1. Составление энергетического паспорта объекта и разработка предложений по реализации энергосберегающих мероприятий.

- •Раздел 2. Экспертиза проекта и разработка технических решений по его совершенствованию.

- •Раздел 3. Разработка нормативных показателей расхода тэр и других нормативно-методических и информационных материалов.

- •Раздел 1. Составление энергетического паспорта объекта и разработка предложений по реализации энергосберегающих мероприятий

- •Раздел II. Экспертиза проекта и разработка технических решений по его совершенствованию

- •4. Анализ проекта котельной

- •6. Анализ проекта тепловой сети

- •7. Анализ проекта автоматизации объектов теплоснабжения.

- •Раздел III. Разработка нормативных показателей расхода топливно-энергетических ресурсов и других нормативно-методических и информационных материалов

- •11. Определение удельного расхода топлива и электроэнергии на отпуск тепла

- •1. Назначение энергобаланса

- •Лекция 6. Рационализация энергоиспользования на тэс.

- •4. Анализ состояния оборудования, эффективности работы элементов технологической схемы.

- •4.1. Котельное оборудование

- •4.2. Турбинное оборудование

- •4.3. Оборудование электрического цеха

- •4.4. Оборудование химического цеха

- •4.5. Топливно-транспортное оборудование.

- •4.6. Здания и сооружения

- •7. Анализ выполнения мероприятий по реализации резервов тепловой экономичности

- •Лекция 7. Энергосбережение в электрических сетях и в системах аккумуляции электроэнергии.

- •Лекция 8. Энергосбережение при производстве и распределении тепловой энергии.

- •1) Энергосбережение на тэц.

- •2) Энергосбережение на рк.

- •Энергосбережение в промышленных котельных предприятия.

- •4) Энергосбережение на отдельных энергетических установках непосредственно на предприятиях, в жилых зданиях и т.П..

- •Лекция 9. Энергосбережение на промышленных предприятиях различного профиля.

- •Лекция №3 Теплотехнология. Энергетическое и энерготехнологическое оборудование. Основные виды промышленных тепло- и массообменных процессов и установок

- •Теплоносители и их характеристика.

- •Характеристики некоторых высокотемпературных теплоносителей

- •Чугунно-стальные рекуператоры (термоблоки)

Характеристики некоторых высокотемпературных теплоносителей

Название теплоносителя |

Химическая формула |

Температура, С |

|

отвердевания |

кипения |

||

Минеральные масла |

—

|

015 |

215 |

Нафталин |

С10Н8 |

80,2 |

218 |

Дифенил |

С12Н10 |

69,5 |

255 |

Дифениловый эфир |

(С6Н5)О2 - |

27 |

259 |

Дифенильная смесь |

26,5% дифенила и 73,5% дифенилового эфира |

12,3 |

258 |

Глицерин |

С3Н5 (ОН)3 |

–17,9 |

290 |

Кремнеорганические соединения |

(СН3С6Н4О)4 |

–(3040) |

440 |

Нитритнитратная смесь |

7% NaNO3+40% NaNO3+ |

143 |

Выше 550 |

|

+53% KNO3 |

|

|

Натрий |

Na |

97.8 |

883 |

Если высокотемпературные теплоносители использовать при температурах ниже точки кипения, то в заполненном ими объеме теплообменного аппарата, так же как и при дымовых газах, избыточное давление может отсутствовать.

Основными требованиями, предъявляемыми к высокотемпературным теплоносителям, являются:

высокая температура кипения при атмосферном давлении,

высокая интенсивность теплообмена,

низкая температура отвердевания,

малая активность корродирующего действия на металлы,

нетоксичность, невоспламеняемость, взрывобезопасность,

термичеекая стойкость и дешевизна.

Наряду с высокотемпературными теплоносителями имеются низкотемпературные теплоносители и холодильные агенты, которые кипят при температурах ниже 0°С.

В настоящее время для охлаждения используется эффект эндотермической реакции или поглощения тепла при химическом разложении веществ. Например, при разложении 1 кг хлористого аммония NH4C1 на NН3 и НС1, которые превращаются в газ, поглощается 3300 кДж/кг. Эта величина почти в 1,5 раза превышает теплоту парообразования воды (2260 кДж/кг).

Лекция №4

РЕКУПЕРАТИВНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

Рекуператоры непрерывного действия

Конструкции современных рекуперативных теплообменных аппаратов поверхностного типа непрерывного действия весьма разнообразны. Поэтому ниже будут рассмотрены наиболее распространенные из них.

Рекуператоры для подогрева воздуха в печах. Основные особенности

конструкций рекуператоров

В зависимости от материала, из которого сделаны элементы рекуператоров, последние делят на металлические и керамические.

Металлические рекуператоры изготовляют из серого чугуна, углеродистой стали, а также из жаропрочных чугунов и сталей, хорошо противостоящих действию высоких температур. Преимущества металлических рекуператоров заключаются в следующем:

Компактность (по сравнению с керамическими)

Таблица 1 |

|

Тип рекуператора |

Усредненный коэф теплопередачи, Вт/м2С |

Керамический |

2,39,7 |

Металлический при небольшой скорости движения воздуха |

11,619,8 |

Металлический при большой скорости движения воздуха |

19,631,4 |

Металлический при большой скорости движения воздуха, с выступами или ребрами |

4058 |

Из данных, приведенных в таблице 1, видно, что коэффициент теплопередачи в металлических рекуператорах в 68 раз выше, чем в керамических, т. е. при прочих равных условиях (одинаковые qв и ср) поверхность нагрева керамического рекуператора в 68 раз больше металлического..

Отсутствие необходимости обязательного устройства боровов, так как металлические рекуператоры хорошо размещают на печах или около печей над уровнем пола цеха, а иногда и в печах.

Большая герметичность, особенно рекуператоров, в которых отдельные элементы соединены сваркой. Это дает возможность применять в металлических рекуператорах подогреваемый воздух (или газ) под большим давлением, а следовательно, подавать газо-воэдушную смесь в печи с более высокой скоростью, что обеспечивает возможность большей кратности циркуляции продуктов сгорания в рабочем пространстве печей и, как следствие, большую равномерность температур в нем; подогревать (в стальных рекуператорах) газ, что невозможно осуществить в керамических рекуператорах.

Возможность использовать тепло уходящих из печеи.газов со сравнительно низкими температурами (примерно 500600 °С, что значительно расширяет область их применения по сравнению с керамическими рекуператорами и регенераторами.

К недостаткам металлических рекуператоров относится небольшая их стойкость при высоких температурах, что обусловливает значительно меньший срок службы металлических рекуператоров по сравнению с керамическими и более низкий температурный предел подогрева воздуха.

В рекуператорах из нелегированного металла воздух и газ подогревают до 300350° С, в рекуператорах из жаропрочных сплавов — до 600800° С.

Элементы керамических рекуператоров могут быть изготовлены из шамота, карборунда и карбошамота.

Ценным свойством керамических рекуператоров является возможность надежной их работы в производственных условиях 'при подогреве воздуха до температур свыше 500700 °С. Однако следует отметить, что при температуре поступающих в рекуператор дымовых газов более 1300° С и повышенной их запыленности наблюдают зашлаковывание керамических элементов и резкое ухудшение работы рекуператора.

Керамические рекуператоры применяют в разном конструктивном оформлении, однако все они имеют существенные недостатки,

очень небольшая газоплотность, хрупкость. Хорошая газоплотность является необходимым условием для нормальной работы всякого рекуператора. Просачивание воздуха в дымовые каналы рекуператора Влечёт за собой понижение температуры дымовых газов, уменьшение тяги дымовой трубы, уменьшение температуры подогрева воздуха, снижение производительности печного агрегата. Газоплотность керамических рекуператоров настолько низка, что при продолжительной эксплуатации и давлении воздуха всего 98118 Па в рекуператорах иногда теряется до 4060% подаваемого в них воздуха.

относительно низкий' коэффициент теплопередачи,

громоздкость, практическая невозможность подогрева газового топлива и необходимость устройства боровов.

Указанные недостатки значительно сужают область применения керамических рекуператоров.

Сопоставляя преимущества и недостатки работы металлических и керамических рекуператоров, следует отметить, что замена вышедшего из строя металлического рекуператора требует нескольких часов, а керамического несколько дней или недель.

Перечисленное выше позволяет сделать вывод, что керамические рекуператоры целесообразно применять только для подогрева воздуха до температур выше 600700° С. При подогреве до меньших температур наиболее рационально подогревать воздух в металлических рекуператорах.

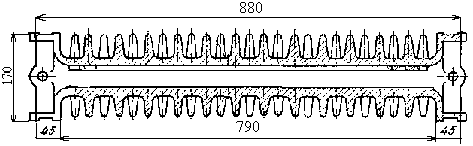

Конвективные рекуператоры из чугунных труб

Опыт применения рекуператоров из гладкостенных чугунных труб показал весьма низкую их тепловую эффективность, и в настоящее время применяют иногда ребристые трубы, а в основном так называемые "игольчатые" чугунные трубы, названные так потому, что поверхности их теплообмена (стенки) отливают не гладкими, а с ребрами в виде игл круглой или вытянутой — овальной в сечении формы (рис 1), что существенно увеличивает теплоотдачу.

Т аким

образом, основным элементом игольчатого

рекуператора является чугунная игольчатая

труба овальной в сечении формы с наружными

и внутренними (или только внутренними)

иглами (Рис.1).

Обычно воздух проходит внутри трубы, а

дымовые газы омывают трубу снаружи.

Труба с обоих концов снабжена фланцами

коробчатой формы, в которых сделаны

отверстия для болтов и канавки (пазы)

для помещения специальной замазки при

соединении фланцев одного с другим и с

крепежными рейками.

аким

образом, основным элементом игольчатого

рекуператора является чугунная игольчатая

труба овальной в сечении формы с наружными

и внутренними (или только внутренними)

иглами (Рис.1).

Обычно воздух проходит внутри трубы, а

дымовые газы омывают трубу снаружи.

Труба с обоих концов снабжена фланцами

коробчатой формы, в которых сделаны

отверстия для болтов и канавки (пазы)

для помещения специальной замазки при

соединении фланцев одного с другим и с

крепежными рейками.

Рис.1 Игольчатая чугунная рекуперативная

труба длиной 880 м

По конструкции все чугунные игольчатые трубы делят на две основные группы: односторонне-игольчатые и двусторонне-игольчатые. У односторонне-игольчатых труб иглы находятся только на внутренней (воздушной) стороне; наружная (дымовая) сторона их гладкая.

Ввиду отсутствия игл на дымовой стороне теплоустойчивость односторонне-игольчатых труб выше, а засоряемость меньше, чем у двусторонне-игольчатых. Эти трубы широко применяют в рекуператорах для печей, отапливаемых топливом разных видов.

Тепловая эффективность двусторонне-игольчатых труб значительно выше, чем односторонне-игольчатых, но они менее теплоустойчивы и легче поддаются засорению. Эти трубы можно применять для рекуператоров, устанавливаемых на печах, дымовые газы которых относительно чисты, т. е. на печах, отапливаемых чистым газом и не имеющих уноса из печи окалины, пыли и т. д.

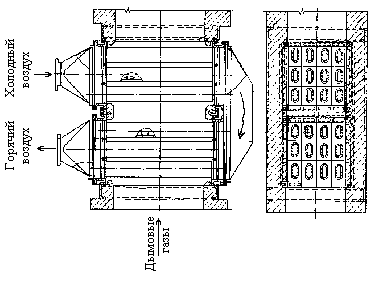

Сборка игольчатого рекуператора (рис.

2) из отдельных труб заключается в

соединении болтами фланцев труб одного

с другим. По периферии секции (блока)

рекуператорные трубы присоединяют к

крепежным (уплотнительным) рейкам,

образующим раму. Вся крепежная реечная

рама состоит из продольных и угловых

реек, которые соединены болтами одна с

другой и с трубами. Рейки представляют

собой литые чугунные балки коробчатого

сечения с отверстиями для крепления к

ним игольчатых труб и воздушных коробок.

Длина реек равна одной, двум и трем

длинам соответствующих сторон фланца

трубы рекуператора. Таким образом, из

реек шести типов и углового реечного

элемента одного типа можно собрать рамы

для рекуператоров разного размера с

различной комбинацией труб. К раме из

реек п

Рис.2 Двухходовой игольчатый рекуператор

Собранную секцию рекуператора, через которую воздух проходит один раз, не меняя направления, называют "ходом". Выбор числа "ходов" игольчатого рекуператора зависит в основном от располагаемого давления дутья и от конечной температуры нагрева воздуха. Наиболее часто применяют двухходовую установку рекуператора, обеспечивающую подогрев воздуха до 300400° С при температуре дымовых газов, входящих в рекуператор, примерно 750800° С.

При подогреве воздуха до 150200° С достаточен бывает одноходовой рекуператор. Установки с числом ходов более двух встречаются реже, обычно в тех случаях, когда необходимо подогреть воздух выше 400° С. Так как сопротивление рекуператоров на воздушной стороне возрастает пропорционально числу ходов, то применение многоходового. рекуператора требует повышенного давления дутья. Вследствие этого многоходовой ' рекуператор устанавливают только в тех случаях, когда в двухходовом рекуператоре невозможно подогреть воздух до заданной температуры или (при наличии избыточного давления воздуха) необходимо сократить габариты рекуператора.

Игольчатые чугунные рекуператоры, обладая по сравнению с рекуператорами других типов рядом преимуществ (высокая тепловая эффективность, компактность, удовлетворительная теплоустойчивость и т. д.), имеют существенный недостаток — большое число стыков между фланцами труб.

При недостаточно хорошем монтаже и плохом уплотнении это приводит иногда к значительному снижению эффективности работы рекуператоров вследствие утечки части воздуха в продукты сгорания.

Согласно статистике измерений утечки воздуха в игольчатых рекуператорах, можно считать, что если в небольших (415 труб) рекуператорах утечка (при асбестовом уплотнении) в среднем составляет 35% от количества проходящего воздуха, то в больших рекуператорах (80100 труб в одном блоке) она достигает 2030%, т. е. газоплотность металлического рекуператора начинает приближаться к газоплотности керамического.

В качестве уплотнительной массы, закладываемой в пазы между фланцами труб рекуператоров, рекомендуют применять следующие составы уплотнительных замазок (для температуры до 700° С):

1 Смесь мелких железных опилок или железного порошка с графитом, замешанную на жидком стекле (плотность 1,401,45); полученную массу перемешивают с минеральной ватой, количество которой (по массе) равно количеству железных опилок и графита.

2. То же, что и первый состав, но смесь графита с железными опилками заменяют порошком, образующимся при обработке металла карборундовыми кругами (карборундовая пыль).