- •Глава 2.

- •Понятие о точности

- •Допустимая погрешность конструкторских и технологических размеров, обработки и сборки изделий

- •Общая погрешность обработки заготовок

- •Погрешности базирования, закрепления и приспособления

- •Погрешности, связанные с инструментом

- •Погрешности от температурных деформаций

- •Погрешность обработки, обусловленная упругими деформациями технологической системы от сил резания

- •Погрешности, обусловленные геометрической неточностью станка

- •Случайные погрешности обработки и законы рассеивания действительных размеров деталей

- •2.1. Распределение действительных размеров деталей

- •Закон нормального распределения

- •Закон равной вероятности

- •Закон Симпсона

- •Закон Релея

- •Композиции законов распределения

- •Суммирование погрешностей обработки и точностной анализ технологических операций

- •Погрешности сборки

Погрешности, обусловленные геометрической неточностью станка

При изготовлении станков, их установке и эксплуатации (вследствие износа в парах трения) возникает геометрическая неточность.

Особенностью геометрической неточности станка является ее наличие в ненагру-женном состоянии. Поэтому все проверки на геометрическую точность станков проводят вне работы.

По геометрической точности станки подразделяются на классы:

нормальной точности (Н);

повышенной точности (П);

высокой точности (В);

особо высокой точности (К);

особо точные станки (С),

Так, геометрическая погрешность отдельных элементов станков общего назначения средних размеров нормальной точности имеет следующие значения:

радиальное биение на конце шпинделей токарных и

Все эти геометрические погрешности станков частично или полностью переносятся на изготовляемые детали.

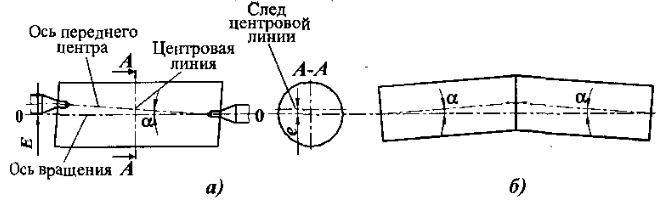

Так, радиальное биение шпинделей токарных и кругло шлифовальных станков, обусловленное овальностью подшипников и опорных шеек шпинделей, приводит к непараллельности образующих наружной поверхности относительно оси детали (рис. 2.20).

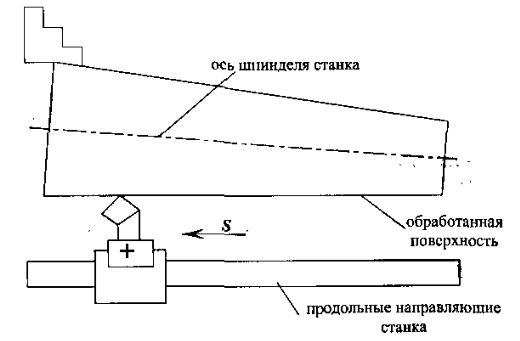

Непараллельность оси шпинделя токарного станка к продольным направляющим приводит к конусности обрабатываемой детали (рис. 2.21).

Неперпендикулярность оси шпинделя сверлильного станка плоскости стола приводит к неперпендикулярности оси просверленных отверстий базовой поверхности заготовки (рис.2.22).

Рис. 2.20. Влияние биения переднего центра на точность обработки:

а — погрешность при обтачивании за одну установку;

б — погрешность при обтачивании с перевертыванием заготовки.

Рис. 2.21. Погрешность обработки от непараллельностиоси шпинделя продольным направляющим станка

Рис. 2.22. Погрешность от неперпендикулярности оси шпинделя относительно базовой поверхности заготовки

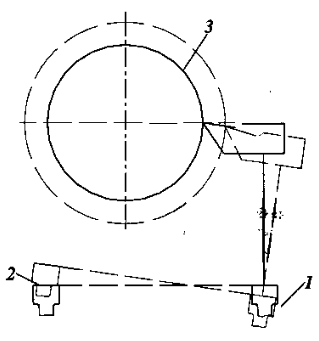

Рис. 2.23. Геометрическая погрешность от неточности установки станка

Деформации станков при их монтаже под действием веса и при их эксплуатации под действием остаточных напряжений (искривление станин и столов, извернутость направляющих) вызывают дополнительные систематические погрешности при обработке заготовки. Так, занижение передней направляющей 1 по отношению к задней 2 при установке приводит к увеличению обработанного диаметра детали 3 (рис. 2.23).

Прогиб направляющих в продольном направлении при установке приводит к погрешности формы обработанных поверхностей (конусность, бочкообразность и т.д.).

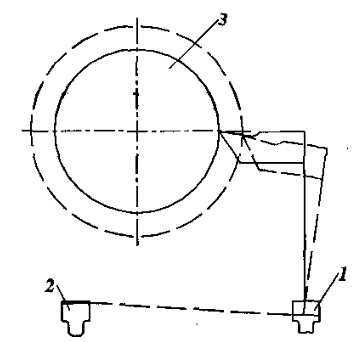

Износ поверхностей трения станков при эксплуатации приводит к увеличению систематической погрешности обрабатываемой заготовки. Причем износ рабочих поверхностей происходит неравномерно, что приводит к изменению взаимного расположения отдельных узлов станков. Например, повышенный износ передней направляющей 1 токарного станка относительно задней направляющей 2 приведет к увеличению обработанного диаметра детали 3 (рис. 2.24).

Рис. 2.24. Геометрическая погрешность при неравномерном износе направляющих

Случайные погрешности обработки и законы рассеивания действительных размеров деталей

Колебания твердости обрабатываемого материала и величины припуска заготовок одной партии, усилий закрепления приводят к появлению случайных погрешностей, обусловленных изменением сил резания, температуры, износа инструмента и положения заготовки.

В результате действия случайных погрешностей при обработке партии деталей на настроенном станке действительный размер детали является случайной величиной, принимающей любое значение в границах определенного интервала.

Совокупность значений действительных размеров деталей, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты или относительной частоты повторения этих размеров, называется распределением размеров деталей.

Распределение размеров деталей может быть представлено в виде таблиц или графиков.

Например, по данным лабораторных работ, выполненных в БГТУ, после измерения 100 шт. деталей, обработанных на токарном станке до диаметра ∅ 40 мм, их действительные размеры распределились следующим образом (табл. 2.1).

Распределение размеров таких деталей может быть представлено в виде гистограммы и графика (рис. 2.25).

В результате перевода таблицы в рисунок получается гистограмма распределения размеров 1. Если соединить между собой соседние точки, соответствующие середине каждого интервала, то образуется график, который носит название кривой распределения размеров 2.

При разных условиях обработки деталей рассеивание их действительных размеров подчиняется различным математическим законам.

В технологии машиностроения большое практическое значение имеют: закон нормального распределения или закон Гаусса, закон равной вероятности, закон Симпсона, закон Релея и композиция этих законов.