- •Глава 2.

- •Понятие о точности

- •Допустимая погрешность конструкторских и технологических размеров, обработки и сборки изделий

- •Общая погрешность обработки заготовок

- •Погрешности базирования, закрепления и приспособления

- •Погрешности, связанные с инструментом

- •Погрешности от температурных деформаций

- •Погрешность обработки, обусловленная упругими деформациями технологической системы от сил резания

- •Погрешности, обусловленные геометрической неточностью станка

- •Случайные погрешности обработки и законы рассеивания действительных размеров деталей

- •2.1. Распределение действительных размеров деталей

- •Закон нормального распределения

- •Закон равной вероятности

- •Закон Симпсона

- •Закон Релея

- •Композиции законов распределения

- •Суммирование погрешностей обработки и точностной анализ технологических операций

- •Погрешности сборки

Погрешности от температурных деформаций

Тепло, возникающее в зоне резания и трения в соединениях станка, вызывает температурные деформации элементов технологической системы: инструмента ∆ти, заготовки ∆тз, станка ∆тсг.

Часть тепла (10-40 %), выделяющаяся в зоне резания, переходит в режущий инструмент, вызывая его нагревание и изменение размера. Так, при токарной обработке наибольшая часть погрешности, связанная с температурными деформациями технологической системы, обуславливается удлинением резцов при их нагревании. При обычныхусловиях работы без охлаждения удлинение резца может достигать 30 ... 50 мкм. При обильном охлаждении удлинение резцов уменьшается в 3 раза.

Величина удлинения резца в условиях теплового равновесия может быть определена по формуле:

где С - экспериментальный коэффициент (при v = 100 ... 200 м/мин, t ≤1,0 мм, S ≤ 0,2 мм - С = 4,5); lр - вылет резца из резцедержателя, мм; F- поперечное сечение резца, мм2. Удлинение резца, соответствующее моменту времениТ, при непрерывной работе

где е - основание натурального логарифма.

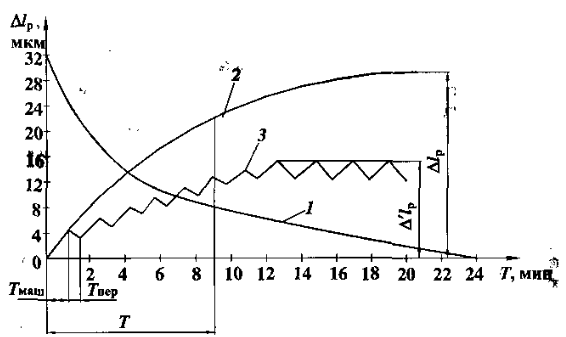

Учитывая, что работа резца происходит с перерывами, картина температурных деформаций резца по данным А.А. Маталина будет следующая (рис. 2.14).

Общее удлинение резца при ритмичной работе с перерывами определяется по формуле:

где ∆lр - общее удлинение резца при тепловом равновесии; Тмаш - машинное время обработки детали; Тпер - продолжительность перерыва.

Часть тепла переходит в заготовку. Причем температура распределена неравномерно по длине и непрерывно изменяется. Все это значительно усложняет проведение расчетов погрешностей обработки от температурных деформаций. Но эти погрешности обязательно надо учитывать. Особенно это относится к тонкостенным заготовкам и при применении мерного инструмента.

Рис. 2.14. Графики температурных деформаций резца по данным А.А. Маталина:

1 - при охлаждении; 2 - при нагреве; 3 - при работе с перерывами

Так, изменение размера отверстия, обусловленное температурной деформацией заготовки и инструмента, в направлении интересующего нас размера В или dопределяется по формуле:

где α - коэффициент линейного расширения материала инструмента (заготовки); t- средняя температура нагрева инструмента (заготовки).

![]()

где С-удельная теплоемкость материала инструмента (заготовки), кКал/кг*град; γ - плотность материала инструмента (заготовки), кг/м3; V - объем инструмента (заготовки), м3;

Q- тепло, полученное заготовкой или инструментом, кКал.

ГдеN - мощность на шпинделе; Тмаш - основное время; К - количество тепла, уходящего в заготовку или инструмент; К= 0,5 - означает, что в заготовку уходит 50 % тепла (при сверлении, при токарной обработке - 10 %).

Основными причинами нагрева станков и их отдельных элементов является трение, нагрев от внешних источников и от встроенных электромоторов.

Важное влияние на точность обработки оказывает нагрев шпиндельных бабок. При работе станка происходит постепенный нагрев шпиндельных бабок и их смещение в вертикальном и горизонтальном направлениях. При этом температура в различных точках корпуса бабки изменяется от 10 до 50 °С. На рис. 2.15 показано горизонтальное смещение оси передней бабки токарного станка от изменения температуры. Это смещение может достигать 17 мкм и зависит от частоты вращения шпинделя.