- •Глава 2.

- •Понятие о точности

- •Допустимая погрешность конструкторских и технологических размеров, обработки и сборки изделий

- •Общая погрешность обработки заготовок

- •Погрешности базирования, закрепления и приспособления

- •Погрешности, связанные с инструментом

- •Погрешности от температурных деформаций

- •Погрешность обработки, обусловленная упругими деформациями технологической системы от сил резания

- •Погрешности, обусловленные геометрической неточностью станка

- •Случайные погрешности обработки и законы рассеивания действительных размеров деталей

- •2.1. Распределение действительных размеров деталей

- •Закон нормального распределения

- •Закон равной вероятности

- •Закон Симпсона

- •Закон Релея

- •Композиции законов распределения

- •Суммирование погрешностей обработки и точностной анализ технологических операций

- •Погрешности сборки

Общая погрешность обработки заготовок

При изготовлении деталей на каждой из операций технологического процесса неизбежны погрешности обработки, обусловленные рядом факторов. И одна из основных задач технологов - прогнозировать эти погрешности при разработке технологических процессов, чтобы гарантировать получение требуемой точности обработки.

Общая погрешность обработки на каждой технологической операции в общем случае определяется ее систематической составляющей ∆сист и случайной - ∆сл. Систематической называется такая погрешность, которая для всех деталей рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от одной обработанной детали к другой, и ее изменение может быть определенно расчетным путем.

Случайной называется такая погрешность, которая для различных деталей рассматриваемой партии имеет различные случайные значения, и закон их распределения может быть установлен только опытным путем.

Так как величина и направление случайной погрешности при обработке детали на каждой из операции ∆слi неизвестны, то ее сложение с систематической погрешностью

на той же операции ∆систi при определении общей погрешности обработки на i-ой операции ∆обi осуществляется по определенным законам, которые будут рассмотрены ниже.

Причем, определенная общая погрешность обработки ωi, должна быть меньше допуска на размер детали Тi, получаемого на данной операции. Это обеспечивается выбором технологических условий, оказывающих влияние на погрешность обработки.

На систематическую составляющую погрешности обработки в общем случае оказывают влияние:

погрешность установки заготовки на данной операции – εусi,

погрешность, обусловленная самим процессом обработки - ∆i.

Так как вектор погрешности установки для каждой детали может изменяться, то его сложение с ∆i осуществляется по закону случайных величин

![]()

Для обработки заготовки на любой из технологических операций требуется придать ей определенное положение относительно обрабатываемого инструмента. Это обеспечивается ее установкой в приспособлении, на стол или планшайбу станка. При этом возникает определенная погрешность, которая в общем виде рассчитывается по формуле

где εбi - погрешность базирования заготовки на i-ой операции;εзi - погрешность закрепления на той же операции; εnpi - погрешность приспособления на той же операции.

Систематическая погрешность, обусловленная процессом обработки, в общем случае определяется по формуле:

![]()

где ∆ин,, ∆т, ∆упр, ∆ст - систематическая погрешность обработки, обусловленная, соответственно, неточностью обрабатывающего инструмента, температурными деформациями технологической системы, упругими деформациями технологической системы, геометрической неточностью станка.

Погрешности базирования, закрепления и приспособления

Погрешностью базирования называется разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента.

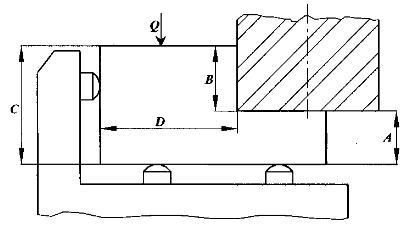

Погрешность базирования возникает при несовмещении измерительной и технологической баз заготовки. Она определяется для конкретного выполняемого размера при данной схеме установки. Например, при установке призматической заготовки по схеме (рис. 2.3) погрешность базирования при выполнении размеровА и D равна нулю, так как измерительная и технологическая базы совмещены. Погрешность базирования при выполнении размераВ равна допуску на размер С, так как измерительная и технологическая базы не совпадают.

Рис. 2.3. Установка призматической заготовки при фрезеровании

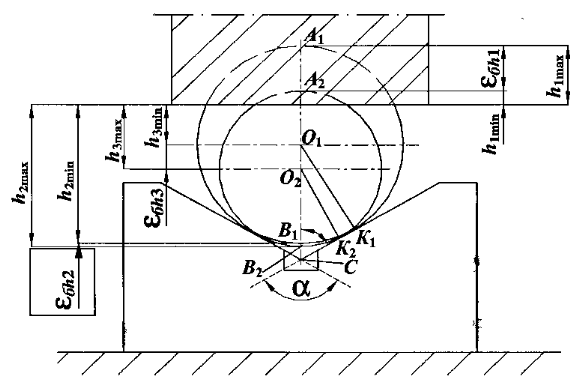

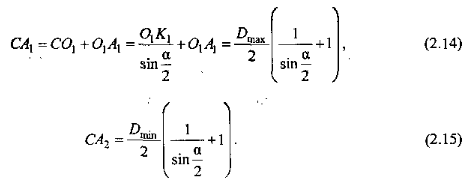

Установка цилиндрической заготовки в призму (рис. 2.4). При выполнении размера h1 погрешность базирования определяется разностью предельных размеров

![]()

СА1 и CA2определяются геометрически.

Рис. 2.4. Установка цилиндрической заготовки в призму

Подставляя (2.14) и (2.15) в равенство (2.13), получим

При установке цилиндрической детали на плоскость (α = 180°): εσh1= TD .

При выполнении размера h2 погрешность базирования определяется из равенства

![]()

СВ1и СВ2 определяются геометрически.

Подставляя (2.18) и (2.19) в равенство (2.17), получим

При установке цилиндрической заготовки на плоскость (α = 180°):εσh2=0.

При выполнении размера hз погрешность базирования определяется:

![]()

СО1 и СО2 определяются геометрически.

Подставляя (2.22) и (2.23) в (2.21), получим

При установке на плоскость (α = 180°): εσh3=TD/2

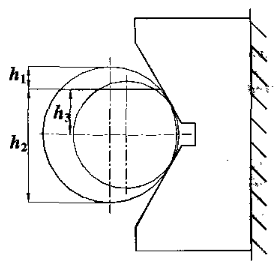

Погрешность базирования изменяется при изменении схемы установки (рис. 2.5):

Рис. 2.5. Базирование цилиндрической заготовки при боковом расположении призмы

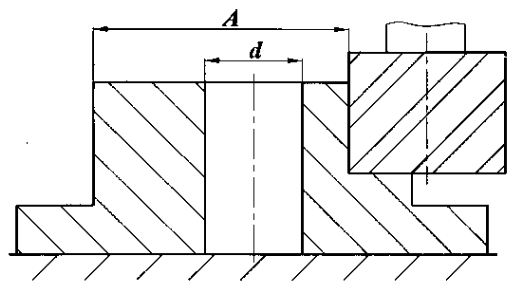

При базировании заготовки по отверстию (рис. 2.6) погрешность базирования при выполнении размераА равна допуску на это отверстие: εσ =TD.

Погрешностью закрепления называется разность предельных расстояний от измерительной базы до установленного на размер инструмента, возникающая под действием сил закрепления.

Каждая заготовка при обработке должна быть не только сбазирована, но и закреплена, Силы закрепления воздействуют на заготовку и опорные элементы приспособлений, вызывая их собственные и контактные деформации. В результате этих деформаций измерительная база заготовки смещена и возникает погрешность закрепления –εз (рис. 2.7). Причем эта погрешность закрепления оказывает влияние на размер Н, так как измерительная поверхность под действием сия закрепления Q переместится на величину εз из положения 1-1 в положение 2—2. В то же время на размерА погрешность закрепления не оказывает влияние.

В большинстве случаев, так как фактическая площадь контакта заготовки с опорными элементами приспособлений на один-два порядка меньше их геометрических размеров, погрешности закрепления будут определяться контактными деформациями, которые с успехом могут быть рассчитаны по формулам (1.8), (1.9) и (1.11).

В технологии машиностроения для таких расчетов достаточно часто используют эмпирическоеуравнение

![]()

где С и т - коэффициенты, зависящие от формы опорных элементов приспособления, твердости материала заготовки и качества ееустановочной измерительной поверхности. Их значения приведены в справочной литературе.

Рис. 2.6. Базирование заготовки по отверстию

Рис. 2.7. Схема образования погрешности закрепления

Для закрепления заготовки в призме (см, рис, 2.4) при выполнении размеров h1–h2 наточных операциях при определении погрешности закрепления следует учитывать как контактные деформации в месте соприкосновения заготовки с опорными поверхностями призмы, так и ее собственные упругие деформации, приводящие к увеличению угла α.

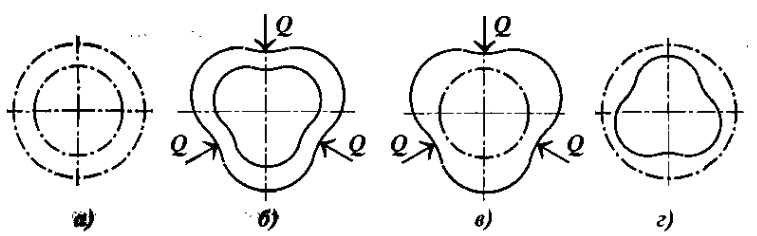

Силы закрепления могут вызывать отклонение формы получаемой поверхности (рис. 2.8). Тонкостенная втулка (рис. 2.8, а) при ее закреплении в трехкулачковом патроне в результате упругих деформаций примет форму (рис. 2.8, б). При обработке отверстия она приобретет форму (рис. 2.8, в), а после раскрепления форму, приведенную на (рис 2.8, г).

Третьей составляющей погрешности установки является погрешность приспособленияεпр. Эта погрешность зависит от точности изготовления приспособлений - εизг.пр, износа их опорных элементов - εизнпр и от погрешности установки приспособлений на станках –

εуст пр. Так погрешность изготовления базировочного пальца (см.рис. 2.6) приведет к дополнительной погрешности при выполнении размераА на величину допуска пальца. Особенно ярко проявляется влияние погрешности приспособления на точности межосевого расстоянияА, обрабатываемых отверстий заготовки 1 при сверлении по кондукторным втулкам 2 (рис. 2,9).

Рис. 2.8. Погрешность формы обработанной поверхности заготовки, вызываемая ее закреплением

Рис. 2.9. Схема установки заготовки при сверлении отверстий по кондуктору

В данном случае погрешность приспособления полностью переносится на деталь.Погрешность износа элементов приспособления может быть продемонстрирована на тех же примерах. Износ базировочного пальца (см. рис. 2.6) при многократных установах и съемах заготовки приведет к дополнительному зазору по посадочному отверстию заготовки, а следовательно, возможному ее смешению при установке и увеличению погрешности размера А.

Износ направляющих кондукторных втулок при многократной обработке приведет к увеличению их размера, а следовательно, к увеличению погрешности размераА(см. рис. 2.9). Износ опорных поверхностей призмы (см. рис. 2.4) при неоднократном закреплении заготовок одного диаметра приведет к дополнительной погрешности размеров h1, h2 и h3.

На столе станка или в рабочей позиции автоматической линии приспособления, как правило, базируются по направляющим шпонкам или пальцам. При этом, так же, как и при установке заготовки, возникают погрешности, которые, как правило, сказываются на точности получаемых размеров при обработке.

Суммирование составляющих погрешностей приспособления осуществляется как для случайных величин:

![]()

Все погрешности, связанные с базированием, закреплением и приспособлением, определяются из справочников по приспособлениям.