- •1.Перегонка.Сущность метода.

- •2.Химический состав нефти.Основные классы углеводородов.

- •3.Основные понятия о металлах.Черные и цветные металлы и их сплавы.

- •4. Основные нормативные документы по охране труда и промбезопасности

- •Федеральный закон от 21 июля 1997 г. N 116-фз "о промышленной безопасности опасных производственных объектов"

- •Глава I. Общие положения (ст.Ст. 1 - 5)

- •Глава II. Основы промышленной безопасности (ст.Ст. 6 - 17)

- •Глава III. Заключительные положения (ст. 18)

- •5. Отвод тепла сверху колонны парциальным конденсатором

- •7.Основные понятия о металлах. Черные и цветные металлы, их сплавы.

- •8. Основные положения закона об основах охраны труда в рф

- •9. Ректификация,сущность процесса Ректификация

- •10.Распределение углеводородных компонентов по фракциям нефти: парафиновые, нафтеновые, ароматические и гибридные углеводороды.

- •11.Черные металлы. Основные разновидности черных металлов. Химический состав чугуна и стали, их применение в машиностроении.

- •12.Основные положения закона "о промышленной безопасности опасных производственных объектов"

- •Глава I. Общие положения (ст.Ст. 1 - 5)

- •Глава II. Основы промышленной безопасности (ст.Ст. 6 - 17)

- •Глава III. Заключительные положения (ст. 18)

- •13.Многокомпонентная схема для разделения сложных смесей методом ректификации.Преимущества и недостатки метода

- •14.Краткая характеристика и классификация нпз.Поточная схема нпз неглубокой переработкой нефти.Особенности нефти как сырья процессов перегонки.Особенности перегонки с водянвм паром.

- •Особенности перегонки с водяным паром

- •15.Черные металлы.Основные разновидности черных металлов.Виды чугуна и стали.Марки сталей и их свойства.

- •16. Надзор и контроль за промышленной безопасности и от:

- •17. Устройство тарельчатых ректификационных колон:

- •18. Особенности нефти как сырья процессов перегонки. Особенности перегонки с водяным паром. Принципиальная схема установки первичной перегонки нефти (двукратное испарение и двукратная ректификация):

- •19.Опасные и вредные факторы на нпз

- •20.Цветные металлы: медь, олово, цинк, свинец, алюминий. Их свойства и применение.

- •Применение

- •21.Колпачковые тарелки, их преимущества и недостатки.

- •10.2 Тарельчатые колонны

- •22.Гетероатомные соединения нефти:серо азот и кислород содержащие соединения нефти.Смолисто асфльтеновые вещества нефти Гетероатомные соединения нефти

- •Серосодержащие соединения

- •23.Расследование и учет несчастных случаев на производстве

- •24.Сплавы цветных металлов,бронза,латунь,алюминиевые сплавы,баббит

- •25.Подвод тепла с помощью змеевика и трубчатого пучка, встроенного в куб колонны

- •26.Классификация нефтей. Классификация по плотности. Химическая классификация. Технологическая классификации

- •27.Коррозия металлов и борьба с ней. Антикоррозийные покрытия. Разновидность трубопроводов, применяемых на технологических установках. Сортамент труб.

- •28. Методы уменьшения производственных опасностей на производстве

- •29. Остро испаряющее орошение в ректификационной колонне, преимущества и недостатки этих способов

- •30. Основные физико-химические свойства нефти, их характеристики. Понятие плотности, молярная масса. Использование молярной массы для оценки относительной плотности углеводородных газов.

- •31. Коррозия металлов и борьба с ней. Антикоррозионные покрытия. Разновидность трубопроводов, применяемых на технологических установках. Сортамент труб.

- •32. Воздействие вредных веществ на организм человека.

- •33. Отвод тепла сверху колонны циркулирующим неиспаряющимся орошением.

- •34.Вязкость — величина, которая характеризует текучесть жидкости. Вязкость — это мера внутреннего трения. Вязкость зависит от температуры. (Вязкость уменьшается при повышении температуры.)

- •35.Пластмассы свойства и применение

- •36.Основными причинами выделения или попадания в окружающую среду ядовитых веществ являются:

- •37. Классификация теплообменных аппаратов. Теплообменники

- •Кожухотрубчатые теплообменники

- •Теплообменники с компенсатором на кожухе (тип к)

- •Теплообменники с плавающей головкой (п)

- •Теплообменники типа «труба в трубе»

- •38. Понятие теплоемкости и теплоты испарения. Сравнительная характеристика теплоемкости и теплоты испарения для воды, нефти и нефтепродуктов. Теплосодержание и теплота сгорания.

- •39. Набивочные и прокладочные материалы (паронит, асбест, асбошнур), применяемые на технологических установках . Их свойства и область применения. Сальниковые набивки.

- •40.Воздействие шума и вибрации на работающих.Средства и методы защиты.

- •41.Кожухотрубчатые теплообменники с неподвижными трубными решетками и с компенсатором на кожухе, преимущества и недостатки.

- •42 . Низкотемпературные свойства нефти и нп. Способы улучшения низкотемпературных свойств дизельных топлив.

- •43.Смазки,применяемые на технологических установках

- •44. Интсруктаж по безопасности труда на производстве

- •7.1. Вводный инструктаж

- •7.2. Первичный инструктаж на рабочем месте

- •7.3. Повторный инструктаж

- •7.4. Внеплановый инструктаж

- •7.5. Целевой инструктаж

- •45. Теплообменники с плавающей головкой и u образными трубками, преимущества и недостатки.

- •47.Слесарный инструмент,приминяемый на технологических установках.

- •48.Обеспечение безопасности проведения газоопасных работ.

- •49.Теплообменник типа “труба в трубе”

- •50.Классификация товарных нефтепродуктов по назначению и использованию. Виды моторных и энерго топлив

- •51.Организация рабочего места при проведении слесарных работ

- •52. Аттестация рабочих мест по условиям труда

- •53. Теплоносители и хладагенты используемые в нефте- и газопереработке.

- •54. Принципы работы разных двигателей, их преимущества и недостатки.

- •55. Аппараты воздушного охлаждения. Преимущества и недостатки аво по сравнению с системами водяного охлаждения.

- •56. Основные показатели качества бензинов по гост, их характеристики. Показатели качества бензинов: испаряемость бензинов, химическая стабильность, коррозионная активность бензинов.

- •57. Способы соединения трубопроводов. Виды ремонтов трубопровода.

- •58. Меры по пожарной безопасности на нпз.

- •59. Правила техники безопасности при проведении работ по замене задвижек и вентилей.

- •60. Категории помещений, зданий и установок по взрывопожарной и пожарной опасности. Степень огнестойкости зданий.

- •Определение категории в1-в4 осуществляется по значению удельной пожарной нагрузки:

- •61. Центробежные насосы.

- •62. Детонация и октановое число (оч), очмм и очим. Детонационные свойства различных классов углеводородов. Присадки к бензинам.

- •63 .Порядок ремонта трубопроводов методом сварки. Наложение хомутов на трубопроводах.

- •64 Классификация взрывоопасных и пожароопасных зон.

- •65. Принцип действия, конструкции и области применения трубчатых печей.

- •66. Детонация и октановое число (оч). Очмм и очим. Распределение детонационной стойкости по фракциям. Калильное зажигание.

- •67.Порядок подготовки трубопровода к ремонту

- •68. Безопасность проведения огневых работ

- •Организация безопасного проведения огневых, газоопасных и других работ повышенной опасности

- •69. Подвода тепла в куб колонны с помощью подогревателя с паровым пространством

- •70.Сравнительная характеристика и принципы работы карбюраторных и дизельных двигателей.Преимущества дизельных двигателей

- •71.Измерительный инструмент применяумый при слесарных работах.Метизы применяемые для фланцевых соединений.

- •72. Требования безопасной при эксплуатации сосудов, работающих под давлением.

- •73.Конструкции s-образных ректификационных тарелок, их преимущества и недостатки.

- •74.Виды дизельных топлив. Показатели качества дт. Понятие цетанового числа. Воспламеняемость дт. Свойства различных классов углеводородов по воспламеняемости. Связь оч и цч. Присадки, повышающие цч.

- •75.Виды резьбы. Ремонт резьбовых соединений. Порядок замера диаметров трубопроводов.

- •76.Классификация,прогнозирование,предотвращение и ликвидация последствий чс

- •77.Способ подвода тепла вниз колонны «горячей струей».

- •78.Виды котельных топлив и показатели их качества.

- •79. Пневмолотки, пневмозубила, пневмокувалды, гайковерты с пневмоприводом, пневмовальцовки и порядок пользования ими. Правила безопасности при пользовании пневмоинструментов.

- •80. Обязанности работника при эксплуатации опасного производственного объекта.

- •81. Системы контроля температуры, давления, расхода.

- •84.Основные сведения об электростатическом токе и его получения

- •85.Сила тока, напряжение, мощность. Приборы для измерение силы тока, напряжения, мощности.

- •86. Электродвигатели. Трансформаторы. Подстанции и распредустройства. Взрывобезопасное электрооборудование

- •87.Основные правила электробезопасности.

- •88. Пиролиз углеводородного сырья

- •89. Каталитический крекинг

- •90. Каталитический риформинг

- •91.Гидроотчистка нефтяного сырья.

- •92.Получение мтбэ

- •93.Алкилирование парафиновых углеводородов.

- •94.Гидрокрекинг

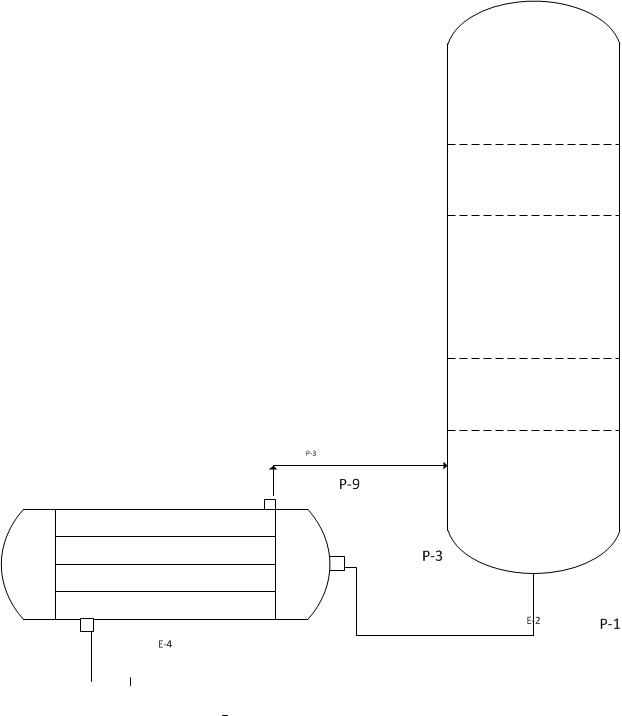

25.Подвод тепла с помощью змеевика и трубчатого пучка, встроенного в куб колонны

При подводе тепла в низ колонны кипятильником осуществляют дополнительный подогрев кубового продукта в выносном кипятильнике с паровым пространством (рибойлере), где он частично испаряется. Образовавшиеся пары возвращают под нижнюю тарелку колонны. Характерной особенностью этого способа является наличие в кипятильнике постоянного уровня жидкости и парового пространства над этой жидкостью. По своему разделительному действию кипятильник эквивалентен одной теоретической тарелке. Этот способ подвода тепла в низ колонны наиболее широко применяется на установках фракционирования попутных нефтяных и нефтезаводских газов, при стабилизации и отбензинивании нефтей, стабилизации бензинов прямой перегонки и вторичных процессов нефтепереработки.

При подводе тепла в низ колонны трубчатой печью (рис.0 д) часть кубового продукта прокачивается через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь поступает в низ колонны. Этот способ применяют при необходимости обеспечения сравнительно высокой температуры низа колонны, когда применение обычных теплоносителей (водяной пар и др.) невозможно или нецелесообразно (например, в колоннах отбензинивания нефти).

26.Классификация нефтей. Классификация по плотности. Химическая классификация. Технологическая классификации

27.Коррозия металлов и борьба с ней. Антикоррозийные покрытия. Разновидность трубопроводов, применяемых на технологических установках. Сортамент труб.

Коррозия

металлов - это процесс их разрушения

вследствие химического и электрохимического

взаимодействия с внешней (коррозионной)

средой. В результате коррозии ежегодно

теряется в мире до 10 % годовой выплавки

новой стали. Потери от коррозии (на

воспроизводство и замену вышедших из

строя конструкций и оборудования)

исчисляются колоссальными суммами,

вследствие чего применяются всевозможные

средства и методы борьбы с коррозией

металлов.

В зависимости от характера

коррозионного процесса различают

химическую и электрохимическую коррозию

металлов.

При химической коррозии

металл разрушается в агрессивных средах

вследствие непосредственного соединения

металла с агрессивными химическими

агентами (например, железо окисляется).

При

электрохимической коррозии разрушение

металлов происходит вследствие их

растворения в жидкой среде, являющейся

электролитом, и заключается в образовании

на их поверхности множества

микрогальванических элементов.

Наиболее

распространенными являются два катодных

процесса:

1) разряд водородных ионов

по реакции:

![]() 2)

восстановление растворенного

кислорода:

2)

восстановление растворенного

кислорода:

![]() Эти

процессы называются соответственно

водородной и кислородной деполяризацией.

Анодный и катодный процессы с некоторой

вероятностью и в определенной

последовательности протекают в любых

точках металлической поверхности, где

катионы и электроны могут взаимодействовать

с компонентами коррозионной среды.

В

железоуглеродистых сплавах анодом

является феррит, а катодом цементит или

неметаллические включения. Вторичными

реакциями коррозии железа является

взаимодействие катионов железа с ионами

гидроксила ОН- с

образованием нерастворимого в воде

гидрооксида железа по реакциям:

Эти

процессы называются соответственно

водородной и кислородной деполяризацией.

Анодный и катодный процессы с некоторой

вероятностью и в определенной

последовательности протекают в любых

точках металлической поверхности, где

катионы и электроны могут взаимодействовать

с компонентами коррозионной среды.

В

железоуглеродистых сплавах анодом

является феррит, а катодом цементит или

неметаллические включения. Вторичными

реакциями коррозии железа является

взаимодействие катионов железа с ионами

гидроксила ОН- с

образованием нерастворимого в воде

гидрооксида железа по реакциям:

Со

временем гидрат оксида железа переходит

в соединение nFe2O3mH2O,

называемое ржавчиной.

Коррозия

металлов может быть местная, при

разрушении поверхности в определенных

участках, и равномерная, когда металл

разрушается по всей поверхности, а также

межкристаллитная, когда разрушение

происходит по границам зерен

металла.

Существует несколько

методов антикоррозионной защиты

металлов. По механизму действия все

методы антикоррозионной защиты можно

разделить на две основные группы:

электрохимические, оказывающие влияние

на потенциал металла или его критические

значения, и механические, изолирующие

металл от воздействия окружающей среды

созданием защитной пленки и покрытий.

К

основным методам антикоррозионной

защиты относятся легирование металлов,

термообработка, ингибирование окружающей

среды, деаэрация среды, водоподготовка,

защитные покрытия, создание микроклимата

и защитной атмосферы.

Способы

антикоррозионной защиты указываются

в рабочих чертежах конструкций, в СНиП,

технических условиях (ТУ). Простейшим

и эффективным способом защиты металлических

конструкций от коррозии является

покрытие их поверхностей различными

красками, лаками, эмалями.

Со

временем гидрат оксида железа переходит

в соединение nFe2O3mH2O,

называемое ржавчиной.

Коррозия

металлов может быть местная, при

разрушении поверхности в определенных

участках, и равномерная, когда металл

разрушается по всей поверхности, а также

межкристаллитная, когда разрушение

происходит по границам зерен

металла.

Существует несколько

методов антикоррозионной защиты

металлов. По механизму действия все

методы антикоррозионной защиты можно

разделить на две основные группы:

электрохимические, оказывающие влияние

на потенциал металла или его критические

значения, и механические, изолирующие

металл от воздействия окружающей среды

созданием защитной пленки и покрытий.

К

основным методам антикоррозионной

защиты относятся легирование металлов,

термообработка, ингибирование окружающей

среды, деаэрация среды, водоподготовка,

защитные покрытия, создание микроклимата

и защитной атмосферы.

Способы

антикоррозионной защиты указываются

в рабочих чертежах конструкций, в СНиП,

технических условиях (ТУ). Простейшим

и эффективным способом защиты металлических

конструкций от коррозии является

покрытие их поверхностей различными

красками, лаками, эмалями.

Магистральные трубопроводы — трубопроводы и отводы от них диаметром до 1420 мм включительно с избыточным давлением среды свыше 1,2 МПа (12 кгс/см2) до 10 МПа (100 кгс/см2), предназначенные для транспортирования углеводородов от места производства к месту потребления. Магистральные трубопроводы транспортируют:

нефть и нефтепродукты (включая стабильный конденсат и стабильный бензин), природный газ, нефтяной и искусственный углеводородный газ из районов их добычи, производства или хранения до мест потребления. При этом к стабильному конденсату и бензину следует относить углеводороды (и их смеси), имеющие упругость насыщенных паров менее 0,2 МПа (2 кгс/см2) при температуре плюс 20°С;

сжиженный углеводородный газ фракций С3 и С4 и их смеси, нестабильный бензин и конденсат нефтяного газа и другие сжиженные углеводороды из районов их добычи или производства до места потребления;

товарную продукцию в пределах компрессорных и нефтеперекачивающих станций, станций подземного хранения газа, дожимных компрессорных станций, газораспределительных станций и узлов замера расхода газа;

импульсный, топливный и пусковой газ для компрессорных станций, станций подземного хранения газа, газораспределительных станций и узлов замера расхода газ, а также для пунктов редуцирования газа.

Сортамент (от фр. assortiment – выбор, сортировать, подбирать) – означает состав продукции, в нашем случае – труб, вернее металлопроката, по размерам, профилю, маркам.

Наиболее широкое использование для технологических трубопроводов нашли трубы из углеродистых и легированных сталей, так как по сравнению с трубами из других материалов они более прочны и термически устойчивы.

Трубы из углеродистой стали применяют в технологических трубопроводах для транспортирования неагрессивных, малоагрессивных и среднеагрессивных продуктов при температуре не более 450° С. Трубы из легированных и высоколегированных сталей используют для транспортирования агрессивных продуктов при любой температуре, а также среднеагрессивных продуктов при температуре выше 450° С.

Сортамент, регламентированный ГОСТ на стальные трубы, включает трубы диаметром от 1 до 1620 мм с толщиной стенок от десятых долей до 75 мм.

По способу изготовления стальные трубы разделяются на сварные и бесшовные.

Бесшовные трубы являются наиболее качественными, поэтому их используют преимущественно для трубопроводов ответственного назначения, работающих под средним и высоким давлением.

Сварные трубы применяют для трубопроводов, работающих под низким и средним давлением; их широко используют особенно для трубопроводов с условным проходом свыше 400 мм.

Основные характеристики стальных труб приведены в табл.3.

Отступления от размеров при изготовлении труб по толщине стенки и по наружному диаметру ограничены ГОСТом (табл. 4).

Для бесшовных труб овальность и разностенность не должны превышать допускаемого отклонения соответственно по диаметру и толщине стенки.

* Трубы по ГОСТ 10704—63 до ввода нового оборудования выпускают диаметром до 1420 мм.

**Трубы по ГОСТ 8732—58 для технологических трубопроводов применяют диаметром до 426 мм.

Бесшовные горячекатаные, холоднотянутые и холоднокатаные трубы выпускают также по ГОСТ 9567—60 с повышенной точностью по наружному диаметру. Такие трубы получили название прецизионных.

ГОСТ 10704 — 63 на электросварные трубы предусматривает возможность поставки труб с калиброванными торцами с наружным диаметром 426 мм и более.

Установлены три класса точности калибровки торцов труб: высокая, повышенная и обычная с допускаемыми отклонениями по наружному диаметру калиброванных торцов труб в пределах:

от ±1,5 мм до ±3,5 мм для труб с наружным диаметром от 426 до 720 мм,

от ±5 мм до ±7,5 мм для труб с наружным диаметром более 1220 мм.