- •2.Погрузочно-разгрузочные работы

- •3. Проведение погрузочно-разгрузочных работ

- •4.Транспортная характеристика наливных грузов.

- •5.Условия перевозки и хранения наливных грузов.

- •6.Размещение и устройство нефтяных терминалов.

- •7.Оборудование и технологии работ на складах наливных грузов.

- •9.Некоторые вопросы автоматизации погрузочно-разгрузочных работ

- •10.Содержание и ремонт погрузочно-разгрузочных машин и устройств

- •11.Литературы

7.Оборудование и технологии работ на складах наливных грузов.

Для хранения жидких грузов на складах применяют наземные и подземные, горизонтальные и вертикальные резервуары цилиндрической формы—железобетонные или стальные сварные. Вертикальные цилиндрические резервуары (рис. 2 и 3) применяют для хранения больших количеств жидких грузов (до 20 тыс. м3).

Имеются типовые проекты вертикальных стальных резервуаров емкостью 200,300,400,700, 1000, 2000, 3000 и 5000 м3 для хранения нефти и нефтепродуктов. Диаметры этих резервуаров 5—30 м, высота 6—15 м, масса 5,5—96,6 т. Горизонтальные резервуары (рис.4) имеют емкость от 3—5 до 80—100 м3. Их изготовляют стальными сварными, с плоскими и коническими днищами и с ребрами жесткости для прочности стенок в соответствии с ГОСТ 17032-71. Имеются типовые проекты горизонтальных резервуаров емкостью 3—100 м3 для светлых нефтепродуктов. Их диаметры 1,4—3,3 м, длина 2—12,7 м, масса 320—5600 кг.

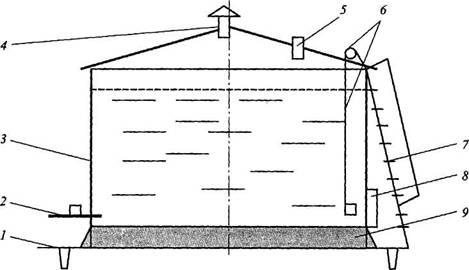

Рис.2. Вертикальный резервуар для нефтепродуктов:

1 — дренажные устройства; 2 — патрубок приема и выдачи груза; 3 — корпус резервуара; 4 — вентиляционный патрубок с молниезащитой; 5 — предохранительные устройства; 6 — устройства замера уровня груза; 7 — лестница; 8 — лаз для осмотра и ремонта; 9 — фундамент

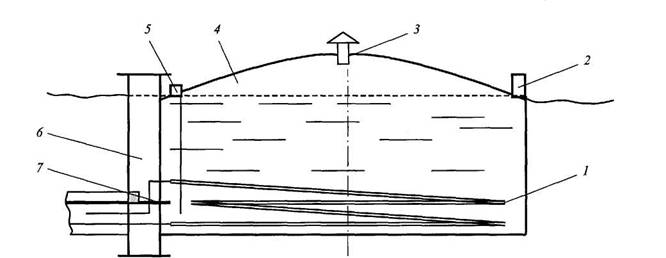

Рис.

3. Полуподземный вертикальный железобетонный

резервуар для мазута:

Рис.

3. Полуподземный вертикальный железобетонный

резервуар для мазута:

/ — устройство подогрева; 2 — патрубок приема груза; 3 — вентиляционное устройство; 4 — корпус;

5 — устройство замера уровня жидкости; 6 — клапанный отсек; 7— патрубок выдачи груза

Рис.4. Горизонтальные металлические цилиндрические резервуары:

а — наземный; б — подземный; 1 — патрубки приема груза; 2 — патрубки выдачи груза; 3 — корпуса; 4 — основания; 5 — устройства замера уровня жидкости; 6 — колодец

Резервуары устанавливают над землей (наземные), под землей (подземные) и частично под землей (полузаглубленные). Наземные горизонтальные резервуары возводят на бетонных или металлических опорах высотой 500—1000 мм, а вертикальные — на песчаной подушке и бетонном фундаменте.

Наивысший уровень жидкости в подземных резервуарах должен быть расположен не менее чем на 200 мм ниже уровня земли. Подземные резервуары устанавливают на песчаную подушку толщиной 200—300 мм. Наземные резервуары оснащают лестницами и площадками для обслуживания. Резервуары с легко испаряющимися жидкостями (например, бензином) оборудуют подвижной крышкой-понтоном, который устанавливается внутри резервуара и закрывает поверхность жидкости сверху, препятствуя ее испарению. Для этой же цели резервуары окрашивают в светлые тона (серебристый, белый) и обсаживают высокими деревьями, обеспечивающими тень. Резервуары располагают на терминале в соответствии с Нормами технологического проектирования складов легковоспламеняющихся и горючих жидкостей и Санитарными нормами проектирования промышленных предприятий, удаляя на расстояние 50—200 м от производственных и жилых объектов в зависимости от типа терминала и характера жидкого груза.

Для взрывоопасных жидкостей предусматривают хранилища и систему трубопроводов, наполненные инертным газом. Также используют специальные устройства, предотвращающие возможность взрыва.

Резервуары оснащают: приемной трубой с гидравлическим клапаном-затвором; трубой для откачки остатков, загрязнений и отстоя; трубой откачки груза с заборным клапаном; устройствами для замера уровня жидкости, отбора проб, пенотушения возникшего пожара; вентиляционной трубой с дыхательным клапаном и огневым предохранителем; заземляющими устройствами, громоотводом (для высоких наземных резервуаров), люками-лазами для осмотра и ремонта резервуара и т.д. На каждый принятый в эксплуатацию резервуар составляют технический паспорт с информацией о его устройстве и установленном оборудовании.

На складах жидких грузов выполняются следующие технологические операции с грузами:

выгрузка грузов из транспортных средств (железнодорожных вагонов, автомобилей, морских и речных судов);

перекачивание жидкого груза из промежуточных приемных емкостей в резервуары основной зоны хранения;

перекачивание груза из одних резервуаров в другие в зоне хранения (например, для освобождения части резервуаров и т.п.);

погрузка (налив) жидких грузов в транспортные средства (железнодорожные цистерны, автоцистерны, танкеры);

расфасовка жидкостей в транспортную тару небольшой емкости (в бочки, фляги, бидоны)для выдачи их получателям мелкими партиями;

регенерация отработанных жидкостей.

Цистерны, подаваемые под погрузку жидких грузов, должны быть предварительно очищены от остатков предыдущего груза. Полную очистку внутренних поверхностей котла осуществляют на специальных пропарочных станциях — с помощью технологического пара. Налив жидких грузов в цистерны, выполняемый на складах готовой продукции нефтеперерабатывающих и химических предприятий, осуществляется через верхний люк (колпак) самотеком (рис.5, а) или перекачиванием насосами (рис. 5, б).

Более дешевый самотечный налив применяют в тех складах, где верхний уровень колпаков цистерн, стоящих на погрузочном пути, расположен ниже днища резервуаров, из которых загружается жидкий груз. Для механизированного налива жидкого груза в цистерны применяют центробежные насосы производительностью 150—720 т/ч и поршневые насосы производительностью 100—350 т/ч.

Перед наливом жидкого груза в цистерны работники склада должны проверить: соответствие типа подвижного состава загружаемому в него жидкому грузу; наличие всех предупредительных надписей и маркировки на цистернах; техническое состояние и исправность цистерн (в том числе — приспособлений для плотного закрытия крышек колпаков, кожухов и проушин для пломбирования); полностью ли очищены цистерны от остатков ранее перевозившихся жидких грузов и шлама.

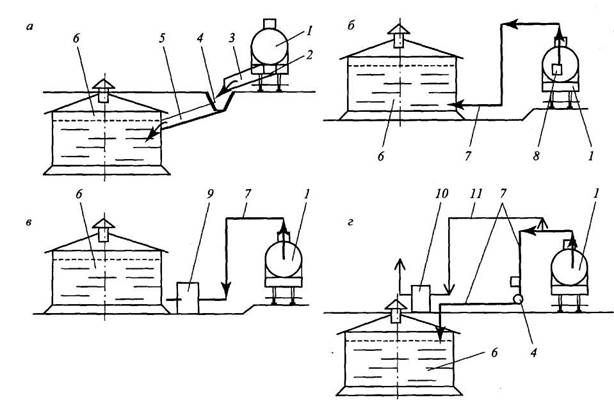

На рис. 6 показаны различные способов слива жидких грузов из цистерн. Слив жидкого груза самотеком через нижние сливные приборы обеспечивает наименьшие остатки жидкости в цистерне и потери от испарения. Время слива груза из одной цистерны составляет 8—10 мин. После слива жидких грузов из цистерн работники склада обязаны: полностью очистить цистерны от остатков груза, от грязи и провести их промывку; очистить наружные поверхности котлов цистерн и протереть до ясной видимости надписи на котлах; установить на свои места детали сливных приборов; плотно закрыть люки цистерн; запломбировать цистерны своей пломбой.

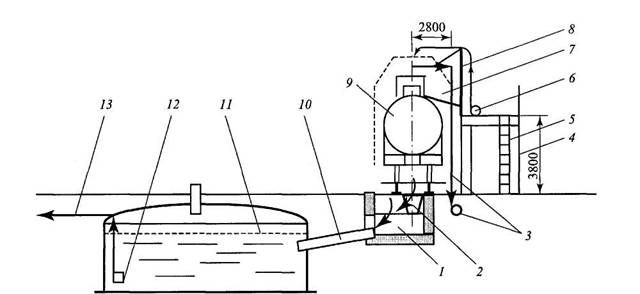

При погрузке и выгрузке из цистерн жидких грузов используют при небольших грузопотоках отдельные наливные и сливные стояки, а при больших грузопотоках — эстакады (рис..7). Устройства для слива и налива легковоспламеняющихся жидких грузов должны быть отдельными и соответствовать условиям СНиП. В торцах эстакад и через каждые 100 мпо их длине должны быть предусмотрены несгораемые лестницы. В случае больших грузопотоков на складах устанавливают двухсторонние сливные и наливные эстакады.

Рис.5.

Способы погрузки жидких грузов в

цистерны:

Рис.5.

Способы погрузки жидких грузов в

цистерны:

а — налив самотеком; б — закачка насосом; 1 — резервуар с жидким грузом; 2 — трубопровод; 3 — загружаемые цистерны (одна или две); 4 — магистральный трубопровод (коллектор); 5 — насосная

станция

Рис. 6. Способы выгрузки жидкого груза из железнодорожных вагонов:

а — самотеком в промежуточный приемный резервуар; б — выкачиванием погружным насосом; в — то же насосной станцией; г — самотеком с помощью вакуумного устройства: 1 — разгружаемая цистерна; 2 — нижние сливные приборы; 3 — переносной лоток; 4 — магистральный коллектор; 5 — отводная труба; б — приемный резервуар для груза; 7 — приемные трубопроводы; 8 — погружной насос; 9 — насосная станция; 10 — вакуум-насос; 11 — сифонный трубопровод откачки воздуха

Рис.

7. Разгрузочная эстакада для слива жидких

грузов из цистерн:

Рис.

7. Разгрузочная эстакада для слива жидких

грузов из цистерн:

I — сборный коллектор с решетками; 2 — магистральный сливной коллектор; 3 — трубопровод для откачки груза через верх; 4 — площадка-эстакада; 5 — лестница; 6 — трубопровод для пара, разогревающего груз; 7— подъемный мостик; 8 — мачта с гибким шлангом на поворотной стреле; 9 — разгружаемая цистерна; 10 — наклонный лоток; 11 — промежуточный приемный резервуар; 12 — погружной насос для откачки разгруженного груза в основной резервуар; 13 — внутрискладской трубопровод

Из автоцистерн жидкие грузы также могут разгружаться самотеком или перекачиваться насосом. Время слива жидкого груза из автоцистерны составляет 30—40 с приперекачке насосом, 40 мин—при сливе самотеком. При приеме жидкого груза на склад необходимо определять его количество. Массу груза в цистерне обычно оценивают путем определения сначала объема жидкости, а потом — переводом объема в единицы массы. Для всех типов цистерн существуют специальные таблицы определения объема в зависимости от уровня жидкости в цистерне с шагом 1 см. Такие таблицы должны быть у работников склада. Отметив уровень жидкости в котле цистерны, по таблице определяют заполненный объем, а затем, зная плотность жидкости, вычисляют ее массу в цистерне. Заполнение цистерны обычно бывает на 0,95—0,98 ее объема.

Некоторые жидкие грузы загустевают за время хранения или транспортировки по железной дороге. Такие грузы нужно подогревать перед погрузкой или выгрузкой из вагонов, и тогда они снова приобретают достаточную текучесть. Для подогрева жидких грузов используют следующие способы: разогрев острым паром, подогрев с помощью переносного подогревателя, подогрев методом рециркуляции, подогрев с использованием паровой рубашки и др.

При подогреве острым паром в цистерну по гибкому трубопроводу подают водяной пар, который смешивается с жидким грузом и повышает его температуру. Этот способ можно применять только к грузам, качество которых не снижается от их обводнения (так как пар, остывая и конденсируясь, остается в подогреваемой жидкости). Переносные подогреватели закрепляют в верхней горловине цистерны, опускают через колпак внутрь котла и по ним подают теплоноситель в цистерну.

Метод рециркуляции предусматривает откачивание насосом незагустевшей части жидкости из котла цистерны и подачу ее в стационарный нагреватель. Из нагревателя подогретая жидкость опять подается в цистерну и разогревает загустевшую часть жидкости. Циркуляция жидкости продолжается до тех пор, пока вся жидкость в цистерне не разогреется и не будет слита из нее в приемные устройства.

Метод паровой рубашки используют для высоко вязких материалов, которые транспортируют в специальных цистернах, оснащенных полостями для приема пара («паровой рубашкой»).

Пар подают в «рубашку» цистерны, и он разогревает часть жидкости, примыкающей к стенкам котла, которая и является самой густой. Этот способ подогрева — наиболее эффективный для высоковязких жидкостей.

Для подогрева жидкостей перед погрузкой из резервуаров используют теплоэлектронагрева-тели (ТЭНы), установленные в самом резервуаре, вблизи сливной трубы. Они обеспечивают местный подогрев жидкости внутри резервуара в месте ее забора перекачивающей системой. В этих местах устанавливают температурные датчики, которые автоматически отключают ТЭН при повышении температуры жидкости выше допустимой.

8. Склады и комплексно-механизированный налив и слив жидких грузов К наливным относятся жидкие грузы, перевозимые в специальных вагонах-цистернах и бункерных полувагонах. Склады нефтепродуктов. Для приема, хранения и отпуска нефтепродуктов служит комплекс сооружений, называемый нефтебазой. Налив и слив жидких грузов при перевозках в цистернах производится под давлением центробежных (поршневых) насосов или благодаря разности уровней расположения хранилищ и цистерн.

Склады и комплексно-механизированный налив и слив жидких грузов Виды наливных грузов и условия их транспортирования и хранения. Устройство резервуаров для хранения нефти и ее продуктов; кислот, масел и других жидких грузов. Условия пожарной безопасности хранения жидких грузов и газов. Трубопроводный транспорт нефтепродуктов и других жидких грузов. Технология и механизация при наливе, сливе и перекачке жидких грузов.

Склады и комплексно-механизированный налив и слив жидких грузов Виды наливных грузов и условия их транспортирования и хранения. Устройство резервуаров для хранения нефти и ее продуктов; кислот, масел и других жидких грузов. Условия пожарной безопасности хранения жидких грузов и газов. Технология и механизация при наливе, сливе и перекачке жидких грузов.