Сварка трением

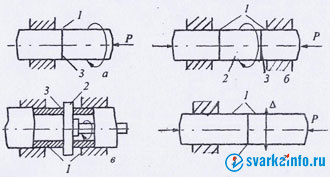

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рисунок 1).

Рисунок 1. Схема сварки трением

Процесс образования сварного соединения:

Вследствие действия сил трения сдираются оксидные плёнки;

Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение и высокопластичный металл (металл шва)* (см.рисунок 1) выдавливается из стыка;

Прекращение вращения с образованием сварного соединения.

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой (рис. 3.56, а) или вставки между деталями (рис. 3.56, б, в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 3.56, г). Детали при этом прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

9

Рис.3.56. Схемы процесса сварки трением: 1 - свариваемые детали; 2 - вставка; 3 - зона сварки

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием

металлических связей по всей поверхности.

Рис. 3.57. Типы сварных соединений, выполненных сваркой трением

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 * 10б Н. Сооружение такой машины и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

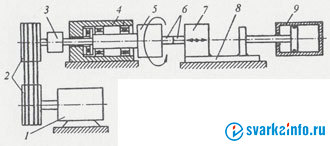

Машины для сварки трением обычно содержат следующие основные узлы (рис. 3.58): привод вращения 1 шпинделя с ременной передачей 2; фрикционную муфту

10

3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 3.58. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80-650 с-1), в качестве привода применяются пневматические турбинки, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис. 3.59 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис. 3.59. Установка СТ110 для сварки трением

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки - один из наиболее интенсивно развивающихся технологических процессов, особенно в странах с высоким уровнем развития промышленности.

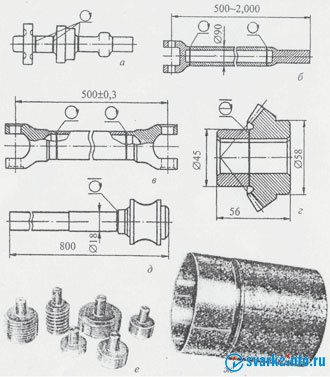

Некоторые примеры применения сварки трением приведены на рис. 3.60.

11

Рис. 3.60. Примеры применения сварки трением: а - промежуточный вал коробки передач автомобиля; б - карданный вал тяжёлого грузового автомобиля; в - карданный вал автомобиля «Форд»; г - коническое зубчатое колесо с удлинённой ступицей; д - вал рулевого управления легкового автомобиля; е - гладкие и резьбовые калибры; ж - сталеалюминевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

Разновидности сварки трением

Сварка трением с непрерывным приводом (рис. 2). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева. Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

Инерционная сварка трением (рис. 3).

Это сварка, при которой относительное движение заготовок обеспечивает массивный маховик, предварительно разогнанный до нужной скорости специальным двигателем небольшой мощности. При прижатии свариваемых торцов заготовок друг к другу энергия, накопленная во вращающейся массе маховика, трансформируется в теплоту, которая выделяется в процессе трения в стыке.

Орбитальная сварка трением осуществляется движением прижатых с силой Fпp одна к другой заготовок по круговой орбите без вращения вокруг собственных осей ( рис . 4). Оси заготовок смещены во время нагрева на величину эксцентриситета. По завершении стадии нагрева оси совмещают, прекращая тем самым относительное движение заготовок, далее выполняют проковку. Этот способ позволяет избежать трудностей, связанных c неравномерным нагревом Fн свариваемого элемента по сечению из-за различия в значениях линейных

12

скоростей на егo центральных и периферийных участках.

Рис. 2. Схема сварки трением c непрерывным перемешиванием: 1 - тормоз; 2, 3 - свариваемые заготовки. |

Рис. 3. Схема инерционной с варки трением : 1 - маховик; 2, 3 - свариваемые элементы. |

Р ис.

4. Схема орбитальной сварки трением : а

- стадия нагрева ; б - стадия проковки.

ис.

4. Схема орбитальной сварки трением : а

- стадия нагрева ; б - стадия проковки.

Радиальная сварка трением основана на использовании теплоты трением наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о скошенные концы труб, прижатых одна к другой с определенной силой (рис. 5).

Сварка трением с перемешиванием применяется для сварки заготовок из тонколистовых материалов. К концам заготовок подводят ролик, вращающийся со скоростью 200...3000 об. в мин. Скорость перемещения ролика относительно свариваемых за готов о к составляет 4,5 ,. .6,0 м /мин при удельном давлении на ролик 0,2. ..0,5 МПа.

Технологическая схема (рис. 6) способа включает в себя три основных этапа. На первом вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с малым углом конусности ) формы с буртом 2 в месте перепада диаметров рабочего наконечника 3 и корпуса инструмента погружают в стык соединяемых деталей 4 и 5, жестко закрепленных в оснастке, на глубину, примерно равную их тол. Когда бурт инструмента войдет в контакт с поверхностью деталей, прекращают погружение и приступают ко второму этапу процесса - перемещению

13

вращающегося инструмента по линии соединения.

Рис. 5. Схема радиальной сварки трением: а - с наружным разжимным кольцом ; б - с внутренним разжимным кольцом; 1. 2 - свариваемые заготовки; 3 - вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка.

Рис. 6. Технологическая схема процесса сварки трением с перемешиванием.

На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят из стыка. Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объем, в котором и формируется шов.