- •Введение.

- •1. Обзор существующих конструкций транспортирующих машин и механизмов.

- •Горизонтальные сталкивающие перегружатели область применения

- •Взаимодействие горизонтального толкателя с грузом

- •Конструктивные особенности.

- •2.Выбор принципиальной схемы транспортирующей линии.

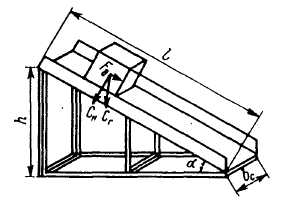

- •1. Расчет первого участка – роликового спуска.

- •Расчёт толкателя.

Московский государственный университет

путей сообщения (МИИТ)

Кафедра « Путевые, строительные машины

и робототехнические комплексы »

Курсовая работа

по дисциплине

Технические основы создания машин

на тему

«Разработка транспортирующей линии для тарно-штучных грузов»

Выполнил: ст. гр. ТДМ-411

Авагян З.А.

Проверил: Маньков В.А.

Москва, 2011

Содержание.

Введение. 3

1. Обзор существующих конструкций транспортирующих машин и механизмов. 5

2.Выбор принципиальной схемы транспортирующей линии. 29

Введение.

Вариант № 2

Исходные данные:

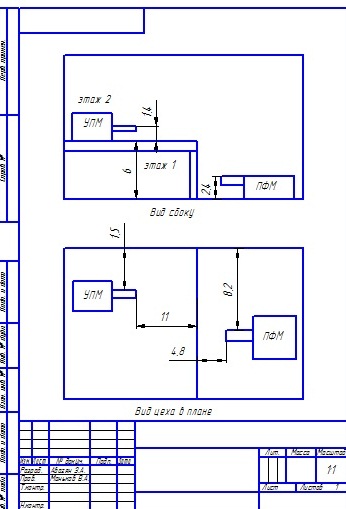

Размеры размещения оборудования в цехе /м/:

А = 11

Б =4.8

В=1.5

Г = 8,2

Д = 1.4

Е = 6

Ж = 2.4

Тип груза – ящик строганный

Масса, кг – 80

Размер груза /мм/:

ширина – В=400

длина – L=1200

высота – H=133

Такт подачи груза /с/ tтакт = 18

1. Обзор существующих конструкций транспортирующих машин и механизмов.

Для перемещения грузов в пространстве на практике используются разнообразные устройства: конвейеры, роликовые спуски, гравитационные спуски прямолинейные и винтовые, краны штабелеры, электрические тали.

Рассмотрим наиболее подробно некоторые из этих устройств.

Роликовые спуски.

Область применения.

Наряду с гладкими спусками широкое применение получили спуски, рабочая поверхность которых образована роликами. Перемещение грузов на таких устройствах происходит под действием составляющей веса груза.

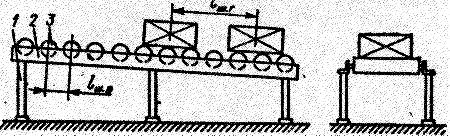

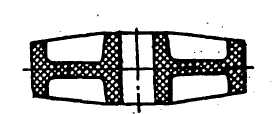

Рисунок 1. Прямолинейный роликовый спуск

Роликовые спуски используются в различных цехах машиностроительных

предприятий: прокатных, литейных, кузнечно-прессовых, заготовительно-штамповочных, сборочных, механообрабатывающих; на предприятиях легкой, пищевой, деревообрабатывающей промышленности, а также на предприятиях строительной индустрии, на железнодорожном и автомобильном транспорте, на складах различного назначения и на предприятиях почтовой связи.

С помощью роликовых спусков перегружаются разнообразные штучные грузы (заготовки, детали, узлы машин, различное оборудование), существенно различаю-щиеся по массе и габаритным размерам, а также грузы (штучные и сыпучие) в различной таре: деревянной, металической, пластмассовой картонной. В некоторых случаях роликовые спуски используют для перегрузки штучных грузов, уложенных на металлические или деревянные поддоны.

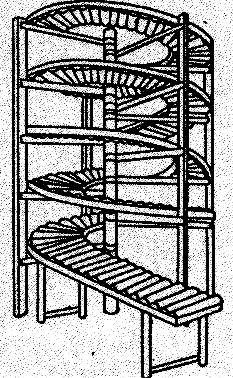

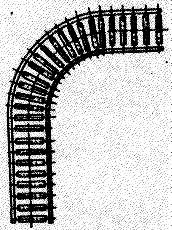

В зависимости от технологических особенностей перегрузочных процессов применяют прямолинейные (рис. 1.), криволинейные (рис.2.) и спиральные (рис. 3.) роликовые спуски. Для изменения направления движения грузов используют спуски с криволинейными секциями, рассчитанными на различные углы поворота. Для создания проходов и проездов применяют спуски с откидными секциями. При необходимости используют легкие передвижные роликовые спуски. Нашли применение спуски, позволяющие менять угол наклона в зависимости от вида перегружаемых грузов. В схемах перегрузки роликовые спуски устанавливают аналогично гладким спускам (см. рис. 1.).

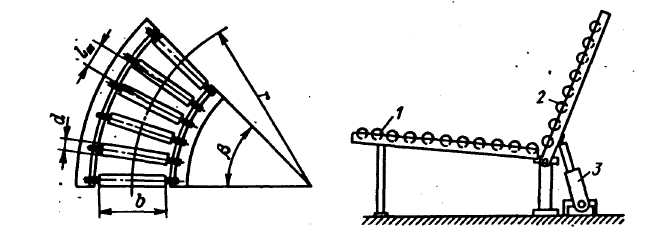

Рисунок 2. Криволинейный роликовый

Рисунок 3. Спиральный роликовый спуск

спуск

Основными достоинствами роликовых спусков являются: простота конструкции, небольшая стоимость, надежность в эксплуатации, простота обслуживания. При выборе роликовых спусков в качестве перегрузочных устройств следует учитывать значительный разброс скорости для различных грузов и различных участков роликового спуска. Скоростные характеристики грузов зависят от ряда факторов: коэффициентов трения скольжения и качения грузов по роликам, коэффициентов трения в подшипниках роликов, шага подачи грузов на спуск.

Конструкция роликовых спусков.

К основным конструктивным элементам роликовых спусков относятся: рама 2, стойки 1 и ролики 3 (см. рис.1.). Рамы изготовляются из стального проката (уголки, швеллеры) или из гнутых профилей; стойки – из труб и уголков. При значительной длине спуска рамы выполняются из отдельных секций. Стойки крепятся к рамам сваркой или с помощью болтовых соединений.

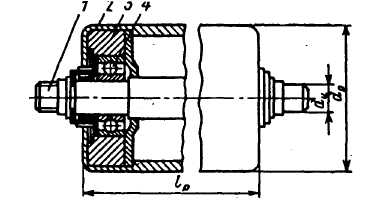

Рисунок

4. Конструкция цилиндрического ролика.

Рисунок 5. Дисковый ролик

Рисунок

4. Конструкция цилиндрического ролика.

Рисунок 5. Дисковый ролик

.

.

Для роликовых спусков применяются ролики различного конструктивного исполнения. Наибольшее распространение получили цилиндрические ролики

(рис. 4.). Ролик

состоит из неподвижной оси 1, соединенной

с рамой, трубы (обечайки) 2 с завальцованными

втулками 3 и подшипников 4. Трубы

изготовляются из следующих материалов:

горячекатаная сталь, чугун, алюминиевые

сплавы, полимерные материалы. В роликах

в основном устанавливаются стандартные

подшипники радиального типа. Оси роликов

обычно выполняются из круглой  стали.

стали.

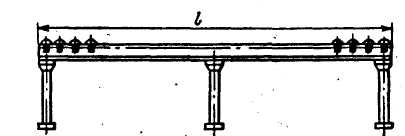

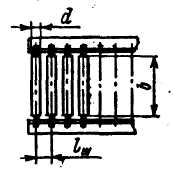

Рисунок 6. Прямолинейная секция.

Основные параметры роликов в соответствии с ГОСТ 8324-71 даны в табл. 1. Кроме указанных в табл. 1 применяются ролики длиной lр=60 и lр=100 мм (ГОСТ 15516-76). По ГОСТ 8324-71 на прямых участках спусков ролики устанавливают со следующими шагами: 50, 60, 80, 100, 125, 200, 250, 315, 400, 500, 630 мм.

В гравитационных устройствах также применяются дисковые ролики, которые изготовляются из металла или полимерных материалов и устанавливаются на неподвижных осях (рис. 5). Дисковые ролики часто применяют при перегрузке грузов с легко деформирующейся опорной поверхностью (например, картонные коробки, мешки с сыпучи грузами), а также грузов с жесткой опорной поверхностью.

Роликовые спуски могут состоять из различных секций: прямолинейных, горизонтально-криволинейных, вертикально-криволинейных и откидных. Прямолинейная секция показана на рис.6 Конструктивные параметры прямолинейных секций в соответствии с ГОСТ 15516-76 даны в табл. 2. Длина секции может составлять 800, 1520 или 3040 мм.

Применение криволинейных секций (рис. 7) для роликовых спусков позволяет менять направление перемещения грузов при перегрузке. В соответствии с ГОСТ 15516—76 секции изготовляются с углом поворота, равным 30, 45, 60 и 90°.

Для улучшения проходимости грузов на криволинейных участках секции оснащаются бортами с роликами.

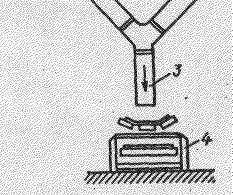

В некоторых случаях целесообразно иметь подъемную секцию в составе роликового спуска. На рис. 8 показан наклонный спуск 1 с подъемной секцией 2, которая поднимается и опускается с помощью пневмоцилиндра 3.

Таблица 1 Технические данные цилиндрических роликов

tp,мм |

dp,мм |

dц,мм |

Статическая нагрузка на ролик,H |

m,кг |

tp,мм |

dp,мм |

dц,мм |

Статическая нагрузка на ролик,H |

m,кг |

||||||||||||||||

Обработанного |

необработанного |

Обработанного |

необработанного |

||||||||||||||||||||||

160 |

40 |

42 |

10 |

1000 |

1.1 |

650 |

73 |

76 |

15 |

4000 |

7.5 |

||||||||||||||

200 |

1.3 |

800 |

9.0 |

||||||||||||||||||||||

250 |

1.5 |

1000 |

3000 |

11.0 |

|||||||||||||||||||||

320 |

1.8 |

250 |

105 |

108 |

22 |

10000 |

8.0 |

||||||||||||||||||

400 |

2.2 |

320 |

10.2 |

||||||||||||||||||||||

500 |

800 |

2.7 |

400 |

13.2 |

|||||||||||||||||||||

650 |

600 |

3.5 |

500 |

14.2 |

|||||||||||||||||||||

200 |

57 |

60 |

12 |

3000 |

2.1 |

650 |

|

|

|

|

18.0 |

||||||||||||||

250 |

2.4 |

800 |

21.0 |

||||||||||||||||||||||

320 |

2000 |

2.8 |

1000 |

80000 |

25.0 |

||||||||||||||||||||

400 |

3.2 |

1200 |

30.0 |

||||||||||||||||||||||

500 |

1600 |

4.3 |

320 |

155 |

159 |

42 |

20000 |

19.2 |

|||||||||||||||||

650 |

1000 |

4.8 |

400 |

22.0 |

|||||||||||||||||||||

800 |

5.3 |

400 |

25.0 |

||||||||||||||||||||||

200 |

73 |

76 |

15 |

5000 |

3.2 |

500 |

30.0 |

||||||||||||||||||

250 |

3.7 |

650 |

34.0 |

||||||||||||||||||||||

320 |

4.5 |

800 |

40.0 |

||||||||||||||||||||||

400 |

5.2 |

1000 |

16000 |

46.0 |

|||||||||||||||||||||

500 |

6.0 |

1200 |

|||||||||||||||||||||||

Таблица 2 Прямолинейные секции роликовых спусков

lp,мм |

dp,мм |

lш,мм |

Статическая нагрузка на 1 м длины,H |

m 1 м длинны секции, кг |

lp,мм |

dp,мм |

lш,мм |

Статическая нагрузка на 1 м длины,H |

m 1 м длинны секции, кг |

|||||||

обработанного |

необработанного |

обработанного |

необработанного |

|||||||||||||

60 |

40 |

42 |

50 |

1000 |

20 |

250 |

57 |

60 |

80 |

2500 |

60 |

|||||

80 |

15 |

160 |

45 |

|||||||||||||

57 |

60 |

2500 |

50 |

320 |

40 |

42 |

50 |

1000 |

45 |

|||||||

160 |

35 |

40 |

||||||||||||||

100 |

40 |

42 |

50 |

1000 |

25 |

57 |

60 |

80 |

2500 |

70 |

||||||

80 |

20 |

160 |

50 |

|||||||||||||

57 |

60 |

25000 |

55 |

400 |

40 |

42 |

50 |

1000 |

55 |

|||||||

160 |

40 |

80 |

40 |

|||||||||||||

160 |

40 |

42 |

50 |

1000 |

30 |

57 |

60 |

2500 |

75 |

|||||||

80 |

25 |

160 |

55 |

|||||||||||||

57 |

60 |

2500 |

55 |

500 |

40 |

42 |

50 |

1000 |

65 |

|||||||

160 |

40 |

80 |

45 |

|||||||||||||

200 |

40 |

42 |

50 |

1000 |

35 |

57 |

60 |

2500 |

80 |

|||||||

80 |

30 |

160 |

60 |

|||||||||||||

57 |

60 |

2500 |

60 |

650 |

40 |

42 |

50 |

1000 |

75 |

|||||||

160 |

45 |

80 |

55 |

|||||||||||||

250 |

40 |

42 |

50 |

1000 |

40 |

57 |

60 |

2500 |

90 |

|||||||

80 |

30 |

160 |

70 |

|||||||||||||

Рисунок 7. Криволинейная секция Рисунок 8. Роликовый спуск с подъемной секцией

Перемещение грузов по роликовым спускам.

Сопротивление передвижению единичного груза по наклонному роликовому спуску содержит три основных составляющих: F1, F2, F3.

Сопротивление от трения в подшипниках роликов

(1)

(1)

где Gp — вес вращающихся частей ролика;

т — число роликов, на которые опирается единичный груз;

fn — коэффициент трения покоя в подшипниках роликов;

dp — диаметр ролика;

dц — диаметр цапфы ролика.

Сопротивление от трения качения груза по роликам

F2 = 20Grfk.k.cos α/dp, (2).

где fk.k — коэффициент трения качения груза по роликам.

Учитывая, что обычно угол α не превышает 6—80, принимаем cos α = 1. Тогда (2) примет вид.

F2 = 2GrfK,K/dp. (3)

Сопротивление перемещению от скольжения груза по роликам

(4)

(4)

где fc – коэффициент трения скольжения по роликам.

Приняв cos α = 1, получим (2.4) в виде

(5)

(5)

Общее сопротивление передвижению единичного груза по роликовому спуску

(6)

При точных расчётах необходимо учитывать сопротивление от силы инерции роликов. Для одного ролика сопротивление от силы инерции

(7)

где J – момент инерции массы ролика;

nр – частота вращения ролика.

Движущая сила,

действующая на груз,

Для начала движения необходимо выполнить условия

(8)

(8)

Угол наклона роликового спуска определяется из выражения

(9)

(9)

В случае, когда грузы поступают на роликовый перегружатель один за другим без зазоров между ними, отсутствует скольжение грузов и

Fc = F1+F2

Тогда (9) имеет вид

(10)

(10)

На практике наибольшее распространение имеет режим работы, при котором грузы поступают на перегружатель с временными интервалами и располагаются на роликовом полотне с шагом lШ.Г. В зависимости от величины lШ.Г. и параметров роликов возможен их разгон грузом до скорости груза (VР = VГ) или до скорости (VР < VГ). После схода груза с ролика его скорость в момент набегания следующего груза может иметь значение VР = 0 или 0< VР < VГ. В соответствии с (11) при расположение грузов на роликовом спуске с шагом lШ.Г расчётный угол наклона

(11)

(11)

где lГ – длина груза по оси спуска;

k = 0.1…0.3 – коэффициент, зависящий от конструкции ролика и его скорости.

Число роликов, на которые одновременно опирается груз, определяется шагом роликов. При выборе шага опорных роликов следует учитывать возможность дополнительного наклона груза в сторону движения. В результате груз может упереться в ролик и остановиться . Дополнительный наклон груза возникает при его переходе с ролика на ролик, если центр тяжести груза окажется впереди линии опоры груза на нолик.

Как правило, при проектировании перегружателей положение центра тяжести грузов точно не может быть определено. Если есть уверенность, что центр тяжести перегружаемых грузов совпадает с геометрическим центром или его отклонение от геометрического центра не превышает 0,1*lГ, то шаг опорных роликов может быт определён из условия lШ.Р ≤ lГ/2, обеспечивающего опору груза на два ролика. Если возможно более значительное отклонение центра тяжести груза от геометрического центра тяжести груза (тары), то груз должен опираться на три ролика, что соответствует условию lШ.Р≤ lГ/3.

Конечная скорость груза на наклонном прямолинейном спуске роликового типа определяется из формулы

(12)

(12)

где lС – длина спуска

fC – коэффициент трения скольжения в подшипников роликов.

Гладкие спуски.

Область применения.

Применяются два вида устройств типа гладкий спуск: прямолинейные и спиральные (винтовые). В прямолинейных гравитационных спусках груз перемещается по прямой линии, в спиральных - по криволинейным траекториям. Для тарно-штучных грузов большей частью используют спуски прямоугольной формы с бортами (рис.9). Для перегрузки различных сыпучих материалов (кусковых, зернистых, порошкообразных) используют открытые и закрытые гладкие спуски, часто именуемые желобами. В качестве открытых спусков применяют желоба овальной, прямоугольной и треугольной формы. Закрытые желоба имеют форму круглых и прямоугольных труб. В закрытых спусках перегружаются обычно сильно пылящие сыпучие материалы. Рабочие поверхности гладких спусков, в основном, выполняются из металла стальные листы. В отдельных случаях материалом рабочей поверхности может служить текстолит и дерево.

Гладкие прямолинейные спуски используются практически во всех отраслях народного хозяйства: в машиностроении, приборостроении, химической промышленности, сельском хозяйстве, торговле, на транспорте. С их помощью осуществляется перегрузка грузов в различной таре: деревянные, пластмассовые, картонные, металлические ящики; поддоны из металла и пластмассы, контейнеры, мешки и т. д. Эти устройства также нашли применение для перегрузки сыпучих грузов, таких как литейные и строительные материалы, мелкое литье и т. д.

Прямолинейный гладкий спуск может выполнять функции перегрузочного устройства в различных транспортно-складских системах, осуществляя передачу груза с одного механизма на другой, рабочий орган которого расположен на более низкой отметке. Одновременно с перегрузкой прямолинейный спуск может выполнять операции по накоплению грузов и их выдаче в соответствии с заданным алгоритмом. Сравнительно легко осуществляются механизация загрузки гладкого спуска и автоматический режим управления, сблокированный с работой других механизмов линии.

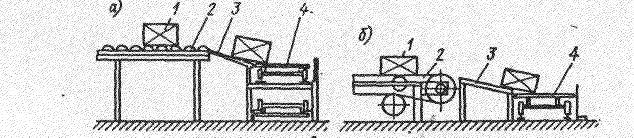

На рис. 10 показаны некоторые схемы совместной работы прямолинейных спусков для штучных грузов с другими транспортно-складскими механизмами. Схема перегрузки с напольной, конвейера на другой напольный конвейер, расположенный на более низкой отметке, показана на рис. 10,а. Груз 1, транспортируемый pоликовым конвейером 2, с помощью наклонной плоскости 3 передается на пластинчатый конвейер 4, расположенный перпендикулярно роликовому. На рис. 10, б груз1, транспортируемый ленточным конвейером 2, передается на гравитационное устройство 3 и далее на тележку 4 напольного горизонтально-замкнутого тележечного конвейера. На рис. 10, в показана перегрузка с механизма непрерывного транспорта на транспортирующее устройство дискретного типа. Груз 1, транспортируемый роликовым конвейером 2. передается на наклонную плоскость 4 и затем попадает на вилы самоходного погрузчика 5. Конвейер имеет отсекатель грузов 3 с электромагнитным приводом. Перегрузка начинается после того, как вилы погрузчика займут рабочее положение.

Рисунок 9. Гладкий

прямолинейный спуск

Прямолинейные спуски могут применяться при перегрузке тарно-штучных грузов с подвесных грузонесущих и толкающих конвейеров на различные устройства: напольные конвейеры; автопогрузчики, накопители, рабочие столы и т. д. Известно использование гладких спусков для разгрузки средств монорельсового транспорта, автотранспорта, железнодорожных вагонов и т.д.

Разнообразны схемы установки желобов для перегрузки сыпучих грузов. Широко применяются желоба для загрузки и разгрузки бункеров различного типа и различных транспортных механизмов: конвейеров, автопогрузчиков электротельферов с бадьями, самоходных тележек и т. д. Применяются желоба как перегрузочные устройства в конвейерных линиях сыпучих грузов.

Конечная скорость, которую груз имеет при выходе с гравитационного устройства, всегда ограничена рядом факторов: прочность тары и груза, геометрические параметры груза, условия перегрузки и т. д. Это обстоятельство ограничивает угол

наклона а прямолинейного спуска (см. рис.9) , который на практике не превышает 20—300. При таком угле наклона и значительной высоте перепада высот перегрузки (например, в случае спуска грузов с верхнего этажа на нижний) прямолинейное устройство будет иметь большую длину и занимать значительную площадь. В этих условиях целесообразно применение спуска спирального типа.

Рисунок

10. Схемы перегрузки

с помощью гладких прямолинейных спусков

а — с

напольного конвейера

на напольный, конвейер;

б

—

с ленточного конвейера

на

тележку

горизонтально-

замкнутого

конвейера;

в

— с напольного конвейера на

самоходный погрузчик.

закрытого Рисунок 11. Гладкий прямолинейный спуск

типа (желоб) для перегрузки

сыпучих грузов

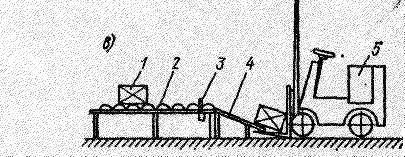

На рис.11. показана схема перегрузка сыпучих грузов в литейном цехе с помощью разветвленного закрытого желоба. Горелая земля и другие отходы засыпаются ленточными конвейерами 1 и 2 в два рукава желоба 3 и передаются на сборный конвейер 4.

Спиральные спуски.

Спиральные спуски имеют следующие преимущества по сравнению с прямолинейными: занимают меньшую площадь, могут иметь значительный угол наклона, обеспечивают подачу и выдачу грузов в различных направлениях. К недостаткам этого вида спусков относятся: интенсивное истирание рабочей поверхности спуска, возможность заклинивания грузов, трудности визуального контроля процесса перегрузки.

Спиральные спуски большей частью применяют для перегрузки мелких штучных грузов и грузов в мягкой таре (мешки, картонные ящики и т.д.). Спиральные спуски могут встраиваться в транспортные линии, например, между двумя напольными конвейерами, расположенными на разных отметках, или между другими транспортирующими механизмами как непрерывного действия, так и дискретными. Загрузка спиральных спусков может быть автоматизирована. При этом подача очередного груза на спуск производится обычно после получения сигнала о выходе предыдущего груза.

Перемещение штучных грузов по гладким спускам.

Для начала движения по наклонной плоскости штучному грузу необходимо преодолеть сопротивление перемещению

Fс = GTfn cos a, ( 13 )

где Gг — вес груза;α — угол наклона плоскости; fn — коэффициент трения покоя. Движущей силой является составляющая весовой нагрузки Fд = Gг sin a.

Таким образом, при использовании гравитационных устройств необходимо соблюдать условие

Sin α> Cos α fu.

Конечная скорость груза на наклонном спуске определяется по формуле

(14)

(14)

где h — высота подъема наклонной плоскости; lС — длина горизонтальной проекции спуска; fс — коэффициент трения скольжения; υH — начальная скорость движения груза. Значения коэффициентов трения fc и fa даны в табл. 3.

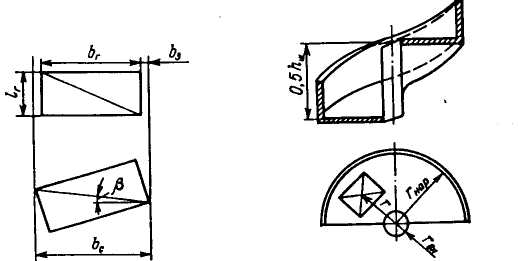

Гладкие спуски часто оборудуются бортами, что позволяет избежать падения груза в процессе его перемещения. Зазор b3 между грузом и бортом определяет ширину спуска (рис. 12)

bc = br+2b3. (15)

Наличие зазоров дает возможность грузу развернуться и при неблагоприятных условиях спуска (высокий коэффициент кромочного трения о борта) заклиниться между бортами. Положение заклинивания (рис. 12) можно характеризовать углом β. Чтобы заклинивание не произошло, в процессе перемещения должно соблюдаться условие tg β >f с, где fc — коэффициент трения скольжения груза по плоскости. В соответствии с рис. 12

(16)

(16)

Из условия заклинивания и с учетом (16 ) получим

(17)

(17)

Таблица 3. Коэффициенты трения различных грузов.

Наименование |

Коэффициент трения |

||||||

по стали |

по дереву вдоль волокон |

по резине |

по стальным роликам |

||||

покоя fП |

скольже-ния fc |

покоя fП |

скольжения fc |

покоя fП |

скольжения fc |

качения fk.k. |

|

Металлические изделия, металлическая тара Пиломатериалы, ящики деревянные Мешки Бетонные изделия |

0,25-0,35

0,5-0,7

0,55-0,65 0,5-0,6 |

0,2-0,3

0,4-0,5

0,4-0,55 0,4-0,5 |

0,55- -0,65 0,4-0,6

0,6-0,8 0,5-0,6 |

0,5-0,6

0,25- -0,45 0,3-0,5 0,4-0,5 |

0,6-0,7

0,6-0,7

0,65-0,75 ---------- |

0,45-0,65

0,5-0,65

0,6-0,7 ------------- |

0,004-0,005

0,05-0,08

0,1-0,2 0,06-0,08 |

Если перегружаются грузы различных габаритных размеров, то при расчете b3 следует принимать наибольшие значения lг и bГ. Полученную величину b3 необходимо сравнить с суммарной величиной отклонений δ геометрических параметров лотка и груза (тары) от номинальных значений. При этом должно соблюдаться условие b3≥∑δ

При перемещении по гладким спускам грузов, высота которых превышает длину и ширину основания, возможно опрокидывание груза. В этом случае необходимо соблюдение условия устойчивости груза:

hT ≤ k3 lГ/fc

где hт — расстояние от опорной плоскости до центра тяжести груза; k3 — коэффи циент запаса, принимаемый с учетом разброса fс. Важнейшими конструктивными параметрами спиральных (винтовых) спусков являются шаг hш, наружный rнар. и внутренний rвн. радиусы (рис. 13.). Наружный радиус может быть определен по формуле

rнар. = rвн +bг + 2b3, ( 18)

где rвн — внутренний диаметр, принимаемый по конструктивным соображениям;

br — ширина груза; b3 — зазор между грузом и бортами.

груза в спуске с бортами

Рисунок 13. К расчету спирального (винтового) спуска

Угол наклона спирального спуска не является величиной постоянной, как в прямолинейных спусках, а зависит от радиуса г:

tg α=hш/(2πr) (19)

где r — фактический радиус, rнар ≥ r≥ rвн.; hш — шаг спиральной линии.

Для обеспечения гравитационного перемещения груза на винтовом спуске должно соблюдаться условие

tg α=hш/(2πr)≥fc, ( 20)

где fс — коэффициент трения скольжения груза о поверхность спуска.

На груз, находящийся на спиральном спуске, кроме гравитационной силы действует центробежная сила. Под действием центробежной силы груз смещается к бортам и вступает с ними в контакт. При этом резко возрастает сопротивление передвижению и падает скорость груза. С уменьшением скорости снижается центро- бежная сила, груз смещается к центру, и скорость его в соответствии с (22) возра- стает. В известных пределах скорость груза на спиральном спуске саморегулируется, что позволяет в практических расчетах считать ее постоянной.

Из рис. 13 видно, что на груз при спиральном гладком спуске действуют: сила тяжести (гравитационная).

FГ = Gг sin α;

Сила от трения груза о рабочую поверхность:

Fn=Gг cos α fc ,

где fc – коэффициент трения скольжения;

Сила от трения груза о борта:

Fб = fkPGгυ2/(gr), (21)

где fkP – коэффициент кромочного трения.

Поскольку при равномерном движении

Fг = Fn + Fб,

то

скорость груза υ = (22)

(22)