- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 83. Неорганические теплоизоляционные материалы

К неорганическим теплоизоляционным материалам относят минеральную вату, стеклянное волокно, пеностекло, вспученные перлит и вермикулит, асбестосодержащие теплоизоляционные изделия, ячеистые бетоны и

др.

Минеральная вата и изделия из нее. Минеральная вата — волокнистый теплоизоляционный материал, получаемый из силикатных расплавов. Сырьем для ее производства служат горные породы (известняки, мергели, доломиты, глинистые сланцы, базальты, граниты, диориты и др.), отходы металлургической промышленности (доменные и топливные шлаки) и промышленности строительных материалов (бой глиняного и силикатного кирпича) .

Производство минеральной ваты состоит из двух основных технологических процессов: получение силикатного расплава и превращение этого расплава в тончайшие волокна. Силикатный расплав образуется в вагранках—шахтных плавильных печах, в которые загружают минеральное сырье и топливо (кокс). Расплав с температурой 1300—1400 °С непрерывно выпускают из нижней части печи.

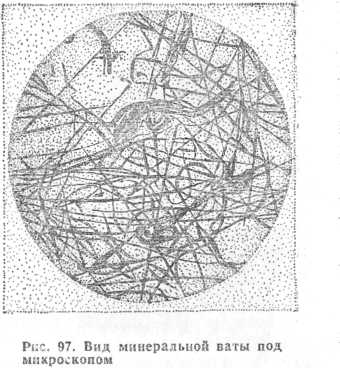

Существует два способа превращения расплава в минеральное волокно': дутьевой и центробежный. Сущность дутьевого способа заключается в том, что на струю жидкого расплава, вытекающего из летки вагранки, воздействует струя водяного пара или сжатого газа. Центробежный способ основан на использовании центробежной силы для превращения струи расплава в тончайшие минеральные волокна толщиной 2—7 мкм и длиной 2—40 мм. Полученные волокна осаждаются в камере волокно- осаждения на движущуюся ленту транспортера. Минеральная вата — это рыхлый материал, состоящий из тончайших переплетенных минеральных волокон (рис. 97) и небольшого количества стекловидных включений (шариков, цилиндриков и др.), так называемых корольков.

Чем меньше в пате ко- ролькоз, тем выше ее качество.

В з ависимости от плотности минеральная вата подразделяется на марки 75, 100,

125 и 150. Она огнестойка, не гниет, мало- гигроскопична и имеет низкую теплопроводность —0,04—0,05 Вт/

/(м-°С).

Минеральная вата хрупка, и при ее укладке образуется много пыли, поэтому вату гранулируют, т. е. превращают в рыхлые комочки — гранулы. Их используют в качестве теплоизоляционной засыпки пустотелых стен и перекрытий. Сама минеральная вата является как бы полуфабрикатом, из которого выполняют разнообразные теплоизоляционные минераловатные изделия: войлок, маты, полужесткие и жесткие плиты, скорлупы, сегменты и др.

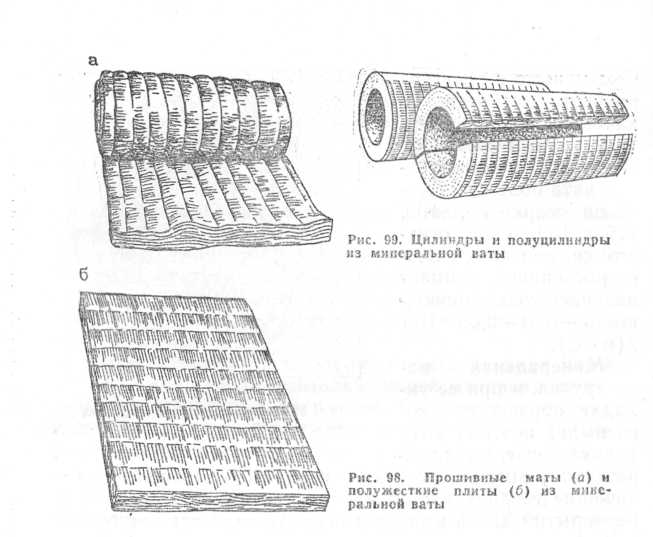

Минераловатные маты представляют собой листовой или рулонный материал, состоящий из минеральной ваты, покрытой с одной или двух сторон битуминизирован- ной бумагой, прошитый прочными нитками. Размеры матов: длина 3000—5000, ширина 500 и 1000, толщина 50— 100 мм (рис. 98, а).

Маты выпускают марки 100 (по величине плотности), теплопроводность их 0,04 Вт/(м-°С). Маты применяют для теплоизоляции ограждающих конструкций жилых и промышленных зданий, технологического оборудования и трубопроводов.

Плиты из минеральной ваты на синтетическом связующем (рис. 98, б) изготовляют длиной 900—1800, шириной 500—1000 и толщиной 40—100 мм. По плотности плиты подразделяют на марки 50, 75, 125, 175, 200 и 300. Теплопроводность их 0,044—0,058 Вт/(м-°С).

Плиты используют для тепловой изоляции строительных конструкций, промышленного оборудования и трубопроводов.

Минераловатные плиты на битумном связующем служат для утепления бесчердачных покрытий и чердачных перекрытий, теплоизоляции стен жилых и промышленных зданий, а также для изоляции поверхности промышленного оборудования.

Для изоляции трубопроводов (рис. 99) широко применяют минераловатные изделия — полуцилиндры и цилиндры, обладающие такими же показателями физикомеханических свойств, что и минераловатные плиты.

Стеклянная вата и изделия из нее. Стеклянная вата- материал, состоящий из беспорядочно расположенных стеклянных волокон, полученных из расплавленного сырья. Сырьем для производства стекловаты служит сырьевая шихта для варки стекла (кварцевый песок,

кальцинированная сода и сульфат натрия)' или стекольный бой. Производство стеклянной ваты и изделий из нее состоит из следующих технологических процессов: вар* ка стекломассы в ванных печах при 1300—1400 °С, изготовление стекловолокна и формование изделий.

Стекловолокно из расплавленной массы получают способами вытягивания или дутьевым. Стекловолокно вытягивают штабиковым (подогревом стеклянных палочек до расплавления с последующим их вытягиванием в стекловолокно, наматываемое на вращающиеся барабаны) и фильерным (вытягиванием волокон из расплавленной стекломассы через небольшие отверстия—фильеры с последующей намоткой волокон на вращающиеся барабаны) способами. При дутьевом способе расплавленная стекломасса распыляется под действием струи сжатого воздуха или пара.

В зависимости от назначения вырабатывают текстильное и теплоизоляционное (штапельное) стекловолокно. Средний диаметр текстильного волокна 3—7 мкм, а теплоизоляционного 10—30 мкм.

Стеклянное волокно значительно большей длины, чем волокна минеральной ваты и отличается большими химической стойкостью и прочностью. Плотность стеклянной ваты 75—125 кг/м3, теплопроводность 0,04—0,052 Вт/(м/°С), предельная температура применения стеклянной ваты 450 °С. Из стекловолокна выполняют маты, плиты, полосы и другие изделия, в том числе тканые.

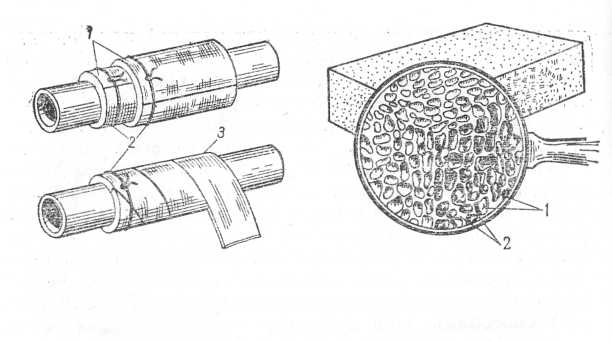

Маты и полосы изготовляют из непрерывного стеклянного волокна, скрепленного прошивкой стеклонитью. Плотность этих изделий не более 175 кг/м3, теплопроводность не более 0,04—0,05 Вт/(м-°С). Маты выпускают длиной 1000—3000, шириной 200—700, толщиной 10— 50 мм. Длина полос 500—5000, ширина 30—250, толщина 10—50 мм. Для изоляции трубопроводов диаметром 108 мм и аппаратов используют маты, а полосы — для трубопроводов диаметром до 108 мм.

Изоляцию матами трубопроводов (рис. 100) выполняют в один или два слоя ( с перекрытием швов). Каждый слой закрепляется бандажными кольцами через 100—250 мм ( в зависимости от ширины изделия),

Полуоюесткие плиты из стеклянного волокна на синтетическом связующем оклеены с одной или двух сторон стеклотканью, алюминиевой фольгой или без оклейки. Плотность плит не более 75 кг/м3, теплопроводность не

Рис. 100. Тепловая изоляция трубо- Рис. 101. Структура пеностекла проводов изделиями из стеклово- j — поры; 2 — плотное вещество локна

1 — маты; 2 — проволочные кольца; 3 — полосы

утепления стен, перекрытий, кровель и других частей зданий, а в виде полуцилиндров, скорлуп и сегментов — для изоляции тепловых агрегатов и теплосетей, где температура не превышает 300 °С. Кроме того, пеностекло слу- жит звукопоглощающим и одновременно отделочным материалом Для аудиторий, кинотеатров и концертных залов.

Вспученный перлит — высокопористый материал в виде зерен преимущественно белого цвета, получаемый вспучиванием природного перлита при обжиге его во вращающихся или шахтных печах при 900—1200 °С. В процессе обжига из горной породы интенсивно удаляется структурно связанная вода, что приводит к получению высокопористого материала. Объем перлита при обжиге может увеличиваться в 5—12 раз и более.

Насыпная плотность вспученного перлита при крупности зерен и кусков 5—20 мм 250—600 кг/м3, а перлитового песка — 100—500 кг/м3, теплопроводность 0,07— 0,08 Вт/(м-°С).

Вспученный перлит в виде песка и щебня применяют как легкий заполнитель при изготовленгши разнообразных теплоизоляционных изделий. В качестве связующих материалов используют портландцемент, пластичные глины, растворимое стекло, нефтяной битум, синтетические смолы и др. Получаемые изделия (плиты, полуцилиндры, сегменты и др.) имеют плотность 250—500 кг/м3 и теплопроводность 0,05—0,2 Вт/(м-сС).

Изделия из вспученного перлита употребляют в различных областях в зависимости от температуростойкости связующих веществ, которые были использованы для их производства. Так, изделия на цементном вяжущем или растворимом стекле предназначены для тепловой изоляции горячих поверхностей заводских печей, котлов, трубопроводов и др., изделия на основе органических связующих (битумы, синтетические смолы и др.) — для утепления строительных конструкций и холодильников.

Вспученный вермикулит — высокопористый сыпучий материал в виде чешуек золотистого цвета, полученный путем вспучивания при обжиге природного вермикулита.

Технология производства вспученного вермикулита состоит из следующих основных операций: дробление природного вермикулита, рассев его на фракции, обжиг в шахтных или вращающихся печах, фракционирование вспученного вермикулита.

Процесс вспучивания вермикулита при нагревании до 1000—1100 °С происходит благодаря энергичному выделению из зерен минерала паров химически связанной воды. При этом объем его увеличивается по сравнению с первоначальным в 20 и более раз.

Вспученный вермикулит характеризуется высокой пористостью, малой теплопроводностью и повышенной огнестойкостью. Этот материал в виде зерен размером 1— 15 мм и плотностью 100—200 кг/м3 используют в качестве засыпки изолируемых поверхностей с температурой до 1100 °С, а также для изготовления формованных изделий.

В качестве связующих веществ при производстве теплоизоляционных изделий из вспученного вермикулита применяют цемент, гипс, пластичную глину, битум, растворимое стекло, синтетические смолы и др. Добавками служат волокнистые материалы, например асбест, стекловолокно и др.

Изделия из вспученного вермикулита (плиты, полуцилиндры, сегменты и др.) имеют плотность 250— 500 кг/м3 и теплопроводность 0,05—0,11 Вт/(м-°С). Они предназначены для тех же целей, что и изделия из вспученного перлита.

Асбестосодержащие материалы и изделия. К материалам и изделиям из асбестового волокна без добавок или с добавкой связующих веществ относят асбестовые бумагу, шнур, ткань, плиты и др. Асбест может быть также частью композиций, из которых изготовляют разнообразные теплоизоляционные материалы (совелит и др). В рассматриваемых материалах и изделиях использованы ценные свойства асбеста: температуростойкость, высокая прочность, волокнистость и др.

Асбестовая бумага — огнестойкий листовой или рулонный материал. Размеры листов 1000X950, толщина 0,5; 1 и 1,5 мм. Бумагу в рулонах выпускают с шириной полотна 670, 950 и 1150, толщиной 0,3; 0,4; 0,5; 0,65 и 1 мм. Плотность асбестовой бумаги 650—1500 кг/м3, теплопроводность 0,1 Вт/(м-°С), предельная температура применения 500 °С.

Асбестовый шнур изготовляют диаметром 0,75—55 мм из нескольких крученых нитей с сплетением или без него. Шнуры наматывают в бобины, клубки или бухты и упаковывают в бумагу или полиэтиленовую пленку. Асбестовые шнуры применяют для тепловой изоляции тру

Рис. 102. Тепловая изоляция трубопроводов асбестовой тканью

а — для снижения теплопотерь; б — для предохранения от ожогов; 1 — парусина; 2 — проволочное кольцо; 3 — асбестовая ткань; 4 нить; 5 — проволока

бопроводов малых диаметров (до 89 мм) и промышленного оборудования при температурах теплоносителя до 500 °С.

Асбестовую ткань, полученную прядением асбестовых нитей на ткацких станках, выпускают в виде полотнищ длиной до 25 м, шириной 1—1,5 м, толщиной 1,4—3,5 мм, свернутых в рулоны. Плотность асбестовой ткани около G00 кг/м3, теплопроводность около 0,1 Вт/(м-°С). Используют такую ткань для обшивки горячих трубопроводов малых диаметров в один или несколько слоев (рис. 102). Продольные и поперечные швы покровного слоя из асбестовой ткани сшивают тонкой проволокой.

Поверхность трубопроводов, покрытых асбестовой тканью, обшивают парусиной или окрашивают красками.

Теплоизоляционные асбестовые матрицы изготовляют в виде тюфяков, сшитых из асбестовой ткани, с наполнителем из сыпучих или волокнистых теплоизоляционных материалов (минеральной или стеклянной ваты, волокнистого асбеста). Толщина матрацев 30—50 мм, длина 8—10 м, ширина по требованию. Плотность асбестовых матрацев 300—400 кг/м3, теплопроводность 0,09—• 0,11 Вт/(м-°С).

Матрацы простегивают насквозь и прошивают по периметру асбестовой нитью. Готовые матрацы свертывают в рулоны. Употребляют матрацы в качестве съемной изоляции фланцевых соединений арматуры, механизмов и т. д.

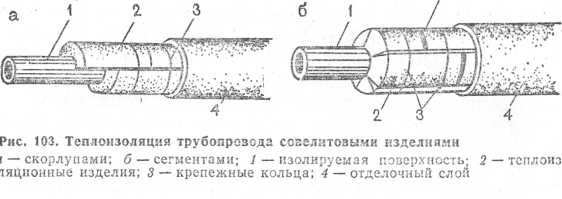

Совелит — наиболее распространенный в нашей стране асбестомагнезиальный теплоизоляционный материал, сырьем для производства которого служат доломит (80%) и распушенный асбест (20 %), Совелитовый по

рошок затворяют водой и накосят ка изолируемую поверхность.

На основе совелитового порошка изготовляют плиты длиной 500, шириной 170, 250, 500, толщиной 40—75 мм, сегменты и полуцилиндры длиной 500, внутренним диаметром 57—426, толщиной 40—80 мм. Плотность сбве- литовых изделий в сухом состоянии не более 400 кг/м3, теплопроводность не более 0,083 Вт/(м-°С).

Совелитовые изделия применяют для тепловой изоляции энергетического и технологического оборудования, а также трубопроводов при температуре изолируемых поверхностей до 500 °С. Изделия устанавливают насухо или на мастике со смещением поперечных швов и крепят бандажными кольцами (два на длину полуцилиндра). Теплоизоляционный слой должен быть защищен покровным слоем (рис. 103).

Алюминиевая фольга (альфоль) — новый теплоизоляционный материал, представляющий собой ленту гофрированной бумаги с наклеенной на гребне гофров алюминиевой фольгой. Данный вид теплоизоляционного материала в отличие от любого пористого материала сочетает низкую теплопроводность воздуха, заключенного между листами алюминиевой фольги, с высокой отражательной способностью самой поверхности алюминиевой фольги. Алюминиевую фольгу для целей теплоизоляции выпускают в рулонах шириной до 100, толщиной 0,005— 0,03 мм.

Практика использования алюминиевой фольги в теплоизоляции показала, что оптимальная толщина воздушной прослойки между слоями фольги должна быть 8— 10 мм, а количество слоев должно быть не менее трех. Плотность такой слоевой конструкции из алюминиевой фольги 6—9 кг/м3, теплопроводность — 0,03— 0,08 Вт/(м-0С).

: Алюминиевую фольгу употребляют в качестве отражательной изоляции в теплоизоляционных слоистых конструкциях зданий и сооружений, а также для теплоизоляции поверхностей промышленного оборудования и трубопроводов при температуре 300 °С.