- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 56. Производство железобетонных изделий

Технология железобетонных изделий. Производство железобетонных изделий включает следующие основные технологические процессы: приготовление бетонной смеси, изготовление арматуры и армирование изделий, формование, тепловлажностная обработка и отделка лицевых поверхностей изделий.

Приготовление бетонной смеси. Бетонную смесь, как правило, приготовляют в бетоносмесительном цехе, расположенном в непосредственной близости от формовочных цехов. Особенности приготовления бетонной смеси различных видов подробно рассмотрены в главе 8.

Изготовление арматуры. Обычную ненапрягаемую арматуру в виде сварных сеток и каркасов изготовляют в арматурном цехе заводов железобетонных изделий. Поступающую на завод в мотках (бухтах) или прутках арматуру на специальных станках очищают от окалины и ржавчины, правят и режут на стержни заданной длины. Затем стержням гнутьем на станках придают требуемую форму. Отдельные стержни соединяют в сетки и каркасы контактной сваркой на многоточечных сварочных аппаратах. Готовые арматурные сетки и каркасы транспортируют в формовочные цеха завода, где их укладывают в заранее подготовленные формы.

Напрягаемую арматуру в виде отдельных стержней или пучков в формовочном цехе, на стендах и в формах предварительно (до бетонирования) натягивают при помощи гидравлических домкратов или электротермическим способом. Стенды и металлические формы имеют специальные упоры для закрепления натянутой арматуры, которая удерживается в натянутом состоянии до тех пор, пока уложенный в форму бетон не наберет определенной прочности, обеспечивающей надежное сцепление его с арматурой (обычно 20 МПа и более).

Формование изделий. Процесс формования железобетонных изделий состоит из следующих основных операций: очистки, сборки и смазки форм, укладки в форму арматуры, укладки в форму бетонной смеси и ее уплотнения.

Качество железобетонных изделий в значительной мере зависит от качества формы и, в частности, от точности ее размеров и жесткости. При массовом изготовлении изделий используют металлические формы. Формы очищают от остатков затвердевшего бетона ранее изготовленных изделий, собирают, а затем смазывают различными эмульсионными составами, препятствующими сцеплению бетона изделия с металлом формы.

Бетонная смесь поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает.

Уплотнять бетонную смесь можно различными способами: вибрированием, вакуумированием, центрифугированием, прессованием, прокатом, трамбованием и т. д. Наиболее распространен способ виброуплотнения, при котором используют стационарные виброплощадки, поверхностные и глубинные вибраторы. При уплотнении на виброплощадках (этот способ применяют чаще других) форму устанавливают на виброплощадку, и бетонная смесь быстро уплотняется за счет вибрации, создаваемой специальными механизмами. Хорошего уплотнения бетонной смеси достигают при комбинированной вибрации, например снизу и сверху или при сочетании вибрирования с последующим вакуумированием, способствующим отсосу излишней воды из бетонной смеси, а вместе с этим и повышению плотности и прочности бетона изделий.

При производстве некоторых видов полых изделий (трубы, опоры линий электропередач и т. д.) для уплотнения бетонной смеси применяют центрифугирование на центробежных станках — центрифугах.

Тепловлажностная обработка изделий. Для ускорения твердения бетона свежесформованные изделия подвергают тепловлажностной обработке. На заводах железобетонных изделий используют следующие виды тепловлажностной обработки бетона: пропаривание при нормальном давлении и температуре 70—100 °С, контактный обогрев при 100 °С, запаривание в автоклавах при 174— 190°С и давлении 0,8—1,2 МПа (изб.), электропрогрев и др. Наиболее распространено пропаривание изделий при нормальном давлении. Пропаривают изделия в камерах непрерывного или периодического действия. Камера непрерывного действия нредставляет собой туннель, в который с одной стороны на вагонетках непрерывно поступают сформованные изделия, а с другой стороны выходят изделия с уже затвердевшим бетоном. В процессе движения по камере изделия проходят зоны подогрева, изотермического прогрева и охлаждения. В каждой зоне поддерживается требуемый температурно-влажностный режим. При этом за 8—14 ч бетон изделий приобретает прочность, равную примерно 70 % марочной.

Чаще всего устраивают камеры периодического действия ямного типа — ямы с кирпичными или бетонными стенами. Сверху каждую камеру закрывают съемной крышкой, снабженной водяным затвором, препятствующим потере пара.

Сформованные изделия, находящиеся в формах или на поддонах, загружают в камеру при помощи крана в несколько рядов по высоте. Камеру закрывают крышкой и через трубы с отверстиями в нее подают пар. Температура в камере постоянно повышается до максимальной, а изделия прогреваются на всю толщину. Затем дают экзотермическую выдержку, после которой изделия постепенно охлаждают. Продолжительность пропаривания изделия в этом случае 12—16 ч.

В пропарочных полуавтоматических камерах ямного типа конструкции проф. Л. А. Семенова предусмотрена двухсторонняя подача пара. Сначала пар в течение 2— 3 ч подают в камеру через нижние трубы, что обеспечивает предварительный прогрев изделий до 80—90°С. Затем пар начинают вдувать только через верхние трубы. Образовавшаяся ранее паровоздушная смесь отжимается вниз и удаляется из камеры через отводную трубу, а вся камера заполняется чистым паром с температурой 100°С. Изделия в среде чистого пара по всей высоте камеры нагреваются быстрее и равномернее. В данном случае продолжительность пропаривания сокращается до 8—10 ч.

При контактном обогреве изделия твердеют за счет теплоты, получаемой от нагреваемых поверхностей форм, например от стенок паровых отсеков кассет. Тонкостенные железобетонные изделия при контактном обогреве, не соприкасаясь с паром, быстро нагреваются до 100°С.

При запаривании изделие помещают в автоклав, представляющий собой стальной цилиндр диаметром 2—• 3,6 м, длиной до 21 м со съемными крышками с обоих торцов. Внутри автоклава по всей его длине уложен узкоколейный путь, по которому продвигаются вагонетки с изделиями.

В автоклаве создают давление насыщенного пара 0,8—1,2 МПа (изб.), при этом температура запариваемых изделий повышается до 174—190 °С. При запаривании в течение 8—10 ч получают изделия с высокой прочностью и долговечностью. Автоклавной обработке подвергают изделия, изготовленные на смешанном известково-песчаном и известково-шлаковом вяжущем, а также изделия, при изготовлении которых до 50 % портландцемента было заменено молотьш кварцевым песком. Широко используют также автоклавную обработку при производстве изделий из ячеистых бетонов. Среди других методов ускорения твердения бетона изделий следует назвать электропрогрев, прогрев инфракрасными лучами и др.

Отделка лицевых поверхностей изделий. В настоящее время большое внимание уделяется внешнему виду крупнопанельных зданий, совершенствуется технология индустриальной отделки наружных стеновых панелей. Основные требования к отделке лицевых (фасадных) поверхностей стеновых панелей состоят в следующем: хорошее декоративное (архитектурно-художественное) оформление, экономичность изготовления и эксплуатации, высокое качество и долговечность. Выполнение этих требований должно сочетаться с технологичностью операций по отделке и возможностью их осуществления в заводских условиях.

Различают несколько видов отделки фасадных поверхностей наружных стеновых панелей, выполняемых в заводских условиях: фактурная обработка поверхностного слоя конструктивного бетона, отделка цветными растворами и бетонами, отделка слоем песка, дробленого камня и стекла, облицовка керамическими (см. рис. 59) и стеклянными плитками и др.*

Эффективность того или иного вида отделки определяется совокупностью затрат при изготовлении и ожидаемых затрат на капитальный ремонт фасадных поверхностей за весь период эксплуатации жилых зданий.

Способы производства железобетонных изделий. На современных предприятиях сборного железобетона применяют следующие способы производства: стендовый, поточно-агрегатный, конвейерный, кассетный и непрерывного вибропроката.

При стендовом способе производства железобетонные изделия изготовляют в неподвижных формах, а технологические механизмы и агрегаты перемещаются от поста к посту и последовательно на каждом посту выполняют соответствующие операции.

Железобетонные изделия изготовляют на плоских стендах или матрицах. Сформованные конструкции твердеют на месте их формования. Для ускорения твердения в тело стенда или матрицы закладывают трубы, через которые пропускают горячую воду или пар, кроме того, используют электрообогрев конструкций.

Стендовым способом формуют, как правило, крупногабаритные изделия, например тяжелые колонны и балки, фермы, мостовые конструкции преимущественно с предварительно напряженной арматурой. Однако этот способ требует больших производственных площадей. Положительным в стендовой технологии является возможность организовать производство в короткие сроки без больших капитальных затрат, а также простота применяемого оборудования, поэтому стендовый способ используют на полигонах, а также в заводских условиях.

При поточно-агрегатном способе производства формуемые железобетонные изделия перемещают по потоку от одного технологического поста к другому при помощи транспортных средств. В соответствии с характером работы на каждом посту установлено стационарное оборудование— агрегаты, которые в большинстве случаев выполняют отдельные технологические операции. Обычно на поточной линии создают посты распалубки, подготовки форм, укладки и натяжения арматуры, формования, ускоренного твердения бетона, контроля и доводки готовой продукции. Время выполнения работ на различных постах неодинаково и колеблется от 2—5 мин до 6—10 ч. Для равномерной загрузки всех агрегатов и сокращения общей продолжительности технологического цикла предусматривается дублирование постов с наиболее продолжительными операциями.

Для производства, организованного по поточно-агрегатному способу, требуются наибольшие производственные площади, капитальные затраты и время. К положительным особенностям поточно-агрегатного способа следует отнести наличие сравнительно несложного технологического оборудования, а также гибкость производства, позволяющего путем переналадки оборудования легко переходить от изготовления одного типа изделий к другому.

При конвейерном способе производства формуемые на поддонах-тележках железобетонные изделия перемещаются по технологическому потоку с заданным принудительным ритмом. Этот способ характеризуется максимальным расчленением производственного процесса на отдельные операции, каждую из которых выполняют на отдельном посту. При выборе количества постов и технологического оборудования стремятся к тому, чтобы длительность выполнения операций на них была по возможности одинаковой.

Конвейеры в зависимости от вида движения могут быть пульсирующие (тележечные) и непрерывные (цепные). Изделия на пульсирующем конвейере перемещаются от одного поста к другому через строго определенный промежуток времени, в течение которого заканчивается выполнение закрепленных за каждым постом операций. Изделия на непрерывном конвейере движутся с постоянной скоростью от одного поста к другому. Посты оснащены оборудованием непрерывного действия.

Ко всем постам конвейер доставляет необходимые детали и полуфабрикаты: арматурные каркасы, бетонную смесь, раствор, облицовочные плитки и т. п. Параллельно линии формования установлены камеры тепловлажностной обработки изделий.

Конвейерная технология из-за большой металлоемкости оборудования и поддонов-тележек может быть организована только на заводах большой мощности, выпускающих небольшой ассортимент изделий.

Совершенствование конвейерного способа привело к созданию новой конструкции формующей установки — двухъярусного прокатного стана.

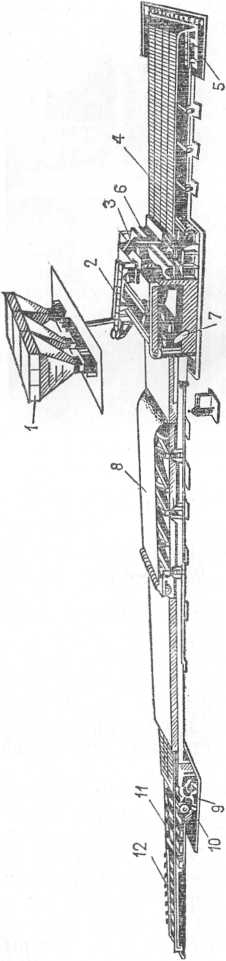

Двухъярусный прокатный стан (рис. 68) представляет собой вертикально-замкнутый конвейер из форм-ваго- неток, движущихся с пульсирующим ритмом. На верхнем ярусе размещено оборудование для изготовления изделий (механизмы и приспособления для укладки бетонной смеси и арматуры, формования и калибровки изделий), а нижний ярус является камерой тепловой обработки щелевого типа.

Рис. 68. Двухъярусный прокатный стан

Стан работает в принудительном ритме, равном 18 мин, в том числе время на перемещение формы с одного поста на другой составляет 10 мин. Средняя скорость движения форм-вагонеток 20—30 м/ч.

Посты на двухъярусных станах расположены в следующей последовательности. На первом посту очищают п собирают форму, затем на ее внутреннюю поверхность пневматическими распылителями наносят тонкий слой смазки. После этого в форму укладывают арматурный каркас или натягивают арматуру электротермическим способом. На следующем посту бетоноукладчик заполняет приготовленную форму бетонной смесью, распределяет и уплотняет. Для уплотнения смеси используют нибропасадки и виброплощадки. С помощью двух пар виброреек и двух заглаживающих валиков, установленных на стане, смесь окончательно уплотняют и отделывают верхнюю поверхность изделий. На следующем посту контролируют качество отформованных изделий и устраняют дефекты наружной поверхности. После частичной тепловлажностной обработки в камере на верхнем ярусе изделие в форме-вагонетке при помощи подъемникаснижателя опускается с верхнего яруса на нижний в камеру окончательной тепловой обработки щелевого типа. Теплоносителем служит пар, подаваемый в камеры. При заданном режиме тепловой обработки изделие за 4,5 ч набирает прочность, равную 70 % проектной.

После выхода формы-вагонетки из камеры тепловой обработки выполняются операции подъема формы с нижней ветви стана на верхнюю, распалубки изделия, съема его мостовым краном и подачи для окончательной доводки поверхностей на вертикальном отделочном конвейере. Затем изделия транспортируют на склад готовой продукции. Освобождаемые формы-вагонетки вновь поступают на пост очистки и смазки.

Технология изготовления железобетонных изделий на двухъярусных станах предусматривает узкую специализацию каждого стана по изготовлению одного-двух изделий. Наличие на заводах нескольких станов позволяет изготовлять на них изделия довольно широкой номенклатуры (плиты и панели перекрытий, панели внутренних и наружных стен, колонны, ригели и др.).

Кассетный способ — качественно новая форма стендовой технологии, получившая широкое развитие в производстве железобетонных изделий для крупнопанельного домостроения. Основной особенностью кассетного способа производства является вертикальное формование изделий в стационарных кассетных установках, состоящих из нескольких вертикальных металлических форм — отсеков (рис. 69). В каждый отсек помещают арматурный каркас, после чего его заполняют бетонной смесью. Уплотняют смесь навесными или глубинными вибраторами.

Для тепловой обработки изделий в кассетных формах использован контактный обогрев их через стенки тепловых отсеков, в которые подают пар с температурой около 100°С. Отличительная черта данного вида тепловой обработки — почти полная изоляция обогреваемого изделия от воздушной среды, а также исключение влагообмена между бетоном и теплоносителем. Режим тепловой обработки изделий в кассетных формах характеризуется быстрым подъемом температуры в изделиях до 85— 95 °С. Общая продолжительность процесса до 6—10 ч.

Рис. 69. Кассетная установка

После завершения тепловой обработки стенки отсеков кассетной установки несколько раздвигают гидравлическими домкратами, и изделие мостовым краном вынимают из отсека и переносят к месту охлаждения или на склад готовой продукции.

Кассетным способом изготовляют внутренние несущие стопопыс панели, панели перекрытий, лестничные марши и площадки, балконные плиты и другие железобетонные изделия. Кассетный способ производства железобетонных изделий по сравнению с ранее рассмотренными обеспечивает более высокую производительность труда, требует меньших производственных площадей, расхода пара и электроэнергии.

Способ непрерывного вибропроката. Новым направлением в развитии конвейерного способа является изго- товление железобетонных изделий на вибропрокатных . г.-шах конструкции Н. Я. Козлова. Этот метод позволяет осуществить непрерывный, полностью механизированный и автоматизированный процесс производства железобетонных изделий. Весь процесс изготовления изделий, начиная от приготовления бетонной смеси и кончая выдачей готового изделия, выполняется на установке непре

Рис. 70. Вибропронатная установка

1 — дозировочное отделение; 2—шнек-смеситель; 3 — бетоносмеситель; 4 — формующая лента; 5 — натяжная станция; 6 — формующая секция; 7 — калибрующая секция; 8 — секция термической обработки; 9 — привод стана; 10— приводная станция; 11 — обгонный рольганг; 12 — опрокидыватель

чательно уплотняется смесь и калибруется изделие до нроектной толщины калибрующим механизмом.

Твердеют изделия в секции тепловой обработки — щелевой камере длиной 60 м при помощи контактного прогрева за счет подачи пара с температурой 105— 1Ю°С под формующую ленту. Изделия в этой секции стана плотно закрыты со всех сторон: снизу формующей лентой, сверху паронепроницаемой теплостойкой накры- вочной лентой, а с боков бортоснасткой. Через 30— 40 мин после начала прогрева изделия подогреваются до максимальной температуры 95—98°С. Эта температура поддерживается до конца тепловой обработки, продолжающейся 2 ч для тяжелых бетонов и 4 ч для легких бетонов па пористых заполнителях. Скорость формующей лепты 15—30 м/ч, что согласуется со временем тепловой обработки, необходимым для получения прочности бетона изделия в пределах 50—60 % проектной в момент съема их с формующей ленты стана.

По окончании тепловой обработки изделия переходят па открытый участок формующей ленты, а затем на обгонный рольганг, автоматически включающийся при поступлении на него изделия и передающий его на опрокидыватель, последний переворачивает изделие из горизонтального положения в вертикальное. Далее это изделие мостовым краном снимают с опрокидывателя и транспортируют в вертикальном положении на склад готовой продукции или к месту комплектации изделий.

И настоящее время способом вибропроката изготовляют плоские железобетонные панели перекрытий, панели для внутренних межкомиатных и межквартирных несущих стен толщиной 140 мм, размером на комнату, керамзитобетонные панели наружных стен толщиной до 320 мм для 9—17-этажных крупнопанельных жилых до- м< в, часторебристые тонкостенные железобетонные скорлупы, используемые для покрытия жилых и производственных зданий, а также ребристые и плоские плиты для городских подземных коллекторов.

Контроль качества железобетонных конструкций. Качество готовых железобетонных изделий контролируют работники ОТК завода в процессе их приемки. Изделия делят на партии, каждая из которых содержит предусмотренное соответствующим ГОСТом количество изделий.

Контроль качества изделий включает проверку их внешнего вида, формы, линейных размеров, толщины защитного слоя, расположения арматуры и закладных деталей, фактической отпускной прочности бетона и ее соответствие проектной, а также при необходимости определение плотности бетона (для ограждающих конструкций). Отобранные из каждой партии изделий контрольные образцы испытывают на прочность, жесткость и трещиностойкость.

Каждое изделие, удовлетворяющее требованиям соответствующего стандарта или ТУ, маркируют несмываемой краской при помощи трафарета. В маркировке указывают: паспортный номер изделия, индекс (тип) изделия, марку завода-изготовителя, номер браковщика ОТК, а иногда и дату изготовления. На каждую партию изделий составляют паспорт в двух экземплярах, один из которых передают потребителю, а второй оставляют на за- воде-изготовителе.