- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 50. Приготовление, транспортирование и укладка бетонной смеси

В производстве бетонных и железобетонных работ основными технологическими процессами являются приготовление, транспортирование, укладка и уплотнение бетонной смеси с последующим уходом за бетоном и контролем его прочности. От правильности выполнения перечисленных выше процессов во многом зависит качество бетонных и железобетонных конструкций.

Приготовление бетонной смеси. В современном строительстве приготовление бетонной смеси в основном сосредоточено на автоматизированных бетонных заводах и в бетоносмесительных узлах предприятий по производству сборного железобетона, которые в централизованном порядке снабжают бетонной смесью несколько строительных объектов. Это дает несомненные технико-экономические преимущества по сравнению с приготовлением смеси на временных маломеханизированных и маломощных приобъектных бетоносмесительных установках.

Процесс приготовления бетонной смеси состоит из дозирования всех компонентов бетонной смеси и перемешивания их до получения однородной массы.

На бетонных заводах и в бетоносмесительиых цехах материалы дозируют полуавтоматическими и автоматическими дозаторами, которые обеспечивают высокую точность дозирования, быстроту цикла взвешивания и легкость управления. Точность дозирования не должна превышать для цемента и воды ±1 % (по массе) и для заполнителей ±2 %• Количество материалов, подлежащих дозированию на один замес бетоносмесителя, определяют исходя из расхода материалов на 1 м3 бетонной смеси и значения коэффициента выхода бетонной смеси.

Компоненты бетонной смеси перемешивают в бетоносмесителях периодического или непрерывного действия. Бетоносмесители по способу перемешивания бывают со свободным падением материалов и с принудительным их перемешиванием.

Подвижные бетонные смеси обычно приготовляют в бетоносмесителях периодического действия со свободным падением материалов. Главным рабочим органом этих бетоносмесителей является вращающийся барабан с лопастями на внутренней поверхности. При вращении барабана загруженные в него материалы захватываются лопастями, поднимаются на некоторую высоту и затем падают вниз, перемешиваясь и образуя однородную бетонную смесь. Бетоносмесители этого вида имеют наклоняющийся барабан вместимостью 100—4500 л, бетоносмесители до 250 л — передвижные, а большего объема — стационарные (рис. 52).

Для приготовления жестких бетонных смесей используют бетоносмесители принудительного перемешивания. В них составляющие бетонной смеси перемешиваются в горизонтальной вращающейся чаше, внутри которой имеются лопасти, вращающиеся в сторону, противоположную вращению чаши. Выгружают перемешанную бетон- ну смесь через люк в днище чаши.

Применяемые в последнее время бетоносмесители непрерывного действия состоят из цилиндрического барабана с лопастями на внутренней поверхности. За счет вращения барабана и винтообразного направления лопастей материалы перемещаются вдоль барабана и тщательно перемешиваются, а готовая бетонная смесь через разгрузочное устройство непрерывным потоком поступает на транспортные средства. Производительность бетоносмесителей непрерывного действия до 120 м^/ч, в то время как бетоносмеситель периодического действия емкостью 2400 л имеет производительность до 36 м3/ч.

Однородность и прочность бетона в значительной мере определяются качеством перемешивания смеси. Для получения однородной бетонной смеси следует строго соблюдать оптимальное время перемешивания, которое зависит от емкости барабана бетоносмесителя, подвижности бетонной смеси и других факторов и устанавливается опытным путем.

Продолжительность перемешивания подвижной бетонной смеси в бетоносмесителях со свободным падением материалов при объеме барабана до 425 л ориентировочно 1 мин, 1200 л — 2 мин, 2400 л — 2,5 мин. Время перемешивания жестких бетонных смесей следует увеличивать в 1,5—2 раза по сравнению с перемешиванием подвижных смесей. Хорошо перемешанная бетонная смесь однородная по цвету и составу при выгрузке из бетоносмесителя выходит сплошным потоком, не расслаиваясь.

Современный завод по приготовлению бетонной смеси является лишь основной составной частью бетонного хозяйства, которое в условиях крупного строительства представляет собой развитое промышленное предприятие с высокомеханизированными и автоматизированными производственными процессами. В состав бетонного хозяйства входят следующие основные производственные единицы, установки и устройства: склады заполнителей с приемными устройствами, механизмами и устройствами для погрузочно-разгрузочных работ и прогрева заполнителей в зимнее время, склад цемента с приемными устройствами, механизмами для выгрузки цемента из транспортных средств и подачи его в силосы, бетонный завод, включающий транспортные устройства для загрузки заполнителей и цемента в расходные бункера, сами расходные бункера, резервуары для воды и водных растворов различных добавок, дозаторы, бетоносмесители и узлы выдачи готовой бетонной смеси, установка для приготовления водных растворов различных добавок, центральная бетонная лаборатория и ремонтно-механическая мастерская.

Транспортирование бетонной смеси. Бетонную смесь от бетонного завода или бетоносмесительной установки к месту ее укладки в большинстве случаев транспортируют автосамосвалами, а на малые расстояния (в пределах строительной площадки)—ленточными транспортерами, бетононасосами, вагонетками, бадьями и др. Любой выбранный в каждом конкретном случае способ транспортирования бетонной смеси должен исключать возможность ее расслоения и снижения степени подвижкости в результате испарения воды, вытекания цементного молока или начала схватывания цемента. Поэтому следует транспортировать бетонную смесь по кратчайшим расстояниям, с наименьшим числом перегрузок и ограничивать длительность перевозки (до 1 ч.).

В случае, когда строительная площадка находится на значительном расстоянии от бетонного завода, целесообразно для перевозки и приготовления бетонной смеси использовать автобетоносмесители. Смесительный барабан автобетоносмесителя загружают на заводе исходными материалами, а бетонная смесь приготовляется в пути в непосредственной близости от места укладки бетона.

Укладка бетонной смеси. Качество бетонных и железобетонных конструкций в значительной мере зависит от способа укладки и уплотнения бетонных смесей.

В заранее подготовленную опалубку (форму) с установленной в ней арматурой бетонную смесь обычно укладывают горизонтальными слоями. При этом смесь должна плотно заполнять весь объем опалубки или формы, включая углы и суженные места. Для механизации этой довольно трудоемкой операции используют специальные механизмы: бетонораздатчики и бетоноукладчики.

Бетонную смесь, как правило, уплотняют вибрированием. Сущность этого метода состоит в том, что бетонной смеси передаются от специальных механизмов — вибраторов колебания высокой частоты, благодаря чему вязкость смеси значительно уменьшается. Такая как бы разжиженная бетонная смесь под действием силы тяжести равномерно распределяется в форме, заполняет все промежутки между арматурой и хорошо уплотняется. В самой бетонной смеси при вибрировании зерна крупного заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку или форму бетонная смесь мгновенно загустевает.

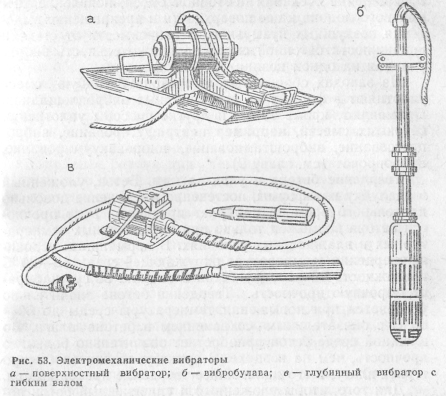

Для уплотнения бетонной смеси применяют вибраторы различных типов. По типу двигателя их разделяют на электромеханические, электромагнитные и пневматические. Наиболее широко используют электромеханические вибраторы (рис. 53). По конструкции различают вибраторы поверхностные, глубинные и площадочные. Выбирают вибратор в зависимости от вида, формы и размеров бетонируемой конструкции. Конструкции с большими открытыми поверхностями (полы, плиты и т.п.) бетонируют поверхностными вибраторами (рис. 53, а), которые обеспечивают распространение колебаний в толщу бетона на глубину 20—25 см. Перемещать поверхностный вибратор с одной позиции на другую рекомендуется так, чтобы он своей площадкой перекрывал на 10—20 см границу уже провибрированного участка.

При бетонировании массивных конструкций (фундаменты, колонны и др.) используют глубинные вибраторы вибробулавы и вибраторы с гибким валом (рис. 53,6, в). Уплотняют бетонную смесь внутренними вибраторами по слоям, толщина которых не должна превышать 1,25 длины рабочей части вибратора, а Шаг перестановки не должен быть выше полуторного радиуса их действия.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от степени подвижности бетонной смеси продолжительность вибрирования на одной позиции 20—60 с.

На заводах сборного железобетона бетонную смесь уплотняют в формах на стационарных виброплощадках. Применяют, кроме того, и другие способы уплотнения бетонных смесей, например центрифугирование, вибропрессование, виброштампование, вибровакуумирование, вибропрокат (см. главу 9).

Твердение бетона и уход за ним. Бетон, уложенный в опалубку или формы, постепенно и в течение довольно длительного времени набирает прочность. Рост прочности бетона возможен только при определенных температурных и влажностных условиях. В нормальных условиях твердения (температура окружающей среды 15—20 °С и влажность 90—100 %) бетон в течение 28 сут набирает марочную прочность. Твердение бетона значительно ускоряется при повышении температуры среды до 60—• 85 °С с обязательным сохранением в бетоне влаги. Во влажной среде бетон приобретает значительно большую прочность, чем на воздухе. В сухих условиях он быстро теряет влагу, и его дальнейшее твердение прекращается.

Для того, чтобы уложенный и уплотненный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход. Особенно важен уход за бетоном в первые дни после укладки, иначе можно настолько снизить качество бетона, что его нельзя будет исправить даже при последующем тщательном уходе.

Свежеуложенный бетон выдерживают во влажном состоянии и предохраняют от сотрясений, ударов, каких- либо повреждений, а также резких изменений температуры. В летнее время открытые поверхности свежеуло- женного бетона следует укрывать мешковиной, рогожей, песком, опилками или другими материалами и периодически увлажнять. Поливать бетон начинают не позднее чем через 10—12 ч после бетонирования, а в жаркую ветреную погоду через 2—3 ч. Летом бетон обычно поливают в течение первых 3 сут не реже чем через каждые 4 ч днем и не менее 1 раза ночью, а в последующее время — не менее 3 раз в сутки. Бетон, приготовленный на портландцементе, следует поливать не менее 7 сут, на прочих цементах, в том числе на цементах с пластифицирукнцими добавками, — не менее 14 сут. Особенно обильно надо поливать ночью. Вместо полива водой поверхности (клона можно покрывать битумной эмульсией, лаком чтиноль, латексом и другими жидкими материалами, которые образуют непроницаемую пленку, надежно защищающую бетон от испарения влаги.

Распалубливать бетонные и железобетонные конструкции следует только после достижения бетоном определенной прочности, устанавливаемой путем испытания контрольных образцов-кубов.

Твердение бетона при температурах ниже 5—10°С значительно замедляется, а при температурах ниже нуля практически прекращается. Находящаяся в бетоне свободная вода, замерзая, увеличивается в объеме, что приводит к нарушению структуры еще не затвердевшего цементного камня, а это, в свою очередь, снижает конечную прочность бетона. Наиболее опасно замерзание бетона в период схватывания цемента. Поэтому основным условием ведения бетонных работ в зимнее время является обеспечение в уложенном бетоне определенной положительной температуры, исключающей замерзание бетона в раннем возрасте до достижения им к моменту замерзания 50 % марочной прочности.

Для предупреждения раннего замерзания бетона и обеспечения твердения его при низких температурах советскими учеными С. А. Мироновым, В. Н. Сизовым, И. Г. Соваловым, Б. А. Крыловым и др. разработаны и внедрены в практику строительства различные способы зимнего бетонирования. Наиболее распространены способ «термоса», паро- и электротермообработка бетона, а также применение бетона с химическими добавками — ускорителями твердения. Каждый способ можно применить самостоятельно или в сочетании.

Способ «термоса» предусматривает обеспечение в бетоне во время его твердения положительной температуры за счет подогрева составляющих бетонной смеси (воды, песка, крупного заполнителя) и теплоты, выделяемой цементом при твердении.

В зависимости от вида применяемого цемента, температуры наружного воздуха, длительности транспортирования бетонной смеси и других факторов подогревают либо только воду, либо воду и заполнители. Для предотвращения загустевания бетонной смеси и потери ее удобоукладываемости температуру подогрева составляющих выбирают с таким расчетом, чтобы температура бетонной смеси при выходе из бетоносмесителя не превышала 40 °С. Для сохранения запаса теплоты в течение определенного срока конструкции из свежеуложенного бетона утепляют, покрывая их соломенными матами, опилками, шлаком и др.

Способ «термоса» наиболее прост и экономичен. Для его осуществления не требуется специального оборудования, уход за бетоном сводится к наблюдению за исправностью укрытия и к контролю за температурой бетона. Однако этот способ применяют только при бетонировании массивных конструкций (монолитных фундаментов и др.). При бетонировании в зимнее время немассивных конструкций (колонн, балок, перекрытий и т. п.) уложенную в опалубку бетонную смесь подвергают паро- и электротермообработке.

Паропрогрев бетона производят, пропуская между стенками двойной опалубки («паровая рубашка») или в продольные каналы с внутренней стороны опалубки («капиллярная опалубка») водяной пар. При этом температура в бетоне повышается до 50—70 °С, что дает возможность через 1—2 сут получать прочность, равную 50—70 % марочной.

Электротермообработка бетона осуществляется различными методами: электродным прогревом, электрообогревом различными элкетронагревательными устройствами, индукционным нагревом и др. Применяя указанные выше методы электротермообработки бетона, удается в течение 1—2 сут получать прочность, равную 70 % марочной.

Химические добавки применяют с целью понизить температуру замерзания воды в бетонной смеси и обеспечить возможность твердения бетона при отрицательной температуре. В качестве химических добавок вводят хлористый кальций и натрий, нитрит натрия, нитрит-нитрат кальция, мочевину, поташ, а также комплексные химические добавки на основе пластификатора и противо- морозного компонента.

Контроль качества бетона. Качество бетонных работ контролируют на всех этапах производства: испытывают составляющие бетонной смеси, систематически проверяют правильность дозирования, перемешивания и уплотнения бетонной смеси, контролируют твердение бетона, определяют прочность затвердевшего бетона.

Прочность бетона контролируют путем систематического отбора проб бетонной смеси и изготовления из нее контрольных образцов-кубов, которые должны твердеть и тех же условиях, что и бетон монолитных конструкций. Контрольные образцы испытывают в возрасте 7 и 28 сут или в другие установленные сроки.

Разработаны механические и физические методы определения прочности и однородности бетона в различных местах железобетонных конструкций без их разрушения.

11рн механических методах контроля прочности бетона в конструкциях используют приборы, принцип действия которых основан на зависимости величины заглубления и бетон бойка (шарика) при ударе от прочности испытуемого бетона (шариковый молоток И. А. Фидзеля, эталонный молоток НИИМосстроя конструкции К. П. Кашкарова и др.). При физических методах контроля прочности бетона используют акустические приборы, действующие по принципу изменения скорости распространения ультразвукового импульса или волн удара в бетон в зависимости от его плотности и прочности.

Для выявления внутренних скрытых дефектов структуры бетона (трещин, раковин, пустот и т.д.) применяют специальные ультразвуковые дефектоскопы.