- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 49. Подбор состава бетона

Подбор состава бетона заключается в установлении наиболее рационального соотношения между составляющими бетон материалами (цементом, водой, песком, гравием или щебнем). Такое соотношение должно обеспечить требуемую удобоукладываемость бетонной смеси для принятого способа ее уплотнения, а также приобретение бетоном заданной прочности в назначенный срок при наименьшем расходе цемента. [В отдельных случаях следует учитывать требования по получению бетона необходимой плотности, морозостойкости, водонепроницаемости, стойкости к воздействию агрессивных вод и т. п.

Состав бетонной смеси выражают в виде массового (реже объемного) соотношения между количеством цемента, песка, гравия или щебня с обязательным указанием водоцементного отношения. При этом количество цемента принимают за единицу. В общем виде состав бетонной смеси выражают соотношением 1 : х : у (цемент:

: песок : гравий) при В/Ц=г, например 1 : 2,5 : 4,8 при В/Ц — 0,5. Состав бетона может быть выражен в виде расхода материалов по массе на 1 м3 уплотненной смеси, например цемента 260, песка 660, гравия 1310 кг/м3, воды 165 л/м3.

Различают два состава бетона: номинальный (лабораторный), рассчитанный для материалов в сухом состоянии, и производственный (полевой) для материалов в естественно-влажном состоянии.

Существует несколько методов подбора состава бетона. Наиболее простым и удобным является метод «абсолютных объемов» Б. Г. Скрамтаева. Состав бетона по этому методу подбирают в два этапа. Вначале рассчитывают ориентировочный состав бетона, который затем проверяют и уточняют по результатам пробных замесов и испытаний контрольных образцов.

Расчет состава бетона для пробных замесов. Для расчета состава бетона необходимы следующие данные: заданные марка бетона удобоукладываемость бетонной смеси, а также характеристика исходных материалов—• активность цемента Rn, насыпная и истинная плотность цемента, песка, гравия или щебня, пустотность гравия или щебня и наибольшую крупность их зереи.

Состав бетона для пробных замесов рассчитывают в следующей последовательности: вычисляют водоцементное отношение, определяют расходы воды и цемента, а затем расходы крупного и мелкого заполнителя на 1 м3 бетонной смеси. Водоцементное отношение вычисляют по формуле, приведенной на с. 175, которая после преобразования имеет вид:

В/Ц- ARJ(R6-\-0,5ARn) или В/Ц = АЯц/(Яб-0,5АЯц).

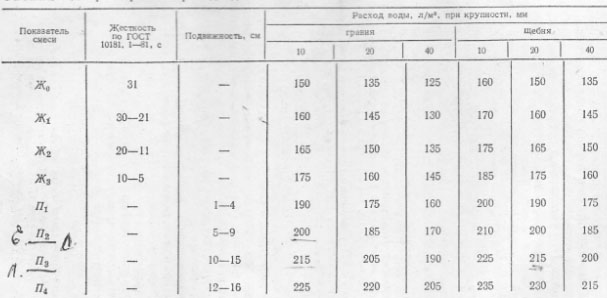

Расход воды (водопотребность) ориентировочно определяют исходя из заданной удобоукладываемости бетонной смеси по таблицам, составленным с учетом вида и крупности зерен заполнителя (табл. 11).

Расход цемента в кг на 1 м3 бетона вычисляют по уже известной величине ВЩ, определенной по таблице водопотребности бетонной смеси:

Ц = В/(В/Ц).

Расход заполнителей (песка, щебня или гравия) в кг на 1 м3 бетона вычисляют, исходя из двух условий: во- первых, сумма абсолютных объемов всех компонентов бетона равна 1 м3 уплотненной бетонной смеси, т. е.

Ц/ра + В/рв + П/ра + Щ(Г)/рт(г)= 1,

где Ц, В, П, Щ{Г) — расход цемента, воды, песка и щебня (гравия), кг/м3; рч, рв, рп, рщ(г) — исгинная плотность этих материалов, кг/м3; Д/ри, £/рв, П/рп, Щ(Г)рщ(г)—абсолютные объемы материалов, м3;

во-вторых, цементно-песчаный раствор заполнит пустоты в крупном заполнителе с некоторой раздвижкой зерен, т. е.

Д/Рц + Рв П/Рл — ^ п.щ(г) Щ (Г)а/Ртш(г) I

где Уп.щ(г) — пустотность щебня (гравия) в рыхлом состоянии; ршщ(г) — плотность щебня (гравия), кг/м3, а — коэффициент раздвижки зерен щебня (гравия), для подвижной смеси (0„=4...15см) а= 1,25...1,6 в зависимости от расхода цемента, для малоподвижных {П\= 1...3 см) а= 1,62...1,5, для жестких а= 1,05...1,1.

Из этих двух уравнений можно вывести формулу для определения расхода щебня (гравия), кг, на 1 м3 бетона:

Уп.щ(г) а/Ртщ(г) + 11Рщ(г)

После этого рассчитывают расход песка, кг/м3, как разность между проектным объемом бетонной смеси и суммой абсолютных объемов цемента, воды и крупного заполнителя по формуле:

П = [1 - (Ц/рщ + В/рв + Щ (Г)1рщМ)] рп.

Определив расход компонентов Ц, В, П, Щ(Г) на 1 м3 бетонной смеси, вычисляют ее расчетную плотность, кг/м3, по формуле ртб.см = Ц+В-\-П + Щ(Г) и коэффициент выхода бетона р — делением объема бетонной смеси (1 м3) в уплотненном состоянии на сумму объемов сухих составляющих, затраченных на ее приготовление:

К„+К„-!- Vlu(r) Ц1ра.п + П/Рп.и + Щ(П/Рп.щМ ’

где Уц, Vn, Ущ(г) — объем сухих составляющих, затраченных на приготовление 1 м3 бетонной смеси, м3; рн.ц, ри.„, ри.щ(г) — насыпная плотность сухих материалов, кг/м3.

Значение коэффициента выхода бетона обычно [3=0,6...0,75.

Уточнение расчетного состава бетона пробными замесами.

После выполнения расчета состава бетона готовят пробный замес бетонной смеси объемом 30—50 л и определяют ее подвижность или жесткость (методика определения подвижности и жесткости бетонной смеси приведена в § 47). Если бетонная смесь получилась менее подвижной, чем требуется, то увеличивают количество цемента порциями по 10 % первоначального и вводят соответствующее цементоводному отношению количество воды. В том случае, когда подвижность смеси получалась больше требуемой, добавляют небольшими порциями песок и крупный заполнитель, сохраняя отношение их постоянным. Таким путем добиваются заданной подвижности бетонной смеси.

Объем замеса бетонной смеси, полученной после корректирования состава ее по подвижности, может быть определен по формуле:

Уз — [Цз П3-\- Щ (ОзУртб-см-

где V3 — объем замеса бетонной смеси, м3; Ц3, В3, П3, Щ(Г)а —соответственно масса цемента, воды, песка и щебня (гравия), израсходованных на замес, кг, ртб.см — плотность бетонной смеси, кг/м®.

Далее, зная объем бетонной смеси и расход материалов для получения этого объема, можно рассчитать расход материалов на 1 м3 бетонной смеси:

Ц = {Ц3\)1Уз, В = (В3 1)/У3; П = (Л3 1)/К3; Щ(Г) = (Щ (n3i)/vv

Помимо замеса для уточнения состава бетонной смеси рекомендуется готовить еще два пробных замеса того же объема, что и первый, но в одном водоцементное отношение принимается большим на 20 %, а в другом меньшим на 20 %. Для двух дополнительных составов бетона определяют расход воды, цемента, крупного заполнителя и песка аналогично приведенному выше расчету.

Из бетонной смеси каждого замеса изготовляют по три контрольных образца-куба размером 150X15QX XI50 мм, которые испытывают на сжатие через 7 и 28 сут нормального твердения. По результатам испытаний строят график R5=f(B/IJ,), по которому выбирают водоцементное отношение, обеспечивающее получение бетона заданной марки.

На пробных замесах проверяют подвижность или жесткость бетонной смеси, а также определяют ее плотность, которая должна совпадать с расчетной.

По результатам пробных замесов и испытаний контрольных образцов-кубов вносят коррективы в расчетный состав бетона. При этом учитывают фактическую влажность заполнителей и пересчитывают номинальный состав бетонной смеси на производственный. При таком пересчете количество влажных заполнителей увеличивают, чтобы содержание в них сухого материала равнялось расчетному, а количество вводимой в замес воды уменьшают на величину содержания воды в заполнителях.

Плотность уплотненной смеси можно определить при изготовлении контрольных образцов-кубов, взвешивая пустую форму и форму с уплотненной в ней бетонной смесью.

Производственный (полевой) состав бетона по массе вычисляют делением расхода каждого компонента бетонной смеси на расход цемента:

Ц/Ц:П/Ц:Щ (Г)/Ц — 1:Л/Ц:Щ (Г)/Ц, а по объему следующим образом:

Ц - ^а1Уц'. Vщ(г)/Уц = 1 : VnlVЦ - Ущ<г)/1^ц.

Расчет дозировки составляющих бетонной смеси, кг/м3, на один замес бетоносмесителя определенного объема с учетом найденного коэффициента выхода бетона выполняют по формулам:

Д„=(рУ/1)Д; B0 = (PV/1)B;

Пц — (PV/1) П; Щ(Г)„ = №УП)Щ(Г),

где Ц„, BVt П„, Ill(r)v — масса соответственно цемента, воды, песка, щебня (гравия), кг, требуемая на замес бетоносмесителя с барабаном объемом V, м3.

Пример. Требуется подобрать состав тяжелого бетона марки М300 с ^6 = 30 МПа для бетонирования монолитных балок и колони среднего сечения и рассчитать расход материалов на замес в бетоносмесителе с полезным объемом барабана V=1200 л. Подвижность бетонной смеси П\—2..А см.

Характеристика исходных материалов: портландцемент активностью /?ц=44 МПа, насыпная плотность сухих составляющих рн.ц = =1200 кг/м3; рн.11 = 1500 кг/м3; рн.щ=1600 кг/м3; их истинная плотность рц=3100 кг/м3; ри=2600 кг/м3; р1Ц=2700 кг/м3; пустотность гранитного фракционированного щебня кПщ=0,41; наибольшая крупность зерен щебня 40 мм, влажность крупного кварцевого песка 1УП = 4 %, влажность щебня №щ=1 %.

Водоцементное отношение вычисляем по формуле:

R6= АЯц(Ц1В-0,5).

которая после преобразования илгеет вид:

В/Ц = AR4/(R6 + 0,5/1) = (0,6-5'44)7(300 + 0,5-0 ,65-44) = 0,65.

Коэффициент Л = 0,65 выбираем по табл. 10 как для высококачественных материалов.

Расход воды на 1 м3 бетонной смеси В определяем по табл. 11, учитывая заданную осадку конуса бетонной смеси для бетонирования блока и колонн Я] = 2...4 см. Для получения бетонной смеси такой подвижности с применением в качестве крупного заполнителя щебня с наибольшей крупностью зерен 40 мм В—175 кг.

Расход цемента на 1 м3 бетона составит

Ц= В/(В/Ц)= 175/0,65 = 269 кг.

Расход щебня в сухом состоянии на 1 м3 бетона находим по формуле:

1 1

ц/ ]422 кг

Уц.щ “/Рнлц + 1 /Рщ 0,41-1,3/1600 -)- 1/2700

Значение коэффициента раздвижки зерен а=1,3 выбираем согласно рекомендациям (см. с. 182).

Расход песка в сухом состоянии на 1 м3 бетона определяем по формуле:

П = [1 - (Zf/Рц + В/ 1000 + Щ/рт] р„ =

= [1_ (269/3100+ 175/1000 + 1422/2700)] 2600 = 551 кг.

В результате получаем следующий ориентировочный номинальный (лабораторный) состав бетона, кг/м3:

Цемент 269

Вода 175

Песок 551

Щебень 1422

Всего 2417

Полученное в итоге значение является расчетной плотностью бетонной смеси, т. е. ртб.см=2417 кг/м3.

Найдем коэффициент выхода бетона по формуле:

R= - 1: (269/1200 + 551/1500 +

4/Рн.ц + Я/Рнп + ^/Ря.Щ

+ 1422/1600) = 0,68.

Расход материалов на 0,05 м3 (50 л) бетонной смеси пробного замеса рассчитываем исходя из приведенного выше номинального состава бетона, кг:

Цемент . 269-0,05 =13,45

Вода .......... 175-0,05 = 8,75

Песок . 551-0,05 = 27,55

Щебень 1422-0,05 = 71,1.

Все материалы в расчетных количествах отвешивают и приготовляют из них бетонную смесь, подвижность которой определяют при помощи стандартного конуса. Если осадка конуса получилась 1 см, т. е. менее заданной, то для увеличения подвижности бетонной смеси добавляют 10% цемента и воды (цемента 13,45-0,1 = 1,345 кг, воды 8,75-0,1=0,875 кг).

Бетонную смесь с' добавкой цемента и воды дополнительно хорошо перемешивают и проверяют подвижность. Если осадка конуса окажется равной 3 см, что соответствует указанным пределам, то производят перерасчет для установления действительного расхода материалов с учетом добавления 10 % цемента и воды, определяя их абсолютный объем, м3:

Цемент . . , (13,45 + 1,345)/3100 = 0,0048

Вода .... (8,75 + 0,875)71000= 0,0096

Песок. . , . 27,55/2600 = 0,0106

Щебень . . . 71,1/2700 = 0,0263

Всего . . . 0,0513

Зная объем бетонной смеси пробного откорректированного замеса V3 и фактический расход материалов Ц3, В3, П3, Щ3, рассчитываем расход материалов, кг, на 1 м3 бетонной смеси по формулам:

Ц = Ца-1/У3 = 14,80-1/0,0513= 288 В = В3- 1/У3 = 9,63-1/0,0513 = 188 П = П3- l/V3 =27,55-1/0,0513 = 537 Щ3- 1/У3= 71,7-1/0,0513 = 1398

Всего. . . 2411

Фактическая плотность свежеуложенной бетонной смеси рб.см= = 2411 кг/м3, т. е. отличается от расчетной менее чем на 1 %.

Производственный (полевой) состав бетона вычисляем, принимая во внимание влажность заполнителей (в данном примере влажность песка 4 и щебня 1 %), — уменьшаем необходимое количество воды

188 —(4-537/100+ 1-1398/100)= 188 —(21 + 14)= 153,

соответственно увеличиваем и количество заполнителей:

Песок, кг- 537(1 +4/100) = 537 + 21 = 558;

Щебень, кг— 1398(1 + 1/100) = 1398+ 14= 1412.

Для получения производственного состава в соотношениях по массе расход каждого компонента бетонной смеси делим на расход цемента:

Ц/Ц:П/Ц'.ШЩ = 288/288:558/288:1412/288 =1:2:5 при В/Ц=0,54.

Определяем дозировку составляющих бетонной смеси (кг) на один замес бетоносмесителя с полезным объемом барабана 1,2 м3 (1200 л):

Ц = (В V/1000) Ц = (0,68-1200/1000) 288=237;

В = (Р У/1000) В = (0,68-1200/1000) 153= 125; '

П = (В VI1000) Я = (0,68-1200/1000) 558 = 455;

Z//= ((} у/1000) Щ= (0,68-1200/1000)1412 = 1152.

В лаборатории из приготовленных пробных замесов объемом по 50 л изготовляем контрольные образцы-кубы размером 150Х150Х XI50 мм, которые испытываем через 7 и 28 сут хранения в нормальных условиях на гидравлическом прессе. По результатам испытаний уточняем водоцементное отношение,' обеспечивающее получение бетона заданной марки.