- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 48. Основные свойства бетона

К основным свойствам затвердевшего тяжелого бето- iia относят прочность, плотность, водонепроницаемость, Морозостойкость, усадку и расширение, стойкость против >оррозии, огнестойкость.

Прочность при сжатии является основным показателем механических свойств бетона. Она определяется Пределом прочности при сжатии стандартных образцов- 1»убов размером 150X150X150 мм, изготовленных из Лунной бетонной смеси и выдержанных до испытания в течение 28 сут в нормальных условиях1. Можно определить предел прочности при сжатии бетона на образцах- 1,Убах с размером ребра 300, 200, 100 и 75 мм. Полученное результаты испытаний необходимо приводить к стандартным путем умножения на коэффициенты, равные соответственно 1,1; 1,05; 0,95; 0,85. При выборе размера образцов необходимо руководствоваться следующим ус-

Нормальные условия для хранения бетонных образцов создают в Социальных камерах, в которых поддерживают температуру 15— 2? “С и относительную влажность воздуха не менее 90 %

ловием: наибольшая крупность заполнителя бетона не должна превышать Уз величины размера грани образца.

По пределу прочности при сжатии для тяжелых бетонов установлены следующие марки (классы): М 100 (В 7,5), М 150

(В 10), М 200 (В 15), М 250 (В 20), М 300

(В 25), М 350 (В 27,5), М 400 (В 30), М 450 (В 35), М 500 (В 40), М 600 (В 45), М 700 (В 55), М 800 (В 60).

При бетонировании ряда конструкций, например бетонных дорожных покрытий, важно знать прочность бе

тона при изгибе. Для этого испытывают образцы-балки размером 150X150X1200 или 150X150X550 мм.

Для обычных железобетонных конструкций широко применяют бетон марок М 200 и М 250, а для предварительно напряженных железобетонных конструкций — бетон более высоких марок — М 300—М 600. Бетон марок М 100 и.М 150 используют для оснований, фундаментов и других массивных монолитных конструкций.

Прочность бетона при сжатии зависит от активности цемента, соотношения массы воды и цемента, прочности и качества заполнителей, их зернового состава, длительности твердения, температуры и влажности окружающей среды и др. Основные факторы, влияющие на прочность бетона, — активность цемента и соотношение массы воды и цемента в составе бетонной смеси (водоцементное отношение В/Ц или обратное ему цементоводное отношение — Ц/В).

Еще в конце прошлого столетия проф. И. Г. Малюга, изучая влияние различных факторов на прочность бетона, установил, что с увеличением В/Ц прочность бетона снижается. Это объясняется тем, что для получения бетонной смеси необходимой подвижности в нее приходится вводить до 40—60 % воды по массе цемента, тогда как в химическое взаимодействие с цементом вступает всего 10—20 % воды. Избыточная вода со временем испаряется и образует в цемент-' ном камне поры, что снижает плотность и прочность бетона.

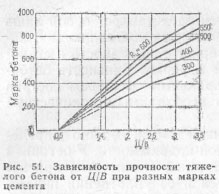

Последующими работами советских ученых была установлена четкая зависимость прочности бетона от активности цемента, водоцементного отношения и качества заполнителей. Такая зависимость графически изображена в виде пучка прямых, каждая из которых соответствует определенной марке цемента (рис. 51), Зависимость прочности бетона от Ц/В и марки цемента в общем виде выражают формулой:

Яб = ARц(Ц/в ±b),

где Ro — прочность бетона в возрасте 28 сут при твердении в нормальных условиях, МПа; Яц — активность цемента, МПа; А — коэффициент, учитывающий качество материалов, определяемый по табл. 10.

Характеристика заполнителей и вяжущего |

А |

А1 |

Высококачественные |

0,65 |

0,43 |

Рядовые |

0,6 |

0,4 |

Пониженного качества |

0,55 |

0,37 |

Примечание. К высококачественным материалам относят щебень из плотных горных пород высокой прочности, песок оптимальной крупности, портландцемент высокой активности без добавок или с минимальным количеством гидравлической добавки в его составе. Заполнители должны быть чистые, фракционированные с оптимальным зерновым составом смеси фракций. Рядовые материалы — заполнители среднего качества, в том числе гравий, портландцемент средней активности или высокомарочный шлакопортландцемент. Материалы пониженного качества — крупные заполнители низкой прочности и мелкие пески, цементы низкой активности.

Формулой прочности бетона можно пользоваться только применительно к плотным бетонам, изготовленным на клинкерном цементе, воде и заполнителях удовлетворяющих требованиям стандартов.

Для обычных бетонов с Ц/В —1,4...2,5 (ВЩ~^0,4) формула принимает вид:

Rв = A1Rц(4/Я - 0,5).

Для высокопрочных бетонов марок М 500—М 800, приготовленных с Ц/В>2,5 (В/Ц<0,4),

Rв = A1Rц(4/Я + 0,5),

Где A1—коэффициент (см. табл. 10).

Приведенные выше формулы позволяют при известных В/Ц, активности цемента и качестве заполнителей определять ориентировочную прочность бетона в возрасте 28 сут или при заданной марке бетона и известной активности цемента рассчитывать состав бетона.

На прочность бетона определенное влияние оказывает и зерновой состав заполнителей. Наиболее прочные бетоны получают, используя заполнитель с крупными зернами. Зерна крупного заполнителя должны быть достаточно прочными и иметь шероховатую поверхность, обеспечивающую хорошее сцепление цементного камня с заполнителем.

Прочность бетона зависит и от правильного перемешивания его составляющих в бетоносмесителе, когда все зерна заполнителя полностью покрыты слоем цементного теста.

Значительное влияние на прочность бетона оказывают степень уплотнения бетонной смеси, продолжительность и условия твердения бетона. Хорошо уплотненный бетон в благоприятных температурных и влажностных условиях непрерывно набирает прочность в течение ряда лет. При этом в первые 7—10 сут прочность бетона растет довольно быстро, затем рост прочности к 28 сут замедляется и, наконец, в возрасте свыше 1 года постепенно затухает. Например, бетонные образцы при хранении в нормальных условиях в 7-суточном возрасте имеют среднюю прочность, равную 60—70 % 28- суточной (марочной) прочности, в возрасте 180 сут, 1 года и 2 лет их прочность соответственно составляет 150, 175 и 200 % марочной прочности.

Для определения прочности бетона в любой срок, а также для решения вопроса о возможности распалубки монолитных железобетонных конструкций можно пользоваться приближенной эмпирической формулой:

Rn = R2S 02 я/1б2в) I где Rn — прочность бетона в возрасте п суток, МПа; Rn — то же, в возрасте 28 сут, МПа; п — число суток твердения бетона.

Данная формула применима для ориентировочного расчета прочности бетона на портландцементе средних марок в возрасте более 3 сут. Фактическую прочность бетона в конструкциях определяют испытанием контрольных образцов, изготовленных из той же бетонной смеси и твердеющих в условиях, аналогичных условиям эксплуатации конструкций.

Большое влияние на скорость нарастания прочности бетона оказывает температура окружающей среды. При 178— 85 °С в атмосфере насыщенного пара бетоны через 10—12 ч набирают прочность 60—70 % марочной. При низких положительных температурах (5—7°С) окружающего воздуха скорость нарастания прочности бетона замедляется, а при температуре ниже 0 °С твердение бетона прекращается и возобновляется вновь при установлении в окружающей среде устойчивой положительной температуры.

Плотность. Обычный тяжелый бетон не является плотным материалом. Имеющиеся в бетоне поры образовались вследствие испарения излишней воды, а также неполного удаления воздушных пузырьков при уплотнении бетонной смеси.

Плотность бетона повышается при тщательном подборе зернового состава заполнителей, уменьшении водоцементного отношения и применении пластификаторов, снижающих водопотребность смеси при той же подвижности, а также за счет тщательного уплотнения бетонной смеси. С возрастанием плотности бетона повышаются его свойства — прочность, водонепроницаемость, морозо- и кор роз нестойкость и др. Особенно высокие требования по плотности бетонов предъявляют при возведении гидротехнических сооружений.

Водонепроницаемость. Плотный бетон при толщине железобетонных конструкций более 200 мм, как правило, оказывается водонепроницаемым. Это свойство бетона характеризуется степенью водопроницаемости, т. е. величиной наименьшего давления воды, при котором она еще не просачивается через бетонный образец. По этому показателю бетоны разделяют на 12 марок: В2, В4, В6, В8, BIO, В12, В14, В16, В18, В20, В25 и В30, т. е. на бетоны, которые выдерживают давление соответственно не менее 0,2, 0,4, 0,6, 0,8 и т. д. до 3 МПа.

Для повышения водонепроницаемости бетона применяют специальные покрытия, например пленки из пластмасс или уплотняющие добавки. Значительно возрастает водонепроницаемость бетона при применении расширяющихся цементов.

Морозостойкость. Долговечность бетонных и железобетонных конструкций, подвергающихся при эксплуатации постоянному воздействию воды и отрицательных температур, зависит от морозостойкости бетона.

Тяжелые бетоны по степени морозостойкости делят на марки Мрз 50, 75, 100, 150, 200 и т. д. до Мрз 700 (цифры показывают количество циклов замораживания и оттаивания). Марка бетона по морозостойкости назначается в зависимости от вида конструкции, класса сооружения и условий его эксплуатации. Морозостойкость бетона для жилых и промышленных зданий обычно характеризуется маркой Мрз 50. Однако к морозостойкости бетонов, используемых в гидротехнических сооружениях, опорах мостов и др., предъявляют более высокие требования.

Морозостойкость бетона зависит от вида применяемого цемента, водоцементного отношения, качества заполнителей, плотности бетона и других факторов. Высокой морозостойкостью обладают бетоны с плотной структурой на низкоалюминатном портландцементе и высококачественном гранитном щебне.

Усадка и расширение. Бетоны на гидравлических вяжущих, за исключением бетонов на безусадочном и расширяющемся цементах, претерпевают объемные изменения. При твердении на воздухе бетон дает усадку, а при твердении во влажных условиях он или совсем не изменяется в объеме, или разбухает незначительно. Величина усадки тяжелого бетона обычно около 0,15 мм на 1 м длины бетонного сооружения. Усадка бетона может повлечь за собой образование трещин в массивных и большеразмерных конструкциях, что, в свою очередь, нарушит монолитность бетона, снизит его прочность и долговечность.

Для уменьшения усадки бетона следует избегать применения бетонов с большим расходом цемента, при этом необходимо использовать крупные заполнители хорошего зернового состава и обеспечивать влажный режим твердения бетона.

При бетонировании массивных конструкций в первый период твердения бетона возможно его расширение от нагревания теплотой, выделяющейся при взаимодействии цемента с водой. С целью уменьшить тепловыделение бетона необходимо применять цементы с малой экзотерми- ей, а также устраивать температурные швы.

Каррозиестойкость. Коррозией бетона называют разрушение его под воздействием физико-химических факторов окружающей среды. Коррозия бетона происходит в результате разрушения цементного камня (как наименее стойкого компонента затвердевшего бетона) и обычно сопровождается понижением прочности и водонепроницаемости, а также ухудшением его сцепления с арматурой. Физико-химические процессы, происходящие при коррозии цементного камня, подробно изложены в главе 7.

Коррозия бетона возникает в результате проникания агрессивного вещества в толщу бетона и значительно ускоряется при постоянной фильтрации вещества через трещины и поры бетона.

Повышение коррозионной стойкости бетона достигается увеличением плотности бетона за счет тщательных подбора состава бетона, укладки и уплотнения бетонной смеси, применением специальных цементов, например пуццоланового портландцемента, кислотостойкого и глиноземистого цементов.

Для защиты бетона от коррозии поверхности конструкций, соприкасающихся с агрессивными средами, облицовывают плотными керамическими плитками, обрабатывают специальными веществами (жидким стеклом с кремнефтористым натрием), покрывают гидроизоляционными битуминозными и пленкообразующими полимерными материалами.

Огнестойкость. Бетон является огнестойким материалом. При кратковременном воздействии огня в условиях пожара в связи с малой теплопроводностью он хорошо сохраняется. Однако продолжительное воздействие температур в интервале 160—200°С снижает прочность бетона на 25—30 %. При нагревании свыше 500 °С вследствие обезвоживания гидроксида кальция и разложения других продуктов твердения цемента бетон разрушается. Таким образом, бетонные конструкции, подвергающиеся в процессе эксплуатации воздействию высоких температур (более 200 °С), следует защищать теплоизоляционными материалами или выполнять их из жаростойкого бетона.