- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 48. Материалы для тяжелого бетона

Прочность, долговечность и другие свойства бетона в значительной мере зависят от качества исходных материалов. В зависимости от назначения и условий эксплуатации бетона в сооружении к составляющим его компонентам предъявляют соответствующие требования.

Цемент. Выбор вида и марки цемента определяется заданной прочностью бетона, условиями его твердения и эксплуатации бетонных конструкций. Для тяжелых бетонов рекомендуются следующие марки цементов:

Марка бетона |

М100 |

М150 |

М200 |

М400 |

М200 |

М500 |

М600 |

Марка цемента |

300 |

300 |

400 |

400 |

500 |

550-600 |

600 |

В случаях когда марка цемента выше той, которая рекомендуется для данного бетона, следует применять микронаполнители — измельченные горные породы (известняки, доломиты и др.) или промышленные отходы (доменные и топливные шлаки, золы и др.).

При выборе цемента для бетонов, твердеющих в различных тепловлажностных условиях, необходимо учитывать минералогический состав цемента, тонкость помола и содержание в нем минеральных и других добавок.

Вода. Для приготовления бетонных смесей и поливки бетона применяют питьевую или природную воду, не содержащую вредных примесей, препятствующих нормальному схватыванию и твердению бетона. К вредным примесям относятся сульфаты, минеральные и органические кислоты, жиры, сахар и др. Использовать промышленные, сточные и болотные воды для затворения и поливки бетона, как правило, нельзя.

Пригодность воды для бетона устанавливают химическим анализом, а также сравнительным испытанием бетонных образцов на прочность. Вода для затворения бетона считается пригодной, если приготовленные на ней образцы бетона в возрасте 28 сут нормального твердения имеют не меньшую прочность, чем образцы бетона на чистой питьевой воде.

Песок. В качестве мелкого заполнителя для тяжелого бетона используют природный песок, который представляет собой рыхлую смесь зерен крупностью от 0,14 до 5 мм, возникшую в результате естественного разрушения твердых горных пород.

В зависимости от горной породы, из которой образовался песок, его химический состав может быть различным. Наиболее часто встречаются пески, состоящие в основном из кварца с примесью зерен полевого шпата и слюды. Реже встречаются пески известняковые, ракушечные и др.

Природные пески в зависимости от условий залегания разделяются на речные, морские и горные (овражные). Речные и морские пески имеют округлую форму зерен; горные содержат остроугольные зерна, что обеспечивает их лучшее сцепление с бетоном. Однако горные пески обычно больше загрязнены вредными примесями, чем речные и морские.

Искусственные пески получают дроблением твердых и плотных горных пород, а также отвальных металлургических шлаков. Форма зерен дробленых песков остроугольная, а поверхность шероховатая. Они не содержат вредных примесей, которые часто встречаются в природных песках. Однако дробленые пески имеют высокую стоимость, и поэтому их применяют для обогащения мелкого природного песка, служащего сырьем для производства высокопрочных бетонов. Песок для тяжелого бетона выбирают с учетом его свойств и стоимости, при этом необходимо стремиться к использованию местного природного песка.

Качество песка, применяемого для приготовления тяжелого бетона, определяется в основном зерновым составом и содержанием вредных примесей. Зерновой (гранулометрический) состав песка имеет большое значение для получения тяжелого бетона заданной марки при минимальном расходе цемента. В тяжелом бетоне песок заполняет пустоты между зернами крупного заполнителя, в то же время все пустоты между зернами песка должны быть заполнены цементным тестом. Кроме того, этим же тестом должны быть покрыты и поверхности всех частиц. Однако для уменьшения расхода цементного теста следует употреблять пески с малой пустотно- стью и наименьшей суммарной поверхностью частиц.

Зерновой состав песка характеризуется содержанием в нем зерен различного размера. Для определения зернового состава песка используют стандартный набор сит с отверстиями (мм): 5; 2,5; 1,25; 0,63; 0,315 и 0,14, через который просеивают навеску песка. Сначала определяют частные остатки (в %) на каждом сите (а2,5, «1,25, «о.бз ит.д.), а затем полные остатки (Л2,5, А^ь, Л0,6з и т.д.). Полный остаток на любом сите равен сумме частных остатков на этом сите и всех вышерасположенных ситах. Так, Ло.ез^Оо,63+01,25+^2,5- Величины полных остатков являются характеристикой зернового состава песка.

На основании результатов ситового анализа песка можно рассчитать модуль крупности зерен Мк по формуле:

Мк = {/42i5 + At 25 + Л0 Г)3 -f- j40,3ie> + ^0,14)/100.

По зерновому составу пески делят на крупные, средние, мелкие и очень мелкие:

Группа песка Полный остаток Мн

на сите № 0,63, %

Крупный. Более 50 Более 2,5

Средний 30—50 2,5—2

Мелкий 10—30 2—1,5

Очень мелкий Менее 10 1,5—I

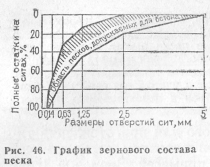

Для оценки зернового состава песка и его пригодности для изготовления бетона результаты просеивания (по полным остаткам) наносят на график (рис. 46). Пе

5 сок считается пригодным для приготовления бетона, если

ва располагается в пределах

заштрихованной площади. Кроме того, в песке для бетонов и растворов не допускается наличие зерен размером более 10 мм, а зерен размером 5—10 мм не должно быть более 5 % по массе. Количество мелких частиц, прошедших через сито с отверстиями 0,14 мм, не должно превышать 10 %.

Для приготовления тяжелого бетона рекомендуются крупные и средние пески с модулем крупности 2—3,25. Использовать для бетона мелкие и тем более очень мелкие пески допускается только после технико-экономического обоснования целесообразности их применения.

Средняя плотность песка зависит от его пустотности и влажности. Чем ниже пустотность песка, тем выше его средняя плотность, поэтому по величине последней можно оценить качество зернового состава песка. Обычно средняя плотность сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500—1550 кг/м3, в уплотненном — 1600—1700 кг/м3. Кроме того, средняя плотность песка в определенной мере характеризует структуру самих зерен. Например, пески, состоящие из плотных, прочных и морозостойких зерен, имеют повышенную среднюю плотность (не менее 1550 кг/м3). Такие пески применяют для приготовления высокопрочных и морозостойких бетонов.

Наименьшая средняя плотность кварцевого песка соответствует его влажности 5—7 % • Это обстоятельство следует учитывать при обычной дозировке песка, а также при его приемке.

Качество песка для бетона определяют не только зерновым составом-, но и содержанием вредных примесей (глинистые и пылевидные частицы, органические примеси, сернистые и сернокислые соединения), количество которых не должно превышать установленных стандартом пределов.

Глинистые и пылевидные частицы увеличиваю^ суммарную поверхность заполнителя, при этом повышается водопотребность бетонной смеси, вследствие чего снижается прочность бекона. Кроме того, глинистые примеси, обволакивая тонким слоем зерна песка, ухудшают сцепление их с цементным камнем и снижают прочность бетона. Поэтому для приготовления тяжелых бетонов разрешается применять природные пески с содержанием пылевидных и глинистых частиц, определяемых отмучиванием, не более 3 %, а дробленые пески — не более 5 %. Для уменьшения содержания указанных примесей песок промывают водой в специальных машинах — п^комойках.

Органические примеси (остатки растений, переьной и т. п.) снижают прочность цементного камня и могут явиться источником его разрушения. Степень загрязнения песка органическими примесями устанавливают колориметрическим методом — обработкой пробы песка 3 %-ным раствором едкого натра. Если после обработки песка цвет раствора не окажется темнее эталона (цвет крепкого чая), то песок признают пригодным для бетона. Испытуемой песок считают также пригодным, если прочность образцов раствора из него не меньше прочности образцов с тем же песком, но промытым сначала известковым молоком, а затем водой. Сернистое и сернокислые соединения (гипс, серный колчедан и др.) способствуют коррозии бетона. Их содержание в песке в пересчете на S03 Не должно превышать 1 % по массе.

Крупный заполнитель. В качестве крупного заполнителя для приготовления тяжелого бетона Применяют гравий или щебень.

Гравий — рыхлая смесь зерен округлой формы размером 5—70 мм, образовавшихся в результате естественного разрушения (выветривания) твердых горных пород. Гравий может быть горным (овражным), речным и морским. Горный гравий имеет шероховатую поверхность и содержит обычно примеси песка, глины, ныли и органических веществ. Речной и морской гравий чище горного, но зато с гладкой поверхностью, что ухудшает сцепление с цементно-песчаным раствором. Для улучшения сцепления его можно дробить на щебень.

Щебень — рыхлая смесь, получаемая дроблением больших кусков различных твердых горных пород, а также кирпичного боя, шлаков и др. Полученную смесь зерен различных размеров (5—70 мм) подергают рассеву на отдельные фракции. Отсеянные частицы размером менее 3 мм используют в качестве песка. 1Дебеиь отличается от гравия остроугольной формой и Шероховатой поверхностью зерен, в связи с чем сцепление его с цементно-песчаным раствором лучше, чем гравяя. Содержание в щебне вредных органических примесей незначительно.

Качество крупного заполнителя характеризуется зерновым составом, формой зерен и содержанием вредных примесей. Кроме того, качество щебня и гравия должно удовлетворять определенным требованиям по прочности и морозостойкости.

Зерновой состав крупного заполнителя оказывает большое влияние на качество бетона. При выборе зернового состава крупного заполнителя для бетона необходимо исходить из основного требования — получить наименьший объем пустот в крупном заполнителе, а следовательно, снизить расход цемента в бетоне заданной марки.

В зависимости от размера зерен гравий и щебень подразделяют на фракции 5—10, 10—20, 20—40 и 40—70 мм. В каждой фракции гравия или щебня должны быть зерна всех размеров — от наибольшего до наименьшего для данной фракции.

Для приготовления бетона более экономичен предельно крупный гравий или щебень, так как при этом из-за меньшей суммарной поверхности зерен снижается расход цемента. Однако наибольшая крупность зерен заполнителя ограничивается размерами бетонируемых конструкций и расстояниями между стержнями арматуры. Например, наибольший размер зерен крупного заполнителя должен быть не более ]/з наименьшего размера бетонируемой конструкции или не более 3Д наименьшего расстояния между стержнями арматуры. При бетонировании плит допускается применение до 50 % зерен крупного заполнителя наибольшей крупности, равной половине толщины плиты. Для тонкостенных густоармнровйнных конструкций следует использовать заполнитель крупностью до 20 мм, а для более массивных конструкций — до 40 и даже до 70 мм. Содержание зерен крупнее установленного наибольшего размера допускается не более 5 % по массе гравия или щебня.

Зерновой состав крупного заполнителя определяют просеиванием средней пробы массой 10 кг через стандартный набор сит с размерами отверстий 70, 40, 20, 10 и 5 мм и последующим взвешиванием остатков на каждом сите. Затем вычисляют в процентах частные и полные остатки и устанавливают наибольшую Dnаиб и наименьшую £>наим крупность зерен заполнителя. За наибольшую крупность зерен принимают размер отверстия того верхнего сита, на котором полный остаток превышает 5 %, а за наименьшую — размер отверстия первого снизу сита, полный остаток на котором составляет не менее

95%. Кроме того, вычисляют значения 0,5 (ДМим+

+Dнаиб) И 1,25 Dнаиб-

Для оценки зернового состава крупного заполнителя по результатам просеивания строят кривую (рис.

47). Крупный заполнитель признают пригодным для приготовления бетона, если кривая его зернового состава располагается в пределах заштрихованной площади.

Объем пустот в гравии не должен превышать 45, а в щебне —50 %. Для уменьшения пустотности заполнителя следует смешивать в надлежащих соотношениях отдельные фракции зерен или вводить в него недостающие фракции.

Для приготовления бетона более выгодны щебень, форма зерен которого близка к кубической, и гравий яйцевидной или шаровой формы. Содержание в гравии или щебне лещадных или игловидных зерен не должно превышать 15 % по массе. Глинистые и пылевидные частицы в составе гравия и щебня считаются, как и в песке, вредными примесями. Содержание в гравии глинистых и пылевидных частиц, определяемых отмучиванием, не . должно превышать 1 % по массе. В щебне из изверженных и метаморфических горных пород, предназначенном для бетона марок ниже М 300, содержание глинистых и пылевидных частиц не должно превышать 2 %, а для бетона марок М 300 и выше — 1 %. Органические примеси снижают качество крупного заполнителя, поэтому их содержание устанавливают, как и для песка, колориметрическим методом.

Прочность зерен крупного заполнителя оказывает существенное влияние на прочность приготовленного на нем бетона. В свою очередь, марка щебня по прочности зависит от прочности исходной горной породы, Для тяжелых бетонов следует применять щебень, получаемый из горных пород, имеющих прочность в 1,5—2 раза выше заданной марки бетона. Предварительно пригодность гравия и щебня для бетонов различных марок оценивают по степени их дробимости при раздавливании в стальном время следует предусматривать мероприятия по рыхлению смерзшихся заполнителей, а также по их оттаиванию и подогреву.