- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

§ 35. Строительная воздушная известь

Строительная воздушная известь представляет собой вяжущее вещество, получаемое умеренным обжигом (не до спекания) известняков, содержащих не более 6 % глинистых примесей. В результате обжига образуется продукт в виде кусков белого цвета, называемый негашеной комовой известью (кипелкой). В зависимости от характера последующей обработки различают следующие виды воздушной извести: негашеная молотая, гашеная гидратная (пушонка), известковое тесто, известковое молоко.

Производство воздушной извести. В качестве сырья для производства воздушной извести используют известково-магнезиальные карбонатные горные породы: известняки, мел, доломитизированные известняки и др., состоящие в основном из углекислого кальция СаС03, а также небольшого количества примесей — доломита, гипса, кварца и глины.

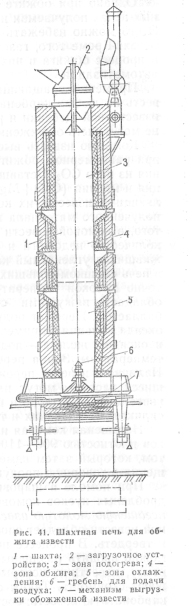

Технологический процесс производства воздушной извести состоит из добычи в карьере карбонатной породы (известняка или мела), дробления и сортировки ее и последующего обжига в шахтных или вращающихся печах. В случае использования в качестве сырья плотных известняков их обжигают, как правило, в шахтных печах непрерывного действия. Шахтные печи бывают двух типов — пересыпные и газовые.

Пересыпная шахтная печь (рис. 41) представляет собой шахту круглого сечения рабочей высотой до 20 м, стены которой выложены из керамического кирпича и внутри футерованы огнеупорным шамотным кирпичом. Снаружи печь имеет защитный стальной кожух. Через верхнее загрузочное устройство ее послойно загружают кусковым известняком и твердым топливом (антрацитом).

Шахта печи по высоте разделена условно на три зоны: верхнюю — подогрева, среднюю — обжига и нижнюю — охлаждения. Двигаясь сверху вниз, сырьевая шихта сначала попадает в зону подогрева, затем опускается в зону обжига, где за счет горения топлива температура повышается до 1000—1200 °С и происходит разложение (диссоциация) известняка: СаС03 = Са0-гС02. Присутствующий в известняках углекислый магний MgCC>3 в процессе обжига также разлагается: MgC03=Mg0+C02.

При дальнейшем опускании в зону охлаждения обожженная известь охлаждается воздухом, подаваемым через гребень, а затем выгружается в нижней печи специальным механизмом.

Однако при обжиге известняка в шахтных пересыпных печах получаемая известь засоряется золой топлива. Этого можно избежать при обжиге в шахтных газовых печах. Кроме того, газовые печи проще в эксплуатации, а процесс обжига в них легко поддается механизации и автоматизации.

Применяя вращающиеся печи, можно получать известь нз любых карбонатных пород, в том числе мелкой известковой щебенки и рыхлого влажного мела, которые не могут быть обожжены в шахтных печах.

Комовую известь высокого качества можно получить при равномерном обжиге известняка до полного удаления из него С02. Оставшиеся после обжига оксиды кальция и магния (CaO+MgO) являются активными составляющими извести; их количество определяет качество полученного материала как вяжущего вещества. Кроме того, в комовой извести обычно содержится некоторое количество недожога и пережога. Недожог — неразложившийся углекислый кальций получается при загрузке в печь слишком больших кусков известняка или недостаточно высокой температуры обжига. Недожог почти не обладает вяжущими свойствами и поэтому является балластом. Пережог получается в результате сплавления оксида кальция с примесями — кремнеземом, глиноземом и оксидом железа — под действием слишком высокой температуры. Зерна пережога гасятся очень медленно. Наличие в извести пережога опасно, так как непогасившиеся частицы могут начать гаситься в затвердевшем известковом растворе и вызвать трещины в штукатурке, силикатных изделиях и т. д.

Негашеная комовая известь состоит из пористых кусков плотностью 900—1100 кг/м3 и является полупродуктом, который затем измельчают или гасят для превращения в товарную продукцию.

При помоле в шаровых мельницах предварительно дробленых кусков комовой извести-кипелки получают негашеную молотую известь, которая в отличие от гашеной извести обладает способностью быстро схватываться и твердеть. В процессе помола комовой извести-кипелки можно вводить различные добавки: шлаки, золы, песок, пемзу, известняк, которые улучшают ее свойства и снижают стоимость. Таким способом, например, получают карбонатную известь, состоящую из 30—40 % негашеной извести и 70—60 % необожженного известняка, Эту из весть используют для приготовления саморазогревающихся строительных растворов, применяемых в зимних условиях.

Гашение извести. При обработке негашеной комовой извести водой оксид кальция превращается в гидрат по следующей формуле: СаО+Н2О^Са (ОН)2. Этот процесс носит название «гашение извести» и сопровождается выделением большого количества теплоты и интенсивным парообразованием (именно в связи с этим негашеную комовую известь обычно называют кипелкой).

В зависимости от количества воды, взятой при гашении, получают гидратную известь (пушонку), известковое тесто или известковое молоко.

Гидратную известь (пушонку) получают в том случае, когда для гашения извести-кипелки берут 60—70 % воды. При этом 32 % воды участвует в химической реакции, а остальная вода испаряется в процессе гашения. В результате гашения объем полученной извести увеличивается в 2—3 раза по сравнению с исходным. Получившаяся гидратная известь представляет собой белый порошок, состоят,ий из мельчайших частиц гидроксида кальция. Плотность ее в рыхлом состоянии 400—450 кг/м3, в уплотненном — 500—700 кг/м3.

Для гашения применяют известегасильные барабаны или лопастные гидраторы. При гашении извести-кипелки в известковое тесто расход воды увеличивают до 2— 3 ч. по массе на 1 ч извести. Используя большее количество воды, получают известковое молоко. Объем получившегося известкового теста в 2—3,5 раза превышает объем исходной извести-кипелки. Увеличение объема извести принято характеризовать выходом известкового теста, который равен объему теста (в литрах), полученного гашением 1 кг извести. Выход известкового теста зависит от содержания в извести-кипелке оксида кальция, количества посторонних примесей и качества обжига.

Известковое тесто представляет собой пластическую массу белого цвета плотностью до 1400 кг/м3

На специализированных заводах товарного раствора и крупных стройках известь-кипелку гасят в известегасильных машинах. Например, в известегасильной машине ЮЗ, оборудованной бегунами, гашение извести совмещено с ее измельчением, что ускоряет гашение и сокращает количество отходов. Получающееся при этом известковое молоко сливают. в металлические баки или . специально оборудованные ямы, отстаивают, а затем автоцистернами доставляют к месту использования.

Твердение извести. Известь, как правило, применяют в строительстве в виде раствора, т. е. в смеси с песком. Известковый раствор на воздухе постепенно затвердевает, превращаясь в искусственный камень. При твердении известкового раствора, приготовленного на гашеной извести, одновременно протекает несколько процессов. В результате испарения из известкового раствора избытка влаги мельчайшие частицы Са(ОН)2 сближаются между собой, кристаллизуются, а затем образуют прочные кристаллические сростки, которые связывают зерна песка в монолитное тело. Наряду с этим вследствие взаимодействия гидроксида кальция с углекислым газом воздуха происходит процесс карбонизации с выделением воды: С а (ОН) г-^-СОг-Ь^НгО = СаСОз-f- 1) Н2О.

В результате этой реакции образуется углекислый кальций, обладающий высокой прочностью. Однако процесс карбонизации происходит очень медленно, так как на поверхности слоя известкового раствора образуется плотная корка из углекислого кальция, затрудняющая проникание углекислого газа внутрь. Этим объясняется исключительно медленное нарастание прочности известковых растворов.

Воздушную известь в зависимости от качества разделяют на три сорта. В основу деления ее на сорта положены следующие показатели: процентное содержание активных СаО и MgO и содержание непогасившихся зерен.

В негашеной комовой извести 1 сорта содержание активных СаО + MgO должно быть не менее 90 %; И сорта — не менее 80 %, а в извести III сорта — не менее 70%- Содержание непогасившихся зерен в комовой извести I сорта не должно превышать 7 %, II сорта— 11 %, а в извести III сорта— 14 %.

В зависимости от скорости гашения комовую известь разделяют на быстрогасящуюся со сроком гашения до 20 мин и медленногасящуюся — свыше 20 мин. Чем выше активность извести, тем быстрее происходит ее гашение и тем больше выход известкового теста.

Молотая негашеная известь имеет насыпную плотность 800—1200 кг/м3. Тонкость помола извести характеризуется остатками на ситах № 02 и 008 соответственно не более 1 и 15 %.

Влажность гидратной извести-пушонки не должна превышать 5 % в пересчете на влажное вещество.

Области применения, транспортирование и хранение. Воздушную известь используют для приготовления известково-песчаных и смешанных строительных растворов, применяемых для каменной кладки и штукатурки, в производстве силикатных изделий, а также в качестве связующего вещества для малярных красочных составов. Кроме того, воздушную известь молотую и пушонку употребляют при производства известково-пуццолановых и известково-шлаковых цементов, которые обладают гидравлическими свойствами.

Растворы и изделия, изготовленные на воздушной извести, не следует применять во влажных помещениях и кладке фундаментов, так как они неводостойки. Штукатурные растворы на молотой негашеной иззести рекомендуется использовать как при положительной, так и при отрицательной температуре наружного воздуха. В данном случае благодаря тому, что во время приготовления и нанесения раствора выделяется большое количество теплоты, излишки влаги испаряются, а сам раствор быстро набирает прочность.

Негашеную комовую известь перевозят навалом в железнодорожных вагонах или автосамосвалах, закрывая кузова брезентом для защиты извести от увлажнения. Тарой для перевозки извести-пушонки и молотой извести служат плотно закрывающиеся металлические контейнеры и бумажные битуминизированные мешки. Известковое тесто перевозят в автосамосвалах со специально приспособленными кузовами, а известковое молоко—в автоцистернах.

Из извести-кипелки, поступающей на строительную площадку, следует приготовлять известковое тесто, которое при малых объемах работ длительное время может находиться в творильных ямах. Известь-пушонку можно хранить непродолжительное время в мешках в сухих складских помещениях. Молотую известь не следует хранить более месяца, так как она постепенно гасится влагой воздуха и теряет активность.

При транспортировании, хранении и применении воздушной извести необходимо соблюдать меры предосторожности, так как известковая пыль раздражающе действует на органы дыхания и влажную кожу,