- •Глава 1. Основные свойства строительных материалов

- •§ 1. Физические свойства

- •§ 2. Механические свойства

- •§ 3. Химические свойства

- •Глава 2 материалы из древесины

- •§ 3 Основные сведения о древисине

- •§ 5. Древесные породы, применяемые в строительстве

- •§ 6. Физические и механические свойства древесины

- •§ 7. Пороки древесины

- •§ 8. Способы повышения долговечности деревянных конструкций

- •§ 9. Виды лесоматериалов и изделий из древесины

- •Глава 3. Природные каменные материалы

- •§ 10. Горные породы и их классификация

- •§ 11. Породообразующие минералы

- •§ 12. Горные породы, применяемые в строительстве

- •§ 13. Добыча и обработка природных каменных материалов

- •§ 14. Свойства и виды природных каменных материалов и изделий

- •§ 15. Способы защиты природных каменных материалов от разрушения

- •Глава 4. Керамические материалы

- •§ 16. Основные сведения о керамических материалах и изделиях и их классификация

- •§ 17. Сырье для производства керамических материалов

- •§ 19. Стеновые керамические материалы и изделия

- •§ 20. Керамические облицовочные материалы

- •§ 21. Керамические материалы и изделия специального назначения

- •Глава 5. Стекло и стеклокристаллические материалы

- •§ 22. Основные сведения о стекле

- •§ 23. Листовое стекло

- •§ 24. Изделия из стекла

- •§ 25. Ситаллы и шлакоситаллы

- •§ 26. Литые каменные изделия

- •Глава 6. Металлы в строительстве

- •§ 27. Металлы и их классификация

- •§ 28. Основы производства чугуна и стали

- •§ 30. Виды и свойства сталей

- •§ 31. Изделия из стали

- •§ 32. Цветные металлы и их сплавы

- •§ 33. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •§ 34. Основные сведения о минеральных вяжущих и их классификация

- •§ 35. Строительная воздушная известь

- •§ 36. Гипсовые вяжущие вещества

- •§ 37. Магнезиальные вяжущие вещества

- •§ 38. Жидкое стекло и кислотоупорный цемент

- •§ 39. Гидравлическая известь

- •§ 40. Портландцемент

- •§ 41. Разновидности портландцемента

- •§ 42. Портландцементы с активными минеральными добавками

- •§ 43. Специальные цементы

- •§ 44. Транспортирование и хранение цементов

- •Глава 8. Бетоны

- •§ 45. Общие сведения о батонах и их классификация

- •§ 48. Материалы для тяжелого бетона

- •§ 47. Свойства бетонной смеси

- •§ 48. Основные свойства бетона

- •§ 49. Подбор состава бетона

- •§ 50. Приготовление, транспортирование и укладка бетонной смеси

- •§ 51. Специальные виды тяжелых бетонов

- •§ 52. Легкие бетоны на пористых заполнителях

- •§ 53. Ячеистые бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия

- •§ 54. Общие сведения о железобетоне

- •§ 55. Виды бетонных и железобетонных изделий

- •§ 56. Производство железобетонных изделий

- •57. Транспортирование и складирование железобетонных изделий

- •Глава 10. Строительные растворы

- •§ 58. Виды строительных растворов

- •§ 59. Свойства растворных смесей и растворов

- •§ 60. Растворы для каменной кладки и монтажа полносборных зданий

- •§ 61. Отделочные растворы

- •§ 62. Специальные растворы

- •§ 63. Приготовление н транспортирование растворов

- •Глава 11. Искусственные каменные материалы и изделия на основе минеральных вяжущих веществ

- •§ 64. Силикатные материалы и изделия

- •§ 65. Гипсовые и гипсобетонные материалы и изделия

- •§ 66. Асбестоцементные изделия

- •§ 67. Изделия на основе магнезиальных вяжущих

- •Глава 12. Битумные и дегтевые вяжущие и материалы на их основе

- •§ 68. Битумные вяжущие

- •§ 69. Дегтевые вяжущие

- •§ 70. Асфальтовые и дегтевые растворы и бетоны

- •§ 71. Рулонные кровельные материалы

- •§ 72. Кровельные и гидроизоляционные мастики

- •§ 73. Гидроизоляционные материалы

- •§ 74. Герметизирующие материалы

- •Глава 13. Строительные материалы и изделия на основе полимеров

- •§ 75. Состав и свойства пластических масс

- •§ 76. Материалы для покрытия полов

- •§ 77. Конструкционные и отделочные материалы

- •§ 78. Погонажные изделия

- •§ 79. Трубы и санитарно-технические изделия

- •§ 80. Мастики и клеи

- •Глава 14. Теплоизоляционные и акустические материалы

- •§ 81, Виды и свойства теплоизоляционных материалов

- •§ 82. Органические теплоизоляционные материалы

- •§ 83. Неорганические теплоизоляционные материалы

- •§ 84. Акустические материалы

- •Глава 15. Лакокрасочные материалы

- •§ 85. Пигменты и наполнители

- •§ 86. Связующие вещества

- •§ 87. Красочные составы

- •§ 88. Вспомогательные материалы

- •§ 89. Оклеечные материалы

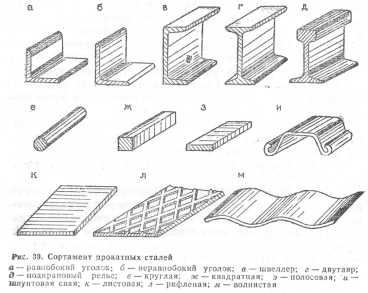

§ 31. Изделия из стали

Изготовление стальных изделий. При изготовлении стальных изделий расплавленную сталь разливают по изложницам. Вынутые из них стальные слитки подвергают обработке давлением. Обработка давлением основана на высоких пластических свойствах стали, при этом изменяется не только форма стального слитка, но и его свойства. Существуют следующие способы обработки стальных слитков давлением: прокатка, волочение, ковка, штамповка и прессование.

Прокатка — наиболее распространенный способ изготовления профилированных стальных изделий. При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в холодном состоянии. Сортамент стали горячего проката — сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь периодического профиля и др.

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка—разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Виды стальных изделий. Металлообрабатывающая промышленность выпускает обширную номенклатуру различных стальных изделий (рис. 39).

Прокатную угловую сталь выпускают в виде равнобоких и неравнобоких уголков с шириной полок 20— 250 мм; швеллеры — высотой 50—400 мм при ширине полки 32—115 мм; двутавры — как обыкновенные, так и широкополочные. Высота обыкновенных двутавров 100—• 700 мм, широкополочных — до 1000 мм. Отношение ширины полок к высоте колеблется от 1 :2 (при малой высоте) до 1 :3 (при большой высоте).

Профильную сталь применяют для изготовления при помощи сварки или клепки разнообразных стальных строительных конструкций (каркасы и фермы промышленных и гражданских зданий, пролетные строения мостов, балки перекрытий, опоры линий электропередач, фонари освещения зданий и т, д.). Кроме того, из про

катнои и штампованной стали специальных профилей выполняют оконные переплеты промышленных и общественных зданий.

Прокатную сталь квадратного сечения, а также полосовую сталь используют в строительстве для различных целей. Круглую сталь в основном употребляют в качестве арматуры для железобетона.

Прокатная листовая сталь имеет ряд разновидностей: прокатная толстолистовая шириной 600—3800 и толщиной 4—160 мм; прокатная тонколистовая шириной 600— 1400 и толщиной 0,5—4 мм; листовая кровельная, в том числе оцинкованная, шириной 510—1500 и толщиной 0,5-—2 мм, а также листовая волнистая и рифленая.

Прокатную сталь для шпунтованных свай выпускают разнообразных профилей; ее применяют для гидротехнического строительства.

Стальные трубы цельнотянутые и сварные диаметром 50—1620 мм используют для магистральных газо- и нефтепроводов, водоснабжения, отопления и других целей.

Мелкие стальные изделия в виде болтов, гаек, шайб, заклепок широко применяют при изготовлении из прокат ных стальных профилей разнообразных строительных конструкций. Любое строительство в настоящее время не обходится без стальных крепежных изделий — шурупов, винтов, гвоздей, скоб, а также без скобяных изделий, необходимых для комплектования дверных, и оконных блоков, санитарно-технических кабин (петли, ручки, замки и др.).

В последнее десятилетие в СССР все больше строительных конструкций, изготовляемых ранее из металла, выполняют из сборного железобетона, что позволяет добиться экономии металла в строительстве.

Стальная арматура является важнейшей составной частью железобетона и призвана надежно работать вместе с бетоном в течение всего срока службы изделия или конструкции. Арматуру располагают главным образом в тех местах изделия или конструкции, которые подвергаются растягивающим усилиям, и она должна воспринимать эти усилия.

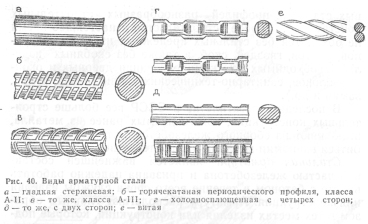

Арматурную сталь классифицируют по способу изготовления, профилю стержней и области применения. По способу изготовления арматурную сталь разделяют на горячекатаную стержневую и холоднотянутую проволочную. В зависимости от профиля стержней (характера их поверхности) стержневая и проволочная арматура бывает гладкой и периодического профиля. В зависимости от условий применения арматурную сталь подразделяют на ненапрягаемую и напрягаемую, т. е. применяемую соответственно для обычных и предварительно напряженных железобетонных конструкций (рис. 40).

Стержневую арматуру выпускают горячекатаной обычной, упрочненной вытяжкой в холодном состоянии и термически упрочненной.

ГЪ зависимости от механических свойств стержневую арматуру разделяют на классы с условным обозначением А. Условные обозначения классов горячекатаной арматурной стали: А-I, A-II, A-III, A-IV и др. При обозначении класса термически упрочненной арматурной стали к индексу А добавляют индекс «т», например Ат-Ш. Сталь, упрочненную вытяжкой, обозначают по классу исходной горячекатаной стали, но при этом добавляют еще индекс «в», например Ав-Ш.

Основными механическими характеристиками горячекатаной и упрочненной вытяжкой арматуры являются предел текучести* предел прочности при растяжении и

относительное удлинение, определяемые испытанием на растяжение. Кроме того, проводят испытания на загиб арматуры в холодном состоянии. Механические свойства арматурной стали по классам приведены в табл. 8. Арматурную сталь класса А-I изготовляют из углеродистой стали марок СтЗ, СтЗпс и СтЗкп, класса A-II диаметром 10—40 мм — из углеродистой стали марки Ст5, диаметром 40—90 мм — из низколегированной ста

Таблица 8. Механические свойства стержневой арматуры

Класс арматурной стали |

Диаметр стержней, мм |

Предел текучести, МПа |

Предел прочности при растяжении, МПа |

Относительное >длине- ние, % |

Угол загиба в холодном состоянии, град; С — толщина оправки, d — диаметр стержня |

|

||||||||

|

|

не менее |

|

|||||||||||

A-I |

6—40 |

235 |

375 |

25 |

180°; |

С — |

0,5 d |

|||||||

A-II |

8—80 |

295 |

490 |

19 |

180°; |

С = |

3 d |

|||||||

A-I1I |

6—40 |

390 |

590 |

14 |

90°; |

С — |

3 d |

|||||||

A-IV |

10—32 |

590 |

885 |

8 |

45°; |

с = |

5 d |

|||||||

A-V |

10—32 |

785 |

1030 |

7 |

45°; |

с = |

5 d |

|||||||

А-VI |

|

980 |

1225 |

6 |

45°; |

С — |

5 d |

|||||||

Ат-IV |

10—28 |

590 |

785 |

9 |

45°; |

С — |

5 d |

|||||||

At-V |

10—28 |

785 |

1030 |

7 |

45°; |

С — |

5d |

|||||||

At-VI |

10—28 |

980 |

1200 |

6 |

45е; |

с = |

5 d |

|||||||

At-VII |

10—28 |

1180 |

1400 |

5 |

45°; |

с = |

Ы |

|||||||

ли марки 18Г2С; класса A-III диаметром 6—40 мм —из низколегированной стали марки 25Г2С, диаметром 6—- 8 мм —из низколегированной стали марки 18Г2С; класса A-IV — из низколегированной стали марки 20ХГ2Ц (для конструкций с напрягаемой арматурой). Стержни арматурной стали класса А-I поставляют круглыми, стержни класса A-II, A-III, A-IV — периодического профиля.

Проволочную арматуру разделяют на арматурную проволоку и арматурные проволочные изделия. Арматурная проволока может быть холоднотянутой класса В-1 (низкоуглеродистой) для ненапрягаемой арматуры и класса B-II (углеродистой) для напрягаемой арматуры. Ее выпускают гладкой класса В-I и B-II и периодического профиля класса Вр-I и Вр-II диаметром 3—8 мм. Периодический профиль получают за счет часто повторяющихся вмятин на цилиндрической поверхности проволоки в одной диаметральной плоскости. Механические характеристики арматурной гладкой проволоки: предел прочности при растяжении 1400 МПа для проволоки диаметром 8 мм и 1900 МПа для проволоки диаметром 3 мм; предел текучести соответственно 1120 и 1520 МПа.

Арматурные проволочные изделия можно применять в строительстве и производстве железобетонных изделий в виде нераскручивающихся стальных арматурных прядей, стальных арматурных канатов, сварных арматурных сеток, а также тканых и сварных проволочных сеток, предназначенных для армоцементных конструкций.

Пряди изготовляют из стальной светлой непромасленной проволоки диаметром 1—2,5 мм и высокопрочной арматурной проволоки диаметром 3—5 мм. Поверхность проволоки для армирования железобетонных конструкций должна быть чистой, без трещин, ржавчины и окалины. Проволоки в прядях должны иметь одинаковое натяжение и плотно прилегать друг к другу. Стальные арматурные канаты бывают двухпрядевые и многопряде- вые. Их применяют для напрягаемой арматуры в железобетонных конструкциях. Сварные арматурные сетки выполняют из обыкновенной арматурной проволоки диаметром 3—6 мм или горячекатаной арматурной стали класса А-Ш диаметром 6—10 мм. Сетки должны быть сварены во всех точках пересечения стержней с соответстбующей прочностью сварных узлов.

Арматурную сталь диаметром менее 10 мм выпускают в мотках (бухтах), диаметром 10 мм и более — в прутках длиной 6—12 м. Арматурную проволоку поставляют в мотках (причем каждый моток должен состоять из одного отрезка), а прядевую арматуру — в мотках или катушках.

Арматурную сталь необходимо хранить в закрытых помещениях или под навесом на стеллажах раздельно по видам и маркам стали, а также по диаметрам. При этом рекомендуется следить за сохранностью на торцах стальных стержней разных марок меток, сделанных несмываемыми красками, а также за сохранностью заводских бирок, прикрепленных к пучкам, пакетам и моткам арматурной стали. При хранении арматурной стали необходимо предохранять ее от загрязнения и коррозии,