- •Предисловие

- •Проектирование дорожной сети в лесном фонде

- •1.1. Характеристика природных условий

- •Установление основных норм проектирования плана, продольного и поперечного профилей лесовозных дорог

- •1.3. Трассирование магистрали по карте в горизонталях

- •1.4. Размещение транспортной сети в годичной лесосеке

- •1.5. Проектирование продольного профиля

- •1.6. Определение профильных объемов земляных работ

- •1.7. Конструирование дорожной одежды и определение потребности в дорожно-строительных материалах

- •Контрольные вопросы

- •2. Основы организации дорожного строительстВа

- •2.1. Виды дорожно-строительных работ

- •2.2. Обоснование технологии производства

- •2.3. Подготовительные работы при строительстве

- •2.4. Возведение земляного полотна

- •Предельная дальность возки грунта скреперами

- •Толщина уплотняемых слоев и количество проходов уплотняющих машин

- •2.5. Строительство дорожной одежды

- •Контрольные вопросы

- •3. Вывозка лесоматериалов автотранспортом

- •3.1. Расчет лесотранспортных измерителей

- •3.2. Проектирование состава лесовозного поезда

- •3.3. Расчет производительности лесовозных автопоездов и потребности в подвижном составе

- •3.4. Определение потребности в топливно-смазочных материалах

- •3.5. Составление сводной ведомости использования лесовозного транспорта

- •Контрольные вопросы

- •4. Гидрологическая и транспортная

- •4.1. Нормативные показатели гидрологических расчетов

- •4.2. Гидрологическое описание сплавной реки

- •4.3. Гидрологическая характеристика расчетных створов реки

- •Значения гидрологических характеристик расчетных лимитирующих створов

- •Гидравлические характеристики расчетных лимитирующих створов

- •4.4. Транспортная характеристика сплавной реки

- •Загрузка реки

- •4.5. Гидрологическая характеристика берегового плотбища

- •К расчету средних значений минимальных уровней воды на плотбище

- •Расчет минимальных уровней воды 90% обеспеченности на территории

- •Контрольные вопросы

- •5. Организация работ на приречном складе

- •5.1. Производственная характеристика приречного склада

- •5.2. Береговая сплотка лесоматериалов в пучки

- •5 .3. Штабелевка лесоматериалов на складе и сгрузка их в воду

- •Определение общего количества штабелей

- •Контрольные вопросы

- •6 . Организация первоначального сплава

- •6.1. Организация сплава плотов из пучков береговой сплотки

- •6.2. Организация первоначального сплава

- •Потребность рабочих на срывку лесоматериалов в воду со всех складов

- •Число дистанций и потребность рабочих на проплав

- •6.3. График сплава и режим поступления лесоматериалов

- •Контрольные вопросы

- •Заключение

- •Список литературы

- •Основные параметры поперечного профиля лесовозных автомобильных дорог

- •Параметры плана и продольного профиля лесовозных автомобильных дорог

- •Полное уширение проезжей части лесовозных автомобильных

- •Краткие технические характеристики автомобилей и прицепного состава

- •Краткие технические характеристики грузовых автомобилей-тягачей

- •Краткие технические характеристики автомобилей седельных тягачей и лесовозов

- •Краткая техническая характеристика автомобильных

- •Краткая техническая характеристика автомобильных прицепов

- •Краткая техническая характеристика автомобильных полуприцепов

- •Краткие технические характеристики отечественных навесных автомобильных манипуляторов

- •Краткие технические характеристики навесных автомобильных манипуляторов фирмы “Логлифт”

- •Приложение 5 влияние навесного гидравлического манипулятора на грузоподъемность транспортных средств

- •Расчетные параметры автомобилей при установке гидравлического манипулятора за кабиной

- •Расчетные параметры автомобилей при установке гидроманипулятора

- •Приложение 6

- •3. При самозагрузке гидроманипулятором

- •Задание на курсовую работу по водному транспорту лесоматериалов

- •1.Гидрографическая и транспортная характеристика сплавной реки

- •2. Гидрологические сведения по опорному водомерному посту

- •3. Характеристика расчетных лимитируемых створов, створа запани и берегового плотбища

- •4.Дополнительные исходные данные для проектирования технологического процесса сплава

- •5. Состав графической части

- •Характеристика водного пути от сортировочно- сплоточного рейда до рейда приплава

- •Среднегодовые и максимальные расходы воды в створе опорного водомерного поста, м3/с

- •Распределение декадного стока за период сплава в маловодном году (по данным опорного водомерного поста)

- •Топографическая и геологическая характеристика реки на участке

- •Данные для построения кривой связи уровней опорного водомерного поста на береговом плотбище Hпл, см

- •Сортиментный состав лесоматериалов, пускаемых в сплав

- •Характеристика сплоточно-транспортных и транспортно-штабелевочных агрегатов

- •Укрупненные нормы на рейдовую буксировку секций и линеек

- •Отклонения ординат кривой обеспеченности (Пирсона III типа)

- •Техническая характеристика стальных канатов (тросов)

- •Толщина льда в естественном состоянии в зависимости

- •Оглавление

3.2. Проектирование состава лесовозного поезда

Для формирования состава автомобильного поезда на базе заданного автомобиля сначала необходимо определить расчетную предельную полную массу его из условия обеспечения возможности равномерного движения на руководящем уклоне в заданных дорожных условиях по формуле

![]() ,

(3.5)

,

(3.5)

где

![]() – предельная полная масса лесовозного

поезда (по силе тяги автомобиля), т;

– предельная полная масса лесовозного

поезда (по силе тяги автомобиля), т;

![]() – расчетная

касательная сила тяги автомобиля с

учетом ограничения по сцеплению, Н;

– расчетная

касательная сила тяги автомобиля с

учетом ограничения по сцеплению, Н;

![]() – основное удельное

сопротивление движению, Н/т;

– основное удельное

сопротивление движению, Н/т;

g – ускорение свободного падения, м/с2;

– руководящий уклон дороги, ‰.

Значение силы тяги по двигателю принимают для второй передачи коробки скоростей и низшей передачи раздаточной коробки.

Силу тяги по сцеплению определяют по формуле

![]() ,

(3.6)

,

(3.6)

где

![]() –

сцепная масса машин (масса,

приходящаяся на ведущие оси), т;

–

сцепная масса машин (масса,

приходящаяся на ведущие оси), т;

![]() –

коэффициент

сцепления колеса дорогой. Для летних

условий можно принять

= 0,3…0,4; для зимних –

= 0,2…03.

–

коэффициент

сцепления колеса дорогой. Для летних

условий можно принять

= 0,3…0,4; для зимних –

= 0,2…03.

Для различных автомобилей величины по двигателю и Gсц приведены в прил. 3.

Для расчета принимают меньшее значение силы тяги.

Величины основного удельного сопротивления движению в зависимости от типа дорожного покрытия и его состояния даны в табл. 3.2. Меньшие значения принимают для хорошего состояния покрытия.

Затем следует подобрать, исходя из имеющегося прицепного состава и применяемых сейчас схем комплектования (прил. 6), такой состав автопоезда, полная масса которого будет близка , то есть

![]() ,

(3.7)

,

(3.7)

где

![]() фактическая полная

масса лесовозного автопоезда (по

грузоподъемности), т;

фактическая полная

масса лесовозного автопоезда (по

грузоподъемности), т;

![]() масса автомобиля

без груза, т;

масса автомобиля

без груза, т;

![]()

масса всех прицепных

единиц автопоезда без груза, т;

масса всех прицепных

единиц автопоезда без груза, т;

![]() масса навесного

гидроманипулятора, т;

масса навесного

гидроманипулятора, т;

![]() грузоподъемность

автомобиля, т;

грузоподъемность

автомобиля, т;

![]()

суммарная

грузоподъемность всех единиц прицепного

состава, т.

суммарная

грузоподъемность всех единиц прицепного

состава, т.

Таблица 3.2

Основное удельное сопротивление движению автомобильных транспортных средств

Тип покрытия |

Wo, Н/т |

Цементобетонное, асфальтобетонное |

150…200 |

Колейное из железобетонных плит |

200…250 |

Гравийное, щебеночное и грунтовое, обработанное вяжущими |

250…300 |

Гравийное и щебеночное без обработки |

350…400 |

Грунтовое |

350…600 |

Снежно-уплотненное |

250…400 |

Ледяное |

250…300 |

Деревянно-лежневое |

200….300 |

Технические характеристики автомобилей и прицепного состава приведены в прил. 3, а навесных автомобильных гидравлических манипуляторов - в прил. 4.

При проектировании автопоездов с навесными погрузочными манипуляторами по данным прил. 4 следует выбрать марку манипулятора, привести его основные технические характеристики и уточнить грузоподъемность той единицы подвижного состава, на которой он установлен.

В зависимости от состава автомобильного поезда и вида транспортируемых лесоматериалов гидроманипулятор может быть установлен в следующих местах:

на автомобиле за кабиной или в задней части шасси. Стрела манипулятора в транспортном положении при этом располагается над кабиной, на лесоматериалах или поперек платформы в месте установки;

на полуприцепе в его передней или средней части платформы с размещением стрелы в транспортном положении на лесоматериалах или поперек платформы в месте установки;

на прицепе в передней его части с размещением стрелы аналогично полуприцепу.

Изменение грузоподъемности подвижной единицы зависит от места установки манипулятора и размещения его стрелы в транспортном положении. Влияние трех навесных гидроманипуляторов на грузоподъемность пяти автомобилей приведено в прил. 5. Для других автомобилей и навесных гидроманипуляторов величину снижения грузоподъемности следует устанавливать по аналогии с прил. 5.

При установке гидравлического манипулятора на прицепе или полуприцепе их грузоподъемность должна быть снижена на величину веса погрузочного устройства, так как добиться нормативных значений осевых нагрузок (нагрузки на опорно-сцепное устройство) можно путем продольного смещения лесоматериалов по платформе прицепной единицы. На автомобиле это сделать невозможно из-за малой длины платформы.

После формирования состава автопоезда определяется полезная нагрузка на автопоезд.

Возможная полезная нагрузка на автопоезд по силе тяги автомобиля

![]() ,

(3.8)

,

(3.8)

где

![]() полезная нагрузка

на автопоезд, м3;

полезная нагрузка

на автопоезд, м3;

![]() средняя плотность

(объемная масса) древесины в зависимости

от породы, влажности и т.п. (в расчетах

можно принять

=

0,8 т/м3).

средняя плотность

(объемная масса) древесины в зависимости

от породы, влажности и т.п. (в расчетах

можно принять

=

0,8 т/м3).

Полезная нагрузка по грузоподъемности автопоезда

![]() .

(3.9)

.

(3.9)

При наличии на автопоезде навесного гидроманипулятора в формулу (3.9) следует подставлять уточненное значение грузоподъемности подвижной единицы с манипулятором.

Для дальнейших расчетов принимают меньшее значение из сравниваемых величин.

Для сортиментных автопоездов, кроме того, необходимо проверить грузовместимость. Она рассчитывается по формуле

![]() ,

(3.10)

,

(3.10)

где![]() грузовместимость

(объем груза в плотном теле) автопоезда,

м3;

грузовместимость

(объем груза в плотном теле) автопоезда,

м3;

![]() ширина груза, м;

ширина груза, м;

![]()

высота i-ой пачки

груза, м;

высота i-ой пачки

груза, м;

![]()

длина i-ой пачки груза,

м;

длина i-ой пачки груза,

м;

![]()

коэффициент

полнодревесности i-ой

пачки груза: для бревен

коэффициент

полнодревесности i-ой

пачки груза: для бревен

![]() =

0,5…0,65; для хлыстов

= 0,4…0,5;

=

0,5…0,65; для хлыстов

= 0,4…0,5;

![]() количество

пачек древесины на автопоезде.

количество

пачек древесины на автопоезде.

Ширину груза можно определить по формуле

![]() ,

(3.11)

,

(3.11)

где В – габаритная ширина автопоезда, В = 2,5 м;

![]() –

ширина стоек

коника,

=

0,2 м.

–

ширина стоек

коника,

=

0,2 м.

Высота груза при условии полного использования допустимой габаритной высоты автотранспортного средства

![]() ,

(3.12)

,

(3.12)

где

![]() допустимая габаритная

высота автопоезда,

допустимая габаритная

высота автопоезда,

![]() =

4,0 м;

=

4,0 м;

![]() погрузочная высота,

м.

погрузочная высота,

м.

Погрузочная высота приведена в технических характеристиках автомобилей и прицепного состава (прил. 3).

Если

![]() окажется меньше

,

то принимают

окажется меньше

,

то принимают

![]() .

.

При хлыстовой вывозке следует проверить возможность распределения груза на автопоезде пропорционально грузоподъемности автомобиля и прицепного состава.

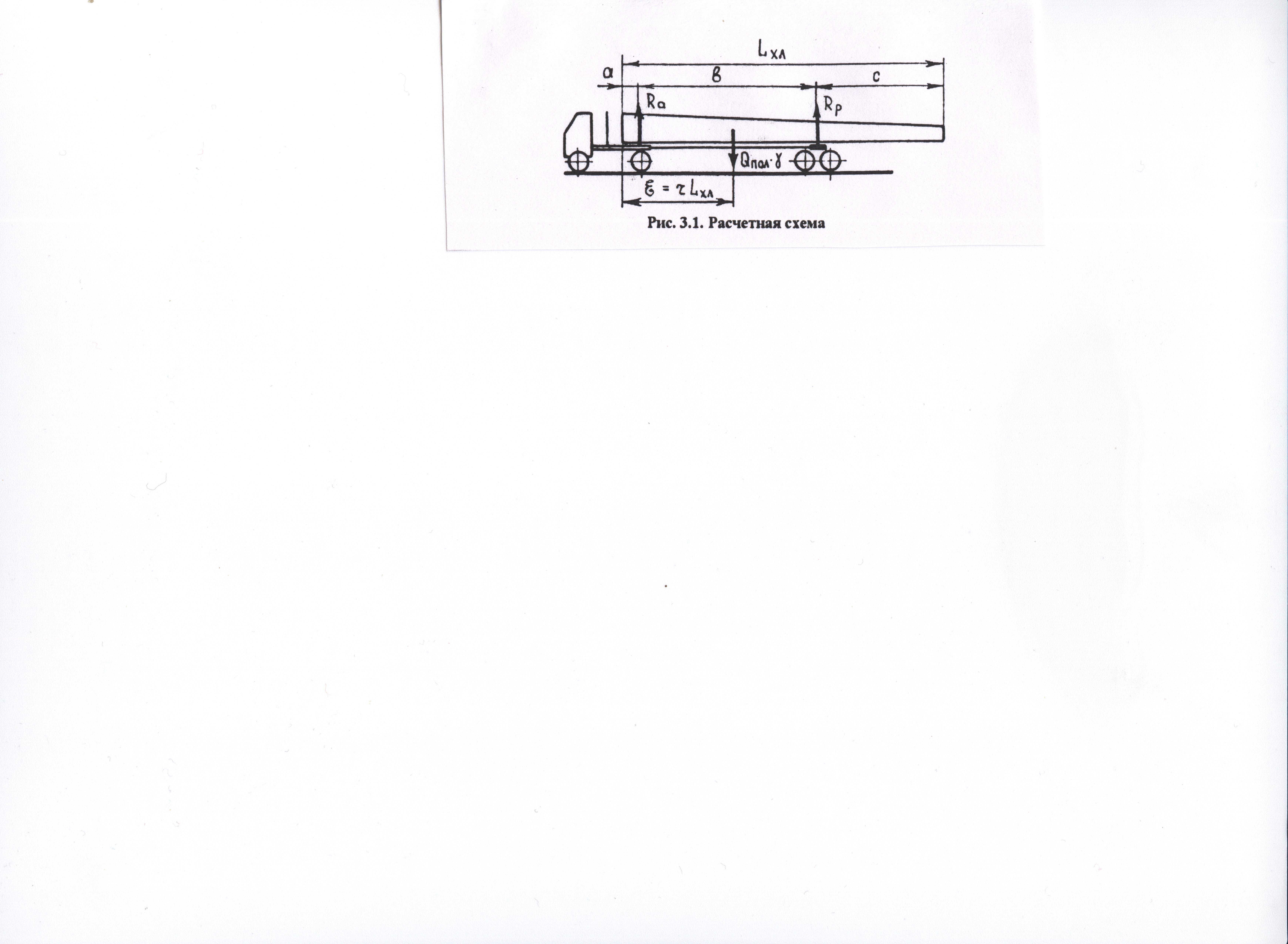

Лесозаготовительные предприятия, работающие на базе специализированных лесовозных дорог, как правило, производят вывозку хлыстов полной длины двухзвенными автопоездами, состоящими из автомобиля и одного двухосного роспуска. Хлысты на автопоезде размещают комлями вперед. При такой погрузке и вывозке хлыстов изменение расстояния между кониками автопоезда является единственно возможным способом обеспечения нормального распределения массы перевозимого груза по коникам без снижения величины полезной рейсовой нагрузки. Искомое расстояние (рис. 3.1) может быть определено по формуле

![]() ,

(3.13)

,

(3.13)

где b расстояние между кониками, м;

![]()

длина перевозимой пачки хлыстов, м;

длина перевозимой пачки хлыстов, м;

r коэффициент, значения которого изменяются в зависимости от величины обрезки хлыстов перед погрузкой [12, рис. 2.3];

а свес груза за коник: автомобиля а = 1 м, полуприцепа а = 2,5 м;

![]()

реакция коника

автомобиля, равная величине нагрузки

на коник от

,

т.

реакция коника

автомобиля, равная величине нагрузки

на коник от

,

т.

Следует принять = .

Рис. 3.1. Расчетная схема

После определения расстояния между кониками автопоезда необходимо найти величину свеса вершинной части хлыстов за коник

![]() .

.

На специализированных лесовозных дорогах длина автопоезда не ограничивается, а свес груза за коник роспуска (С) допускается до 8…10 м. Если получается С > 10 м, следует уменьшить длину перевозимых лесоматериалов путем опиливания вершиной части хлыстов, снизить нагрузку на коник или подобрать другой состав автопоезда [19, 20].

Вывозка лесоматериалов с использованием дорог общей сети требует загружать автопоезда хлыстами с обрезанными вершинами другими способами – комлями на коник роспуска или вразнокомелицу. Эти способы подробно рассмотрены в учебном пособии [19].

Таким образом, окончательно полезную нагрузку на автопоезд при хлыстовой вывозке устанавливают после определения способов погрузки их на автопоезд, но она не должна превышать допустимые значения из условий грузоподъемности и тяговых возможностей.