- •1 Особенности проектирования современных систем чпу

- •1.1 Задачи числового программного управления станками

- •1.2 Варианты архитектурной организации современных систем чпу

- •1.3 Варианты реализации открытой архитектуры систем чпу

- •1.4 Организация связей между компонентами системы управления

- •1.5 Особенности реализации стандартов в системах чпу

- •1.6 Реализация интерфейсных opc в системах чпу

- •1.7 Сущность производственных стандартов step

- •1.8 Разработка управляющих программ в стандарте step-nc

- •2 Проектирование информационной модели

- •2.1 Управление процессами операционной системой чпу

- •2.2 Состав информационной модели

- •2.3 Система чпу и объект управления как функциональный автомат

- •2.4 Языки программирования и управление систем чпу

- •2.5 Анализ кадра управляющей программы

- •Операции, выполняемые над входом:

- •Операции над магазинной памятью:

- •Служебные операции:

- •2.6 Пример проектирования управляющей таблицы мп-автомата

- •3 Методы программного управления автоматикой

- •3.1 Применение метода маскирования

- •3.2 Метод бинарных программ (разложение в ряд Шеннона)

- •3.3 Метод адресных переходов

- •3.4 Метод маскирования многоместных логических функций

- •3.5 Формализм описания сложных автоматических циклов

- •3.6 Графическое представление параллельных процессов сетью Петри

- •3.7 Формальное определение сети Петри

- •3.8 Применение сетей Петри для моделирования

- •3.9 Разработка сети Петри для моделирования цикла автоматической смены инструмента

- •3.10 Моделирование процесса управления гибкими производственными модулями (гпм)

- •4 Разработка управляющей программы

- •4.1 Базовые понятия

- •4.2. Координатные оси и координатные системы

- •4.3 Программирование интерполяции

- •4.4 Сплайновая интерполяция

- •4.5 Что дает применение сплайновой интерполяции?

- •5 Модернизация систем чпу

- •5.1 Анализ целей и задач модернизации

- •5.2 Модернизация станков чпу на базе систем чпу sinumerik

- •5.3 Разработка структурной схемы системы чпу станка и её конфигурирование

- •5.4 Разработка алгоритмов программного обеспечения

- •6 Общая характеристика структуры и компонентов simodrive

- •6.1 Общая характеристика двигателей

- •6.2 Обзор датчиков

- •6.3 Обзор приводных модулей simodrive

- •6.4 Модули питания

- •7 Проектирование структуры привода simodrive

- •Модули питания.

- •7.1 Принципы выбора двигателей, датчиков и плат управления

- •7.2 Косвенная регистрация положения с аналоговым и цифровым интерфейсами

- •7.3 Прямая регистрация положения с аналоговым управлением

- •7.4 Прямая регистрация положения с цифровым управлением

- •7.5 Выбор и подключение модулей структуры привода

- •Литература

7.4 Прямая регистрация положения с цифровым управлением

При использовании платы с цифровым управлением сигналы датчиков прямой регистрации положения рабочего органа подаются на плату управления SIMODRIVE.

На рисунке 7.10 показан вариант с использованием датчика BERO для регистрации положения шпинделя (функция BERO для привода подачи не разрешена).

Рисунок 7.10 – Управление приводом главного движения с позиционированием посредством датчика BERO

Вместо датчика BERO для прямой регистрации положения может быть применен круговой инкрементальный датчик с выходными сигналами тока (для управления двигателем используются сигналы напряжения 1Vpp). Пример такой схемы приведен на рисунке 7.11.

Рисунок 7.11 – Управление приводом главного движения с прямой регистрацией положения инкрементальным датчиком

Для управления приводом подачи обычно применяются линейные измерительные системы с выходными сигналами напряжения и тока.

На рисунке 7.12 показан пример прямой регистрации положения рабочего органа привода подачи с линейной инкрементальной измерительной системой.

Рисунок 7.12 – Цифровое управление приводом подачи с прямой регистрацией положения

Платы с цифровым управлением SIMODRIVE 611D поддерживают также цифровой двунаправленный интерфейс EnDat для измерительных систем производства компании HEIDENHAIN.

На рисунке 7.13 показан вариант подключения абсолютного датчика с интерфейсом EnDat для прямой регистрации положения в приводе подачи.

Рисунок 7.13 – Цифровое управление приводом подачи с абсолютным датчиком EnDat

При помощи интерфейса EnDat возможна не только передача значений координат, но и передача других данных, содержащихся в датчиках, их актуализация, изменение и сохранение. Данные передаются синхронно с тактовой частотой, задаваемой управляющей электроникой или таймером. Тип передаваемых данных (значения координат, параметры, результаты диагностики и т.д.) определяется командами.

В абсолютных датчиках с интерфейсом EnDat сигналы положения считываются с двух дорожек, а не с 13, как это производится в классических конструкциях. Считанные сигналы sin/cos обрабатываются и сохраняются в модуле датчика. Передача цифровых данных осуществляется по последовательному интерфейсу с тактовой частотой 2 МГц.

7.5 Выбор и подключение модулей структуры привода

Для проектирования структуры привода необходимо сначала выбрать двигатель (с датчиком).

Далее

производится выбор силового модуля

(LT).

Основными параметрами для выбора

силового модуля являются: номинальный

ток двигателя

![]() ,

пиковый ток

,

пиковый ток

![]() и тактовая частота инвертора

и тактовая частота инвертора

![]() (кГц).

(кГц).

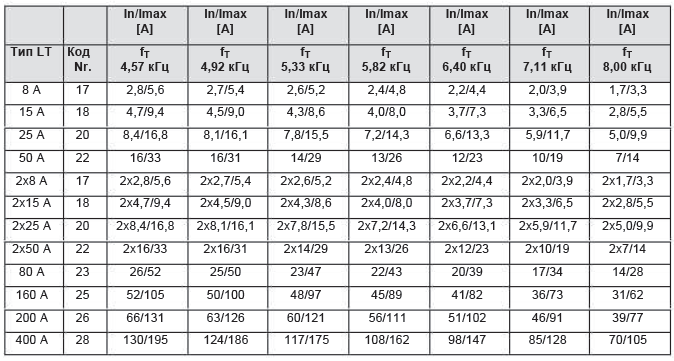

При выборе силового модуля для привода подачи (VSA) нужно руководствоваться данными таблицы 7.1.

Таблица 7.1

Следует учесть, что предустановленная тактовая частота инвертора на плате управления VSA Digital =4,0 кГц. Из таблицы видно, что с увеличением частоты инвертора значения токов уменьшаются.

Силовой модуль должен быть снабжен платой управления. При выборе платы следует учесть интерфейсы задания скорости и положения, передачи сигналов на верхний уровень, а также возможности подключения опционных датчиков. Для выбора платы управления следует руководствоваться табл. 7.2.

Таблица 7.2

Плата управления |

Оси |

Датчик двигателя |

Двигатель |

Опционный интерфейс |

SIMODRIVE 611U |

1 |

Резольвер |

1FT6, 1FK, 1FE1, 1FN, 1PH, 1LA |

PROFIBUS DP, RS 485 |

SIMODRIVE 611U |

2 |

Резольвер |

1FT6, 1FK, 1FE1, 1PH, 1LA |

PROFIBUS DP, RS 485 |

SIMODRIVE 611U |

2 |

Инкрементальный датчик sin/cos 1Vpp Абсолютный датчик |

1FT6, 1FK, 1FE1, 1PH, 1LA |

PROFIBUS DP, RS 485 |

SIMODRIVE 611А с аналоговым интерфейсом |

2/1 |

Тахогенератор и датчик RLG |

1FT5 |

|

SIMODRIVE 611А с аналоговым интерфейсом |

1 |

Двухполюсный резольвер |

1FK, 1FT6 |

|

SIMODRIVE 611А с аналоговым интерфейсом |

|

Инкрементальный датчик SIZAG H |

1PH |

|

SIMODRIVE 611D с цифровым интерфейсом |

1 |

Инкрементальный датчик sin/cos 1Vpp, EnDat, SSI

|

1FT6, 1FK, 1FE1, 1FN3, 1PH, |

|

SIMODRIVE 611D 611HLA с цифровым интерфейсом |

2 |

Инкрементальный датчик sin/cos 1Vpp, EnDat, SSI |

Гидравлические линейные оси |

|

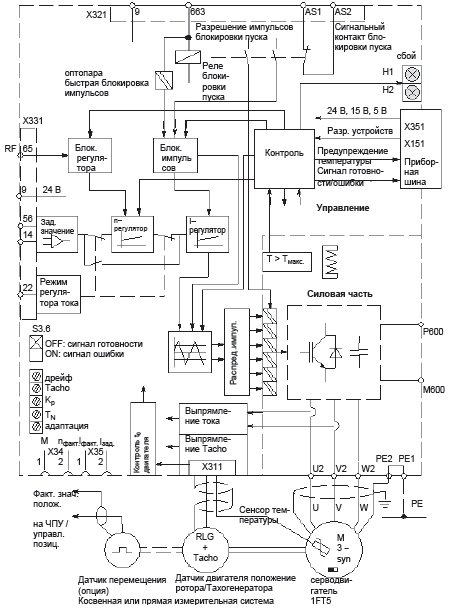

На рисунке 7.14 показана функциональная схема силового модуля для привода VSA.

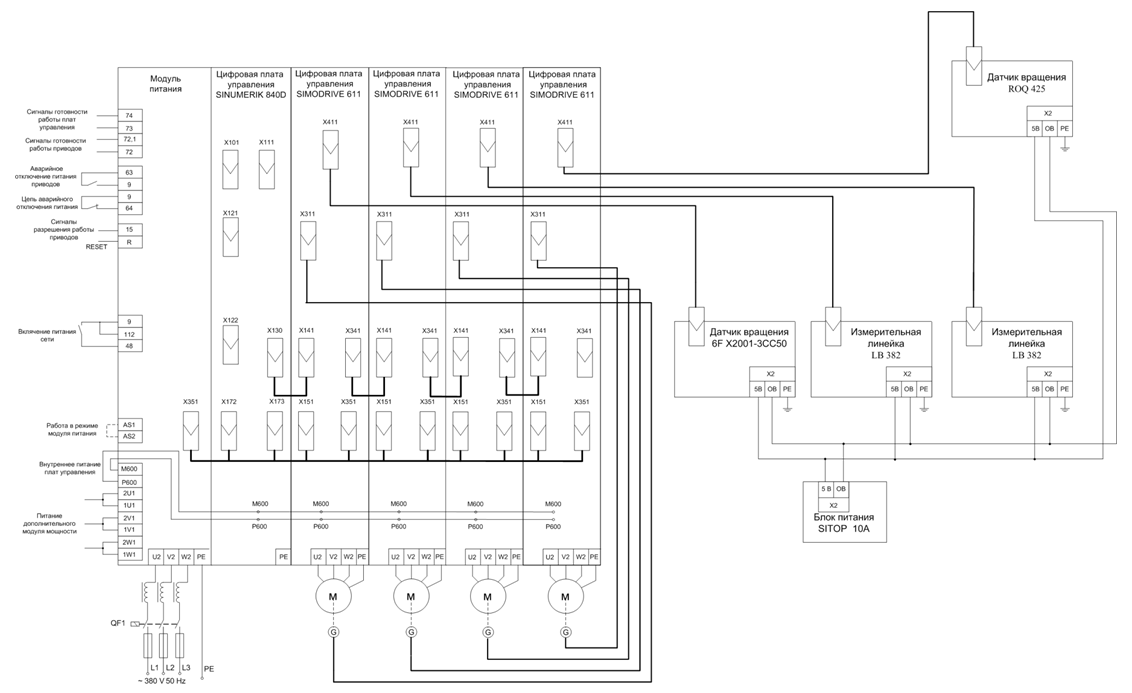

На рисунке 7.15 показана схема подключений приводной системы SINUMERIK 840D для фрезерного станка с ЧПУ.

Рисунок 7.14 – Функциональная схема силового модуля VSA с интерфейсом Standard

Рисунок 7.15 – Приводная система SINUMERIK 840D для фрезерного станка с ЧПУ