- •1 Особенности проектирования современных систем чпу

- •1.1 Задачи числового программного управления станками

- •1.2 Варианты архитектурной организации современных систем чпу

- •1.3 Варианты реализации открытой архитектуры систем чпу

- •1.4 Организация связей между компонентами системы управления

- •1.5 Особенности реализации стандартов в системах чпу

- •1.6 Реализация интерфейсных opc в системах чпу

- •1.7 Сущность производственных стандартов step

- •1.8 Разработка управляющих программ в стандарте step-nc

- •2 Проектирование информационной модели

- •2.1 Управление процессами операционной системой чпу

- •2.2 Состав информационной модели

- •2.3 Система чпу и объект управления как функциональный автомат

- •2.4 Языки программирования и управление систем чпу

- •2.5 Анализ кадра управляющей программы

- •Операции, выполняемые над входом:

- •Операции над магазинной памятью:

- •Служебные операции:

- •2.6 Пример проектирования управляющей таблицы мп-автомата

- •3 Методы программного управления автоматикой

- •3.1 Применение метода маскирования

- •3.2 Метод бинарных программ (разложение в ряд Шеннона)

- •3.3 Метод адресных переходов

- •3.4 Метод маскирования многоместных логических функций

- •3.5 Формализм описания сложных автоматических циклов

- •3.6 Графическое представление параллельных процессов сетью Петри

- •3.7 Формальное определение сети Петри

- •3.8 Применение сетей Петри для моделирования

- •3.9 Разработка сети Петри для моделирования цикла автоматической смены инструмента

- •3.10 Моделирование процесса управления гибкими производственными модулями (гпм)

- •4 Разработка управляющей программы

- •4.1 Базовые понятия

- •4.2. Координатные оси и координатные системы

- •4.3 Программирование интерполяции

- •4.4 Сплайновая интерполяция

- •4.5 Что дает применение сплайновой интерполяции?

- •5 Модернизация систем чпу

- •5.1 Анализ целей и задач модернизации

- •5.2 Модернизация станков чпу на базе систем чпу sinumerik

- •5.3 Разработка структурной схемы системы чпу станка и её конфигурирование

- •5.4 Разработка алгоритмов программного обеспечения

- •6 Общая характеристика структуры и компонентов simodrive

- •6.1 Общая характеристика двигателей

- •6.2 Обзор датчиков

- •6.3 Обзор приводных модулей simodrive

- •6.4 Модули питания

- •7 Проектирование структуры привода simodrive

- •Модули питания.

- •7.1 Принципы выбора двигателей, датчиков и плат управления

- •7.2 Косвенная регистрация положения с аналоговым и цифровым интерфейсами

- •7.3 Прямая регистрация положения с аналоговым управлением

- •7.4 Прямая регистрация положения с цифровым управлением

- •7.5 Выбор и подключение модулей структуры привода

- •Литература

7.1 Принципы выбора двигателей, датчиков и плат управления

Выбор двигателя должен осуществляться на основе механических и динамических требований, предъявляемых к двигателю. Требования к перегрузочной способности двигателя зависят от высоты и количества пиковых нагрузок во время эксплуатации.

Для защиты двигателей необходимо использовать защитные выключатели. При перегрузке двигателя должно быть предусмотрено включение сигнального контакта.

Также необходимо предусмотреть контроль соединения двигателя с силовым модулем. Если двигатель при эксплуатации с активированным разрешением импульсов отсоединится от силового модуля, то существует опасность саморазрушения силовой части и платы управления.

Если к двигателю присоединен стояночный тормоз, то он должен приводиться только в состоянии покоя двигателя. Следует обратить особое внимание на использование стояночного тормоза при висячих грузах, так как здесь имеется высокий потенциал опасности.

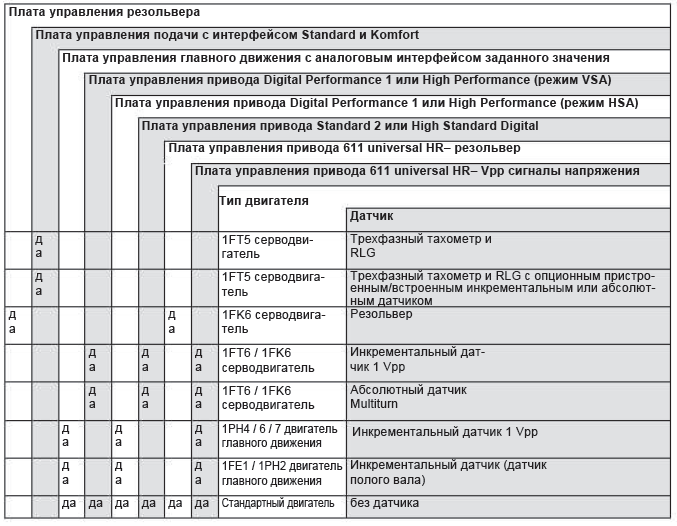

Определенному типу двигателя соответствует тип встроенного датчика. Подчинение датчика и платы управления определенному типу двигателя показано на рисунке 7.1.

При проектировании системы привода необходимо принять следующие решения.

Рисунок 7.1 – Подчинение датчика и платы управления определенному типу двигателя

Во-первых, сразу нужно определиться с организацией измерительной системы – принять косвенную или прямую регистрацию положения рабочего органа привода. Косвенная регистрация положения предусматривает использование датчика, установленного на двигателе, а прямая регистрация строится на использовании линейных или круговых датчиков, устанавливаемых непосредственно на рабочем органе. В приводах главного движения рабочим органом является шпиндель, а в приводах подачи рабочим органом является узел перемещения детали (стол) или перемещения инструмента (суппорт с резцедержателем). Следует учесть, что прямая измерительная система обеспечивает большую точность регистрации положения рабочего органа, так как в следящей системе она охватывает обратной связью все элементы привода. Однако такая система требует установки дополнительных механизмов и устройств.

Во-вторых, при проектировании системы привода необходимо решить вопрос об интерфейсе заданного значения скорости и положения – выбрать аналоговое или цифровое управление.

Следует учитывать, что аналоговое управление применяется для приводов без высоких требований к качеству регулирования, точности позиционирования и динамики.

Рассмотрим варианты косвенной и прямой регистрации скорости и положения с аналоговым и цифровым интерфейсами заданного значения.

7.2 Косвенная регистрация положения с аналоговым и цифровым интерфейсами

На рисунке 7.2 показан вариант управления с аналоговым интерфейсом заданного значения и позиционирования привода подачи с управлением от ЧПУ. Для позиционирования используется интерфейс копии импульсного датчика WSG – выход положения ротора на ЧПУ. Имитация датчика двигателя (резольвера) осуществляется через дифференциальные квадратурные синусные (A) и косинусные (B) сигналы согласно RS 485, RS 422 (TTL), а также сигнал референтной метки начала оборота R. Резольвер позволяет получить разрешение с максимальным количеством шагов на оборот 1024х4 = 4096, что соответствует точности датчика 0,12 град.

Рисунок 7.2 – Управление приводом подачи с применением интерфейса WSG для имитации резольвера

На рисунке 7.3 показан вариант управления приводом главного движения с применением инкрементального датчика. Так как точность такого датчика достигает 0,006 град, то число импульсов (шагов) на оборот вала может быть значительно больше. Расчет максимального числа шагов производится по формуле:

![]() ,

,

где

![]() – устанавливаемый в приводе коэффициент

умножения (0,5, 1, 2, 4),

– устанавливаемый в приводе коэффициент

умножения (0,5, 1, 2, 4),

![]() – число штрихов на диске датчика.

– число штрихов на диске датчика.

Рисунок 7.3 – Управление приводом главного движения с интерфейсом WSG имитации инкрементального датчика

Так,

например, для

![]() штрихов на один оборот получим:

штрихов на один оборот получим:

![]() шагов/оборот.

шагов/оборот.

Разделив 360° на полученное число шагов, получим цену одного шага, то есть погрешность измерения угла поворота:

![]() град.

град.

Полученное значение не противоречит норме требований к выбору измерительных устройств, в соответствии с которой погрешность измерительного устройства (в данном случае 0,006 град) должна быть, по крайней мере, в 2 раза меньше требуемой погрешности измерения, равной шагу измерительной системы (0,011 град).

Для позиционирования привода посредством ЧПУ возможен также вариант с использованием опционного датчика.

Пусть, например, нужно создать управление приводом подачи с двигателем 1FT5. Для этого двигателя предусмотрена плата управления с интерфейсом Standard и интерфейсом Komfort. Для управления двигателем в канале обратной связи предусмотрены тахогенератор и датчик угла поворота ротора RLG. Позиционирование осуществляется с помощью опционного инкрементального или абсолютного датчика, присоединенного к ходовому винту и подключенного к устройству ЧПУ. Управление скоростью и положением вала двигателя осуществляется от ЧПУ аналоговым сигналом 10 В. В этом варианте управления точность позиционирования зависит от точности опционного датчика и метода обработки сигнала в ЧПУ.

Конфигурация такого управления приведена на рисунке 7.4.

Рисунок 7.4 – Управление приводом подачи с использованием опционного датчика

Косвенная регистрация положения и скорости перемещения рабочего органа при цифровом управлении приводами подач и главных движений осуществляется принципиально одинаково.

Базовое исполнение системы управления показано на рисунке 7.5.

Рисунок 7.5 – Косвенная регистрация положения и скорости с цифровым интерфейсом