- •16 Применение позиционного регулирования пид-регуляторов. Способы технической реализации систем регулирования

- •17 Программное обеспечение автоматизации

- •26 Динамические свойства первичных преобразователей и учет их свойств при регулировании

- •Средства измерения температуры

- •Средства измерения расхода

- •Средства измерения состава и концентрации

- •27. Задачи в области автоматизации технологических процессов химических производств отрасли. Особенности автоматизации химической промышленности.

- •Этапы развития систем управления.

- •Гибкие автоматизированные производства

- •Взаимосвязанные системы регулирования. Системы связного регулирования. Автономные аср.

- •Особенности регулирования систем поддержания температуры.

- •2.13 (А, б) –Принципиальная (а) и структурная (б) схемы термометра.

- •14 Автоматизация процессов дозирования и измельчения

- •15. Автоматизация процессов каогуляции, флокуляции, флотации

- •24. Регулирование насосов. Системы регулирования процессов в компрессорах. Предотвращение помпажа.

- •25. Регулирование расхода воздуха на сжигание. Регулирование систем загрязнения и очистки от твердых частиц.

14 Автоматизация процессов дозирования и измельчения

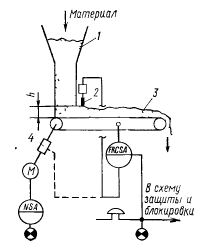

Объект управления – дозатор непрерывного действия с ленточным питателем (рис. 8.4) Показателем эффективности процесса дозирования является расход дозируемого материала, целью управления – поддержание определенного значения этого расхода.

Массовый расход материала F

через ленточный питатель = произведению

площади S проходного

отверстия, скорости

![]() движения материала и насыпной плотности

p’материала. Площадь

S =произведению ширины

ленты l (величина постоянная)

на высоту открытия заслонки h,

периодически сокращается при прохождении

частиц материала у кромки элементов,

ограничивающих проходное сечение.

Приняв, что частицы материала имеют

шаровую форму с эквивалентным диаметром

dэкв , получим

уравнение позволяющую рассчитать

поправку h’ к высоте

открытия заслонки h,

учитывающую уменьшение площади S:

движения материала и насыпной плотности

p’материала. Площадь

S =произведению ширины

ленты l (величина постоянная)

на высоту открытия заслонки h,

периодически сокращается при прохождении

частиц материала у кромки элементов,

ограничивающих проходное сечение.

Приняв, что частицы материала имеют

шаровую форму с эквивалентным диаметром

dэкв , получим

уравнение позволяющую рассчитать

поправку h’ к высоте

открытия заслонки h,

учитывающую уменьшение площади S:

![]()

![]()

![]()

Рис. 8.4. Схема автоматизации процесса дозирования: 1- бункер, 2- заслонка, 3- транспортер, 4 –вариатор.

И зависит от высоты подъема заслонки h и диаметра частиц dэкв . Величину h достаточно просто стабилизировать или изменять при дозировании. dэкв определяется процессом измельчения, предшествующим процессу дозирования. Скорость тоже может изменяться при колебании напряжения и частоты тока в электрической сети двигателя дозатора, а также при проскальзывании приводных ремней и ленты транспортера на ведущем барабане. Путем целенаправленного изменения скорости с помощью вариатора или другого специального оборудования могут осуществляться регулирующее воздействие.

Возмущения могут поступать в объект не только при изменении размеров частиц, но и при изменении насыпной плотности p’. Она определяется в основном предшествующим технологическим процессом, но может меняться в зависимости от метеорологических условий и влажности окружающей среды. Колебания последней приводят к изменению коэффициента внутреннего трения, что является сильным возмущением.

В объект будут поступать возмущения, для компенсации которых следует вносить регулирующее воздействия изменением степени открытия заслонки или скорости перемещения материала. Регулируемой величиной будет служить расход дозируемого материала.

Контролировать следует расход материала и его количество, а сигнализировать – значительные отклонения расхода от заданного значения и состояния привода дозатора. В случае полного прекращения поступления материала на ленту транспортера устройства защиты должны автоматически прекратить работу дозатора и других механизмов.

Для наилучшего хода процесса дозирования с целью не стабилизации расхода, а поддержания постоянного значения какого-либо параметра этого процесса. Например, для поддержания материального баланса многочисленных бункеров корректировку режима работы дозаторов осуществляют по управлению сыпучего материала в них; Для оптимального ведения процесса сушки интенсивность подачи материала в сушилку определяют в зависимости от начальной влажности материала; для поддержания определенной степени загрузки шаровых мельниц расход материала, подаваемого в мельницу, изменяют в зависимости от загрузки материала; дозирование мелкокусочного топлива, подаваемого в топку паровых котлов, должно соответствовать одному из выходных параметров получаемого в котле пара.

Автоматизации процесса измельчения

Рис. 4.1 – Схема автоматизации процесса измельчения: 1 – ленточный питатель, 2 – барабан, В – амплитуда шума.

В качестве объекта управления при автоматизации процесса измельчения примем барабанную мельницу сухого помола (рис. 4.1). Показателем эффективности при управления данным процессом является размер кусков измельченного материала, а целью управления - поддержание определенного конечного гранулометрического состава материала.

Гранулометрический состав определяется, с одной стороны, свойствами измельчаемого материала (твердостью, влажностью, насыпной плотностью, размерами) и количеством его в барабане, а с другой – кинетической энергией, с которой шары воздействуют на материал.

На участок дробления, подается разнородный материал, поэтому в объект управления будут поступать возмущающие воздействия. Стабилизировать свойства подаваемого материала невозможно. Единственной возможностью уменьшить частоту и силу возмущений является перемешивание различных партий сырья с целью усреднения их характеристик. Масса материала W в барабане определяется расходами сырья и конечного продукта. Она может быть стабилизирована изменением одного из этих расходов.

Кинетическая энергия, с которой шары воздействуют на материал, зависит от высоты падения отдельного шара и числа ударов шаров в единицу времени. С увеличением этих параметров интенсивность измельчения возрастает. Высота падения шара и число ударов шаров зависят от частоты вращения барабана мельницы; с увеличением частоты вращения до некоторого предела значения этих параметров возрастают, а при дальнейшем увеличении начинают уменьшаться.

Высоту падения и число ударов шаров можно стабилизировать, поддерживая постоянное число оборотов n; изменением этого параметра можно осуществлять регулирующие воздействия. Для поддержания размеров кусков измельченного материала измельчение n не должно превышать 20-30% от номинального значения.

В связи с наличием неустранимых возмущений по каналу исходного материала в качестве основного исходного материала в качестве основной регулируемой величины следовало бы принять гранулометрический состав конечного продукта, регулирующее воздействие осуществлять изменением частоты вращения барабана. Расход материала при этом следует стабилизировать, что обеспечит устранение возмущений по этому каналу и постоянную производительность мельницы.

В промышленности нет качественных, непрерывнодействующих датчиков размеров твердых частиц, поэтому стабилизируют количество материала в барабане. Оно регулируется практически на все параметры, определяющие размеры частиц. Если мгновенное значение количества материала в барабане станет меньше объема пустот между шарами, то большая часть кинетической энергии шаров будет расходоваться на не на измельчение материала, а на нагрев и взаимное раскалывание шаров футеровки мельницы. Поэтому объем материала должен быть всегда больше объема пустот или равен ему. С экономической точки зрения такой режим экономичен, т.к.: центр тяжести внутренней загрузки приближается к вертикальной оси, в результате чего статический момент внутримельничной загрузки уменьшается и снижается расход мощности на единицу объема материала.

Масса материала W не поддается непосредственному измерению. На практике эта регулируемая величина определяется косвенными методами: по силе тока электродвигателя мельницы, по вибрации барабана или опоры мельницы, по амплитуде шума, создаваемого мельницей. Наибольшее распространение нашел последний метод.

Контролю в данном процессе подлежит расход материала; амплитуда шума, создаваемого мельницей; количество потребляемой энергии. Сигнализируется состояние барабана (включен, отключен). Устанавливаются устройства пуска и остановки двигателя.