- •1. Задание: Разработать техническое предложение на проектирование системы чпу процессом горячей объемной штамповки на автоматизированном оборудовании.

- •Методические указания

- •Разработка технологической части

- •2) Разработка стратегии чпу

- •3) Управляющие параметры

- •4) Разработка структуры и принципиальной схемы системы чпу;

- •5) Составление алгоритма программного, программно-адаптивного управления;

- •6) Разработка программы управления на одном из предметно- ориентированных языков;

- •7) Составление принципиальной схемы системы чпу.

- •8) Заключение.

- •9) Список источников информации

- •Разработка технологической программы

- •1. Разработка технологической программы

- •2. Разработка и обоснование стратегии чпу

- •3. Разработка состава и структуры системы чпу

- •4. Описание алгоритма работы системы

- •5. Программа управления на языке awl-festo

- •6. Принципиальная схема системы чпу кгшп 40мн

- •7.Заключение

- •8. Список используемой литературы

1. Разработка технологической программы

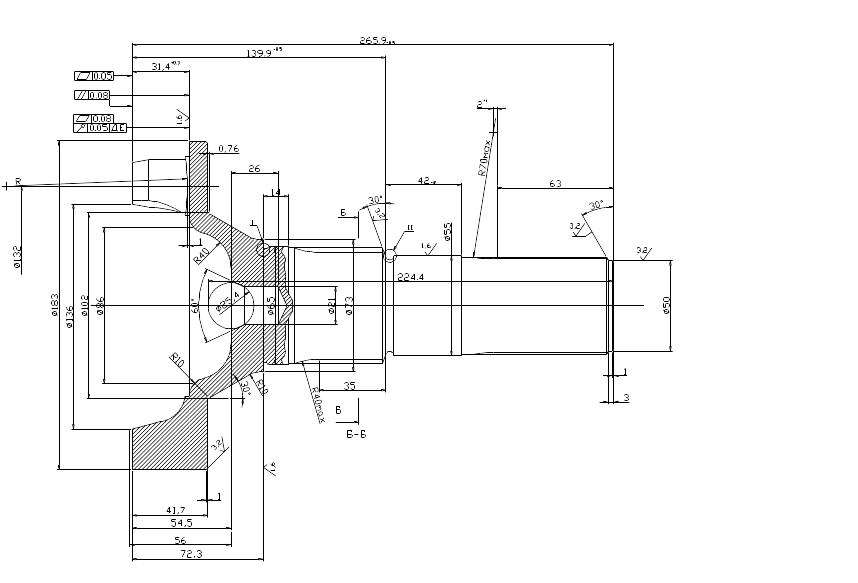

В курсовом проекте по курсу “Горячая объемная штамповка” необходимо разработать технологический процесс получения поковки вала демультипликатора на КГШП. Ниже представлены чертежи детали и поковки.

Рис. 1. Чертеж детали

Заготовка для изготовления поковки показана на рисунке 2

Рис. 2. Заготовка.

Материал

заготовки – сталь 45 (ГОСТ 4543-71), с

содержанием углерода 0,45%. Механические

свойства стали 45 (при нормальной

температуре):

![]() ; Температурный интервал штамповки

; Температурный интервал штамповки

![]() -

1200 оС.

-

1200 оС.![]()

Выбираем идеально-пластичную модель деформируемого материала, так как она лучше соответствует процессам горячей объемной штамповки:

Т

Рис 3. Идеально-пластичная модель деформируемого материала

Поковку получаем за три перехода. Сначала идет осадка, предварительная штамповка, а затем окончательная штамповка поковки. Затем происходит обрезка заусенца в штампе для обрезки.

Штамповку производим на КГШП с номинальной силой Рном=40 МН, обрезку облоя - на обрезном прессе с номинальной силой Рном=2.5 МН.

В качестве средства автоматизации процесса выбираем двурукий робот-манипулятор “Ритм 05.01”.

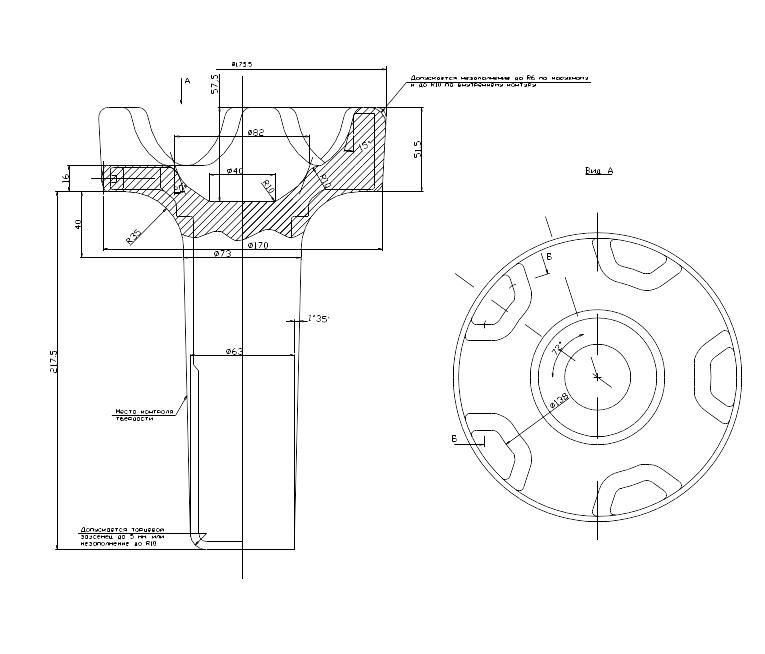

Рис. 4. Чертеж горячей поковки.

Моделирование процесса и получение информации о деформирующих силах, деформации и распределении температуры проведено с использованием программного комплекса QForm. В программе QForm осуществляется расчет по трем последовательным переходам. Соответствующие значения максимальных деформирующих сил, работы деформирования и времени деформирования представлены ниже.

1. Осадка

![]()

![]()

![]()

2. Предварительная штамповка:

![]()

![]()

![]()

Окончательная штамповка:

![]()

![]()

![]()

Общее время деформирования:

![]()

Ш

тамповка

производится на горячештамповочный

прессе КГШП 40 МН

тамповка

производится на горячештамповочный

прессе КГШП 40 МН

Рис 6. Цикловая

диаграмма работы КГШП.

Рис 6. Цикловая

диаграмма работы КГШП.

Учитывая, что производительность КГШП 40 МН составляет приблизительно 5-6 поковок в минуту, находим время одного технологического цикла: tц=60/5-6=10-12 с. Время машинного цикла tm=60/n=1c, где n=60 1/с –быстроходность пресса. Транспортировку и перекладку заготовки по позициям штамповки осуществляем с помощью двурукого робота-манипулятора “Ритм 05.01”. Распишем цикл работы по времени:

1. схват заготовки tсхв=0,3 с;

2. подъем заготовки tпод=0,2 с;

3. перемещение на шаг подачи tпер=0,4 с;

4. опускание tоп=0,2 с;

5. разжим схвата tраз=0,2 с;

6. отход tотх=0,4 с.

7. подъем tпод=0,4 с.

8. возврат в исходную позицию tвоз=0,4 с

Общее

время работы робота:

![]()

Время

машинного цикла:

![]()

Время

цикла одной операции:

![]()

Общее

время технологического цикла:

![]()

Расчетная производительность 60 : 10.5 = 5,7 поковок в минуту.

2. Разработка и обоснование стратегии чпу

Степень управляемости КГШП очень низкая вследствие его жесткой кинематики. Процессом ГОШ управлять невозможно. Поэтому выбираем стратегию управления заготовкой. Можно управлять ее объемом, формой, размерами, массой или температурой. Используем стратегию управления длиной заготовки, подаваемой на нагрев, и ее температурой после нагрева. Блок-схема приведена на рисунке 7.

Датчик

прямой связи

Задание

L, TTTTTTTTTNNNTTNNNDDDDDDDDDTDDT

Регулятор

L,

T

X

Y

Датчик

обратной

связи

Регулятор

обратной

связи

Рис 7. Принципиальная блок-схема стратегии управления

длиной заготовки и температурой.

Целью управления является стабилизация деформирующей силы, что приводит к стабилизации упругой деформации системы машина-штамп и повышению точности высотных размеров поковок, а также и к более равномерному износу деформирующего инструмента. Cила деформирования зависит от многих факторов:

Fд= Fд (L, T0, Vз, m, хим.состав, μ, модель мат-ла, мех. св-ва мат-ла, Vдеф,…)

В качестве управляемых параметров выберем длину заготовки и ее температуру, что является самым рациональным в данном случае. При использовании для штамповки более точных по длине заготовок заполнение штамповой полости приближается к необходимой. Регулировка длины заготовки осуществляется за счет перемещения упора в нужную сторону при отрезке заготовки. Температура является подходящим параметром для управления деформирующей силой, так как температура, до которой греется заготовка, довольно легко регулируется, изменяя время нахождения ее в индукторе. Нельзя управлять свойствами материала, поскольку все свойства материала зависят в некоторой степени от того, где и в каких условиях были изготовлены, хранились и транспортировались прутки для последующего получения заготовок. Также нет возможности управлять химическим составом поставляемой в цех партии прутков, но входной контроль необходим.