Основы бетона и железобетона

Курс лекций для студентов IV курса МАРХИ ( 7 – ой семестр)

по специальности «АРХИТЕКТУРА»

Составил: докт. техн. наук, с. н. с. Л. И. ЯРИН

М О С К В А 2009

Лекция 1

Общие сведения о железобетонных конструкциях.

Бетон для железобетонных конструкций

На протяжении нескольких веков бетон и железобетон являются самыми распространенными и доступными строительными материалами. Первые строительные растворы, обладающие связывающими свойствами появились еще до нашей эры. Историки и исследователи утверждают, что в эпоху металлов (3200–1500 гг. до н. э.) известковый раствор уже использовался в строительстве. А за 100 лет до н. э. римляне применяли бетон из извести и каменных заполнителей. Родиной железобетона по праву считается Франция и вкратце вот история его появления. Французский садовник Ж.Монье выращивал пальмы, затем пересаживал их в глиняные горшки и отправлял для продажи в Англию. Горшки в дороге бились, пальмы погибали, садовник терпел убытки. Раздосадованный Монье решил слепить кадку для пальмы из цемента. Он взял две деревянные бочки и поместил их одна в другую, а промежуток между стенками залил цементом, получив бетонную бочку. Для большей прочности он заключил ее в каркас из железных стержней, а потом покрыл каркас тонким слоем жидкого цемента. После затвердевания новая бочка оказалась на редкость прочной. Случилось это в 1849 г. но патент на это изобретение был получен в 1867 году, который и принято считать годом рождения железобетона. Кроме Ж. Монье были и другие изобретатели, которые в это же время экспериментировали с железобетоном. Так в 1848 году адвокат Жан Луи Ламбо первым соорудил лодку из железобетона. Показанная в 1855 году на Парижской выставке лодка Ламбо произвела сенсацию. Материал он назвал ферроцементом. В 1854 году штукатур из Ньюкасла В. Уилкинсон получил патент на конструкцию огнестойкого перекрытия, состоящего из железных полос, укладываемых на расстоянии 2 фута друг от друга и заливаемых бетоном. Причем для повышения прочности перекрытия полосы укладывались в нижней части сечения, а над опорами отгибались в верхнюю часть. Несомненно, Уилкинсон был первым, кто понял принцип рационального армирования железобетона. В 1855 году Франсуа Куанье получил патент на метод армирования, предложив перекрестное размещение арматуры. Ее следовало заводить во все четыре стены, на которые опирается железобетонное перекрытие. Он же в 1861-м опубликовал брошюру «Применение бетона в строительном искусстве», где впервые указал на то, что бетон и стальные стержни в нем работают совместно. Первыми крупными объектами, возведенными по системе Ж. Монье были резервуары для хранения воды емкостью до 250 м3. Первый железобетонный мост пролетом 16 м и шириной проезжей части 4 м был построен в 1875 г. В России в 1881 году Н.А. Белелюбский провел успешные испытания конструкций из железобетона. В 1893 г. из железобетона были построены переходные мостики, бассейн и сводчатые конструкции ГУМа в Москве а в 1896 г. построен железобетонный переходный мост пролетом 45 м на Нижегородской ярмарке. И с 1898 год железобетон стал применяться на строительных объектах Министерства путей сообщения, а далее и в гражданском строительстве. В настоящее время железобетон является ведущим строительным материалом по объему его применения.

Так в чем же сущность железобетона и секрет его успешного применения? Бетон это искусственный камень и как всякий камень он имеет малую прочность на растяжение и большую на сжатие. Рассмотрим бетонную балку, нагруженную поперечной нагрузкой (рис.1.1). Нижняя грань балки растянута, верхняя сжата. При увеличении нагрузки до определенной величины, напряжения в нижней грани балки достигнут предела прочности бетона на растяжение и это приведет к образованию трещины. Трещина быстро разовьется и балка разрушится. При этом прочность сжатой зоны сечения будет далеко не исчерпана. Увеличить несущую способность бетонной балки можно, если ввести в ее растянутую зону армирующий материал, хорошо воспринимающий усилия растяжения. Лучшим из таких материалов оказалась сталь в виде арматуры.

Сочетание бетона и стали в железобетоне и их совместная работа под нагрузкой обуславливается удачным сочетанием физико-механических свойств этих материалов. Во-первых, при твердении бетона между ним и стальной арматурой возникает сильное сцепление. Во-вторых, сталь и бетон обладают близкими по значению коэффициентами температурного расширения. В силу этих двух причин в железобетонных конструкциях, при их деформировании под нагрузкой, не происходит проскальзывания арматуры относительно бетона. Наконец, слой бетона защищает стальные арматурные стержни от коррозии.

Железобетон получил широкое распространение в строительстве благодаря ряду своих положительных свойств. Он прочен, причем его прочность со временем возрастает, долговечен, огнестоек, стоек к влиянию атмосферных воздействий, хорошо сопротивляется динамическим нагрузкам, требует минимума эксплуатационных расходов. Бетон дешев и доступен, так как может быть приготовлен из местных строительных материалов, песка и щебня или гравия. Для архитекторов особенно важно то, что железобетонным конструкциям можно придавать любые, самые изощренные пространственные формы. К недостаткам железобетона можно отнести большой собственный вес, большие тепло- и

Рис.1.1 Деформирование бетонной балки под нагрузкой:

а – бетонная балка; б – балка с армированием; 1 – нейтральная ось;2 – трещина;

3 – сжатая зона сечения балки; 4 – растянутая зона; 5 - арматура

звукопроводность, появление трещин в эксплуатационной стадии, сложность производства работ в зимний период и плохая ремонтоспособность.

Несмотря на отмеченные недостатки, железобетонные конструкции являются базой современного строительства. Из него возводятся промышленные и сельскохозяйственные здания, тепловые и атомные электростанции, гидротехнические сооружения, тоннели и шахты, а также гражданские здания самого различного назначения. Из железобетона возводятся большепролетные тонкостенные конструкции (складки, оболочки, купола), мосты и эстакады, инженерные сооружения: трубы, башни, резервуары и т.д.

По способу возведения железобетонные конструкции бывают монолитные, сборные и сборно-монолитные. Монолитные изготавливаются непосредственно на строительной площадке (отливаются в опалубке), сборные изготавливаются на заводах и затем монтируются на строительной площадке, сборно-монолитные собираются из сборных элементов и омоноличиваются. Преимущество сборных железобетонных элементов в том, что они изготавливаются на заводах, где возможен строгий контроль качества изделий, их производство и монтаж не зависят от климатических условий, они обеспечивают высокий уровень производительности труда на строительной площадке. Недостатком является наличие монтажных швов, выполняемых в основном на электросварке. Это во-первых, понижает жесткость всего сооружения, во-вторых, требует защиты этих швов от коррозии. Для возведения монолитных железобетонных конструкций требуется предварительное устройство опалубки и ее раскрепление. Затем в опалубке устанавливается арматура и далее производится укладка бетона. Все эти операции более трудоемки, чем производство и монтаж сборных конструкций, однако монолитные конструкции обладают большей жесткостью, их можно сделать водонепроницаемыми и процесс укладки бетонной смеси может быть успешно механизирован. При дополнительном электропрогреве монолитные железобетонные конструкции можно возводить и в зимнее время. Сборно-монолитные конструкции объединяют в себе основные преимущества сборных и монолитных конструкций. Омоноличивание стыков сборных элементов позволяет сохранять жесткость всего сооружения на уровне монолитного, обеспечивает лучшую водонепроницаемость, чем у сборного сооружения, обеспечивает защиту стыков от коррозии и позволяет экономить на опалубочных работах за счет использования сборных элементов в качестве опалубки. Существуют, однако, некоторые виды конструкций в которых опалубочные работы можно свести к минимуму. Например, комплексные конструкции перекрытий в которых монолитная железобетонная плита устраивается поверх профилированного стального настила или при возведении резервуаров для хранения жидкостей в которых железобетонная стена резервуара облицовывается стальными листами, которые могут слу4жить опалубкой. Если к стальной облицовке приварить анкерные стержни, то она включается в работу конструкции как несущий элемент, что значительно сокращает стоимость всего сооружения и увеличивает несущую способность конструкции.

Итак, одним из материалов составляющих железобетон является бетон. Для применения в железобетонных конструкциях бетон должен обладать вполне определенными физическими и механическими характеристиками – прочностью, хорошим сцеплением с арматурой, плотностью строения для защиты арматуры от коррозии, а также рядом спецефических свойств, зависящих от назначения конструкции – таких как морозостойкость, жаростойкость, стойкость к воздействию агрессивных агентов и др.

Бетон образуется в процессе твердения бетонной смеси. Бетонную смесь составляют: вяжущее (как правило – цемент), вода и инертные заполнители (песок, щебень или гравий или искусственные заполнители). Иногда песок называют мелким заполнителем, а щебень - крупным. Смесь цемента с водой (цементное тесто) в процессе твердения образует сначала цементный гель, который обволакивает заполнители, а затем и цементный камень. Прочность бетона целиком определяется прочностью и пористостью цементного камня и зависит от водоцементного отношения (В/Ц), т.е. весового соотношения цемента и воды в единице объема бетонной смеси. Однако это свойство реализуется только в том случае, если в процессе изготовления бетона обеспечивается его плотность. Цементное тесто и песок составляют цементный раствор. Так вот, объем цементного теста должен быть не меньше объема пор в песке, а объем цементного раствора не меньше объема пор в крупном заполнителе. В противном случае в бетоне образуются межзерновые пустоты, которые снизят его прочность. Таким образом, при плотном бетоне, чем меньше цемента по отношению к воде, тем больше прочность цементного камня. Для протекания химических процессов при образовании цементного камня достаточно В/Ц = 0,2, однако при таком малом количестве воды бетонная смесь по консистенции будет очень жесткой и из технологических соображений количество воды увеличивают. По консистенции бетонные смеси бывают подвижными и жесткими. Подвижные смеси получаются при В/ Ц > 0,5 и эти смеси при укладке заполняют опалубку под действием силы тяжести, тогда как жесткие смеси требуют применения механической вибрации. Избыточная вода в процессе дальнейшего твердения бетона частично связывается с цементом, увеличивая прочность бетона, а частично испаряется, образуя поры в цементном камне. Следовательно, с точки зрения консистенции жесткие смеси образуют бетоны с большей прочностью, требуют меньшего расхода цемента, что снижает затраты, зато требуют применения вибрации при укладке, что эти самые затраты увеличивает.

Бетоны классифицируют по многим признакам, однако для несущих конструкций в основном различают тяжелые и легкие бетоны. Тяжелый бетон средней плотности (от 2200 кг/м3 до 2500 кг/м3) получают, используя крупный заполнитель в виде щебня из твердых горных пород – гранита, диабаза, песчаника, известняка и др. и мелкий заполнитель в виде кварцевого песка. Если в качестве заполнителей используют природные или искусственные пористые материалы – перлит, пемзу, керамзит, шлак и им подобные получают легкий бетон с плотностью до 2200 кг/м3. Отметим также, что бетоны различают по гранулометрическому составу заполнителей – крупно- и мелкозернистые и по способу твердения – естественное или твердение при тепловой обработке или пропаривании.

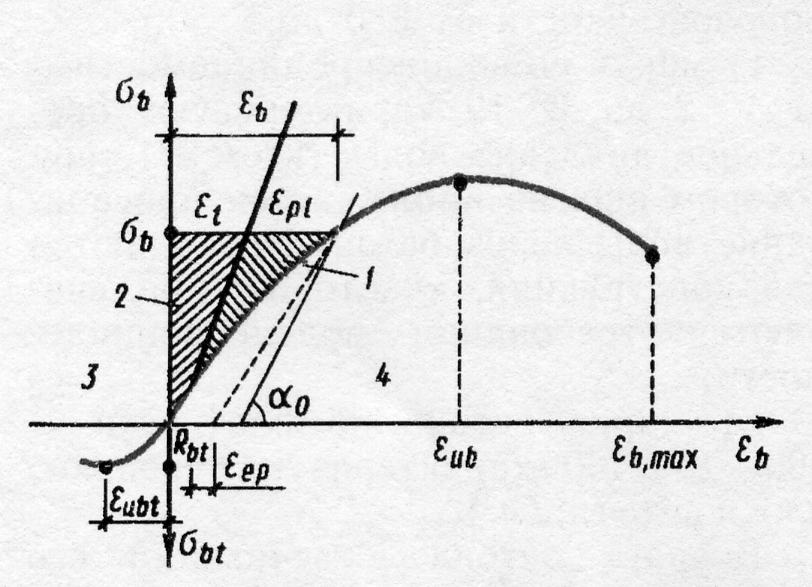

Очень важными характеристиками бетона является его деформативность и прочность. Деформативность бетона, как и других строительных материалов определяется зависимостью между деформациями и напряжениями. Эта зависимость определяется при испытании бетонных призм. На рис.1.2 представлена зависимость «деформация – напряжение» при растяжении и сжатии бетонного образца. Нагрузка на призму прикладывается этапами. На каждом этапе нагружения замеры деформаций производят дважды: сразу после приложения нагрузки и спустя определенное время. Первый замер дает величину упругого деформирования εt, второй полного деформирования εb.

Рис.1.2. Диаграмма зависимости σ – ε при сжатии и растяжении бетона:

1 – пластические деформации; 2 – упругие деформации; 3 – растяжение; 4 - сжатие

Разность между этими величинами характеризует деформирование бетона во времени при постоянной нагрузке и называется деформацией ползучести εpl . Деформации ползучести носят затухающий характер, однако они могут в несколько раз превышать упругие деформации. Если соединить результаты замера полных деформаций на значительном количестве этапов получим гладкую кривую, которая характерна для упругопластического материала. В строительных нормах в качестве величины характеризующей упругие свойства бетона приводится значение начального модуля упругости Eb. Этот начальный модуль упругости соответствует мгновенным деформациям при приложении нагрузки и равен тангенсу угла наклона кривой деформирования в начале координат, рис.1.2. Что касается прочности, то гидратация цемента в твердеющем бетоне протекает в течение долгого времени (десятки лет) и все это время его прочность возрастает. Однако это процесс затухающий и в строительной практике договорились рассматривать прочностные свойства естественно твердеющего бетона в возрасте 28 суток. Прочность бетона получают испытанием на сжатие образцов в виде куба определенных размеров. Такую прочность принято называть кубиковой. В реальных конструкциях один размер всегда преобладает над другими и принято оперировать в расчетах поня

тием призменная прочность. Призменная прочность меньше кубиковой, так как в призме исключается влияние способа приложения нагрузки на торцах образца.

Несколько слов об усадке бетона. Бетон во влажной среде увеличивается в объеме, а при высушивании уменьшается. Это его свойство называется усадкой. Оно особенно проявляется в период твердения и затухает после первого года существования конструкции. Величина усадки зависит от количества цементного теста в объеме бетона: чем его больше, тем больше усадка. Поэтому в начальный период твердения бетона его необходимо увлажнять, иначе возможно возникновение усадочных трещин. Наряду с температурными деформациями усадка также служит причиной того, что в протяженных железобетонных и бетонных конструкциях необходимо устраивать деформационные швы.

Для целей проектирования бетонных и железобетонных конструкций в строительных нормах устанавливаются показатели различных бетонов в виде классов и марок, основными из которых являются:

класс по прочности на сжатие - B,

класс по прочности на осевое растяжение - Bt,

марка по морозостойкости – F,

марка по водонепроницаемости – W.

Классом бетона по прочности на осевое сжатие, является временное сопротивление сжатию стандартного образца в виде куба с ребром 15 см., испытанного в возрасте 28 дней при естественном твердении при температуре 20о C. Для тяжелого бетона установлены классы от В3,5 до В60. Это означает, что бетон В60 имеет временное сопротивление сжатию 60 МПа (600 кг/см2). Однако на практике уже существуют и применяются бетоны класса В90, например, при строительстве высотных зданий и эти классы оговариваются специальными техническими условиями.

Класс по прочности на осевое растяжение устанавливается испытанием специальных образцов имеющих форму восьмерок. Для всех бетонов класс по прочности на растяжение установлен от Bt 0,8 до Bt3,2.

Марка по морозостойкости F (для тяжелого бетона от F50 до F500) определяет число циклов попеременного замораживания и оттаивания, которое увлажненный бетон способен выдержать при снижении прочности не более чем на 15%.

Марка по водонепроницаемости от W2 до W12 устанавливается при применении бетона для конструкций требующих водонепроницаемости. Цифры в названии марки означают давление воды (кгс/см2) которое должен выдерживать стандартный образец из бетона без признаков просачивания.

Лекция 2 Арматура железобетонных конструкций

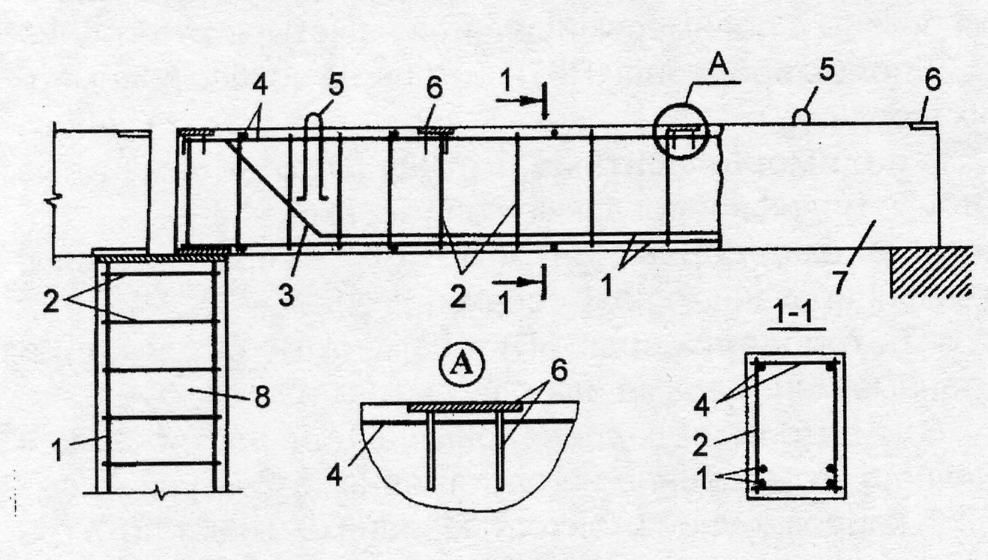

Как мы уже установили ранее, основным назначением арматуры является восприятие растягивающих усилий в железобетонных элементах. Помимо этого арматура может использоваться для усиления сжатого бетона, когда его площади не хватает для восприятия сжимающих усилий. И в том и в другом случае арматура воспринимает некоторые усилия, ее положение и площадь поперечного сечения определяются расчетом и такая арматура называется рабочей. Арматура, которая устанавливается по конструктивным или технологическим соображениям называется конструктивной или монтажной. Функциональное назначение арматуры представлено на рис.2.1. Из рисунка видно, что рабочая продольная арматура воспринимает основные растягивающие напряжения в балке, в колонне воспринимает сжимающие напряжения, отогнутая арматура и хомуты воспринимают вместе с бетоном поперечную силу. Монтажная арматура служит как для передачи усилий на стержни рабочей арматуры, так и для изготовления арматурных

Рис.2.1. Арматура железобетонных элементов:

1 – продольная арматура; 2 – хомуты; 3 – 3 отогнутые стержни; 4 – монтажная арматура;

5 – монтажные петли; 6 – закладные детали; 7 – балка; 8 - колонна

каркасов. Хомуты служат также для придания железобетонным элементам прочности при сжатии, так как препятствуют поперечным деформациям и как бы обжимают элемент. Закладные детали служат для приварки стыкуемых элементов, а монтажные петли для подъема их при транспортировке и монтаже.

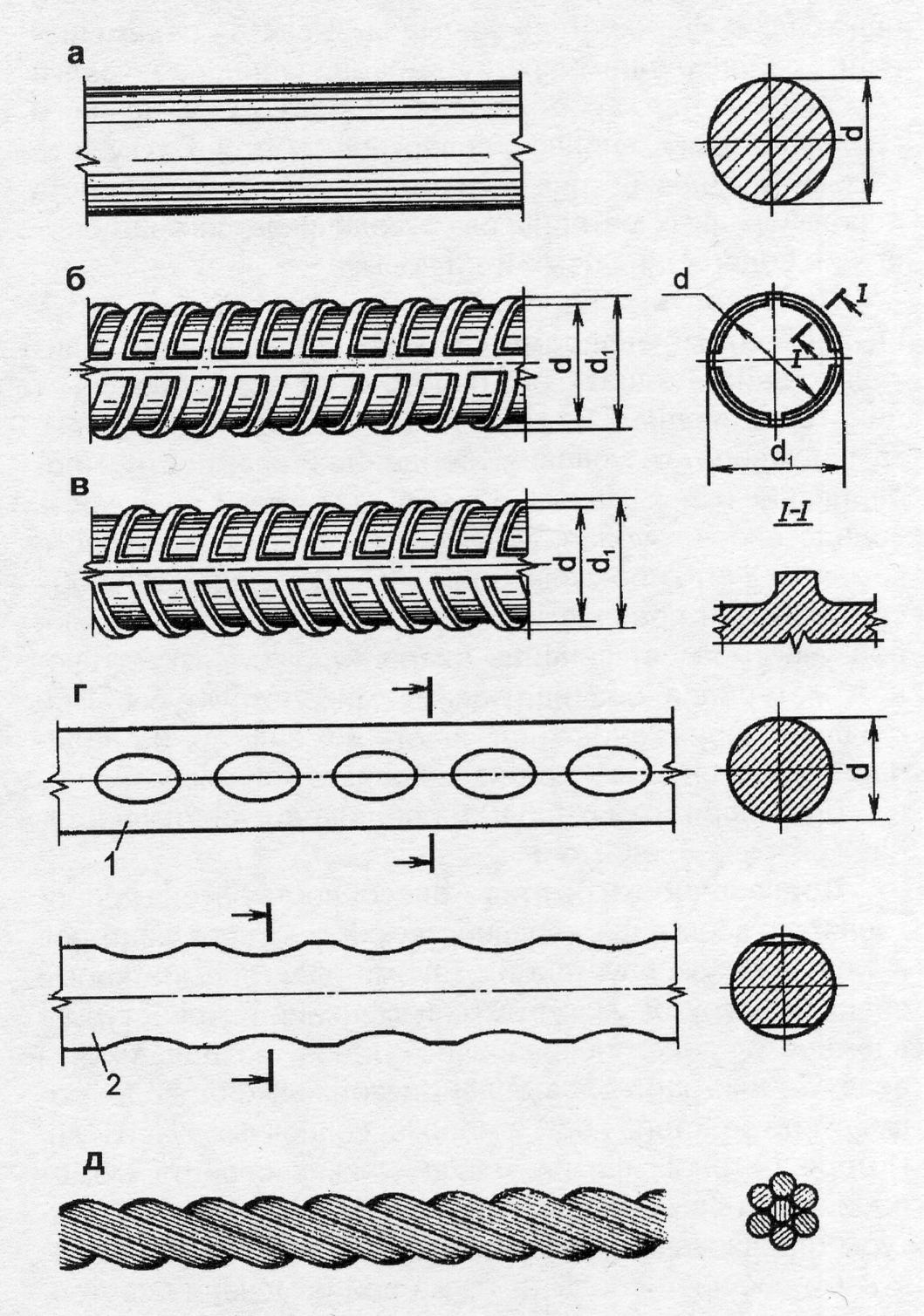

По технологии изготовления различают арматуру стержневую, проволочную или в виде канатов. Арматура, как стержневая, так и проволочная, может быть гладкой или периодического профиля. Периодический профиль придается арматуре для ее лучшего сцепления с бетоном. Стержневая арматура периодического профиля бывает или обыкновенной, или термически либо термомеханически упрочненной, а проволочная арматура может быть упрочнена холодной вытяжкой. Стальные арматурные канаты применяются, в основном, семипроволочные либо девятнадцатипроволочные. Типы арматуры представлены на рис. 2.2.

Рис.2.2. Виды арматуры:

а – стержневая гладкая класса А-I; б – стержневая периодического профиля класса АII;

в – то же класса АIII и выше; г – проволочная класса Вр-II;

д – семипроволочный канат класса К-7

В зависимости от прочности и способа изготовления арматура подразделяется на ряд классов. Для стальной стержневой арматуры: гладкая класса А-I - самой низкой прочности, горячекатаная класса А-II, с периодическим профилем в виде винтовых линий и двумя продольными ребрами, горячекатаная классов от А-III до А-VI с периодическим профилем в форме «елочки» и также с двумя продольными ребрами и наконец арматурная сталь периодического профиля термически и термомеханически упрочненная классов от Ат-III до Ат-VI. Чем выше цифры в обозначении класса арматуры, тем выше ее прочность. В настоящее время налажено производство арматурных сталей классов А400С и А500С с расчетными сопротивлениями 3900 кг/см2 и 5000 кг/см2 соответственно. Эти стали выгодно отличаются от ранее перечисленных тем, что допускают применение дуговой электросварки на крестообразных пересечениях арматурных стержней. Кроме того, они не дороже арматуры класса А-III. Арматурные стержни периодического профиля в сортаменте различают по приведенному диаметру, т.е. по диаметру равновеликого по площади поперечного сечения гладкого стержня. Проволочная арматурная сталь подразделяется: на гладкую обыкновенную класса В-I, так называемую «катанку», диаметром 8 и 10 мм, поставляемую в бухтах, холоднотянутую проволоку периодического профиля класса Вр-I, высокопрочную гладкую класса В-II и периодического профиля класса Вр-II, которую иногда называют холоднодавленной арматурой. Канатная арматура представлена семипроволочными канатами класса К-7 и девятнадцатипроволочными канатами класса К-19.

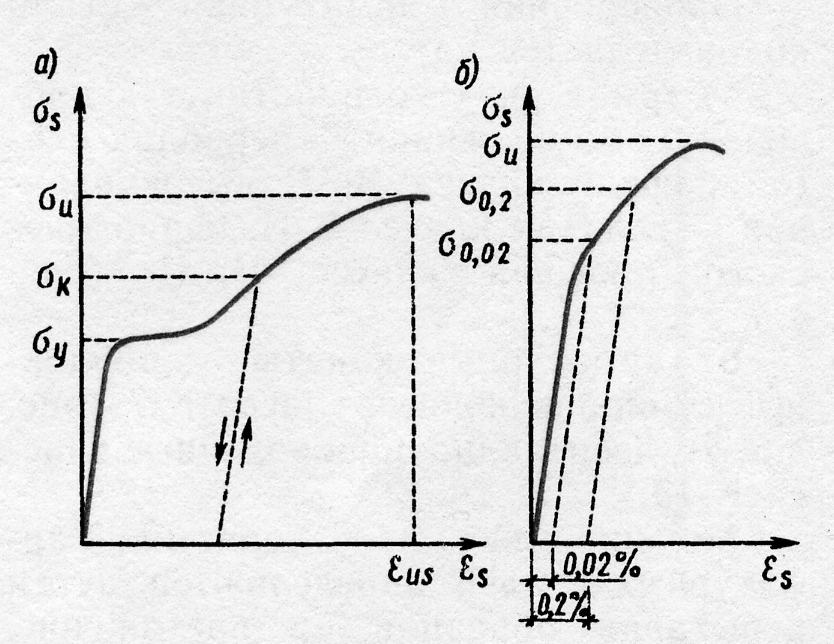

Механические характеристики арматурных сталей определяются испытанием стандартных образцов на растяжение, подобно тому, как испытываются образцы конструкционных сталей. На основании этих испытаний строится диаграмма зависимости σs – εs,

(рис. 2.3). По виду

этой зависимости арматурные стали

делятся на мягкие, имеющие явно выраженную

площадку текучести и твердые или

упрочненные, без физической площадки

текучести. В последнем случае, по

аналогии со сталями для металлических

конструкций за предел текучести

принимается напряжение σ0,2

при

котором

остаточная

относительная деформация εs

= 0,2%.

Из диаграмм также следует, что арматурные

стали имеют высокий предел упругости,

за который принимается напряжение

σ0,02,

при

котором остаточные относительные

удлиннения составляют εs

= 0,02%.

Прямолинейный участок диаграммы

растяжения определяет модуль упругости

арматурной стали, который колеблется

между величинами от 180000 до 2100000 кгс/см2.

Если более внимательно посмотреть на

диаграмму растяжения мягкой стали, то

можно заметить, что временное сопротивление

σu

значительно больше предела текучести

(для арматуры класса АIII

σy

= 4000, а

σu

= 6000) и это

привело к мысли о возможности повышения

прочности арматурной стали. Дело в том,

что арматурная сталь подвержена явлению

наклепа. Это явление заключается в

следующем. Если довести напряжение в

стали σs

выше предела текучести, например,

до напряжения σк,

а затем снять нагрузку, то деформации

Рис. 2.3. Диаграммы деформирования различных видов арматурной стали:

а – мягкой ; б – твердой (при отсутствии площадки текучести)

не вернутся в начало координат, а если затем снова нагрузить образец, то деформирование до напряжения σк будет происходить линейно и сталь в дальнейшем будет деформироваться как твердая. На этом явлении и основан способ упрочнения стали. Арматурные стержни предварительно вытягивают, тем или иным способом, таким образом, придавая им большую прочность.

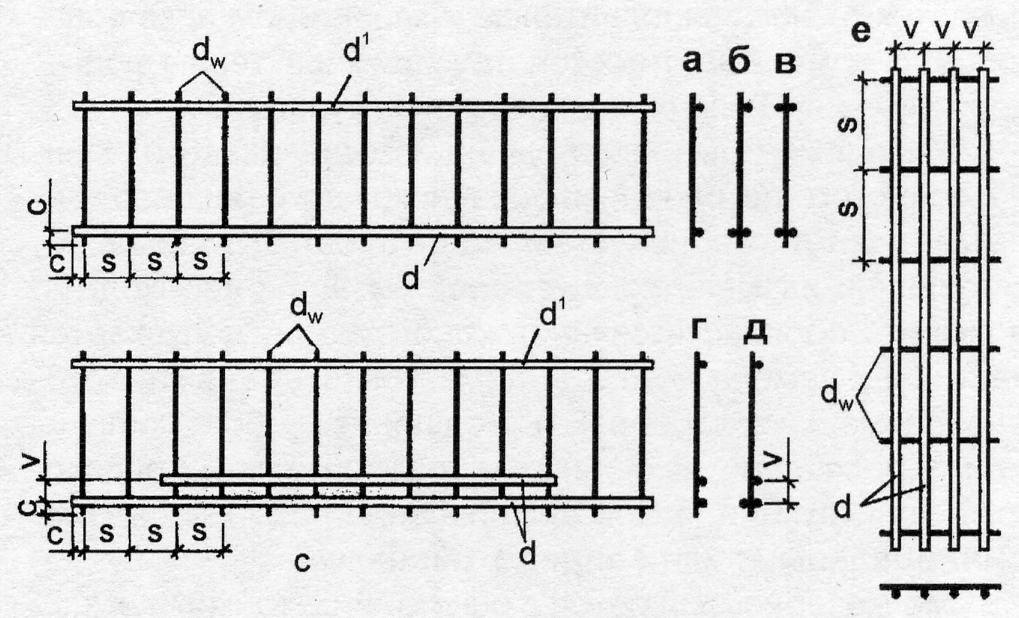

Выбор арматурной стали для той или иной конструкции зависит от ее типа, наличия или отсутствия предварительного напряжения, условий изготовления конструкции и режима ее эксплуатации. Армирование ненапряженных железобетонных конструкций выполняют в виде отдельных стержней, сварных или вязаных каркасов и сварных или вязаных сеток. Сварные каркасы и сетки изготавливают с помощью соединения арматурных стержней между собой в местах их пересечения контактной сваркой или вязкой с помощью проволоки. На заводах контактная сварка механизирована и производится в арматурных цехах, а на строительной площадке выполняется с помощью сварочных клещей. Необходимо отметить, что контактная сварка не снижает прочности рабочей арматуры, если к ней не предъявляют особых требований, тогда как дуговая сварка для этой операции запрещена для всех видов арматуры кроме упомянутых классов А400С и А500С. Вязаные каркасы и сетки изготавливают на строительных площадках с помощью мягкой (отожженой) проволоки диаметром 0,8 мм. Сетки обычно применяются для армирования плитных конструкций или пологих оболочек, а плоские и пространственные каркасы для армирования линейных элементов железобетонных конструкций. Типичный плоский каркас представлен на рис.2.4. В сварных каркасах горизонтальные стержни рабочей арма-

Рис.2.4. Плоские сварные каркасы:

а–д – для армирования балок; е – для армирования колонн

туры могут по вертикали располагаться в несколько рядов с определенным зазором или в два ряда вплотную друг к другу. По горизонтали стержни могут располагаться как с одной, так и с двух сторон от вертикального поперечного стержня. Сварные сетки бывают плоские и рулонные. Плоские сетки изготавливают из стержневой арматуры любого диаметра, либо из проволочной арматуры диаметром 3 – 5 мм. В этих сетках различают три типа в зависимости от расположения рабочей арматуры: с поперечной рабочей арматурой, с продольной и с рабочей арматурой в двух направлениях. Длина плоских сеток ограничена длиной поставляемой стержневой арматуры (12 м). Рулонные сетки изготавливают из проволочной арматуры с максимальным диаметром продольных стержней 5 мм и их длина определяется предельным весом рулона. Поставляются рулоны весом от 250 до 500 кг. Вязанные каркасы и сетки применяются в тех случаях когда невозможно применение контактной или дуговой сварки или в конструкциях подверженных действию динамических нагрузок или эксплуатирующихся при температурах ниже -30о С. Для армирования предварительно напряженных железобетонных конструкций применяют, при их длине не более 12 м, упрочненную стержневую арматуру классов Ат-V и Ат-VI, а при большей длине - проволочную арматуру классов В-II и Вр-II и канаты классов К-7 и К-19.

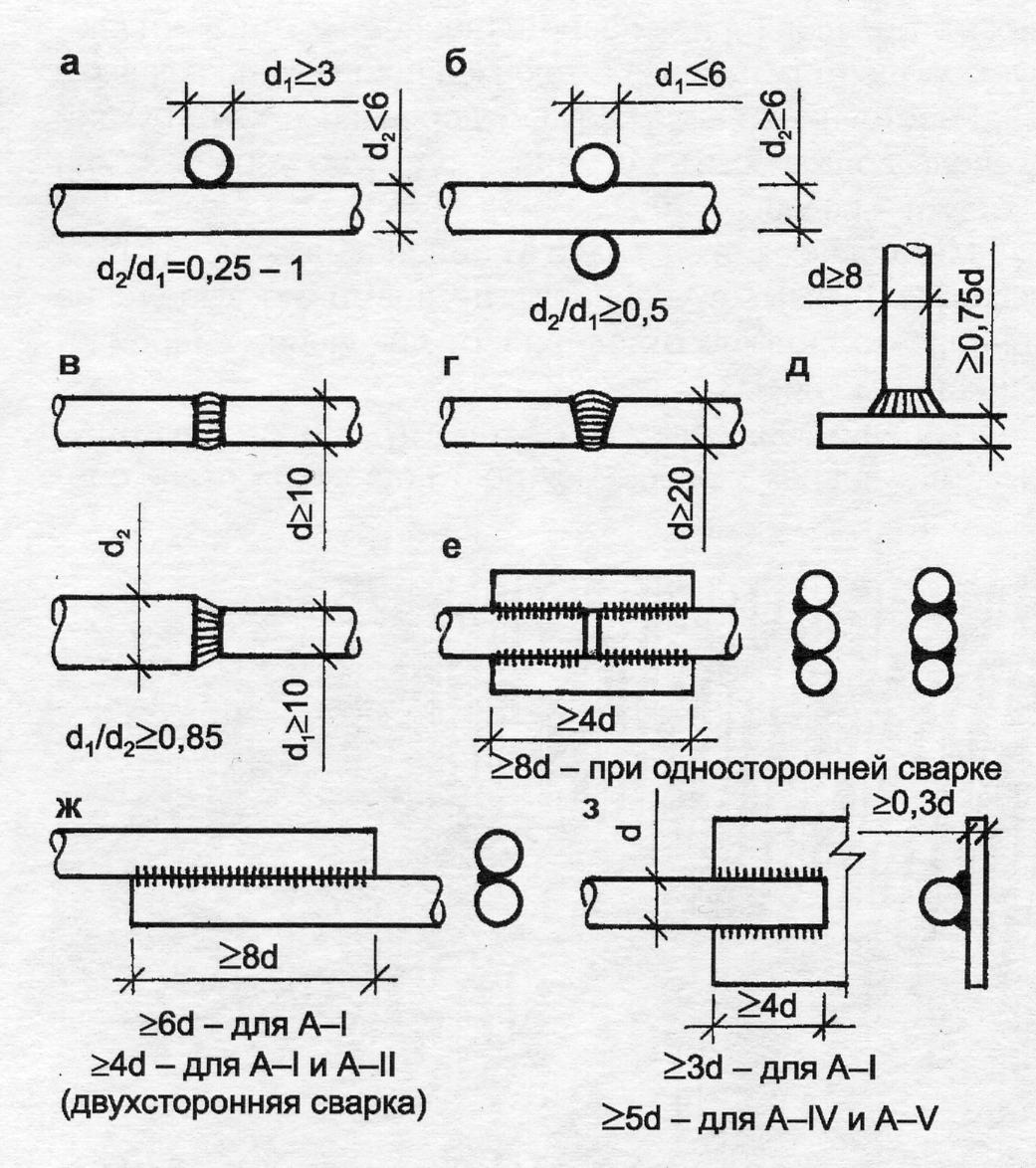

При изготовлении арматурных каркасов и сеток возникает необходимость стыковки стержней. Такая необходимость связана, прежде всего, с целями экономии арматурной стали. Чаще всего стыки арматурных стержней осуществляются на сварке. Стыки могут быть заводскими, выполняемыми на заводах или монтажными, выполняемыми на строительной площадке. Основное требование к любому стыку состоит в том, чтобы прочность самого стыка была не меньше прочности стыкуемого арматурного стержня. Это требование обеспечивается конструкцией и технологией устройства стыков. Основные типы сварных стыков арматуры видны на рис. 2.5. Заводские стыки по длине стержней чаще всего осуществляются контактной стыковой сваркой. При этом способе концы стыкуемых стержней соприкасаются и под действием электрического тока разогреваются. По достижении металлом нужной температуры стержни сдавливаются и в зоне стыка металл

Рис.2.5. Сварные соединения арматуры:

а,б – крестообразное при контактной точечной сварке; в – контактное стыковое;

г - стыковое на ванной сварке: д – впритык: е – стыковое с накладными стержнями; ж,з - нахлесточное

сплавляется, образуя небольшой буртик. При отсутствии специального оборудования на строительной площадке применяют стыкование в виде ванной сварки или с помощью дуговой сварки устраивают стыки с накладками или внахлест. При этом сварка может быть как односторонней, так и двухсторонней. Стык в тавр применяется для изготовления закладных деталей, при этом арматурные стержни должны быть диаметром не менее 8 мм, а толщина металлической пластины не менее 0,75 диаметра стержня.

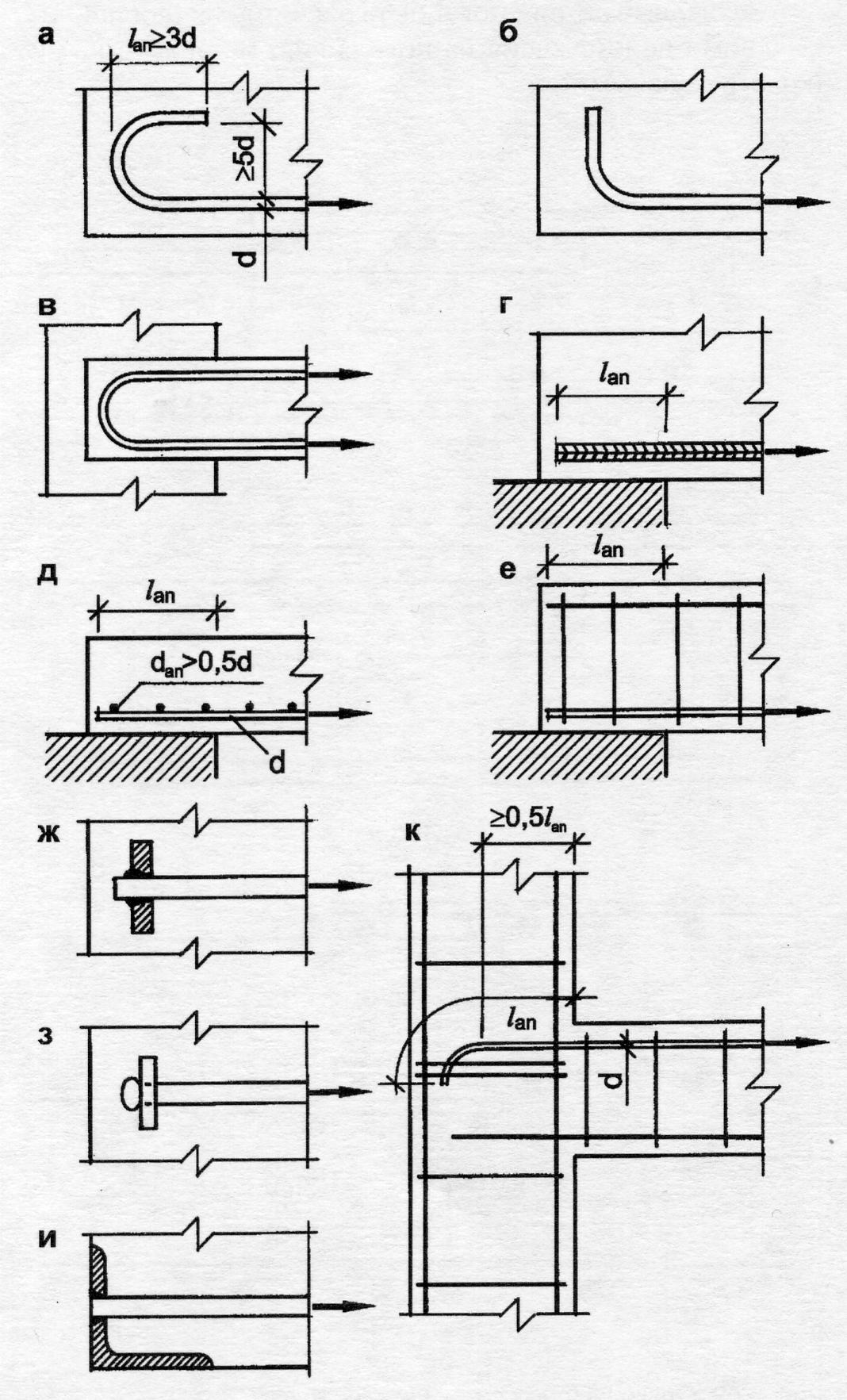

При проектировании железобетонных конструкций необходимо обеспечить совместную работу бетона и арматуры, особенно в местах обрыва стержней. Это достигается хорошим сцеплением бетона с арматурой, особенно периодического профиля, и мероприятиями по анкеровке арматурных стержней. Чтобы понять,что такое анкеровка проведем мысленный эксперимент. Возьмем арматурный стержень из арматуры класса А-III номинальным диаметром 12 мм. Площадь поперечного сечения такого стержня равна 1,131 см2. Временное сопротивление арматуры этого класса равно 6000 кгс/см2, следовательно, предельное усилие которое способен выдержать до разрушения этот стержень составляет примерно 6786 кг. Возьмем три таких стержня и забетонируем их горизонтально в бетонный массив, но так, чтобы первый стержень входил в бетон на 5 диаметров (60 мм), второй на 20 (240 мм), а третий на 50 диаметров (600 мм). Теперь попробуем выдернуть эти стержни из бетона силой большей чем 6786 кг. В первых двух случаях произойдет вырыв стержней из массива вместе с частью бетона, в третьем случае разорвется арматурный стержень. Следовательно, существует такая длина арматурного стержня, которая обеспечивает полное восприятие арматурой передаваемого на нее усилия. Эта длина носит название «длина анкеровки» и обозначается символом ℓan. Например, если заармировать железобетонную балку в сечении с максимальнм изгибающим моментом несколькими стержнями и на некотором удалении от этого сечения, из-за падения момента, мы захотим удалить какой-либо стержень, он должен быть продолжен за место своего теоретического обрыва на величину длины анкеровки. Длина анкеровки рассчитывается по специальной формуле, приведенной в нормах по расчету железобетонных конструкций. Для арматуры периодического профиля эта длина составляет примерно 35 диаметров арматурного стержня.

В торцах железобетонных элементов анкеровка арматуры обеспечивается специальными мероприятиями (рис. 2.6). На концах отдельных гладких стержней устраиваются крюки, петли или отгибы, в сварных сетках или каркасах анкерами служат поперечные стержни. Если анкеровку невозможно обеспечить обычными мерами (например, при ограничениях по длине зоны анкеровки), применяют анкера в виде шайб, пластин, уголков и т.д. Возвращаясь теперь к проблеме стыков арматурных стержней отметим, что их можно

Рис.2.6. Способы анкеровки ненапрягаемой арматуры:

а – крюком; б – отгибом (лапой); в – петлей; г – сцеплением с бетоном;д,е – поперечными стержнями;

ж – пластиной; з – шайбой; и – упором в виде уголка или пластины; к – отгибом

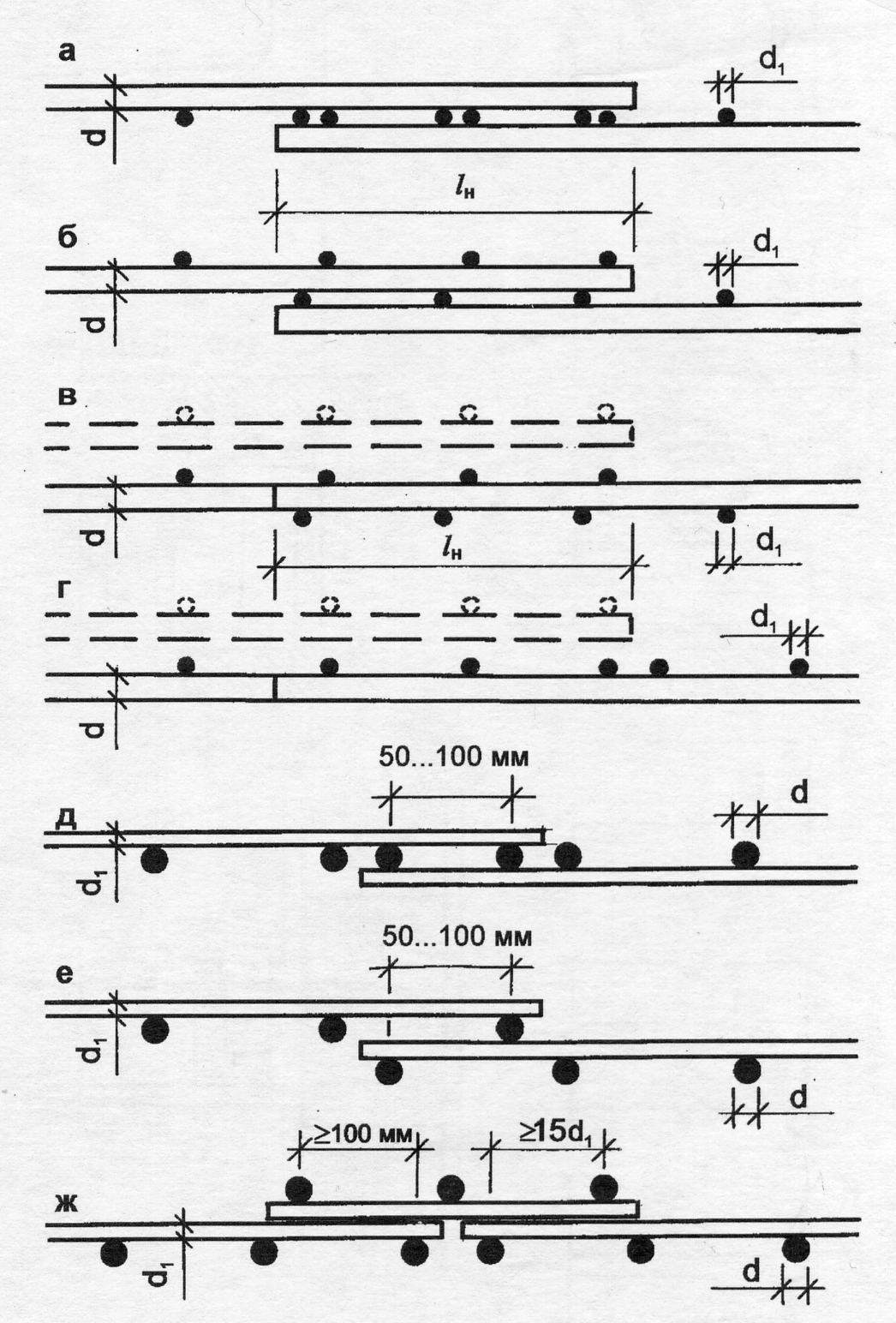

устраивать простым перепускам, внахлест, важно только, чтобы длина этого перепуска была не меньше чем ℓan. Отметим здесь явную неэкономичность такого решения. Обычно внахлест устраивают и стыки сварных сеток и каркасов с односторонним расположением арматуры относительно поперечных стержней (рис.2.7). Длину перепуска принимают в зависимости от направления рабочей арматуры, ее класса и диаметра стержней. В рабочем направлении длина перепуска не должна быть меньше чем ℓan. Другие ограничения понятны из рисунка.

В железобетонных конструкциях арматура удалена от граней элементов на величину защитного слоя. Защитный слой обеспечивает защиту арматуры от коррозии,

Рис.2.7. Стыки сварных сеток:

а-в – в направлении рабочей арматуры из гладких стержней; г – то же из стержней

периодического профиля; д-ж – в направлении распределительной арматуры;

d, d1 – диаметр соответственно рабочей и распределительной арматуры

совместность деформирования бетона и арматуры, достаточное сцепление арматуры с бетоном , а также защиту арматуры от действия высоких температур. Для продольной рабочей арматуры толщина защитного слоя должна быть не меньше диаметра стержня или каната и быть не менее: в плитах и стенках толщиной до 100мм – 10мм; свыше 100мм, а также в балках и ребрах высотой менее 250мм – 15мм; в балках и ребрах высотой 250мм и более и в колоннах - 20мм; в фундаментных балках и блоках сборных фундаментов – 30мм; для нижней арматуры монолитных фундаментов при наличии бетонной подготовки не менее 35пмм, при отсутствии подготовки не менее 70мм.