- •Тема 2.1 монтаж і ремонт водно-водяних реакторів

- •2.1.1 Компонування устаткування аес з ввер-1000

- •2.1.2 Конструкція та операції з монтажу улаштувань реактора ввер-1000

- •2.1.1 Компонування устаткування аес з ввер-1000

- •Контрольні питання до теми 2.1:

- •Тема 2.2 монтаж парогенераторів, гідроємностей саоз, компенсаторів тиску і барботерів

- •2.2.2 Монтаж компенсаторів тиску і барботерів

РОЗДІЛ 2 МОНТАЖ І РЕМОНТ УСТАТКУВАННЯ АЕС З ВВЕР-1000

Тема 2.1 монтаж і ремонт водно-водяних реакторів

2.1.1 Компонування устаткування аес з ввер-1000

2.1.2 Конструкція та операції з монтажу улаштувань реактора ввер-1000

2.1.1 Компонування устаткування аес з ввер-1000

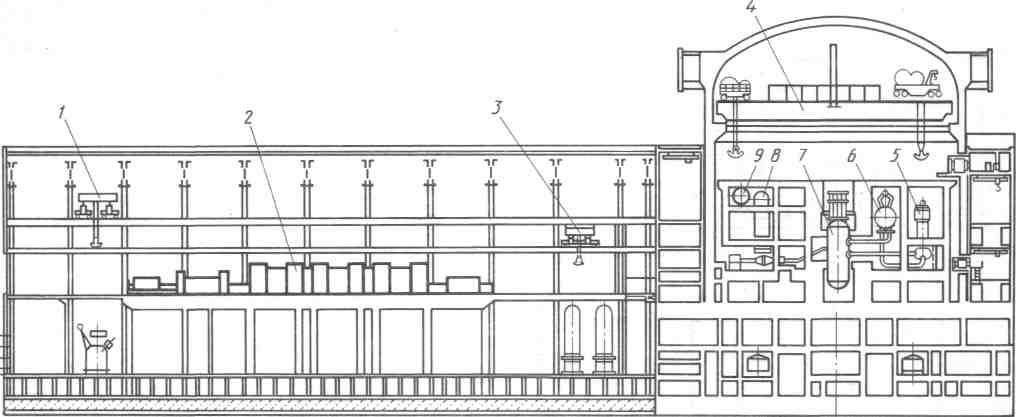

Розташування обладнання та вантажопідйомних механізмів у головному корпусі АЕС

Компонування головного корпусу АЕС з ВВЕР-1000 – зімкнуте. Кожний блок АЕС укомплектований одним реактором та однією турбіною, блоки розташовані на віддалені один від одного. Реакторне відділення розташоване у циліндричній залізобетонній споруді зі сферичною кришкою. Простір реакторного відділення, зайнятий обладнанням першого контуру, герметизований від навколишнього середовища, а будівельні конструкції розраховані на сприймання тиску на випадок аварії обладнання першого контуру. Турбінне відділення розташовано у прямокутній споруді, розташування турбін – продольне.

Реактор встановлений у бетонному боксі реакторного відділення. У окремих боксах розташовані ПГ, ГЦН, КТ з барботером. Обладнання реакторного відділення обслуговується мостовим круговим краном в/п 400т.

Обладнання турбінного відділення обслуговується мостовими кранами в/п 150/25 та 50т.

Рисунок 2.1.1- Головний корпус АЕС з реактором ВВЕР-1000:

1,3,4 - мостові крани; 2 – турбіна; 5 – ГЦН; 6 – парогенератор; 7 – реактор; 8 – компенсатор тиску; 9 – барботер

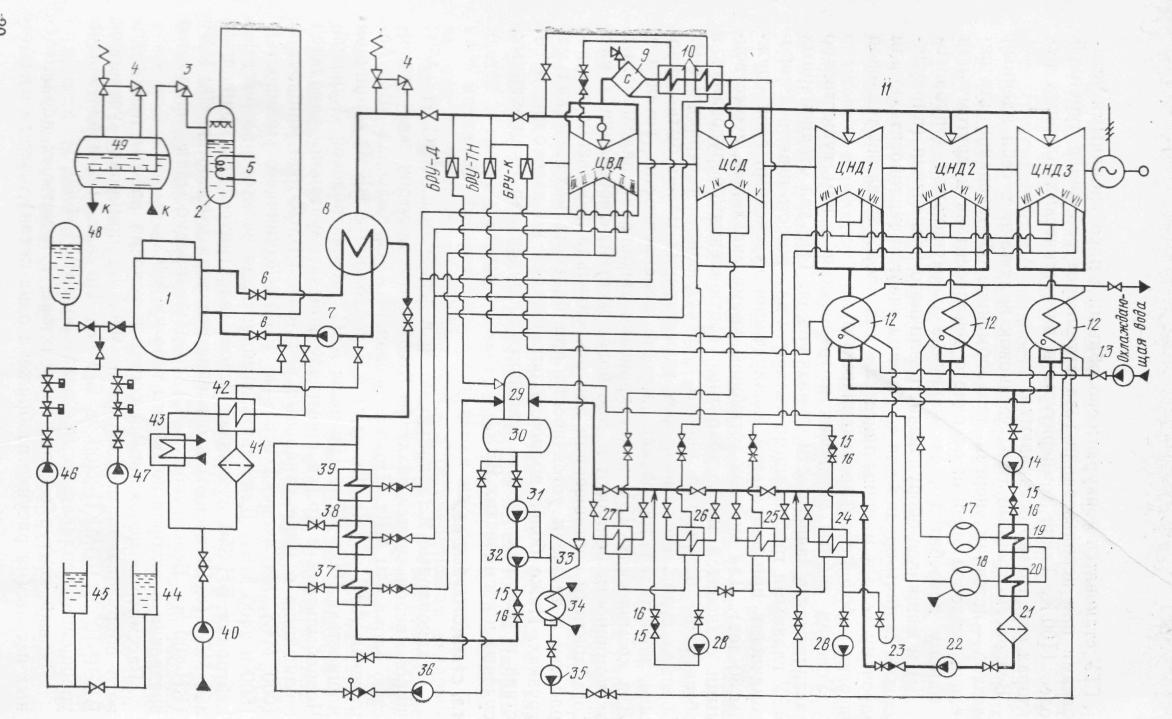

Теплова схема – двоконтурна (рисунок 2.1.2). Перший контур складається з реактора та чотирьох циркуляційних петель. Кожна петля містить парогенератор, головний циркуляційний насос, компенсатор тиску, головні циркуляційні трубопроводи Ду850, які не мають запірної арматури. Вода першого контуру нагрівається в реакторі до температури 322 0С, потужність кожної петлі складає 250 МВт. Внутрішні порожнини реактора зв’язані трубопроводами з ємностями системи аварійного охолодження активної зони (САОЗ), які призначені для подачі до активної зони реактора охолоджуючої води на випадок виникнення протікань контуру з великою втратою теплоносія.

В першому контурі циркулює знесолена вода. Проходячи через активну зону реактора, вода нагрівається і надходить до парогенераторів. В парогенераторах теплота передається воді другого контуру. Ця вода, випарюючись, перетворюється на суху насичену нерадіоактивну пару, яка надходить до турбіни.

Відпрацьована пара в турбіні – конденсується в конденсаторі. Конденсат проходить через підігрівачі низького тиску, деаератор, підігрівачі високого тиску та надходить до парогенератора.

Для очищення теплоносія служить іонообмінний фільтр. Перед входом у фільтр вода охолоджується в регенеративному теплообміннику.

Рисунок 2.1.2 – Схема двоконтурної ЯЕУ з реактором ВВЕР-1000

Рисунок 2.1.3 – Реактор

ВВЕР-1000

1 –канал;

2- машина для огляду

корпусу реактора;

3 – корпус;

4 - металоконструкція;

5 – ферма опорна;

6 – теплоізоляція;

7 – траверса;

8 – привод СУЗ;

9 – кришка;

10 – верхня плита БЗТ;

11 – труба;

12 – блок захисних труб;

13 – нижня плита БЗТ;

14 – ТВЗ;

15 – вигородка;

16 – обичайка боксу;

17 – шахта реактора з днищем

2.1.2 Конструкція та операції з монтажу улаштувань реактора ВВЕР-1000 (рисунок 2.1.3).

Активна зона реактора складається зі 163 касет, 61 з них – регулююча. Регулюючі касети аналогічні робочим, за виключенням того, що в 12 цирконієвих трубках ТВЗ замість твелів розташовані стрижні-поглиначі (кластери), які приводяться в рух приводами СУЗ.

Обладнання бетонної шахти реактора: обичайку боксу реактора, сухий захист, опорну ферму та теплоізоляцію циліндричної частини корпусу реактора монтують на стадії будівельних робіт.

Сухий захист (біологічний захист) - призначений для захисту обслуговуючого персоналу від активаційного випромінювання з корпусу при зупиненому реакторі, а також для зниження рівня нейтронного випромінювання до значень, при яких не відбувається активація металоконструкції зони патрубків.

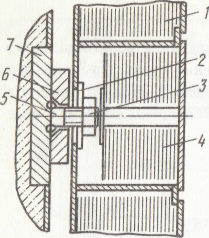

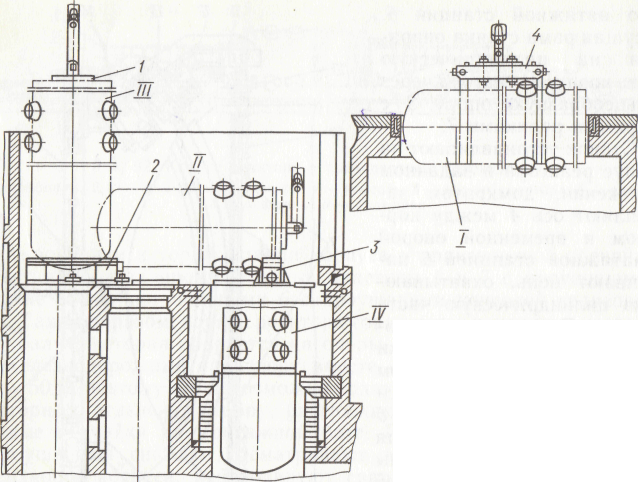

Металоконструкція сухого захисту (рисунок 2.1.4) виконана у вигляді кільцевого баку, внутрішні порожнини якого заповнюються після монтажу засипкою (дріб технічний литий чавунний, галька серпентинітові, кристалічний карбід бору). Між днищем та кришкою металоконструкції уварені захисні труби, через які проходять чохли іонізаційних камер. Металоконструкція сухого захисту встановлюється в бетонній шахті реактора в зоні патрубків корпусу реактора, на опорній фермі 16.

Рисунок 2.1.4 – Металоконструкція сухого захисту

Сухий захист розділений на 10 сегментів – секцій. Секції встановлюють на опорні закладні частини боксу реактора баштовим краном в процесі спорудження головного корпусу та вивіряють їх між собою та відносно осі боксу реактора (припустиме відхилення внутрішнього діаметра не більше ± 10 мм). Вивірені секції прикріплюють до верхньої частини деталями кріплення до обичайки боксу реактора, у основі – приварюють до опорних закладних частин.

Основні технічні характеристики сухого захисту:

Маса нетто – 15т

Маса бруто- 33,9 т

Внутрішній діаметр – 4800мм

Зовнішній діаметр – 8300мм

Висота - 1600мм

Матеріал – вуглецева сталь

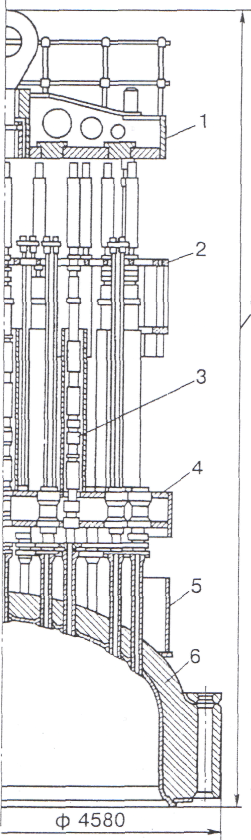

Ферма опорна (рисунок 2.1.5) призначена для встановлення та закріплення реактора в бетонній шахті і є складовою біологічного захисту реактора. Конструктивно виконана у вигляді консольних балок, які з’єднані між собою в місці з’єднання їх обичайкою. Порожнини між балками та всередині балок заповнені серпентинітовим бетоном. Ферма транспортується в розібраному вигляді – у виді чотирьох секторів та деталей.

Опорну ферму поставляють у вигляді трьох секцій, які встановлюють в проектне положення баштовими кранами на стадії спорудження головного корпусу. Секції підганяють та зварюють одну з іншою, перевіряють висотні відмітки та горизонтальність опорних плит (платиків), на яких згодом буде встановлена опора корпусу (припустиме відхилення не більше 2мм), підганяють та заварюють зварний шов між обичайкою боксу реактора та опорною фермою, складають формуляр замірів, бетонують бокс реактора до опорної ферми та внутрішні порожнини опорної ферми. Якщо будівельний майданчик реакторного відділення оздоблений кранами достатньої вантажопідйомності ( наприклад, двома кранами СКР-3500), то опорну ферму укрупнюють та зварюють на монтажному майданчику та у зібраному вигляді подають до місця встановлення кранами із застосуванням траверси вантажопідйомністю 160т.

Основні технічні характеристики ферми опорної:

Маса – 123т

Внутрішній діаметр – 4580мм

Зовнішній діаметр – 9540мм

Висота – 1310мм

Матеріал – сталь ВСт3сп3; 09Г2С

Обичайка разом з опорною фермою входить до складу силового контуру, що передає навантаження від реактора на залізобетонний масив боксу. Тому обичайка виконана товстостінною та пов’язана з бетоном великою кількістю стальних анкерів (зв’язків).

Обичайку монтують на ранній стадії спорудження боксу реактора: її укрупнюють в єдиний блок та встановлюють в проектне положення баштовими кранами, вивіряють по висоті та в плані, після чого укладають бетон, але не на повну висоту обичайки, а залишаючи місце для зварного шву в стику між обичайкою та опорною фермою.

Рисунок 2.1.5 – Ферма опорна

Сильфон розподільчий – призначений для ущільнення технологічного зазору між консоллю бетонної шахти та фланцем корпусу реактора при заливанні бетонної шахти водою під час перевантаження активної зони реактора.

Сильфон представляє собою зварену металеву конструкцію, що виконана з кільцевих пластин, що з’єднані полуторовими обичайками. Нижня пластина через внутрішнє перехідне кільце приварюється до корпусу реактора, верхня пластина через зовнішнє проміжне кільце приварюється до закладної деталі упорного кільця корпусу реактора.

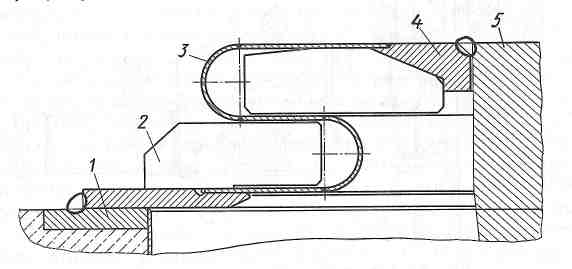

Сильфон розподільчий (рисунок 2.1.6) поставляють на монтаж у вигляді двох секцій. Їх складають та зварюють між собою на монтажному стенді. У внутрішні порожнини сильфону 3 встановлюють теплоізоляційні мати, а поверхні зварних швів та пошкодження фарбують. Сильфон піднімають в проектне положення та приварюють до закладного кільця 1 бетонної консолі, потім сильфон стискають та приварюють до корпусу 5 реактора. При стисканні верхній фланець 4 сильфону зміщають вниз на задану величину ручними домкратами.

Рисунок 2.1.6 – Сильфон бетонної консолі:

1 – закладне кільце; 2 – ребро; 3 – сильфон; 4 – фланець; 5 – корпус реактора

Основні технічні характеристики сильфону розподільчого:

Маса – 2,5т

Внутрішній діаметр – 4572мм

Зовнішній діаметр – 5700мм

Висота – 295мм

Матеріал – сталь ВСт3сп3; Ст20; 08Х18Н10Т

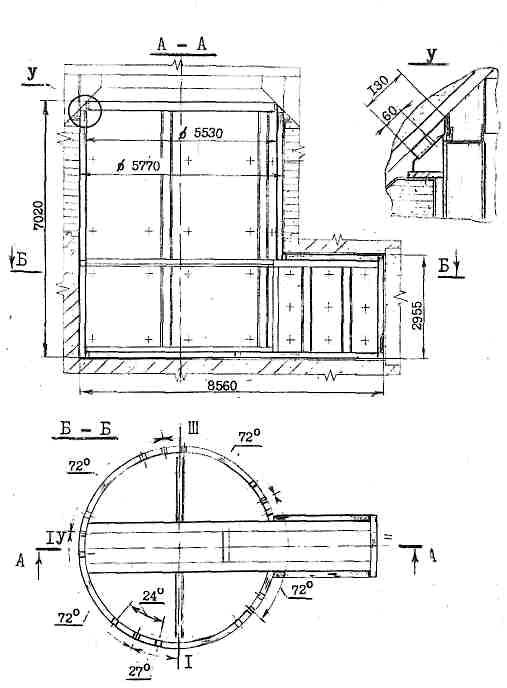

Теплоізоляція циліндричної частини реактора (рисунок 2.1.7) призначена для зменшення теплових втрат корпусу реактора та захисту обладнання і стінок бетонної шахти від дії високих температур з боку реактора в нормальних і аварійних умовах.

Рисунок 2.1.7 – Теплоізоляція циліндричної частини реактора

Теплоізоляція виконана у вигляді двох ярусів: верхнього та нижнього. Кожний ярус складається з п’яти стальних пустотілих секцій, внутрішні порожнини яких заповнені стальною корозійностійкою фольгою. Секції теплоізоляції зварюють між собою в блоки нижнього і верхнього ярусів на монтажному стенді, збоку від боксу реактора. Готові блоки почергово подають, встановлюють на проектне місце баштовими кранами, стикують та кромки підганяють під зварювання. При цьому слідкують, щоб головні осі конструкції теплоізоляції співпадали з осями боксу реактора, а внутрішні стінки теплоізоляції були вертикальні. Зазори між конструкціями теплоізоляції та стінками боксів реактора повинні бути неменше 30 мм, а між теплоізоляцією та металоконструкцією сухого захисту неменше 10 мм. Внутрішня обичайка конструкції теплоізоляції повинна мати циліндричну форму з допуском по радіусу + 10 мм.

Після підгонки та вивірювання блоків верхнього та нижнього ярусів блоки зварюють між собою.

Блоки закріплюють (рисунок 2.1.8) до закладних деталей боксу реактора шпильками 5 з гайками 3, після чого встановлюють та приварюють теплоізоляційні пробки 4. Потім монтують конструкції нижнього вузла ущільнення теплоізоляції. Конструкції верхнього вузла складають після встановлення опорної ферми.

Рисунок 2.1.8- Кріплення блоку теплоізоляції до закладних деталей

1 – блок;

2 – шайба;

3 – гайка;

4 – вкладиш (пробка);

5 – шпилька;

6 – планка;

7 – закладна деталь

Основні технічні характеристики теплоізоляції циліндричної частини:

Маса – 32т

Внутрішній діаметр – 5530мм

Зовнішній діаметр – 8560мм

Висота – 7020мм

Матеріал – сталь 09Г2С; Ст20; 08Х18Н10Г

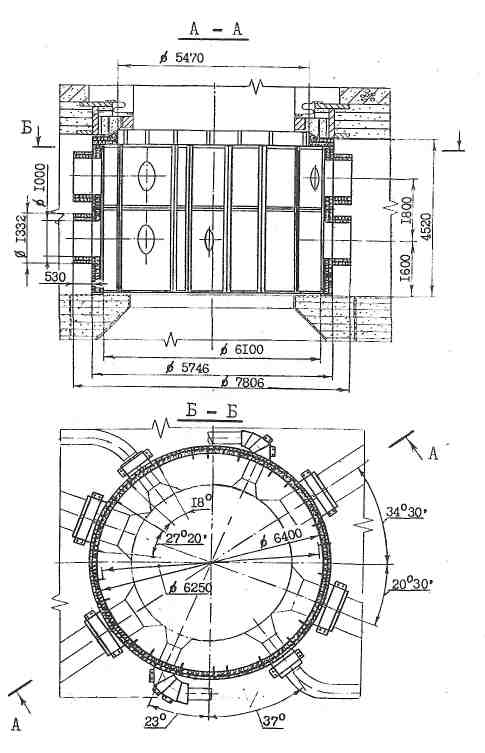

Теплоізоляція зони патрубків реактора (рисунок 2.1.9) призначена для зменшення теплових втрат верхньої частини корпусу реактора, що охоплює зону патрубків для захисту обладнання і стінок бетонної шахти від дії високих температур з боку реактора в нормальних і аварійних умовах.

Теплоізоляція зони патрубків представляє собою циліндричну складально-секційну металеву конструкцію, секції якої заповнені матами зі скловолокна. Складається зі з'ємних та стаціонарних блоків, які прикріплені до зовнішнього каркасу.

Теплоізоляція встановлюється на опорну ферму через опорну обичайку.

Основні технічні характеристики теплоізоляції зони патрубків:

Маса – 10,5т

Внутрішній діаметр – 6400мм

Зовнішній діаметр – 7806мм

Висота – 4520мм

Матеріал – сталь 08Х18Н10Г; ВСт3сп3

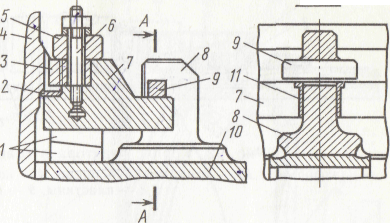

Кільце опорне (рисунок 2.1.10) призначене для встановлення на опорній фермі корпусу та передачі зусиль від його ваги на будівельні конструкції у всіх режимах роботи реакторної установки.

Кільце опорне представляє собою точене кільце, що закріплюється за допомогою деталей кріплення реактора на фермі опорній. Для виключення задирів між опорним буртом корпусу та кільцем опорним встановлені сектори з підвищеною твердістю. Для фіксації корпусу від повороти в суміжні пази корпусу та кільця опорного встановлюються шпонки. Для запобігання перевертання корпусу реактора на опорний бурт корпусу встановлені накладки, які закріплені на кільці опорному за допомогою шпильок. За допомогою клинків відбувається підгонка кільця в плані, фіксатори, що встановлені в прорізи, запобігають відриву кільця від клинків.

Опору корпусу (рисунок 2.1.11)встановлюють на опорній фермі та за допомогою домкратів вивіряють опору по висотній відмітці, головні осі опори суміщають з головними осями боксу реактора (припустиме відхилення 1…2мм). В місцях встановлення парних клинків контролюють відстань від опорної ферми до нижньої поверхні опори корпусу. При необхідності висоту та горизонтальність установки парних клинків корегують, переміщуючи верхній клин відносно нижнього.

Рисунок 2.1.11- Опора корпусу реактора

1,9 – клинки;

2 – прокладка;

3 – шпонка;

4 – корпус;

5 – планка;

6 – шпилька;

7 – опора (опорне кільце);

8 – фіксатор;

10 – платик;

11 - вкладиш

Основні технічні характеристики кільця опорного :

Маса – 18т

Внутрішній діаметр – 4575мм

Зовнішній діаметр – 5870мм

Висота – 250мм

Матеріал – сталь 15Х2НМФА

Корпус реактора монтують в такій послідовності: спочатку встановлюють опору (рисунок 2.1.11). Опора 7 корпусу через 30 опорних вузлів спирається на опорні плити (платики) 10 опорної ферми. Кожний опорний вузол складається з парних клинків 1, фіксатора 8 з клином 9 та двома вкладишами 11. Фіксатори входять в пази опори корпусу, утримують її від прокручування та інших переміщень в горизонтальній площині, клинки запобігають переміщенню опори вгору. Корпус 4 реактора буртом спирається на опору 7 через прокладку 2 та утримується від переміщення в горизонтальній площині шпонками 3, а від вертикальних планками 5 та шпильками 6.

Монтажні роботи починають з підгонки парних клинків один до одного та до опорної ферми. Для цього клинки встановлюють на платиках опорної ферми в проектне положення (це положення фіксується на платиках керненням) та перевіряються зазори (неповинні перевищувати 0,1мм; щільний контакт поверхонь, перевірений фарбою, повинен бути неменше 30% поверхонь що не прилягають). Парні клинки після підгонки маркують та прибирають.

Корпус реактора (рисунок 2.1.12) виготовлений з високоміцної хромомолібденованадієвої сталі та представляє собою вертикальну циліндричну посудину з еліптичним днищем 3. Внутрішня поверхня корпусу наплавлена шаром сталі аустенітного класу.

В корпусі 8 патрубків 6 для під’єднання трубопроводів головного циркуляційного контуру, по чотири в одному рівні. Через нижні патрубки теплоносій надходить до реактору, а верхні – відводяться з нього. Чотири патрубки 2 призначені для під’єднання трубопроводів САОЗ. На зовнішній стінці корпусу реактора виконаний бурт 5, яким корпус спирається на опору. Із

зовнішнього боку між патрубками об лаштований кільцевий виступ 8. Верхня частина корпусу представляє собою фланець 7 з проточками для посадки кришки верхнього блоку та шахти реактора, а зовні – упорного кільця, яке утримує верхній фланець корпусу від переміщення у аварійних ситуаціях та в умовах сейсмічності. У фланці зроблено 54 різьбових глухих отвори 1 для укручування шпильок головного розйому. На внутрішній поверхні корпусу розташовано вісім кронштейнів 4, до яких кріпляться шпонки, які фіксують положення шахти.

Для кріплення корпусу при транспортуванні його до днища приварена транспортна обичайка 9 з різьбовими отворами для укручування шпильок, якими корпус кріплять до конструкцій залізничного транспорту. Окрім того, до днища приварені кільцеві упори для закріплення корпусу реактора до конструкцій транспортера.

Перед встановленням корпусу реактора на штатне місце транспортну обичайку та упори видаляють.

Рисунок 2.1.12 – Корпус реактора

1 – отвори для шпильок;

2 – патрубки САОЗ;

3 – днище;

4 – кронштейн;

5 – опорний бурт;

6 – патрубки;

7 – фланець;

8 – кільцевий виступ;

9 - обичайка

Фіксатори встановлюють в проектне положення на опорну ферму в такій послідовності. Положення підошви фіксатора намічають керненням на опорній фермі, підганяють, і якщо необхідно, обробляють підошви фіксаторів, встановлюють фіксатори в проектне положення та прихвачують до опорної ферми зварюванням.

Замість тимчасових клинових домкратів, на які спиралась опора корпусу, встановлюють шість парних клинків, а тимчасові домкрати прибирають. Підганяють, встановлюють та маркують вкладиші 11 фіксаторів, що забезпечує необхідну точність установки опори корпусу. Складають формуляр замірів, опору корпусу знімають та приварюють до опорної ферми фіксатори 8 та нижні з парних клинків 1. Опору корпусу встановлюють на шість парних клинків, фіксують вкладишами 11 фіксаторів, закріплюють клинки 9 в шести фіксаторах, складають формуляр замірів положення опори корпусу і, якщо результати замірів у межах допусків, встановлюють корпус реактора на опору.

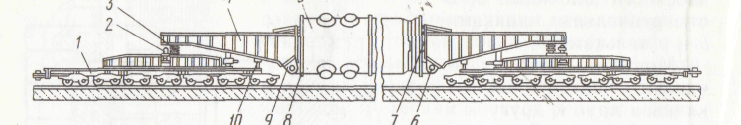

Корпус реактора поставляють на залізничному транспортері вантажопідйомністю 400т (рисунок 2.1.13). Транспортер складається з двох багатоосних залізничних платформ 1, кожна з яких оздоблена консоллю 4, що спирається на каткову опору 3. Перед транспортуванням до торця фланця корпусу та транспортної обичайки кріплять на болтах проміжні пластини 7 та 8 з провушинами, що з’єднують пальцями 6 з провушинами консолей транспортеру. Таким чином, корпус реактора разом з консолями складає балку, яка спирається на опори платформи.

Залізничний транспорт разом з корпусом має загальну довжину 50 м, тому його неможливо подати в транспортний коридор реакторного відділення. Корпус розвантажують та зрізують з нього транспортні обичайки на монтажній базі. Проміжні пластини з провушинами знімають, оглядають внутрішні та зовнішні поверхні корпусу, контролюють зварні шви та антикорозійні покриття. Потім видаляють транспортну обичайку та упори з днища корпусу.

Попередньо їх обрізають ацетиленокисневим різаком на відстані неменше 20…30мм від днища, щоб не пошкодити поверхню днища. Від бризок розплавленого металу днище корпусу захищають азбестовим полотном. Температура навколишнього повітря та самого корпусу під час різки повинна бути неменше 50С. Цю операцію можна виконувати і поза будівлею реактора. Не зрізані залишки металу видаляють , залишаючи припуски для механічної обробки.

Маса залишених, не видалених залишків транспортної обичайки корпусу реактора складає біля 1000 кг; їх зрізують фрезеруванням, для чого використовують фрезерний станок.

Рисунок 2.1.13 – Корпус реактора в транспортному положенні

1 – платформа; 2, 10 – домкрати; 3 – опора; 4 – консоль; 5 – корпус реактора; 6 – палець; 7,8 – пластини; 9 – провушина

Станок для фрезерування (рисунок 2.1.14) складається з несучої рами 1, фрезерної голівки 13 з фрезою 12 та супортом 14 для переміщення фрези в необхідному направленні. Несуча рама закріплена за допомогою поворотного вузла 2 на осі 4, що оздоблена домкратом, який спирається на тимчасову опору 3. Для повороту несучої рами разом з фрезерною голівкою служить приводний візок 11 з електродвигуном, редуктором та зіркою 10, що знаходиться в зачепленні з ланцюгом 9. Цей ланцюг розташовують на циліндричній частині корпусу реактора та натягують, щоб щільно прилягала до корпусу, за допомогою натяжної станції 6. Несуча рама станка спирається на циліндричну частину корпусу реактора через кільцеподібну опору 8 з опорними роликами 7.

Станок встановлюють на корпус реактора в заданому положенні, домкратом закріплюють вісь 4 між корпусом та тимчасовою опорою і натяжною станцією 6 натягують ланцюг, що охоплює циліндричну частину корпусу. Вмикають електродвигун фрезерної голівки 13 та, пересуваючи її супортом 14, видаляють фрезою, що обертається, рештки 5 транспортної обичайки. Для переміщення несучої рами разом з фрезерною голівкою навколо осі вмикають електродвигун приводного візка, при цьому зірка 10, що знаходиться в зачеплені з нерухомої по відношенню до корпусу реактора ланцюгом, починає обертатись та повертає несучу раму в необхідному напрямку. Після видалення всього металу, який підлягає фрезеруванню, контролюють чистоту поверхні та її геометричну форму.

Станок для фрезерування застосовують для обробки залишків транспортних обичайок не тільки на корпусах реакторів, а й на корпусах парогенераторів, які транспортують таким же способом, як і корпус реактора.

Д

Рисунок 2.1.14- Фрезерний станок

1 – несуча рама;

2 – поворотний вузол;

3 – тимчасова опора;

4 – вісь;

5 – не видалені частини обичайки;

6 – натяжна станція;

7 – опорні ролики;

8 – кільцеподібна опора;

9 – ланцюг;

10 – зірка;

11 – приводний візок;

12 – фреза;

13 – фрезерна голівка;

14 – супорт

ля огляду та випробування металу корпусу та його зварних швів під час експлуатації служить машина 2 (рисунок 2.1.3), яка керується дистанційно. Її встановлюють після закінчення монтажу корпусу реактора.

Підготовлений корпус реактора завантажують на візки та подають до транспортного коридору реакторного відділення.

За допомогою траверси 4 (рисунок 2.1.15) корпус реактора подають в центральну залу (положення І) та укладають на ложементи 2 та підставку 3 в басейні мокрого перевантаження. Використовуючи траверсу 1 та мостовий кран центральної зали, корпус кантують з горизонтального у вертикальне положення. Корпус, якому надано вертикальне положення, подають в бокс реактора, встановлюють на опору та вивіряють у плані по рисках на корпусі та опорі (допускається не спів падання рисок не більше ніж на 1…2мм, відхилення посадкової поверхні під верхній блок від горизонталі не повинно перевищувати 0,5мм). Горизонтальність та висотні відмітки посадкової поверхні контролюють нівеліром, по 16-ти точках, що розташовані рівномірно по діаметру посадкової поверхні.

Якщо положення корпусу реактора не відповідає проектному, корегують положення опори. Для цього корпус реактора піднімають мостовим краном на 500…800мм та за рахунок суміщення парних клинків один відносно другого встановлюють опору корпусу в необхідне положення. Після чого корпус реактора знову опускають на опору та складають формуляр.

Якщо положення корпусу відповідає проектному, то встановлюють всі парні клинків, перевіряють зазори між клинками та опорою корпусу (місцеві зазори не повинні перевищувати 0,1мм). Парні клинки зварюють між собою ручним дуговим зварюванням, встановлюють всі шпонки між опорою та корпусом, перевіряють зазори та складають формуляр замірів; встановлюють планки 5 та шпильки 6 (рисунок 2.1.15), підганяють та встановлюють вкладиші 11, приварюють їх до фіксаторів; встановлюють всі клинки 9 та приварюють їх до фіксаторів. На нефарбовані поверхні наносять антикорозійне покриття.

Рисунок 2.1.15- Послідовність монтажу корпусу реактора

1 – траверса для кантування корпусу;

2 – ложемент;

3 – підставка;

4 – траверса;

Основні технічні характеристики корпусу реактора:

Маса – 323т

Внутрішній діаметр (мінімальний) – 3630мм

Зовнішній діаметр – 4585мм

Висота – 10897мм

Товщина стінки – 192,5мм

Товщина плакування – 7мм

Матеріал – сталь 08Х19Н10Г2Б; 15ХНМФА

Упорне кільце реактора, призначене для фіксації положення корпусу відносно конструкцій боксу, встановлюють на бурт корпусу реактора, до закладних деталей боксу приварюють шпонки. Відносно корпусу реактора упорне кільце закріплюють фіксуючими клинками. Потім монтують сильфон бетонної консолі.

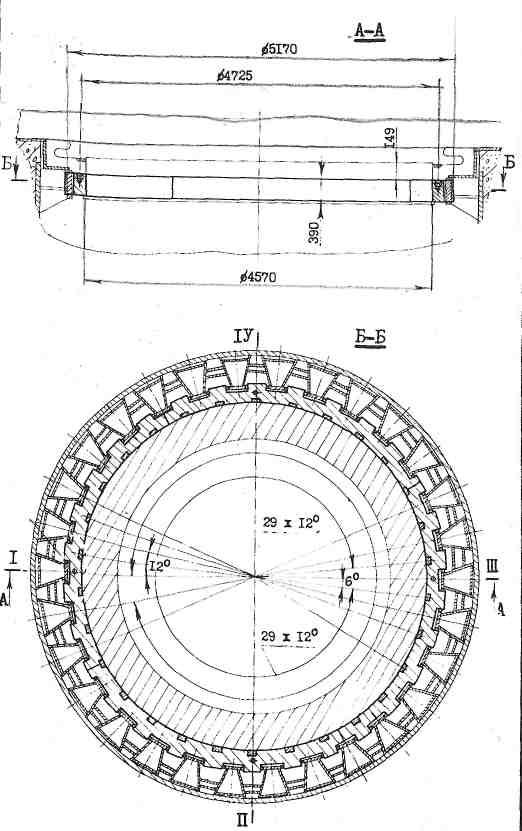

Упорне кільце (рисунок 2.1.16) представляє собою точене кільце з прорізями під закладні деталі (шпонки) бетонної консолі шахти корпусу. Посадка упорного кільця на фланець корпусу забезпечується за рахунок установки клинків, а шпонки бетонної консолі – за рахунок костилів, підгонка яких здійснюється на місці з наступним приварюванням до шпонок.

Забезпечується міцність закріплення реактора в бетонній шахті у відповідності з умовами роботи.

Основні технічні характеристики кільця упорного:

Маса – 14,2т

Внутрішній діаметр – 4570мм

Зовнішній діаметр – 5170мм

Висота – 390мм

Матеріал – сталь 15Х2НМФА

Рисунок 2.1.16 – Кільце упорне

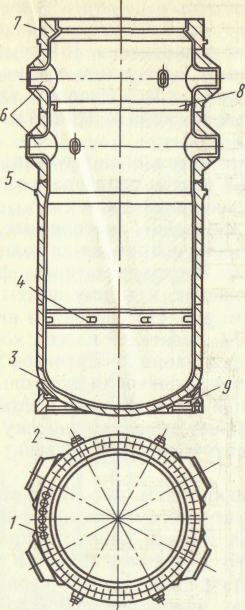

Внутрішньокорпусні пристрої суттєво відрізняються від ВКУ реактора ВВЕР-440. Шахта реактора немає днища, що знімається, а виконано заодно з ним. Виємна корзина непередбачена. Активна зона реактора розташована всередині шахти та обмежена по периферії вигородкою, яка поставляється у вигляді самостійного блоку.

Внутрішньо корпусні пристрої включають в себе шахту з днищем, вигородку, блок захисних труб – все обладнання зі сталі аустенітного класу.

Шахта внутрішньокорпусна реактора (рисунок 2.1.17) представляє собою стальний циліндр з днищем 1, у верхній частині якого розташований бурт 5. Цим буртом шахта спирається на розточку фланця корпусу. Стінка шахти в районі верхніх патрубків має велику кількість отворів 4, через які нагрітий в реакторі теплоносій надходить в трубопроводи першого контуру. Для фіксації положення шахти в її нижній частині розташовані вісім пазів 2, до яких входять шпонки, закріплені на кронштейнах корпусу.

В ограненій решітці днища шахти встановлена 151 демпферна труба 6, які хвостовиками уводять в розточки сферичної частини днища шахти. Ці труби служать для фіксації хвостовиків робочих та регулюючих касет та підводу до кожної касети теплоносія.

Рисунок 2.1.17 – Шахта реактора

1 – днище;

2 – паз;

3,5 – бурти;

4 – отвори;

6 – труба

Щоб перевірити торкання ВКУ між собою, на заводі-виробнику їм проводять контрольне складання. Якщо необхідно, елементи що притуляються один до одного підганяють та за результатами контрольного складання складають формуляри.

Після вхідного контролю та очищення шахту реактора встановлюють в корпус реактора мостовим краном центральної зали. Перед встановленням до шахти закріплюють траверсу з 4-ма стропами та талрепами, якими регулюють положення шахти, що підвішена на гаку таким чином, щоб відхилення верхнього бурта шахти від горизонталі не перевищувало 1мм. Після встановлення перевіряють положення шахти в плані (не спів падіння осей корпусу та шахти не повинно перевищувати 1мм), щільність прилягання бурта шахти до корпусу по свинцевих відбитках та фарбі, радіальні зазори між буртами 3, 5 ( рисунок 2.1.17) та відповідними розточками корпусу. Вертикальність осі шахти перевіряють за допомогою теодоліта.

Вивірену шахту фіксують віджимними гвинтами та 8 направляючими шпонками. Потім роблять пробні підйоми та опускання шахти, для того щоб впевнитись , що шахта пересувається вільно та на поверхнях, що поруч немає зачіплювань. При цьому вісь поліспасту підйому крану повинна бути відцентрована з геометричною віссю реактора в плані з похибкою до 5мм. Після перевірки на місце видалених віджимних гвинтів шахти встановлюють пробки та обварюють їх. Положення верхнього бурта шахти 5 (рисунок 2.1.17) відносно корпусу фіксують шпонками.

Основні технічні характеристики шахти внутрішньокорпусної:

Маса – 80,5т

Внутрішній діаметр (мінімальний) – 3620мм

Зовнішній діаметр – 3670мм

Висота – 10510мм

Матеріал – сталь 08Х18Н10Т; ХН35ВТ-ВД

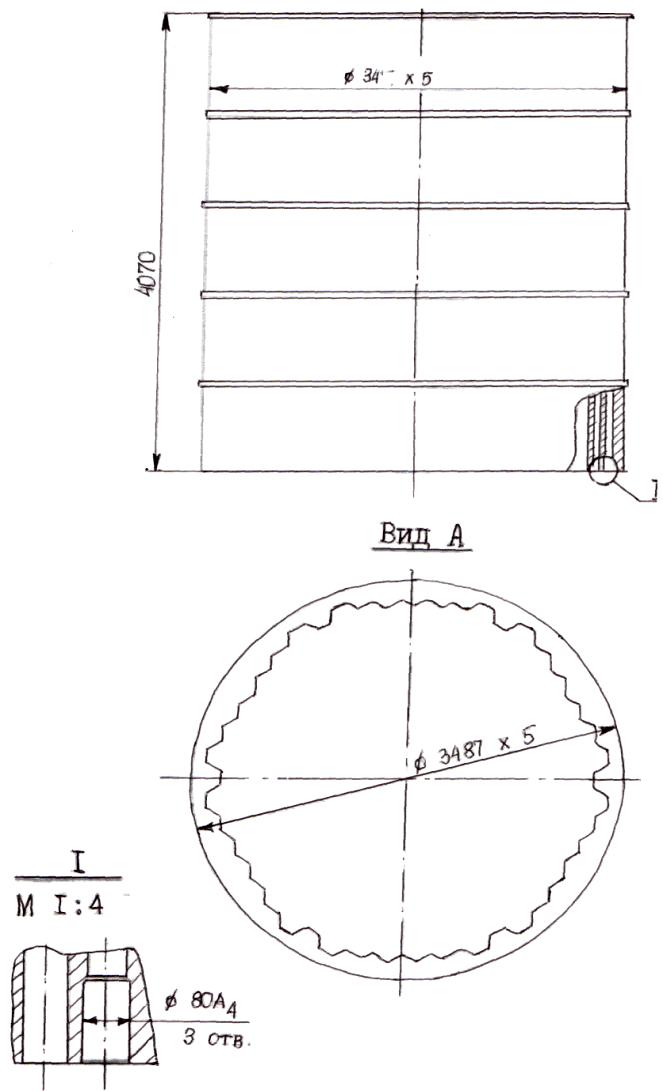

Вигородка (рисунок 2.1.18) – це металоконструкція, яка займає простір між обичайкою шахти реактора та периферійною частиною збірки робочих касет активної зони.

Вигородка складається з п’яти частин (обичайок), які скріплені між собою болтовим з’єднанням. В стінці вигородки на повну її висоту є отвори, через які проходять штанги, які фіксують положення вигородки по відношенню до днища шахти.

Вигородку складають в центральній залі на монтажному стенді. Спочатку встановлюють нижні, а потім – верхні частини, з’єднують їх між собою на болтах та встановлюють в розломах штифти, що фіксують їх взаємне положення. Вигородку опускають в шахту реактора, в днище шахти вкручують шість штанг, які запобігають від вивертання приварними стопорними втулками. У верхній частині вигородку закріплюють відносно шахти шпонками.

Основні технічні характеристики вигородки:

Маса – 35т

Внутрішній діаметр – 3470мм

Зовнішній діаметр – 3487мм

Висота – 4070мм

Матеріал – сталь 08Х18Н10Т

Рисунок 2.1.18 – Вигородка

Блок захисних труб - призначений для фіксації та дистанціювання голівок ТВЗ, утримання ТВЗ від спливання, захисту органів регулювання та штанг приводів системи управління і захисту реактора від дії потоку теплоносія, забезпечення розводки направляючих каналів системи внутрішньо реакторного контролю, забезпечення рівномірного по периметру виходу теплоносія в шахту і корпус реактора.

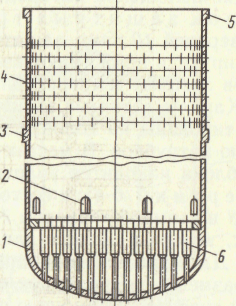

Блок захисних труб ( рисунок 2.1.19) складається з нижньої 2 та верхньої 6 плит, захисних труб 10, уловлювачів касет, які центрують та притискають касети, а також каналів датчиків та патрубків системи температурного контролю та контролю енерговиділення. Канали датчиків виконані у вигляді труб. Нижні кінці труб орієнтовані на головки касет, верхні виведені зовні за допомогою патрубків. В місцях проходу патрубків через кришку верхнього блоку знаходиться ущільнення.

Блок захисних труб (БЗТ) встановлюють в реактор. Після перед монтажної підготовки роблять декілька пробних підйомів та опускань, перевіряють чи співпадають осьові риски ( припускається не спів падіння не більше 1 мм), рівномірність радіальних зазорів між БЗТ та шахтою. Після цього блок виймають, оглядають та встановлюють в центральній залі.

В шахту з вигородкою по периферії встановлюють імітатори робочих касет та БЗТ, перевіряють зазори між імітаторами та вигородкою. За результатами вимірів елементи вигородки при необхідності додатково обробляють, щоб забезпечити проектні зазори між вигородкою та периферійним рядом касет.

Після збірки та перевірки усіх ВКУ їх витягають з корпусу реактора та розташовують в центральній залі. В корпусі реактора встановлюють імітатор шахти (пристрій, за допомогою якого між вхідними та вихідними патрубками реактора створюють гідравлічний опір, що дорівнює гідравлічному опору ВКУ реактора разом з активною зоною), корпус ущільнюють тимчасовою кришкою та проводять холодну промивку та гідравлічне випробування обладнання першого контуру разом з корпусом.

Рисунок 2.1.19 – Блок

захисних труб

1 – уловлювач касет;

2, 6 – плити;

3 – канали датчиків;

4 – шахта;

5 – корпус;

7 – притискачі;

8 – кришка;

9 – патрубок;

10 - труба

Основні технічні характеристики блоку захисних труб:

Маса – 64т

Внутрішній діаметр – 3360мм

Зовнішній діаметр – 3550мм

Висота – 8295мм

Матеріал – сталь 08Х18Н10Т

Верхній блок – призначений для розміщення органів управління і захисту реактора та організації замкненого об’єму для створення тиску в реакторі.

В

Рисунок 2.1.20 - Верхній блок

1 – траверса;

2 – дистанціонуюча решітка;

3 – привод КЕМ;

4 – каркас;

5 – обичайка;

6 - кришка

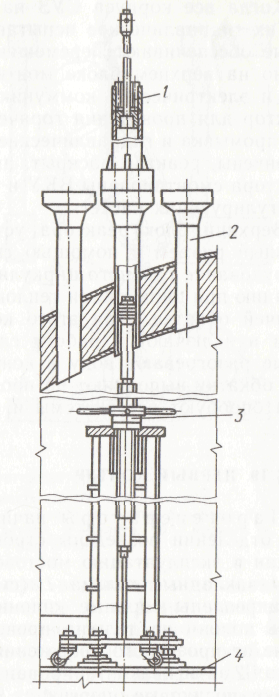

ерхній блок (рисунок 2.1.20) складається з кришки 9 (рисунок 2.1.2), приводів СУЗ 8 та з’ємної траверси 7. Кришка верхнього блоку має 61 патрубок, які служать для встановлення на них корпусів приводів СУЗ. Для розкріплення приводів СУЗ у верхньому поясі, а також для розміщення майданчиків обслуговування призначений каркас, який закріплюється за допомогою шести штанг, що вкручуються в бобишки кришки верхнього блоку.

8300

сновні технічні характеристики верхнього блоку:Маса (металоконструкції) – 31,2т

Внутрішній діаметр – 3680мм

Зовнішній діаметр – 4580мм

Висота – 8300мм

Матеріал – сталь 08Х18Н10Т; ВСт3сп

Верхній блок реактора надходить на будівельний майданчик у розібраному вигляді. В шахті ревізії його укрупнюють, на кришці встановлюють штанги, каркас та траверсу. За допомогою траверси блок піднімають краном центральної зали, перевіряють горизонтальність його опорної поверхні (допускається відхилення не більше 1мм) та встановлюють на корпус реактора. Положення блоку контролюють по рисках головних осей корпусу реактора, впевнюються, що зазори між корпусом та верхнім блоком рівномірні, та перевіряють соосність патрубків верхнього блоку з опорними трубами днища шахти.

Для перевірки соосності використовують оптико-механічне оздоблення з оптичним приладом (рисунок 2.1.21).

Рисунок 2.1.21- Оптико-механічне оздоблення

1 – оптичний прилад;

2 – координатний столик;

3 – штатив;

4 – верхня мишень;

5 – патрубок;

Оптичний прилад 1 закріплюють до координатного стола 2, штатив 3 закріплюють до патрубку кришки верхнього блоку. За допомогою координатного столика вісь візування приладу суміщають з центром шкали, що світиться нижньої мішені. В цьому положенні прилад фіксують стопорними гвинтами столика. В розточку патрубка 5верхнього блоку встановлюють верхню мішень 4 зі шкалою, на поверхню якої нанесені концентричні окружності.

Після перевірки соосності верхній блок знімають з корпусу та встановлюють на шахту ревізії, де його оздоблюють приводами СУЗ. Корпуса приводів СУЗ закріплюють до фланців патрубків кришки верхнього блоку болтами. При цьому слідкують, щоб центр розточки верхнього фланця корпусу привода не відхилявся від центру розточки патрубка кришки корпусу більш ніж на 1мм. Для перевірки використовують оптичний прилад або відвіс.

Після встановлення кожний корпус приводу СУЗ випробують гідравлічним тиском (рисунок 2.1.22), перевіряючи герметичність фланцевого розлому. При цьому використовують дві заглушки: нижню 3 та верхню 1. Через верхню заглушку подають воду від насосу, заглушку переставляють з одного корпусу СУЗ на інший за допомогою крану. Нижня заглушка встановлена на підставці з роликовими опорами та легко пересувається по опорному майданчику 4. Нижню заглушку уводять та виводять в черговий корпус СУЗ ручним приводом гвинт-гайка.

Коли усі корпуси СУЗ на верхньому блоці встановлять та проведуть їх гідравлічне випробування, в них розташують приводи, що забезпечують пересування регулюючих касет. Одночасно на верхньому блоці монтують теплоізоляцію, трубопровідні та електричні комунікації і готують його до встановлення на реактор для проведення гарячої обкатки. До цього часу холодна промивка та гідравлічні випробування першого контуру закінчені, реактор розкритий, імітатор шахти видалений, а в корпусі реактора змонтовані ВКУ та встановлені усі імітатори робочих та регулюючих касет.

Верхній блок реактора встановлюють на корпус, ущільнюють головний розлом за допомогою гідравлічного гайко крута, готують обладнання головного циркуляційного контуру та реактор до випробувань при циркуляції теплоносія з робочими параметрами – гарячій обкатці. Для цього контур заповнюють водою під тиском та включають в роботу головні циркуляційні насоси, які розігрівають воду в контурі до робочих параметрів. Гарячу обкатку виконують за програмою пусконалагоджувальних робіт. При цьому випробовують усі системи та механізми, в тому числі і механізми СУЗ.

Рисунок 2.1.22 – Привод СУЗ, що підготовлений до гідравлічних випробувань

1,3 – заглушки;

2 – патрубок;

4 – опорний майданчик

Приводи СУЗ – крокового електромагнітного типу. Принцип їх дії заснований на пересуванні феромагнітного стержня в магнітному полі. Шаговий характер переміщення забезпечується за рахунок почергового переключення полюсів електромагніту.

Привод СУЗ (рисунок 2.1.23) складається з герметичного чохла 5 з фланцем 7, яким привод кріпиться до патрубку кришки корпусу реактора. На зовнішню поверхню герметичного чохла 5 надіти електромагніти: що тягне 3, запираючий 4, фіксуючий 6. Рухома штанга 8 верхньою частиною входить в герметичний чохол та взаємодіє з полюсами електромагніту, тому вона виконана у вигляді циліндричної рейки з виступами. Магнітні поля полюсів запираючого магніту та того , що тягнеться, які керуються комбінаціями імпульсів електричного струму, взаємодіють з виступами штанги, викликаючи тим самим її шагове переміщення в потрібному направлені. У визначених положеннях, в тому числі при утриманні штанги в режимі зупинки реактора, використовується механічна зачіпка, яка фіксується електромагнітом.

Нижній кінець штанги оздоблений захватом 9 та фіксатором 10, якими вона з’єднується з траверсою. На цій траверсі закріплені кластери регулюючої касети. У верхній частині привода розташований датчик 1 положення штанги та електроуводи ланцюгів, що живлять електромагніти 2.

Рисунок

2.1.23

- Привод СУЗ

Рисунок

2.1.23

- Привод СУЗ

1 – датчик положення; 2 – електричне уведення; 3, 4,6 – електромагніти;

5 – чохол; 7 – фланець чохла; 8 – штанга; 9 – захват; 10 - фіксатор

Кришка верхнього блоку та фланець корпусу ущільнюються наступним чином: ущільнення головного розйому (рисунок 2.1.24) включає в себе дві трубчаті прокладки 3, розташовані між корпусом 10 реактора та кришкою 4 верхнього блоку. Притискаючи зусилля створюється за рахунок натягування шпильок 9 за допомогою гідравлічного гайко крута, що фіксуються гайками 5, які спираються на фланець кришки верхнього блоку через випуклі шайби 7, увігнуті шайби 6 та проміжні кільця 8. Захисного ковпака на встановленні з реактором ВВЕР-1000 немає.

Рисунок 2.1.24– Ущільнення головного розйому

1 – шахта;

2 – блок захисних труб;

3 – прокладки;

4 – кришка;

5 – гайка;

6,7 – шайби;

8 – кільце;

9 – шпилька;

10 - корпус