- •Ход выполнения лабораторной работы Задание 1

- •Задание 2

- •Задание 3

- •Задание 4

- •Задание 5

- •Задание 7

- •1. Учёт условий износа при эксплуатации дизеля со средней частотой вращения

- •1. Учёт условий износа при эксплуатации дизеля со средней частотой вращения

- •Задание 8

- •1. Учёт условий износа при эксплуатации дизеля со средней частотой вращения :

- •2. Характеристика износа:

- •Задание 9

- •Характеристика износа:

Лабораторная работа №2

Тема: Надёжность изнашивающихся деталей и узлов.

Определение ресурса (среднего ресурса, гамма - процентного ресурса) изнашивающихся деталей дизеля.

Цель: 1. Лабораторная работа выполняется для приобретения навыков оценки надёжности основных деталей дизеля.

Выполняемые задания связаны с практикой эксплуатации дизелей, что позволяет получить общие представления о реальном ресурсе деталей.

2. При выполнении лабораторной работы №2 используется теоретический материал и примеры, освоенные в лабораторной работе №1.

3. Входе работы необходимо определить ресурс (средний ресурс, гамма - процентный ресурс) изнашивающихся деталей дизеля на основе исходных данных, приводимых в заданиях.

4. Необходимо выполнить девять заданий, которые приведены далее.

5. По результатам выполнения работы каждый студентом составляется отчёт в соответствии с требованиями, изложенными в лабораторной работе №1.

В отчёте перечисляются выполненные исследования, указываются использованные при выполнении работы средства, приводятся задания и результаты их выполнения, а также делаются общие выводы по работе.

Ход выполнения лабораторной работы Задание 1

Коренной подшипник коленчатого вала

дизеля имеет диаметр

мм. Износ подшипника в условиях нормальной

смазки в среднем составляет

мм. Износ подшипника в условиях нормальной

смазки в среднем составляет

за

за

наработки. Частота вращения вала дизеля

в рабочем режиме

наработки. Частота вращения вала дизеля

в рабочем режиме

об/мин. Отклонения частоты вращения

составляют

об/мин. Отклонения частоты вращения

составляют

,

,

.

Давление на поверхности трения составляет

.

Давление на поверхности трения составляет

с отклонениями

с отклонениями

,

,

.

Предельный износ подшипника допускается

.

Предельный износ подшипника допускается

.

Определить среднюю наработку подшипника

и наработку с доверительной вероятностью

.

Определить среднюю наработку подшипника

и наработку с доверительной вероятностью

и

и

Выполнение расчёта ресурса изнашивающейся детали

1. Учёт условий износа:

1.1. Давление на поверхности трения

Результат

расчёта:

Результат

расчёта:

;

;

.

.

1.2. Скорость относительно скольжения

Результат расчёта

;

;

.

.

2. Характеристика износа:

2.1.

Износ за

составляет –

составляет –

2.2.

Предельно допустимый износ детали –

2.3.

Средняя скорость износа

;

;

.

.

3. Размер изнашивающейся детали:

Погрешность

размера детали –

Средний ресурс детали

составляет –

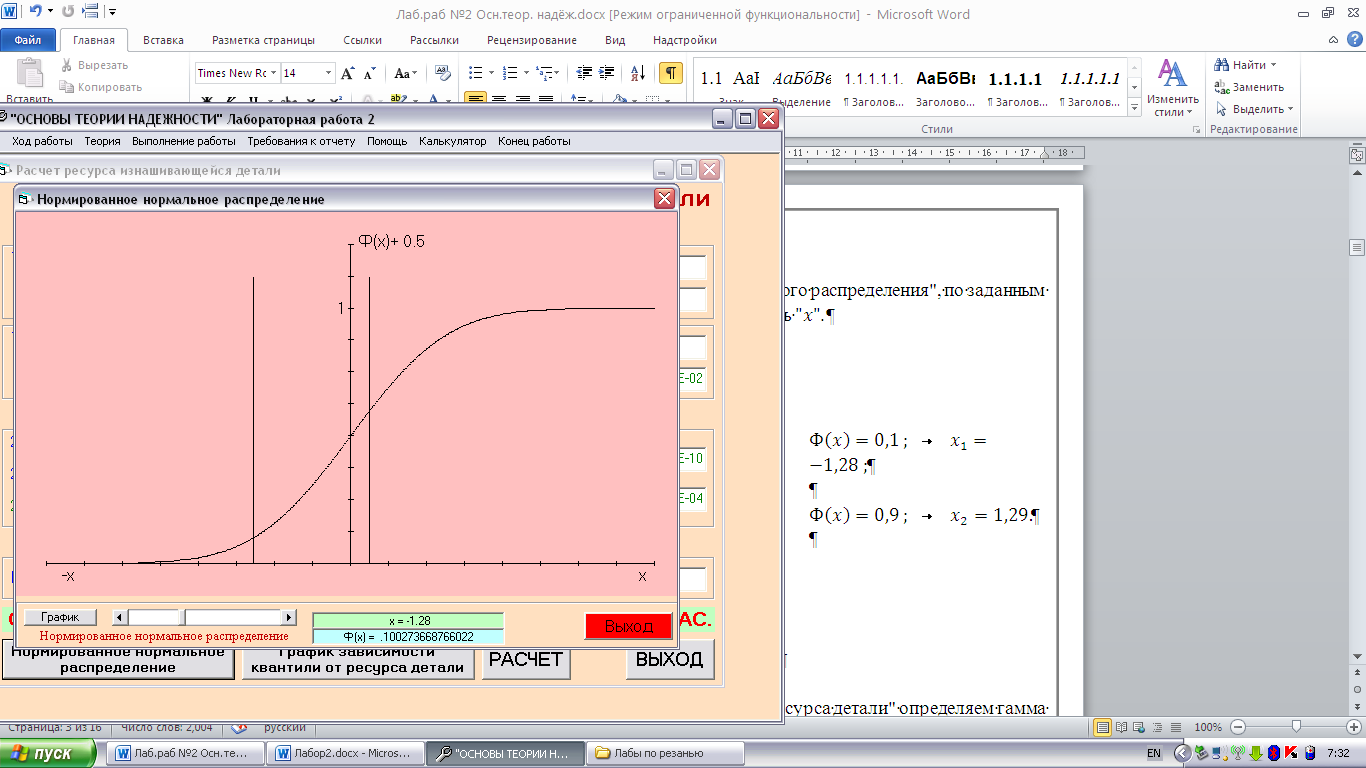

С

помощью графика "Нормированного

нормального распределения", по

заданным значениям вероятности

определяем квантиль

определяем квантиль

.

.

Рисунок 1.1 – Нормированное нормальное распределение

С помощью графика "Зависимости квантиля от ресурса детали" определяем гамма - процентный ресурс.

Рисунок 1.2 – Зависимости квантиля от ресурса детали

;

;

.

.

Вывод: Средняя наработка подшипника

составляет

.

При доверительной вероятности

она составляет

.

При доверительной вероятности

она составляет

,

при доверительной вероятности

,

при доверительной вероятности

она составляет

она составляет

.

.

Данный тип графика показывает срок службы детали с заданной вероятностью. Следовательно, чем выше заданная вероятность, тем меньше с этой вероятностью срок службы изнашивающейся детали.

Задание 2

Для коренного подшипника коленчатого вала построить график зависимости наработки с вероятностью от изменения рабочего режима дизеля.

Принять отклонения рабочей частоты

вращения вала от

до

до

с шагом

с шагом

.

.

Остальные параметры принять в соответствии с заданием 1.

Оценить зависимость наработки подшипника от частоты вращения вала дизеля.

Все данные остаются из задания №1, меняем

только скорость относительного скольжения

отталкиваясь от исходной. Частота

вращения вала

.

.

Выполнение расчёта ресурса изнашивающейся детали.

Таблица 1 – Результаты расчёта зависимость наработки подшипника от частоты вращения вала дизеля.

% |

м/сек |

Ф(x) |

X |

T |

±5 |

1.59-1.75 |

0,9 |

1,29 |

3330 |

±10 |

1.5-1.84 |

0,9 |

1,29 |

3315 |

±15 |

1.41-1.92 |

0,9 |

1,29 |

3300 |

±20 |

1.34-2 |

0,9 |

1,29 |

3270 |

±25 |

1.25-2.09 |

0,9 |

1,29 |

3240 |

±30 |

1.2-2.17 |

0,9 |

1,29 |

3225 |

±35 |

1.09-2.25 |

0,9 |

1,29 |

3180 |

±40 |

1-2.34 |

0,9 |

1,29 |

3150 |

±45 |

0.92-2.42 |

0,9 |

1,29 |

3120 |

±50 |

0.835-2.505 |

0,9 |

1,29 |

3075 |

Вывод: Чем больше отрезок скорости относительного скольжения, тем меньше наработка подшипника.