- •Двигатели внутреннего сгорания

- •Содержание дисциплины

- •1. Введение. Двигатели внутреннего сгорания

- •1.1 Роль и применение двс в строительстве

- •1.3 Тенденции и перспективы развития двс

- •1.4 Классификация двс

- •1.5 Основные механизмы и системы двигателя

- •1.6 Теоретические и действительные циклы

- •1.7 Рабочие процессы, протекающие в цилиндрах четырехтактного и двухтактного двс.

- •1.7.1 Основные понятия и определения (см. Рис. 11)

- •1.8. Показатели эффективности, экономичности и совершенства конструкции двигателей

- •1.9. Показатели токсичности отработавших газов и способы снижения токсичности

- •2. Процесс сгорания в карбюраторных и дизельных двс

- •2.1. Пределы воспламеняемости топливовоздушных смесей

- •2.2. Сгорание в карбюраторных двигателях

- •2.3. Детонация.

- •2.4. Сгорание в дизельных двигателях

- •2.5. Формы камер сгорания дизельных двс

- •3. Кривошипно-шатунный и газораспределительный механизмы

- •4. Системы питания двигателей

- •4.1.1. Топливные насосы высокого давления (тнвд)

- •4.2. Система питания карбюраторных двигателей

- •5. Система зажигания

- •5.1. Назначение и классификация систем зажигания

- •5.2. Контактная (классическая) система зажигания

- •5.3. Контактно-транзисторная система зажигания

- •5.4. Бесконтактно-транзисторная система зажигания

- •5.5. Микропроцессорные системы управления двигателем

- •5.6 Основные элементы системы зажигания

- •5.6.3. Крышка распределителя

- •5.6.4. Ротор (бегунок)

- •5.6.5. Свечи зажигания

- •5.6.6. Прерыватель – распределитель

- •5.6.7. Контакты прерывателя

- •6. Системы смазки и охлаждения и пуска

- •6.2. Система охлаждения

- •6.3. Система пуска

- •7. Эксплуатационные материалы двс

- •7.1. Топлива

- •7.3. Моторное масло

- •Классификация моторных масел по асеа

- •7.4. Охлаждающие жидкости

4. Системы питания двигателей

4.1 Система питания дизелей. Система питания осуществляет подачу топлива в цилиндры. При этом должны обеспечиваться высокие мощностные и экономические показатели дизеля и получение характеристик, отвечающих условиям работы ДВС. На тракторных и автомобильных дизелях используют два типа систем. Наибольшее применение получила система питания разделенного типа, когда нагнетательная секция насоса высокого давления и форсунка конструктивно выполнены отдельно и соединяются нагнетательным топливопроводом. Во втором типе системы питания используют насос-форсунки, у которых нагнетательная секция и форсунка объединены в одном узле и отсутствует нагнетательный топливопровод. В нашей стране топливоподающие системы с насос-форсунками устанавливают только на двухтактных дизелях ЯМЗ. Система питания любого типа имеет агрегаты и узлы низкого и высокого давления.

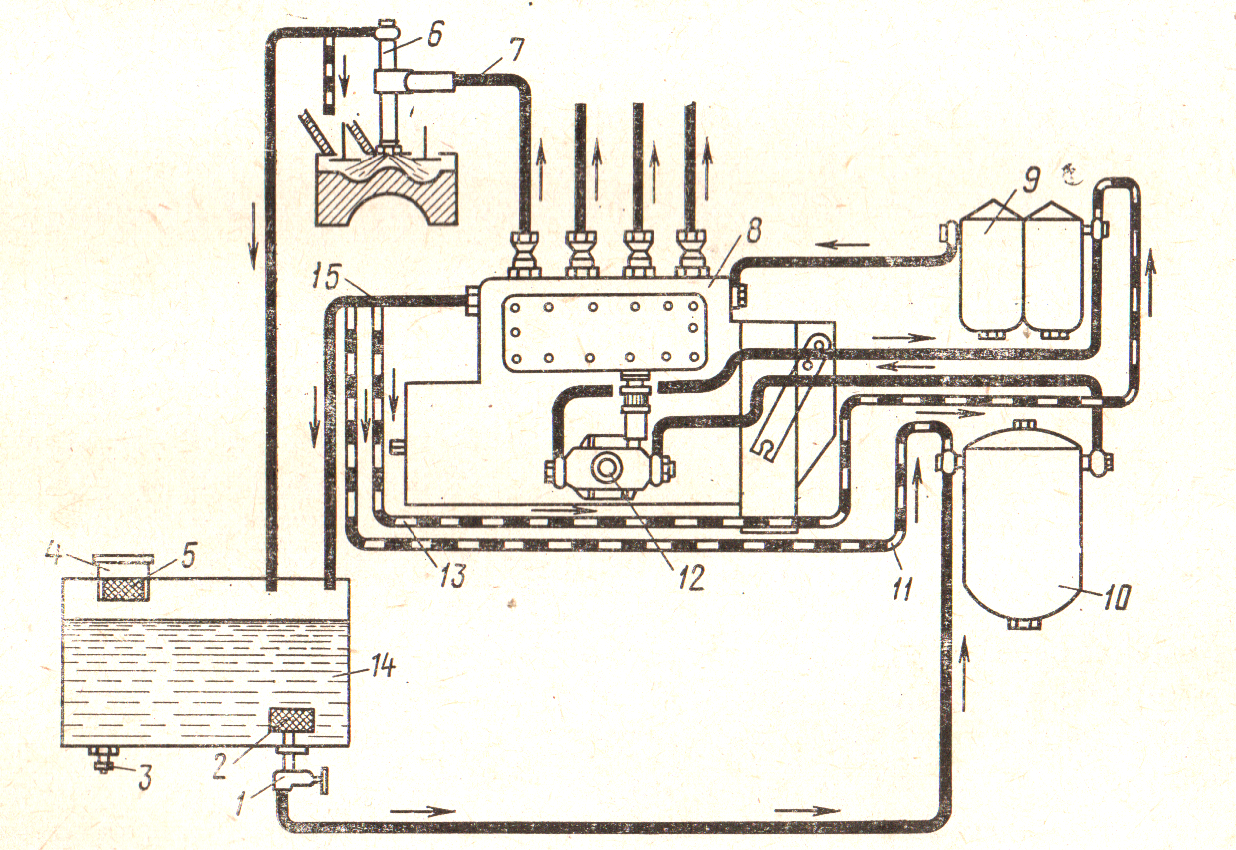

Рис. 37. Схема системы питания разделенного типа:

1 – кран; 2 – приемный фильтр; 3 – сливной кран; 4 – заливная горловина; 5 – фильтр; 6 – форсунка; 7 – нагнетательный топливопровод; 8 – топливный насос высокого давления; 9 – фильтр тонкой очистки топлива; 10 – фильтр грубой очистки топлива; 11 – отвод к фильтру грубой очистки; 12 – топливоподкачивающий насос; 13 – отвод к фильтру тонкой очистки; 14 – топливный бак; 15 – отвод в бак.

На рис. 37 показана принципиальная схема системы питания разделенного типа. К агрегатам и узлам низкого давления на приведенной схеме относятся топливный бак 14, фильтры грубой 10 и тонкой 9 очистки, топливоподкачивающий насос 12 и соответствующие топливопроводы. Назначение этих агрегатов состоит в хранении топлива, его фильтрации и подаче под малым давлением к насосу высокого давления. Агрегаты высокого давления, включающие насос высокого давления 8, нагнетательный топливопровод 7 и форсунку 6, обеспечивают дозирование и впрыск топлива в камеру сгорания дизеля.

Особенности протекания процесса подачи топлива в дизеле. В нагнетательной секции насоса в результате перемещения плунжера происходит резкое нарастание давления, которое не может мгновенно распространиться на весь объем жидкости, заключенной в полостях нагнетательного топливопровода и форсунки, так как топливо является упругой средой и возмущения в нем движутся со скоростью звука а=1200—1400 м/с. Начало нарастания давления в форсунке запаздывает по сравнению со штуцером насоса, потому что затрачивается некоторое время пока давление от насоса, перемещаясь в виде волны по нагнетательному топливопроводу, достигнет форсунки.

В результате под действием нарастающего давления в объеме корпуса распылителя происходит открытие запирающего устройства форсунки, и доза топлива впрыскивается через распыливающие отверстия.

Однако форсунка является определенным препятствием на пути движения волны, поэтому от нее происходит частичное отражение, и возникает обратная волна, которая движется от форсунки к насосу. Это приводит к тому, что в сечениях нагнетательного топливопровода одновременно могут быть две волны давления, движущиеся в разных направлениях. Обратная волна, достигая насоса, частично отразится и создаст вторую прямую волну. Если к этому моменту подача топлива нагнетательной секцией не закончилась, то две прямые волны образуют суммарную волну давления, которая перемещается к форсунке. Когда подача топлива у насоса уже прекратилась, вторая прямая волна будет двигаться к форсунке самостоятельно, являясь как бы второй волной подачи. Последняя может иметь высокую амплитуду давления, достаточную для вторичного открытия запирающего устройства форсунки. В результате произойдет дополнительный впрыск топлива. Движение и отражение волн давления в нагнетательном топливопроводе постепенно затухает и к началу следующего впрыска практически прекращается из-за необратимых потерь энергии. Наибольшие потери возникают в результате трения потока жидкости о стенки топливопровода.

Таким образом, у топливоподающих систем разделенного типа при впрыске топлива имеет место волновой характер движения жидкости в полости высокого давления. У насос-форсунок расстояние от торца плунжера до распыливающих отверстий невелико, и можно пренебрегать волновым характером распространения возмущений в жидкости.