- •Учебное пособие

- •Оглавление

- •Предисловие

- •1. Классификация подвижного состава

- •2. Двигатели внутреннего сгорания

- •2.1. Основные типы двигателей внутреннего сгорания

- •2.2. Общее устройство двигателя внутреннего сгорания

- •2.3. Основные параметры поршневых двигателей

- •2.4. Рабочий процесс четырехтактного карбюраторного двигателя

- •2.5. Рабочий процесс четырехтактного дизеля

- •2.6. Рабочий процесс двухтактного двигателя внутреннего сгорания

- •2.7. Показатели двигателя внутреннего сгорания

- •2.8. Методы форсирования двигателей

- •2.9. Многоцилиндровые двигатели

- •3. Кривошипно-шатунный механизм

- •3.1. Блок и головка цилиндров

- •3.2. Поршневая группа и шатуны

- •3.3. Коленчатый вал и маховик

- •4. Механизм газораспределения

- •4.1. Основные типы механизмов газораспределения

- •4.2. Привод распределительного вала

- •4.3. Основные параметры механизма газораспределения. Фазы газораспределения

- •4.4. Клапанный механизм

- •5. Система смазки

- •5.1. Устройство и работа системы смазки

- •5.2. Приборы смазочной системы

- •6. Система охлаждения

- •6.1. Устройство и работа системы охлаждения

- •6.2. Расчет системы охлаждения

- •7. Система питания карбюраторного двигателя

- •7.1. Устройство и работа системы питания

- •7.2. Приборы системы питания

- •7.3. Карбюратор

- •8. Система питания дизельного двигателя

- •8.1. Особенности смесеобразования в дизелях

- •8.2. Общее устройство системы питания дизелей

- •8.3. Турбонаддув в дизелях

- •8.4. Расчет элементов топливной системы дизеля

- •10. Назначение и основные типы трансмиссий

- •11. Сцепление

- •11.1. Устройство и работа сцепления

- •11.2. Расчет основных параметров муфты сцепления

- •12. Коробка передач

- •12.1. Устройство и работа коробки передач

- •12.2. Определение основных параметров коробки передач

- •12.3. Раздаточная коробка

- •13. Карданная передача

- •13.1. Карданные шарниры неравных угловых скоростей

- •13.2. Карданные шарниры равных угловых скоростей

- •13.3. Устройство и работа карданной передачи

- •14. Главная передача, дифференциал и полуоси

- •14.1. Главная передача

- •14.2. Дифференциал

- •14.3. Полуоси

- •15. Несущая система автомобиля

- •15.1. Рама

- •15.2. Передняя подвеска

- •15.3. Расчет сил, действующих в деталях передней подвески

- •15.4. Задняя подвеска

- •15.5. Ступицы колес

- •15.6. Колеса

- •15.7. Шины

- •15.7.1. Классификация шин

- •15.7.2. Маркировка шин

- •15.7.3. Шипы противоскольжения

- •16. Рулевое управление

- •17. Тормозная система

- •17.1. Назначение и типы тормозных систем

- •17.2. Тормозные механизмы

- •17.3. Тормозной привод

- •17.4. Рабочая тормозная система

- •17.5. Стояночная тормозная система

- •17.6. Расчет тормозного механизма

- •Задачи к разделу 2

- •Задачи к разделу 4

- •Задачи к разделу 5

- •Задачи к разделу 6

- •Задачи к разделу 7

- •Задачи к разделу 8

- •Задачи к разделу 11

- •Библиографический список

2.6. Рабочий процесс двухтактного двигателя внутреннего сгорания

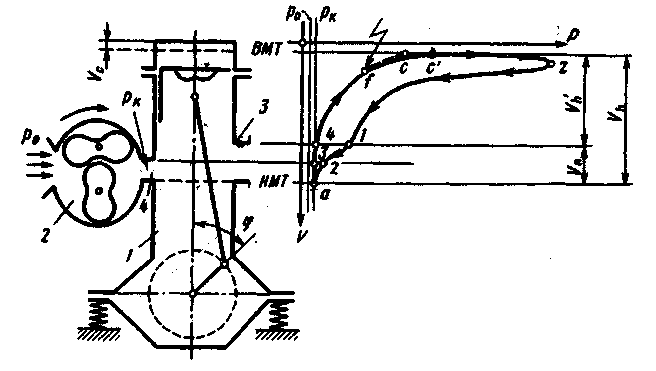

Процессы сжатия, сгорания и расширения в двух- и четырехтактных двигателях принципиальных отличий не имеют. Различие рабочих процессов этих двух типов двигателей наблюдается только в различных способах организации газообмена. На рис. 2.7 показана схема двухтактного двигателя.

Действительный цикл двухтактного двигателя реализуется за два перемещения поршня между ВМТ и НМТ, что соответствует одному обороту коленчатого вала.

Рис. 2.7. Схема и индикаторная диаграмма двухтактного двигателя

Основу конструкции двухтактного двигателя составляют кривошипно-шатунный механизм 2, продувочный нагнетатель 4, выпускное 1 и продувочное 3 окна.

Первый такт ( = 0...180°) включает следующие процессы: с'z — часть процесса сгорания; z1 — процесс расширения. С открытием поршнем выпускного окна 1 начинается свободное истечение отработавших газов (точка 1 индикаторной диаграммы). При дальнейшем движении в сторону НМТ поршень открывает продувочное окно 3 (точка 2 диаграммы), после чего вплоть до достижения НМТ (точка а диаграммы) через продувочное и выпускное окна происходит продувка цилиндра свежим зарядом, а давление в цилиндре держится на уровне давления рк , создаваемого нагнетателем (рк > р0).

В начале второго такта работы двигателя ( = 180...360°) продувка продолжается при движении поршня вверх до полного перекрытия поршнем продувочного окна (точка 3). После этого осуществляется вытеснение части заряда, находящегося в надпоршневом пространстве вплоть до полного закрытия выпускного окна (точка 4).

Далее следует процесс сжатия 4f. В конце процесса сжатия (точка f) в карбюраторный двигатель подается электрическая искра, в дизель начинается впрыскивание топлива и происходит процесс сгорания.

В двухтактном двигателе не весь рабочий объем цилиндра Vh используется для расширения; часть его Vn, называемая потерянным объемом, используется для организации процессов газообмена. Доля потерянного объема определяется отношением ψ = Vп / Vh называется, в зависимости от схемы продувки ψ = 0,1...0,28. В связи с этим в двухтактных двигателях различают степени сжатия: действительную εд = (Vc + V'h) / Vc и геометрическую εд = (Vc + Vh) / Vc. Здесь V'h = Vh- Vn — объем цилиндра, используемый для расширения рабочего тела. Очевидно, что ε>εд.

2.7. Показатели двигателя внутреннего сгорания

В качестве показателя работоспособности цикла на практике используется не индикаторная работа Li, которая определяется не только совершенством организации рабочих процессов, но и размерностью двигателя, а удельный показатель pi, который представляет собой индикаторную работу цикла, снимаемую с единицы рабочего объема pi = Li / Vh. Объем pi имеет размерность давления и называется средним индикаторным давлением.

Индикаторный КПД, оценивающий экономичность действительного цикла, показывает, какая доля теплоты, введенной в цикл с топливом Q1, преобразуется в индикаторную работу ηi = Li / Q1.

Индикаторной мощностью называется индикаторная работа, получаемая за 1 с, Ni = Li/tц, где tц — время реализации одного рабочего цикла. Если частота вращения коленчатого вала двигателя n, мин -1, то величина обратная (1/n) — время одного оборота в минутах и 60/n — в секундах. В этом случае tц=(60/n) 0,5 τ, где τ — коэффициент тактности, равный двум для двух- и четырем для четырехтактных двигателей. С учетом того, что Li=piVh при количестве цилиндров двигателя, равном i, мощность (кВт)

Ni = pi · n · i · Vh / (30 τ).

Экономичность двигателя оценивается параметром, называемым удельным индикаторным расходом топлива gi. Этот параметр показывает, какое количество топлива расходует двигатель на производство единицы индикаторной работы:

gi = qц / Li.

Величина gi обычно выражается в г/(кВт·ч), поэтому в числителе этого уравнения расход топлива задают в размерности кг/ч, а в знаменателе в кВт, вследствие чего

gi = 103 Gт / Ni.

К эффективным показателям двигателя, учитывающим как тепловые, так и механические потери в двигателе, относятся среднее эффективное давление, эффективная мощность, литровая мощность, эффективный КПД и удельный эффективный расход топлива.

Постоянное давление, которое, действуя на поршень в течение одного рабочего хода, совершает работу, равную эффективной работе на коленчатом валу двигателя за рабочий цикл, называют средним эффективным давлением ре. Среднее эффективное давление меньше среднего индикаторного давления рi на величину среднего давления механических потерь рм, т. е. ре = рi – рм.

Часть среднего индикаторного давления, расходуемого на механические потери, называют средним давлением механических потерь. Исследованиями установлено, что

для четырехтактных дизельных двигателей

рм = 1,1 + 0,13 Сп,

для четырехтактных карбюраторных двигателей

рм = 0,42 + 0,12 Сп,

где Сп = Sn/30 — средняя скорость поршня, м/с.

Эффективной мощностью двигателя Nе называют мощность, снимаемую с коленчатого вала двигателя для получения полезной работы. Эффективная мощность меньше индикаторной Ni на величину мощности механических потерь Nм, т.е.

Nе = Ni – Nм.

Величина механических потерь зависит от конструкции, технологии изготовления и качества материала деталей двигателя. К механическим потерям относится мощность, затрачиваемая на преодоление трения между трущимися поверхностями деталей двигателя, на приведение в действие вспомогательных механизмов приборов и агрегатов, на насосные потери (потери на всасывание и выталкивание газов при очистке и зарядке) и на вентиляционные потери.

Механические потери в двигателе характеризуются механическим КПД ηм, который представляет собой отношение эффективной мощности к индикаторной или отношение среднего эффективного давления к индикаторному, т. е.

ηм = Ne / Ni = pe / pi.

Для современных двигателей механический КПД составляет 0,72 0,9.

Эффективную мощность можно определить, зная значение механического КПД,:

Ne = ηм Ni.

Эффективная мощность двигателя Ne (кВт) аналогично индикаторной мощности может быть выражена через среднее эффективное давление:

Ne = pe · n · i · Vh / (30 τ).

Мк = ре I Vh / (π τ), т.е. эффективный крутящий момент двигателя Мк пропорционален ре.

Экономичность двигателя оценивается параметром, называемым удельным эффективным расходом топлива ge, показывающим, какое количество топлива расходуется на производство единицы эффективной работы:

ge = 103 Gт / Ne.

Номинальную эффективную мощность, снимаемую с единицы рабочего объема двигателя, называют литровой мощностью:

Nл = Ne / i · Vh = pe · n / (30 τ).

Чем выше литровая мощность, тем меньше рабочий объем и соответственно меньшие габариты и массу имеет двигатель при одинаковой номинальной мощности.

Эффективный КПД ηе оценивает степень использования теплоты топлива с учетом всех видов потерь.

Индикаторный и эффективный КПД связаны между собой соотношением ηе = ηi ηм.

Показатели, характеризующие тепловую и динамическую напряженность конструкции двигателя, используют для оценки его надежности и долговечности. Основным показателем является средняя скорость поршня Сп, которая оценивает механическую напряженность, так как определяет уровень нагруженности деталей двигателя инерционными силами, пропорциональными Сп, а также косвенно характеризует износ сопряженных элементов.

Поршневая мощность (кВт/дм2) определяет комплексную напряженность (тепловую и механическую)

Nп = Nе / (i · Fп).

Параметр Nп обозначающий эффективную мощность, приходящуюся на единицу площади всех поршней, тесно связан с литровой мощностью двигателя, так как с учетом того, что i Fп = i Vh / S,

Nп = Nл · S = pe · Cп / τ.

где ре характеризует тепловую и механическую, а Cп — динамическую напряженность конструкции двигателя.

В группу массогабаритных показателей входит удельная масса (кг/кВт),

gN = Mдв / Nе,

представляющая собой массу сухого двигателя Mдв, отнесенную к его номинальной эффективной мощности, а также литровая масса (кг/л)

gN = Mдв / (i · Vh).

Эти показатели связаны между собой через литровую мощность:

gN = gл / Nл.

Параметр gл у дизелей больше, чем у карбюраторных двигателей при одинаковом рабочем объеме в основном из-за большей массы элементов конструкции вследствие более высокой их тепловой, механической и динамической напряженности. Для дизелей характерны большие, чем в двигателях с искровым зажиганием, значения удельной массы , так как дизели без наддува имеют, как правило, меньшую Nл.