- •Учебное пособие

- •Оглавление

- •Предисловие

- •1. Классификация подвижного состава

- •2. Двигатели внутреннего сгорания

- •2.1. Основные типы двигателей внутреннего сгорания

- •2.2. Общее устройство двигателя внутреннего сгорания

- •2.3. Основные параметры поршневых двигателей

- •2.4. Рабочий процесс четырехтактного карбюраторного двигателя

- •2.5. Рабочий процесс четырехтактного дизеля

- •2.6. Рабочий процесс двухтактного двигателя внутреннего сгорания

- •2.7. Показатели двигателя внутреннего сгорания

- •2.8. Методы форсирования двигателей

- •2.9. Многоцилиндровые двигатели

- •3. Кривошипно-шатунный механизм

- •3.1. Блок и головка цилиндров

- •3.2. Поршневая группа и шатуны

- •3.3. Коленчатый вал и маховик

- •4. Механизм газораспределения

- •4.1. Основные типы механизмов газораспределения

- •4.2. Привод распределительного вала

- •4.3. Основные параметры механизма газораспределения. Фазы газораспределения

- •4.4. Клапанный механизм

- •5. Система смазки

- •5.1. Устройство и работа системы смазки

- •5.2. Приборы смазочной системы

- •6. Система охлаждения

- •6.1. Устройство и работа системы охлаждения

- •6.2. Расчет системы охлаждения

- •7. Система питания карбюраторного двигателя

- •7.1. Устройство и работа системы питания

- •7.2. Приборы системы питания

- •7.3. Карбюратор

- •8. Система питания дизельного двигателя

- •8.1. Особенности смесеобразования в дизелях

- •8.2. Общее устройство системы питания дизелей

- •8.3. Турбонаддув в дизелях

- •8.4. Расчет элементов топливной системы дизеля

- •10. Назначение и основные типы трансмиссий

- •11. Сцепление

- •11.1. Устройство и работа сцепления

- •11.2. Расчет основных параметров муфты сцепления

- •12. Коробка передач

- •12.1. Устройство и работа коробки передач

- •12.2. Определение основных параметров коробки передач

- •12.3. Раздаточная коробка

- •13. Карданная передача

- •13.1. Карданные шарниры неравных угловых скоростей

- •13.2. Карданные шарниры равных угловых скоростей

- •13.3. Устройство и работа карданной передачи

- •14. Главная передача, дифференциал и полуоси

- •14.1. Главная передача

- •14.2. Дифференциал

- •14.3. Полуоси

- •15. Несущая система автомобиля

- •15.1. Рама

- •15.2. Передняя подвеска

- •15.3. Расчет сил, действующих в деталях передней подвески

- •15.4. Задняя подвеска

- •15.5. Ступицы колес

- •15.6. Колеса

- •15.7. Шины

- •15.7.1. Классификация шин

- •15.7.2. Маркировка шин

- •15.7.3. Шипы противоскольжения

- •16. Рулевое управление

- •17. Тормозная система

- •17.1. Назначение и типы тормозных систем

- •17.2. Тормозные механизмы

- •17.3. Тормозной привод

- •17.4. Рабочая тормозная система

- •17.5. Стояночная тормозная система

- •17.6. Расчет тормозного механизма

- •Задачи к разделу 2

- •Задачи к разделу 4

- •Задачи к разделу 5

- •Задачи к разделу 6

- •Задачи к разделу 7

- •Задачи к разделу 8

- •Задачи к разделу 11

- •Библиографический список

17.5. Стояночная тормозная система

Стояночная тормозная предназначена для удержания автомобиля в неподвижном состоянии и состоит из механического привода от ручного рычага и тормозного механизма задних колес; она может быть использована и как аварийная тормозная система.

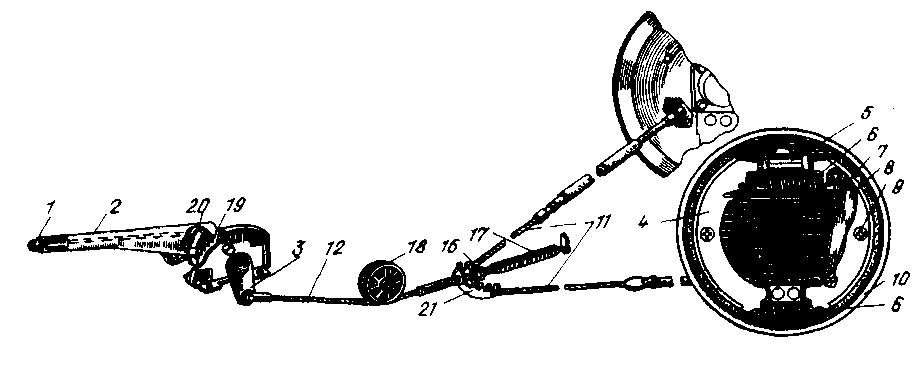

Тормозной механизм стояночной тормозной системы автомобиля ВАЗ-2105 включает разжимной рычаг 8 (рис.17.17), шарнирно укрепленный на задней тормозной колодке 4, распорную планку 7, концы которой упираются в тормозные колодки, и троса 11 с возвратной пружиной, наконечник которого соединен с нижним концом разжимного рычага 8.

Рассмотрим процесс работы стояночной тормозной системы. При перемещении рычага 2 привода стояночной тормозной системы вверх усилие через рычаг 3 и передний трос 12 по направляющему ролику 18 передается на направляющую скобу 21, на которую накинут задний трос 11. Трос присоединен концами к разжимным рычагам 8 задних тормозных колодок. Разжимной рычаг, поворачиваясь на оси, перемещает распорную планку 7, которая раздвигает колодки 4 и прижимает их к тормозному барабану 10.

Рис.17.17. Стояночная тормозная система автомобиля ВАЗ-2105: 1 – кнопка защелки; 2 – рычаг привода; 3 – рычаг троса; 4 – тормозная колодка; 5 – колесный тормозной цилиндр заднего колеса; 6 – стяжная пружина; 7 – распорная планка; 8 – разжимной рычаг; 9 – опора колодки; 10 – тормозной барабан; 11 – трос привода тормозных механизмов; 12 – передний трос; 13 – промежуточный рычаг; 14 – уравнитель; 15 – регулировочные гайки; 16 – соединительное звено; 17 – оттяжная пружина; 18 – ролик; 19 – зубчатый сектор; 20 – защелка; 21 – направляющая скоба

Кнопка 1 защелки рычага привода служит для растормаживания. При помощи кнопки стопорная защелка 20 выводится из зацепления с зубчатым сектором 19 и отпускает рычаг вниз до отказа, и стояночная тормозная система займет исходное положение под действием пружин 17 и 6.

Тормозной механизм стояночной тормозной системы автомобиля ВАЗ-2108 аналогичен тормозной системе автомобиля ВАЗ-2105, однако его привод по конструкции больше напоминает привод автомобиля «Москвич», т.е. содержит рычаг, соединенный с уравнителем тросов через тягу, и два троса привода тормозных механизмов колес.

17.6. Расчет тормозного механизма

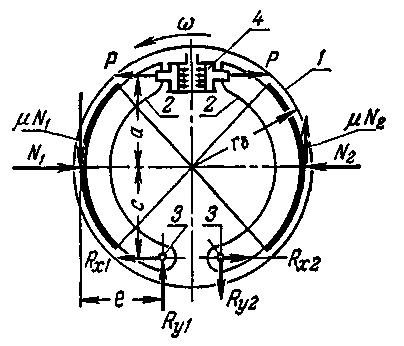

Барабанный тормозной механизм имеет симметричный колодочный тормоз (рис.17.18), состоящий из вращающегося барабана 1 и двух внутренних колодок 2, шарнирно подвешенных на неподвижных опорах 5. Разжимное устройство 4 гидравлического типа расположено между другими концами колодок. Поршни рабочего цилиндра, находясь под давлением тормозной жидкости, прижимают обе колодки к барабану с одинаковой силой Р.

Рис.17.18. Схема простого симметричного

колодочного тормоза

Для ориентировочных расчетов можно приближенно допустить, что после приработки удельные давления распределяются по длине накладки равномерно, а результирующая нормальной силы dN и силы трения Nd ( - коэффициент трения между поверхностью (накладкой) колодки и барабаном) нормальных сил, действующих между барабаном и колодкой, расположена посредине дуги накладки и может быть выражена зависимостью

Y = p · · rб · bн,

где p - давление в контакте барабана с накладкой; - угол охвата накладки; rб - радиус барабана; bн - ширина накладки.

При указанных допущениях на колодки симметричного тормоза (см.рис.17.18) действуют результирующие нормальные силы N1 и N2 и тангенциальные силы трения N1 и N2. Силы трения направлены у левой и правой колодок в противоположные стороны. В опорах действуют соответствующие реакции - горизонтальные Rx и вертикальные Ry с индексами, указывающими номера колодок.

Из уравнения момента относительно осей 3 имеем:

N1 = P1 (а + с) / (с - · е),

N2 = P2 (а + с) / (с + · е).

где а, с и е - плечи сил, действующих на колодки.

Сила N1 значительно больше силы N2, так как у левой колодки момент N1e прижимает колодку к барабану, а правую колодку момент N2e отжимает от барабана. Соответственно будут различаться и тормозные моменты, развиваемые каждой из колодок. Так как в механизме действуют равные силы P1 = P2 = P, то суммарный тормозной момент обеих колодок определяется как

MТ = · rб (N1 + N2) = · rб · P(а+с) [1/(с-·е)+1/(с+·е)],

где rб - радиус барабана.

Различают колодки активные и пассивные. К первым относятся колодки, у которых эффективность торможения под действием момента сил трения возрастает; пассивными считаются колодки, на которые момент сил трения оказывает отрицательное влияние.

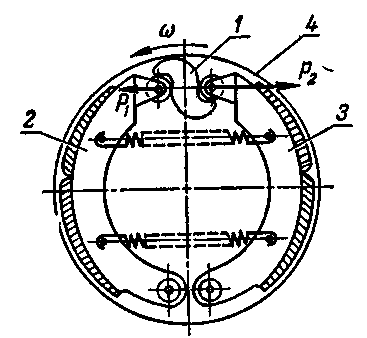

В качестве разжимного устройства у тормозов с односторонним расположением опор колодок на валу закрепляют кулачки (рис.17.19).

Рис.17.19. Схема колодочного тормоза

с разжимным кулачком

Колодки 2 и 5 поворачивается кулачком 1 на одинаковый угол, при этом усилия P1 и P2, передаваемые соответственно на активную и пассивную колодки, получаются разными. На схеме они показаны применительно к вращению барабана 4 по направлению стрелки ω. После приработки тормоза, когда удельные давления на обе колодки выравниваются, соотношения между силами P1 и P2 должны быть пропорциональными действующим на колодки результирующим нормальным силам N1 и N2. У симметричных колодок при этих условиях N1 = N2, поэтому

P1 / P2 = (с - · е) / (с + · е),

отсюда тормозной момент

MТ = 2 · rб · P1 (а + с) / (с - · е).

В отличие от барабанного дисковый тормозной механизм имеет плоскую форму трущихся поверхностей (см.рис.17.3 и 17.6). Силы в таком механизме обычно действуют перпендикулярно плоскости вращения диска. При этом серводействие, присущее барабанным тормозам, отсутствует. Дисковые тормозные механизмы имеют хорошие условия охлаждения трущихся поверхностей, меньшую массу; уравновешенность осевых тел диска; равномерное распределение давления по поверхности пар трения; малые зазоры между дисками и колодками, что позволяет увеличить передаточное число привода.

Дисковые тормозные механизмы имеют следующие недостатки: ввиду отсутствия серводействия возникает необходимость применения усилителей; значительные силы прижатия накладок к диску приводят к высокому давлению в контакте, что ускоряет износ накладок; слабая защищенность от загрязнения трущихся пар.

Тормозной момент открытого дискового тормоза

MТ = 2 · P · rср,

где Р = 0,25 · p0 · dц2; - коэффициент трения материала накладки по диску; rср - средний радиус колодки; p0 = 2,5 МПа - давление жидкости в системе; dц - диаметр тормозного цилиндра.