- •Передмова

- •Глава 1. Проблема обводнення свердловин

- •1.1. Характеристика вод. Джерела, причини, шляхи та наслідки обводнювання свердловин

- •1.1.1. Характеристика природних підземних вод

- •1.1.2 Закономірне, передчасне й аварійне обводнювання свердловин і пластів Джерела обводнення свердловин

- •Геологічні фактори

- •Технологічні фактори

- •Наслідки обводнення свердловин

- •1.2. Класифікація причин обводнення свердловин і методи їх встановлення_________________________

- •1.3. Методи регулювання розробки родовищ і боротьби з обводненням свердловин

- •1.4. Гідродинамічні особливості витіснення нафти водою із проникнісно-неоднорідних колекторів за умов передчасних неконтрольованих проривів води

- •1.4.1 Проникнісна неоднорідність продуктивних пластів

- •1.4.2 Витіснення нафти з тріщинуватих пластів

- •1.4.3. Вирівнювання проникнісної неоднорідності тріщинуватого колектора при режимах витіснення нафти і газу як метод підвищення нафтогазовилучення

- •1.5. Види ремонтно-ізоляційних робіт і вибір методів їх виконання та тампонажних матеріалів

- •1.5.1. Класифікація ремонтно-ізоляційних робіт

- •1.5.2 Засади вибору технології pip і тампонажних матеріалів

- •Глава 2. Тампонажні матеріали,

- •2.1 Класифікації тампонажних матеріалів

- •2.1.1 Загальна класифікація тампонажних матеріалів

- •2.1.2 Класифікація тампонажних матеріалів за ступенем їх дисперсності

- •2.1.3 Класифікація тампонажних матеріалів за механізмом закупорювання водопровідних каналів

- •2.1.4 Класифікація тампонажних матеріалів за їх взаємодією з пластовими флюїдами

- •2.1.5 Класифікація тампонажних розчинів за їх фізико-хімічним складом

- •2.2. Неорганічні твердіючі тампонажні цементи і розчини

- •2.2.1 Загальна характеристика тампонажних цементів

- •2.2.2 Тампонажний портландцемент

- •2.2.3 Глиноземистий і гіпсоглиноземистий цементи

- •2.2.4 Магнезіальний цемент

- •2.2.5 Тампонажні матеріали на основі силікатів лужних

- •2.2.6 Гіпсові в'яжучі речовини

- •2.2.7 Шлакові тампонажні матеріали і шлакоцементи

- •2.2.8 Легкі й полегшені тампонажні цементи і розчини

- •2.2.9 Обважнені тампонажні цементи і розчини

- •2.2.10 Термостійкі тампонажні цементи

- •2.2.11 Тампонажні цементи та розчини для низьких плюсових і

- •2.2.12 Розширні тампонажні цементи

- •2.2.13. Корозійностійкі тампонажні цементи

- •2.2.14 Тампонажні матеріали для ізоляції зон поглинання

- •2.2.15 Тампонажні суміші на мінеральній основі з додатками органоаеросилів, полімерів, латексу, азбесту

- •2.2.16 Наповнювачі до тампонажних розчинів

- •2.2.17 Технологічні властивості цементного порошку, розчину і каменю

- •2.3. Твердіючі в'яжучі тампонажні матеріали на основі органічних речовин

- •2.3.1 Тампонажні суміші на основі формальдегідних смол тсд-9 і тс-10

- •2.3.2 Гідрофобний тампонажний матеріал

- •2.3.3 Тампонажні суміші на основі інших смол

- •2.3.4 Тампонажні матеріали на основі мономерів -акриламіду і стиролу

- •2.3.5 Тампонажні матеріали на основі кремнійорганічних сполук

- •2.4 Гелеутворювальні тампонажні суміші

- •2.4.1 Загальна характеристика

- •2.5.2 Акрилові водорозчинні полімери

- •2.4.3 Гіпаноформалінова суміш (гфс)

- •2.4.4 В'язкопружні суміші на основі паа

- •2.4.5 Гелеутворювальні суміші на основі пал або кмц

- •2.4.7 Полімерний тампонажний матеріал акор

- •2.4.8 Нафтосірчанокислотна суміш

- •2.5 Суспензійні наповнювачі

- •2.5.1. Загальна характеристика полімерних матеріалів

- •2.5.2 Дослідження деяких технологічних характеристик суспензійних наповнювачів

- •2.5.3 Поліолефіни

- •2.5.4 Полістирол і кополімери стиролу

- •2.5.5 Полівінілхлорид

- •2.5.6 Полівініловий спирт

- •2.5.7 Фторопласты

- •2.5.8 Пом'якшувач, структуроутворювач ірубраке

- •Пом'якшувач

- •2.5.9 Гранульований магній, його продукти і шлам

- •Злежаний гранульований магній

- •2.5.10 Деякі інші органічні та неорганічні наповнювачі

- •Глава 3. Способи виконання водоізоляційних робіт у свердловинах

- •3.1 Відключення окремих пластів

- •3.2. Усунення негерметичності цементного кільця за експлуатаційною колоною та ізоляція підошовної води

- •3.2.1 Напрямки, наслідки, причини і типи каналів перетікання

- •3.2.2 Дослідження негерметичності цементного кільця

- •3.2.3 Способи усунення негерметичності цементного кільця

- •3.2.4 Тампонажні матеріали

- •3.3. Відключення окремих обводнених інтервалів пористого пласта

- •3.3.1 Виявлення обводнених інтервалів та оцінка залишкового

- •3.3.2 Вибір методів ізоляції припливу нагнітальних і контурних вод у перфорованому інтервалі продуктивного пласта

- •3.3.3 Методи селективної ізоляції пластової води у свердловинах

- •Органічні і полімерні матеріали

- •3.3.4 Визначення об'єму водоізоляційних реагентів

- •3.4 Нарощування цементного кільця за обсадною

- •3.5 Розрахунок цементування свердловин

- •Глава 4. Ремонтно-лагодильні роботи

- •4.1. Лагодження дефектів експлуатаційної колони

- •4.2.1 Причини утворення дефектів у кріпленні свердловин

- •4.2.2 Методи виявлення дефектів

- •4.2.3 Визначення затрубних перетікань флюїдів і негерметичності обсадної колони

- •4.3 Усунення негерметичності обсадної колони труб

- •4.3.1 Загальна стратегія робіт з усунення негерметичності

- •4.3.2 Спосіб доскручування обсадної колони

- •4.3.3 Способи тампонування ненаскрізних каналів

- •4.3.4 Способи ізоляції наскрізних каналів

- •4.4.1. Гідродинамічні дослідження негерметичності експлуатаційної колони

- •4.4.2 Промислово-геофізичні дослідження

- •4.4.3 Обстеження стовбура свердловини

- •Глава 1

- •Класифікація причин обводнення свердловин і методи їх встановлення 87

- •Методи регулювання розробки родовищ і боротьби

- •1.4. Гідродинамічні особливості витіснення нафти водою

- •Глава 2

- •2.3. Твердіючі в'яжучі тампонажні матеріали на основі органічних

- •3.2. Усунення негерметичності цементного кільця за

- •Глава 4

- •4.2 Визначення негерметичності в кріпленні свердловини і місця

- •Технологічні матеріали і способи ізоляції

2.3.1 Тампонажні суміші на основі формальдегідних смол тсд-9 і тс-10

Фенолоформальдегідні смоли [-С6Н4(ОН)-СН2-]п - це полімери, які отримуються шляхом реакції поліконденсації (конденсаційні смоли) -взаємодії фенолу С6Н5ОН із формальдегідом (СН2 = О) в присутності

379

кислот (НС1 та інш.) або лугів (NaOH, NH4OH) як каталізаторів з виділенням води. Ці смоли при нагріванні спочатку розм'якшуються, а при подальшому нагріванні (особливо в присутності відповідних каталізаторів) тверднуть. Із них виготовляють фенолопласти: смоли з додатками наповнювачів (деревинної муки, подрібненого паперу, азбесту, графіту і т. д.), пластифікаторів, барвників.

Синтетичні смоли на основі сланцевих фенолів ТСД-9 і ТС-10 випускаються (ТУ 38-10928-79 „Тампонажные составы") спеціально для використання при виконанні PIP у свердловинах. Використання смол як ізоляційного реагенту базується на їх полімеризації (твердінні) в ході взаємодії із отверджувачем та утворенні міцного полімеру з усього об'єму суміші. Отверджувачем смоли ТСД-9 є формальдегід С(Н)2 = О (мурашиний альдегід) - технічний формалін (ГОСТ 1525-75), смоли ТС-10 - уротропін (CH2)6N4 (ГОСТ 1381-73) або суміш уротропіну з формаліном. Каталізатором твердіння можуть служити луги (каустична сода), а в окремих випадках - кислоти. Продуктами твердіння є нерозчинні високополімери ґратчастої будови.

Смола ТСД-9 (ТУ 38-9-20-68) - фенолоформальдегідна смола на основі складних полімерів, є композицією водорозчинних сумарних сланцевих фенолів, яка стабілізована спиртом і пластифікована діетиленгліколем (табл. 2.103). Як отверджувач смоли ТСД-9 використовують формалін (ГОСТ 1625-75) або параформ (параформальдегід) [36].

Таблиця 2.103 — Фізико-хімічна характеристика смоли ТСД

Параметри |

Характеристика |

Стан |

В'язка рідина |

Колір |

Темно-коричневий |

Розчинність у: спирті воді нафтопродуктах |

Добра |

У співвідношенні 1:3 |

|

Не розчиняється |

|

Густина, кг/мг3 |

1050-1100 |

Динамічний коефіцієнт в'язкості, мПа-с |

60-90 |

Температура замерзання, °С |

-50 |

Температура використання, °С |

20-40 |

Співвідношення основних компонентів запомповуваного складу - ТСД-9: отверджувач : вода, % |

50:15:35 |

Регулювання термінів схоплювання |

Дозуванням основних компонентів або додаванням каталізатора (NaOH) |

Смола твердне як у лужному, так і в нейтральному середовищах. Наявність мінеральних солей у розчиннику (у воді) зменшує розчинність

380

смоли. При великому розбавленні водою (понад 1:3) відбувається розшарування суміші з виділенням води. Присутність нафтопродуктів у робочих розчинах смоли на терміни затвердіння і якість затверділої смоли не виявляє впливу [36].

Смола ТСД-9 призначена для використання за температур 5-40°С, отверджувачем для неї є формалін, каталізатором - їдкий натр (каустична сода). У мінералізованій воді має місце усадка затверділих взірців (до 10 %), тому для регулювання профілів припливу і поглинання води ця смола не придатна.

За необхідності замість формаліну може бути використаним параформ, який є білим порошком, котрий необхідно попередньо розчинити у воді.

Ступінь розбавлення смоли характеризують відношенням об'єму вхідної смоли до об'єму суміші формаліну і води (або розчину каталізатора - лугу). Так, для приготування розчину смоли зі ступенем розбавлення 1:1 і 15% вмісті формаліну на одну частину смоли припадає 0,3 частини формаліну і 0,7 частин води [36].

Смолу ТСД-9 використовують також як тампонажний матеріал для ліквідації поглинань у процесі буріння свердловин.

Основні показники водних розчинів смоли ТСД-9 (в'язкість, час затвердіння, фільтрівність через пористе середовище) і затверділого полімеру (міцність і її зміна в часі, міцність зчеплення з поверхнями цементного каменю, породи й металу обсадних труб, зміна в об'ємі) визначаються ступенем розбавлення смоли водою, використовуваними отверджувачем і каталізатором й їх концентрацією, а також температурою середовища [36].

Зміну в'язкості розчину смоли з різним ступенем розбавлення водою залежно від температури наведено на рис. 2.21 (в'язкість визначали на віскозиметрі Оствальда-Пінкевича) і на рис. 2.22 залежно від часу (відносний коефіцієнт в'язкості розчинів смоли ТСД-9 визначали на віскозиметрі ВЗ-1). Значина коефіцієнта в'язкості зберігається практично постійною до початку затвердіння розчинів, після чого вона швидко зростає аж до повної втрати розчином плинності.

Густина водних розчинів смоли ТСД-9 визначаться ступенем розбавлення водою й коливається в межах 1010-1100 кг/м3.

Час початку затвердіння тампонажних сумішей є одним із основних показників при використанні їх як ізоляційних матеріалів. Цей показник залежить від ступеня розбавлення смоли, вмісту отверджувача й температури. Однак із наведених на рис. 2.23 даних видно, що зі збільшенням вмісту формаліну в розчинах смоли час їх затвердіння може бути скорочено лише до якоїсь межі, певної для даної температури. Цей вміст формаліну

381

Рис. 2.21 - Залежність кінематичного кое- Рис. 2.22 - Зміна коефіцієнта від- фіцієнта в'язкості водних розчинів смоли носної в 'язкості водних розчинів ТСД-9 від температури за ступеня розбав- смоли ТСД-9 в часі при темпера- лення: 1 - 1:0,5; 2 - 1:0,75; 3-1:1 турі 30°С за ступеня розбавлення

|

смоли і вмісту формаліну (в %)

відповідно: 1 - 1:0,5 і 18; 2 -1: 0,75 і 15,4; 3-1 : 1 і 13,5

Рис. 2.23 - Залежність часу початку затвердіння водних розчинів смоли ТСД-9 від концентрації формаліну за температур, °С (ступінь розбавлення смоли 1:1): 1 - 20; 2-25;3-30;4-40

в розчині смоли відповідає еквімолекулярному співвідношенню фенолів (середня молекулярна маса приблизно рівна 150) і формаліну.

Подальше скорочення часу затвердіння розчинів смоли може бути досягнуте шляхом введення в них каталізатора (гідроксиду натрію NaOH). Лише із використанням каталізатора можуть бути приготовлені розчини смоли із прийнятними термінами затвердіння (2-3 год.) для умов низьких температур (нижче 20°С).

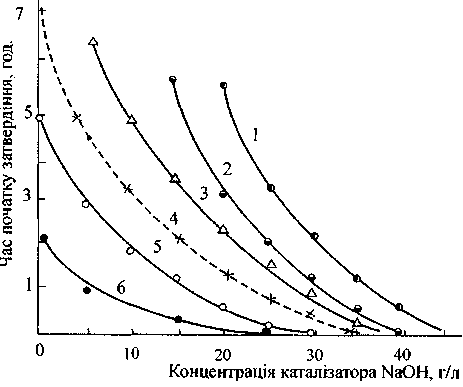

Із поданих на рис. 2.24 даних видно виняткову чутливість розчинів смоли до температури. Наприклад, розчин смоли, що містить 15% лугу й

382

|

Рис. 2.24 - Залежність часу початку затвердіння водних розчинів смоли ТСД-9 від концентрації каталізатора NaOH за температур, °С (склад розчину смоли: смола - 50%; вода - 25%; формалін - 25%): 1-5; 2~10;3-15;4-20;5-25; 6-30

35% формаліну, твердне при температурах 5,10, 15 і 20°С відповідно за 4 год.; 1 год. 10 хв; 40 хв. і 6 хв. Останнє свідчить про необхідність підбирання рецептури розчинів смоли строго з урахуванням температури оброблюваного інтервалу й температурних умов приготування розчинів.

Виходячи із цього, при приготуванні розчинів смоли ТСД-9, що потребують використання каталізатора, необхідно враховувати, що сам процес розчинення твердого їдкого натру є екзотермічним. Теплота розчинення NaOH у воді становить 1060,5 кДж/кг [36]. Приймаючи питому теплоємність води в інтервалі температур 20-100°С рівною приблизно 4,19 кДж/(кг°С), можна розрахувати температуру приготовленого розчину лугу. Відповідно до розрахунків при приготуванні 50% розчину NaOH температура розчину підвищується на 12,6; 10% - на 23,3; 15% - на 37,9°С. У випадку застосування розчинів на основі смоли ТСД-9 з використанням каталізатора розчин останнього повинен готуватися заздалегідь для його охолодження. Крім того, реакція конденсації смол, синтезованих на основі водорозчинних сланцевих фенолів, також є екзотермічною, що необхідно враховувати при складанні технологічних схем ізоляційних робіт з їх використанням.

Розчини смоли ТСД-9 фільтруються через породу (взірці пісковика) з поступовим зниженням швидкості фільтрації, ймовірно, за рахунок збільшення розміру молекул у процесі конденсації фенолів [36]. На рис. 2.25 подано результати фільтрації водних розчинів смоли ТСД-9 безпосередньо після приготування й після перебігу 40 хв. Фільтрація проводилася через взірці, близькі за проникністю (1,5 і 1,6 мкм2), і при однаковому перепаді тиску (0,1 МПа). При цьому в першому випадку було відфільтровано 817х103 мм3 смоли, а в другому – 135х103мм3.

383

|

Рис. 2.25 - Зміна об'ємної витрати фільтрації водного розчину смоли ТСД-9 у часі (ступінь розбавлення смоли 1:1; вміст формаліну 17,5%):

- безпосередньо після приготування розчину;

- через 40 хв. після приготування розчину

Рис. 2.26 - Зміна об'ємної витрати фільтрації водного розчину смоли ТСД-9 в часі за коефіцієнта проникності взірця, мкм2 (ступінь розбавлення смоли 1:0,75; вміст формаліну 17,3%): 1-0,534;2-0,121

|

Фільтрівність смоли визначається проникністю взірців, а також залежить від характеру їх насичення (нафта, вода).

За даними дослідів, поданих на рис. 2.26 та в табл. 2.104, показано кращу фільтрацію смоли ТСД-9 через найбільш проникні й водонасичені взірці. Аналогічну залежність отримано при вивченні фільтрівності смоли ФР-12.

Для характеристики властивостей затверділої смоли визначали міцність її взірців з урахуванням відносного видовження при розриві. Опір розриву характеризує міцність, а відносне видовження - пластичність пластмас. Розчини смоли тверднули при 30°С, взірці затверділої смоли зберігалися у воді при кімнатній температурі. Контрольні досліди показали, що міцність практично не залежить від темпера тури рідини (води),у якій зберігаються взірці Проведені дослідження міцнісних властивос-тей однієї з партій смоли ТСД-9 показали, що міцність взірців затверділої смоли визначається

ступенем її розбавлення (табл. 2.105).

384

Тчбпиця 2.104- Характеристика фільтрівності розчинів смоли ТСД-9

Коефіцієнт проникності взірців, мкм |

Рідина, яка насичує пори |

Кількість відфільтрованої смоли, 103 мм3 |

|

по воді |

по гасу |

||

0,10 |

- |

Вода |

260 |

0,22 |

- |

Вода |

820 |

1,52 |

- |

Вода |

1420 |

- |

0,23 |

Нафта |

107 |

- |

0,34 |

Нафта |

120 |

Таблиця 2.105- Характеристика міцності взірців затверділої смоли ТСД-9

Ступінь розбавлення смоли водою |

Концентрація формаліну, % |

Міцність на розрив після двох діб зберігання у воді, МПа |

1 :0,5 |

16,66 |

1,02 |

1 : 0,75 |

17,14 |

0,74 |

1 : 1 |

15,00 |

0,50 |

Опір розриву взірців смоли ТСД-9, розбавленої у співвідношенні 1:1, зростає протягом лише перших п'яти діб, а відтак залишається практично постійним і рівним 0,6-0,7 МПа. Відносне видовження взірців підвищується приблизно протягом двох діб, сягаючи 2% (рис. 2.27).

Смола ТСД-9 має хороші адгезійні властивості: міцність зчеплення затверділої смоли з поверхнею цементного каменю, змоченою пластовими водами й нафтою, дорівнює в середньому 0,4 МПа. Зчеплення смоли з металом асм визначали методом зсуву коаксіально розташованих патрубків діаметром 25,4 й 50,8 мм і довжиною 50 мм, у кільцевому просторі яких твердла смола. При визначенні межі міцності на зсув затверділої смоли з породою замість внутрішнього патрубка використовували циліндр зі штучного пісковику (Осп). Зчеплення затверділої

Рис. 2.27— Зміна міцності на розрив і відносного видовження взірців смоли ТСД-9 в часі (ступінь розбавлення 1:1; вміст формаліну 14,5%): 1 - міцність на розрив; 2 - відносне видовження

385

смоли ТСД-9 з металом σсм після її зберігання протягом двох діб у воді в середньому дорівнює 0,45 МПа (0,415-0,475 МПа), а σсп - 1,22 МПа (1,04-1,41 МПа). Отримані дані свідчать, що зчеплення затверділої смоли з породою й металом є вищим, ніж межа міцності на зсув цементного каменю (за даними різних робіт величина σцм коливається в межах 0,15-0,3 МПа; а також від 0,0846 до 0,508 МПа).

Таким чином, проведеними дослідженнями встановлено, що смола ТСД-9 має основні властивості матеріалу, які необхідні для виконання всіх видів ізоляційних робіт у свердловинах: фільтрівність, міцність й пластичність затверділого полімеру, адгезію з поверхнею цементного каменю, породи й металу труб і т. д.

Мінеральні солі, що знаходяться в пластовій воді, впливають на процес затвердіння смоли ТСД-9. Спостережене при цьому виділення води призводить до зменшення об'єму затверділої смоли порівняно з об'ємом приготовленого розчину [36]. Вплив солей на властивості смоли ТСД-9 зменшується з підвищенням рН розчину. Так, виділення водної фази в процесі затвердіння смоли ТСД-9, розбавленої прісною водою (рН = 8,5), спостерігається при введенні 3% пластової води, а розбавленої 2% розчином їдкого натру (рН = 9,8) - лише 10%. Мінеральні солі в дослідженому діапазоні концентрацій не чинять впливу на якість затверділої смоли. Введення мінеральних солей скорочує час затвердіння смол. Взірці затверділої смоли ТСД-9 при зберіганні в прісній воді збільшуються в об'ємі, причому набухання, як й інші властивості смоли ТСД-9, може змінюватися залежно від досліджуваної конкретної партії. Зустрічалися партії смол, взірці яких збільшувалися в об'ємі до 4%, а з інших партій не збільшувалися взагалі. При зберіганні взірців у пластовій воді Арланского родовища відбувається зменшення об'єму до 10%. Причому усадка також різна для різних партій смоли.

За результатами дослідів із закупорювання взірців породи розчинами синтетичних смол (ТСД-9, ФР-12, МФ-17) установлено, що після фільтрації смоли і її затвердіння коефіцієнт проникності взірців знижується до нуля. При насиченні взірців породи пластовою водою фільтрація через них смоли в кількості, рівній половині об'єму їх пор, призводить до значного зниження проникності. При насиченні ж взірця прісною водою його коефіцієнт проникності при цьому знижується практично до нуля. Зі збільшенням відношення об'єму профільтрованої смоли до об'єму пор взірець стає майже непроникним навіть за умови насичення його мінералізованою водою, незалежно від початкової проникності.

При практичному здійсненні ізоляційних робіт негативний вплив пластової води на властивості синтетичних смол може бути попереджено, наприклад, шляхом створення буфера прісної води або вуглеводневої рідини

386

перед запомповуваним об'ємом смоли й після нього. Для приготування ж водних розчинів смоли ТСД-9, як і всіх водорозчинних синтетичних смол, необхідно використовувати лише прісну воду. Одночасно варто наголосити, що при дотриманні основних умов приготування й використання смоли ТСД-9 ступінь негативної дії пластової води на ефективність виконаних ізоляційних робіт є незначним. При запомповуванні в пори породи область можливого впливу пластової води обмежується лише контактом останньої зі смолою. При використанні смол для виправлення цементного кільця така область також є незначною (лише на границі витиснення води смолою).

Рис.2.28 Зміна динамічного коефіцієнта в, язкості (2) і густини (1) смоли ТС-10 у залежності від роз-бавленості

|

200 мПа-с (див. рис. 2.28, лінія (1)

Фізико-хімічна характеристика смоли ТС-10

Стан товарного продукту Рідина

Густина, кг/см3 1160

Температура замерзання, °С -50

Розчинність у нафтопродуктах Не розчиняється

Температура використання,°С 5-80

Смола ТС-10 синтезована спеціально і застосовується як ізоляційний матеріал при виконанні PIP у свердловинах з пластовою температурою, рівною 5-80°С.

387

При використанні смоли ТС-10 за температур 50-80°С як отверд-жувач застосовують уротропін (ГОСТ 1381-73) або формалін чи суміш формаліну з уротропіном, а при використанні за низьких температур (5-40°С) її змішують з технічним формаліном (ГОСТ 1625-75). Для скорочення часу затвердіння фенолоформальдегідної тампонажної суміші за низьких температур (5-10°С) додають ще каталізатор - їдкий натр (каустичну соду за ГОСТ 2263-79). Смола ТС-10 і тампонажні суміші на її основі тверднуть у лужному і нейтральному середовищах.

Основні показники водних розчинів смоли ТС-10 (в'язкість, час початку затвердіння, фільтрівність через пористе середовище) і затверділого полімеру (міцність і її зміна в часі, міцність зчеплення з поверхнями цементного каменю, породи й металу обсадних труб, зміна в об'ємі), як і смоли ТСД-9, визначаються ступенем розбавлення смоли водою, використовуваними отверджувачами і каталізатором й їх концентрацією, а також температурою середовища [36].

В'язкість водних розчинів смоли ТС-10 визначається ступенем розбавлення водою й температурою (рис. 2.29). В'язкість водних розчинів смоли ТС-10, як і для смоли ТСД-9, зберігається практично постійною до початку їх затвердіння, після чого вона швидко зростає до втрати плинності розчинів.

Густина водних розчинів смоли ТС-10 визначається ступенем розбавлення її водою. Густина розчину смоли, розбавленого водою 1:1, при 20°С рівна 1018 кг/м3.

Час початку затвердіння тампонажних сумішей на основі смоли ТС-10 визначається ступенем розбавлення смоли водою, концентрацією (вмістом) отверджувача та каталізатора й температурою (рис. 2.30, 2.31, 2.32,

|

|

Рис. 2.30 - Залежність часу початку затвердіння розчинів смоли ТС-10 від вмісту формаліну (без додавання води) за температур, °С:;-10;2-15;3-20; 4-25;5-30;б-40

|

|

Рис. 2.32 - Залежність часу початку затвердіння водних розчинів смоли ТС-10 від концентрації утропіну за температур, °С (ступінь розбавлення

1 :1): 1 - 60; 2 -65;3-70;4-80

389

|

склад компонентів виражено в об'ємних відсотках, вміст уротропіну - в кг на 1 м3 розчину). Для скорочення часу затвердіння розчинів смоли ТС-10, а також для застосування їх при більш низьких температурах (50-60°С) як отверджувач використовується суміш уротропіну з формаліном (рис. 2.23).

Час початку затвердіння водних розчинів смоли ТС-10 визначали шляхом визначення коефіцієнта відносної в'язкості на реконструйованому віскозиметрі ВЗ-1. Підтримування заданої температури забезпечували за допомогою ультратермостата. Визначення часу початку затвердіння водних розчинів смоли ТС-10 при температурі понад 40°С шляхом термо-статування проб у повітряному термостаті або у водяній бані призводить до великих похибок.

Міцність на розрив взірця затверділої смоли після двох діб зберігання у воді рівна 0,6-0,8 МПа, через 20 діб сягає 1,2 МПа. Затвердіння смоли здійснювалося при 70°С, зберігання взірців - при кімнатній температурі.

Міцність зчеплення затверділої смоли ТС-10 з поверхнею цементного каменю, змоченого пластовою водою, рівна 0,3-0,5 МПа.

Нерозбавлені водою розчини смоли ТС-10 у формаліні рекомендуються для використання у свердловинах, температура інтервалу ізоляції яких нижче 30°С. Якщо вміст формаліну становить 0,4м3 на їм3 смоли ТС-10, то із зростанням температури від 15°С до 40°С час початку затвердіння зменшується від 2 год. 30 хв. до 5 хв., а за температури 30°С із зростанням вмісту формаліну від 0,3 м3/м3 до 0,5 м3/м3 - від 1 год. 35 хв. до 5 хв. (табл. 2.106).

Розчини смоли ТС-10, розбавлені водою до співвідношення 1:1, рекомендуються для використання у свердловинах з низькою приймаль-ністю інтервалу ізоляції і за температур 30-40°С, тобто в тих випадках, коли потрібні низька в'язкість рідини ізоляції і триваліші терміни затвердіння. Якщо формалін розбавлено водою в об'ємному співвідношенні 1:1,

390

то за температури 30°С час початку затвердіння зменшу юється від 2 год. 50 хв. до 35 хв. у разі зміни вмісту формаліну від 0,3 м3/м3 до 0,5 м3/м3.

З підвищенням температури і збільшенням вмісту їдкого натру час початку затвердіння суміші скорочується (табл. 2.107), а з підвищенням ступеня розбавлення водою - зростає.

Таблиця 2.106 — Час початку затвердіння розчину смоли ТС-10 у залежності від температури і вмісту формаліну без розбавляння водою, год.-хв.

t, °С |

|

|

|

|

|

Вміст формаліну, mVm" смоли ТС-10 |

|||||||||||||

|

0,30 |

0,32 |

0,34 |

0,36 |

0,39 |

0,40 |

0,42 |

0,44 |

0,45 |

0,49 |

0,50 |

0,52 |

0,54 |

0,56 |

0,58 |

0,60 |

0,62 |

0,64 |

0,65 |

10 |

|

|

|

|

|

|

|

4-50 |

4-20 |

3- 45 |

3-15 |

2-40 |

2-10 |

1-40 |

1-10 |

0-45 |

0-30 |

0-20 |

0-20 |

15 |

|

|

|

3-40 |

3-00 |

2-50 |

2-10 |

1-55 |

1- 25 |

1-10 |

0- 55 |

0-43 |

0-35 |

0- 25 |

0-15 |

0-10 |

|

|

|

20 |

4-40 |

4-00 |

3-15 |

2-40 |

2-05 |

1-40 |

1-20 |

1-05 |

0-50 |

0-40 |

0-30 |

0-20 |

0-15 |

0-10 |

0-08 |

О-08 |

|

|

|

25 |

3-00 |

2-30 |

2-00 |

1-30 |

1-05 |

0- 45 |

0- 35 |

0- 25 |

0- 15 |

0-12 |

О-10 |

|

|

|

|

|

|

|

|

30 |

1- 35 |

1- 15 |

1-05 |

0-50 |

0-40 |

0- 25 |

0- 20 |

0- 12 |

0-09 |

0-06 |

0-05 |

|

|

|

|

|

|

|

|

40 |

0-40 |

0-30 |

0-20 |

0- 14 |

0-10 |

0-05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 2.107- Час початку затвердіння розчину смоли ТС-10 у залежності від температури і концентрації каталізатора (їдкого натру), год.-хв.

t, °С |

|

|

|

|

Концентрація їдкого натру, кг/м3 смоли ТС-10 |

||||||||||||||

15 |

20 |

25 |

30 |

32 |

34 |

36 |

38 |

40 |

42 |

44 |

48 |

50 |

52 |

56 |

58 |

60 |

65 |

70 |

|

5 |

|

|

|

5-00 |

4-10 |

3- 25 |

2-55 |

2-30 |

2-10 |

1-50 |

1-30 |

1-00 |

0-50 |

0-45 |

0-30 |

0- 25 |

0-15 |

0-10 |

05 |

10 |

6-30 |

3-15 |

2-15 |

1-30 |

1-15 |

0- 55 |

0- 40 |

0-30 |

0- 25 |

0-20 |

0-15 |

0-10 |

0-05 |

|

|

|

|

|

|

Примітка. Об'ємне співвідношення смоли ТС-10 і формаліну рівне 1:0,4 (без

додавання води)

Смола ТС-10, як і ТСД-9, є надзвичайно чутливою до температури, а в разі збільшення розбавлення водою (наприклад, у процесі запом-повування) затверділий полімер стає крихким (не вся смола твердіє) або навіть в'язким (при додаванні каталізатора NaOH). Твердіння тампонажних сумішей відбувається з виділенням великої кількості теплоти.

Смола ТС-10 використовується й у вигляді суспензії високоміцного гіпсу та тонковолокнистого азбесту, що дає змогу регулювати густину і час затвердіння, а утворений полімер набуває високої міцності і кращих адгезійних властивостей (табл. 2.108, 2.109). Додавання наповнювачів (гіпсу або азбесту) до розчину смоли ТС-10 з часом затвердіння 1 год. і менше зменшує його до 5-10 хв., причому додавання гіпсу в більшій

391

Таблиця 2.108- Час початку затвердіння тампонажних сумішей на основі смоли ТС-10 у залежності від температури і вмісту формаліну, год.-хв.

t, °С |

Наповнювач |

|

|

|

|

|

|

Вміст формаліну |

м на |

їм смоли ТС-10 |

|

|

|

|

|

|

||||

0,30 |

0,32 |

0,34 |

0,36 |

0,38 |

0,40 |

0,42 |

0,44 |

0,46 |

0,48 |

0,50 |

0,54 |

0,58 |

0,60 |

0,62 |

0,64 |

0,66 |

0,68 |

0,70 |

||

15 |

_ |

- |

_ |

- |

- |

_ |

6-50 |

6-00 |

5-25 |

4-55 |

4-20 |

3-55 |

3-05 |

2-35 |

2-20 |

2-10 |

2-00 |

1-55 |

1-50 |

1-50 |

Гіпс |

- |

- |

- |

- |

- |

4-40 |

4-10 |

3-45 |

3-20 |

2-55 |

2-30 |

1-55 |

1-35 |

1-25 |

1-20 |

1-15 |

1-10 |

1-10 |

1-10 |

|

Азбест |

_ |

- |

- |

- |

- |

6-10 |

5-25 |

4-45 |

4-15 |

3-50 |

3-25 |

2-45 |

2-15 |

2-05 |

2-00 |

1-55 |

1-45 |

1-45 |

1-40 |

|

|

_ |

- |

- |

6-00 |

5-20 |

4-40 |

4-15 |

3-35 |

3-00 |

2-30 |

2-05 |

1-50 |

1-20 |

1-00 |

0-55 |

0-50 |

0-45 |

0-45 |

0-40 |

0-40 |

20 |

Гіпс |

5-45 |

5-00 |

4-20 |

3-50 |

3-20 |

2-50 |

2-30 |

2-10 |

1-50 |

1-35 |

1-20 |

1-05 |

0-50 |

0-45 |

0-40 |

0-40 |

0-35 |

0-35 |

0-35 |

Азбест |

- |

- |

5-30 |

4-45 |

4-10 |

3-40 |

3-05 |

2-35 |

2-10 |

1-50 |

1-30 |

1-10 |

0-55 |

0-50 |

0-45 |

0-40 |

0-40 |

0-35 |

0-35 |

|

25 |

_ |

5-20 |

4-00 |

3-30 |

3-00 |

3-10 |

2-40 |

2-15 |

1-50 |

1-30 |

1-15 |

1-00 |

0-45 |

0-35 |

0-30 |

0-30 |

0-30 |

0-25 |

0-25 |

0-20 |

Гіпс |

4-10 |

3-40 |

3-10 |

2-45 |

2-25 |

2-05 |

1-45 |

1-25 |

1-05 |

0-55 |

0-45 |

0-30 |

0-25 |

0-20 |

0-18 |

0-15 |

0-14 |

0-12 |

0-10 |

|

Азбест |

4-50 |

4-00 |

3-30 |

3-00 |

2-35 |

2-10 |

1-45 |

1-30 |

1-15 |

1-00 |

0-55 |

0-45 |

0-35 |

0-30 |

0-25 |

0-25 |

0-20 |

0-15 |

0-15 |

|

30 |

_ |

2-50 |

2-25 |

2-15 |

1-55 |

1-50 |

1-35 |

1-20 |

1-10 |

1-00 |

0-45 |

0-35 |

0-25 |

0-17 |

0-15 |

0-12 |

0-10 |

0-08 |

0-06 |

0-05 |

Гіпс |

2-20 |

2-10 |

1-55 |

1-45 |

1-30 |

1-20 |

1-05 |

0-55 |

0-40 |

0-30 |

0-25 |

0-20 |

0-15 |

0-10 |

0-08 |

0-05 |

- |

- |

- |

|

|

Азбест |

2-40 |

2-25 |

2-10 |

1-55 |

1-40 |

1-25 |

1-15 |

1-00 |

0-50 |

0-40 |

0-30 |

0-25 |

0-18 |

0-15 |

0-12 |

0-10 |

0-06 |

0-05 |

- |

|

_ |

1-15 |

0-55 |

0-50 |

0-30 |

0-25 |

0-15 |

0-10 |

0-05 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

40 |

Гіпс |

0-45 |

0-35 |

0-30 |

0-20 |

0-15 |

0-10 |

0-08 |

0-05 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Азбест |

1-15 |

0-55 |

0-45 |

0-30 |

0-20 |

0-15 |

0-10 |

0-05 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Примітка. Співвідношення об'єму смоли ТС-10 до об'єму формаліну з водою рівне 1:1. Вміст гіпсу 1,0 т/м3, азбесту 0,2 т/м3 смоли ТС-10

Таблиця 2.109- Час початку затвердіння сумішей на основі смоли ТС-10 у залежності від температури і концентрації їдкого натру, год.-хв.

t,°С |

Наповнювач |

|

Концентрація їдкого натру, кг/м3 смоли ТС-10 |

||||||||||||||||||

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

64 |

68 |

72 |

76 |

80 |

84 |

88 |

||

5 |

_ |

_ |

- |

- |

- |

- |

- |

- |

- |

6-00 |

4-40 |

4-20 |

3-35 |

3-00 |

2-35 |

2-10 |

1-50 |

1-50 |

1-25 |

1-15 |

1-05 |

Гіпс |

_ |

- |

- |

- |

- |

- |

- |

- |

5-25 |

4-30 |

3-40 |

3-00 |

2-30 |

2-05 |

1-45 |

1-25 |

1-00 |

0-55 |

0-50 |

0-45 |

|

Азбест |

_ |

- |

_ |

_ |

- |

- |

- |

- |

5-50 |

5-00 |

4-00 |

3-20 |

2-45 |

2-20 |

1-50 |

1-30 |

1-15 |

1-00 |

0-55 |

0-55 |

|

10 |

_ |

- |

- |

- |

- |

- |

- |

- |

4-30 |

3-40 |

2-50 |

2-20 |

1-50 |

1-20 |

0-55 |

0-35 |

0-25 |

0-15 |

0-10 |

0-05 |

- |

Гіпс |

- |

- |

- |

- |

- |

- |

- |

4-00 |

3-00 |

2-30 |

1-45 |

1-20 |

0-55 |

0-35 |

0-25 |

0-10 |

0-10 |

0-05 |

- |

- |

|

Азбест |

- |

- |

- |

- |

- |

- |

- |

4-20 |

3-20 |

2-20 |

1-55 |

1-30 |

1-00 |

0-40 |

0-20 |

0-15 |

0-10 |

0-05 |

- |

- |

|

15 |

_ |

4-00 |

3-35 |

3-15 |

2-55 |

2-30 |

2-10 |

1-50 |

1-30 |

1-05 |

0-45 |

0-30 |

0-20 |

0-15 |

0-10 |

0-08 |

- |

- |

- |

- |

- |

Гіпс |

3-15 |

3-00 |

2-40 |

2-20 |

2-00 |

1-40 |

1-20 |

1-15 |

0-45 |

0-30 |

0-20 |

0-15 |

0-10 |

0-05 |

0-05 |

- |

- |

- |

- |

- |

|

Азбест |

3-35 |

3-15 |

2-55 |

2-35 |

2-15 |

1-55 |

1-35 |

1-05 |

0-55 |

0-35 |

0-25 |

0-20 |

0-10 |

0-08 |

0-05 |

- |

- |

- |

- |

- |

|

Примітка Об'ємне співвідношення смоли ТС-10, формаліну і води рівне 1:0,5:0,5. Вміст гіпсу 1,0 т/м , азбесту 0,2 т/м , смоли ТС- 0

392

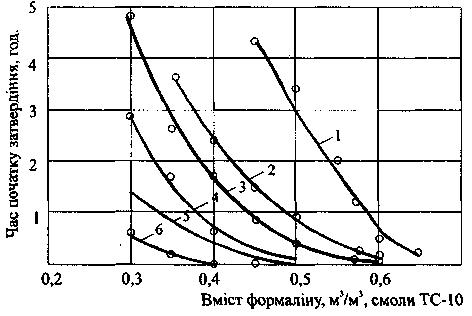

мірі, ніж додавання азбесту (рис. 2.34, 2.35). їх додаванням також попереджується усадка полімеру при контактуванні з пластовими рідинами.

Для приготування суспензії використовують розчин смоли ТС-10, ступінь розбавлення якого становить 1:1 (співвідношення ТС-10 до формаліну і води дорівнює 1:0,5:0,5), і високоміцний гіпс (1 т/м3) або тонковолокнистий азбест (0,2 т/м3).

|

Рис. 2.34 - Залежність часу затвердіння суспензії гіпсу в розчині смоли ТС-10 (вміст гіпсу рівний 1 т в 1 м3 смоли ТС-10) від вмісту формаліну (при співвідношенні об'ємів смоли ТС-10 і формаліну в суміші з водою, рівному 1:1) за температур, °С: / -15; 2 -20; З -25; 4 -30; 5-40

Рис. 2.35 - Залежність часу початку затвердіння суспензії азбесту в розчині смоли ТС-10 від вмісту формаліну (при співвідношенні об'ємів смоли ТС-10 і формаліну в суміші з водою, рівному 1:1; вміст азбесту дорівнює 0,2 т в 1 м3 смоли ТС-10) за температур, °С: /- 10; 2- 15; З -20; 4-25; 5-ЗО; 6-40

Показники розчинів смоли і тампонажних сумішей подано в табл. 2.110. Для перерахунку вмістів їдкого натру і формальдегіду використовують табл. 2.111-2.113.

393

Таблиця 2.110 - Параметри деяких розчинів смоли ТС-10 і тампонажних сумішей

Показники |

Розчини смоли ТС-10 |

Суспензія гіпсу, 1т/м3 смоли |

Суспензія азбесту, 0,2 т/м3 смоли |

|

ТС-10: формалін, 1:0,5 |

ТС-10: формалін: вода, |

|||

|

1:0,5:0,5 |

ТС-10 |

ТС-10 |

|

Густина, кг/м3 Динамічний коефіцієнт в'язкості, мПа с |

1110 26,2 - |

1060 16,4 - |

1320 - >25 |

1220 - 25 |

Розтічність, см |

|

|

|

|

Міцність взірців на розривання через 2 доби, МПа у водопровідній воді |

2,5 1,4 |

2,1 0,8 |

2,1 1,5 |

1,8 2,0 |

у пластовій воді Зчеплення полімеру, МПа |

|

|

|

|

з поверхнею цементного каменя / пісковика, змоченою водопровідною водою пластовою водою |

0,65/0,8 0,58/0,45 0,4/0,8 |

1,35/1,53 0,93/0,70 0,35/0,30 |

0,83/0,78 1,05/1,03 0,5/1,33 |

0,75/1,7 0,73/0,61 0,33/0,22 |

нафтою з поверхнею металу, змоченою водопровідною водою пластовою водою |

0,73 0,35 0 |

1,6 0,25 0 |

1,58 1,3 0,45 |

1,35 1,05 0,08 |

нафтою |

|

|

|

|

Таблиця 2.111 - Масовий вміст твердого їдкого натру у водному розчині в залежності від його густини

Густина,кг/м3 (при 20°С) |

Вміст NaOH, г/л |

Густина,кг/м3 (при 20°С) |

Вміст NaOH, г/л |

1010 |

10,10 |

1241 |

273,0 |

1021 |

20,41 |

1263 |

303,1 |

1032 |

30,95 |

1285 |

334,0 |

1043 |

41,71 |

1306 |

365,8 |

1054 |

52,69 |

1328 |

398,4 |

1065 |

63,89 |

1349 |

431,7 |

1076 |

75,31 |

1370 |

465,7 |

1087 |

86,95 |

1390 |

500,4 |

1098 |

98,81 |

1410 |

535,8 |

1109 |

110,9 |

1430 |

572,0 |

1131 |

135,7 |

1449 |

608,7 |

1153 |

161,4 |

1469 |

646,1 |

1175 |

188,0 |

1487 |

684,2 |

1197 |

215,5 |

1507 |

723,1 |

1219 |

243,8 |

1525 |

762,7 |

Уротропін (ГОСТ 1380-73) - гексаметилентетрамін; одержують у результаті легкогонагрівання формаліну з аміаком [36]:

![]()

394

Структурна формула уротропіну:

Таблиця 2.112 - Таблиця переведення масової кількості їдкого натру в об'ємну кількість розчину, л (1 м3 розчину смоли ТС-10)

Маса кристалічного NaOH, кг |

Густина водного розчину NaOH, кг/м3 |

|||||

1500 |

1450 |

1410 |

1390 |

1350 |

1300 |

|

1,0 |

1,4 |

1,6 |

1,9 |

2,0 |

2,3 |

2,8 |

2,0 |

2,5 |

3,3 |

3,7 |

4,0 |

4,6 |

5,6 |

3,0 |

4,2 |

4,9 |

5,6 |

6,0 |

7,0 |

8,3 |

5,0 |

6,3 |

8,2 |

9,3 |

10,0 |

11,6 |

13,9 |

7,5 |

10,4 |

12,3 |

14,0 |

15,0 |

17,4 |

20,8 |

10 |

13,9 |

15,4 |

19,7 |

20,0 |

23,2 |

27,8 |

12,5 |

17,4 |

20,5 |

23,9 |

25,0 |

29,0 |

34,7 |

15,0 |

20,8 |

24,6 |

28,0 |

30,0 |

34,7 |

41,7 |

17,5 |

24,5 |

28,7 |

32,7 |

35,0 |

40,5 |

48,6 |

20,0 |

27,8 |

32,9 |

37,4 |

40,0 |

46,9 |

55,6 |

25,0 |

34,7 |

41,0 |

46,7 |

50,0 |

59,0 |

69,4 |

27,5 |

38,2 |

45,2 |

51,4 |

55,0 |

63,7 |

76,4 |

30,0 |

41,1 |

49,2 |

56,0 |

60,0 |

69,5 |

89,9 |

32,5 |

46,1 |

53,1 |

60,7 |

65,0 |

75,3 |

90,9 |

35,0 |

48,6 |

57,7 |

65,3 |

70,0 |

81,0 |

97,2 |

37,5 |

52,1 |

61,6 |

70,0 |

75,0 |

86,9 |

104,2 |

40,0 |

56,5 |

65,7 |

76,7 |

80,0 |

92,7 |

111,2 |

42,5 |

59,0 |

69,8 |

79,3 |

85,0 |

98,5 |

118,0 |

45,0 |

62,5 |

74,0 |

84,0 |

90,0 |

104,2 |

125,0 |

47,5 |

66,0 |

79,0 |

88,4 |

95,0 |

110,0 |

131,9 |

50,0 |

69,4 82,0 |

93,3 |

100,0 |

115,8 |

138,9 |

|

Таблиця 2.113 - Масовий вміст формальдегіду у водному розчині в залежності від його густини

Густина, кг/м3 |

Вміст формальдегіду, % мас. |

Густина, кг/м3 |

Вміст формальдегіду, % мас. |

Густина, кг/м3 |

Вміст формальдегіду, %мас. |

1002 |

1 |

1071 |

25 |

1106 |

38 |

1014 |

5 |

1085 |

30 |

1111 |

40 |

1028 |

10 |

1090 |

32 |

1116 |

42 |

1043 |

15 |

1096 |

34 |

1124 |

45 |

1056 |

20 |

1102 |

36 |

1139 |

50 |

395

Уротропін є отверджувачем реагентів ізоляції типу смоли ТС-10, а також реагентів ізоляції типу смол ТСД-9 та ФР-12.

Робочі розчини на основі смол ТСД-9 і ТС-10 готують змішуванням їх із отверджувачами і додаванням або без додавання прісної води. На основі смол можна приготувати також твердіючі суспензії з глини, деревинних тирси і муки та інших компонентів, а також емульсії в мінералізованій воді і вуглеводневих рідинах.

Суспензії на основі синтетичних смол, насамперед, призначені для використання як ізоляційний матеріал в умовах пластів з високою погли-нальною здатністю. Завдяки стверджуванню фільтрату використання таких суспензій могло б підвищити якість робіт і з розмежування пластів при первинному тампонажі експлуатаційних колон.

Застосування цементних суспензій у смолі ТСД-9 може бути пов'язане зі значними труднощами при практичному їх використанні через надзвичайно вузькі межі концентрації отверджувача - формаліну, що забезпечує одержання суспензій із прийнятним часом початку затвердіння суспензії і її фільтрату. Останнє може бути пояснено властивостями досліджених продуктів - смоли ТСД-9 і цементу, що є хімічно активними речовинами.

Дослідження суспензій при різному відношенні об'єму рідинної фази до маси твердої фази (р/т) з різними наповнювачами, основні результати яких подано в табл. 2.114, показали, що із застосуванням названих додатків на основі смоли ТСД-9 можуть бути отримані суспензії, що задовольняють основним вимогам тампонажних розчинів для виконання ізоляційних робіт і розмежування пластів в умовах пластових температур 20-40°С, а саме [37]: а) при затвердінні суспензії утворюється досить міцний камінь; б) суспензії, які містять глину, мають малу величину віддачі рідинної фази, котра утворює після затвердіння міцний полімер; в) додаток глинопорошку до тирси, деревинної муки й піску дає змогу підвищити стабільність суспензій і, відповідно, знизити їх „водовіддачу" (відділення рідинної фази); висока „водовіддача" суспензії пояснюється порівняно невеликим вмістом твердої фази в ній; г) одержувані суспензії мають задовільну рухомість (в'язкість, розтічність); в'язкість суспензії, як і водних розчинів смоли, зберігається постійною аж до початку затвердіння; ґ) використання як твердої фази досліджених матеріалів дає змогу одержати суспензії густиною 1100-15 00 кг/м3.

У промислових умовах приготування тампонажних сумішей з використанням глинопорошку пов'язане з певними труднощами. Зручнішим є використання глинистого розчину [36]. У дослідженнях для приготування суспензій використовували буровий глинистий розчин. Суспензії готували з розрахунку одержання відношення р/т, рівного 5:1. Визначення часу

396

Таблиця 2.114- Характеристика суспензії на основі смоли ТСД-9 з різними додатками

Відношення об'єму рідини до маси твердої фази |

Склад компонентів суспензії |

(50% смоли ТСД-9) |

Густина, кг/м3 |

Час затвердіння суспензії (год.-хв.) при температурі, С |

Міцність затверділої суспензії після двох діб, МПа |

Водовіддача, х 103мм |

Час отвердження фільтрату при 30°С, год.-хв. |

|||||||

Тверда фаза |

|

Формалін,% |

Вода,% |

20 |

25 |

30 |

40 |

|

|

|

|

|||

Речовина |

Кількість ,кг/м3 |

|||||||||||||

|

|

- |

15 |

35 |

1100 |

6-30 |

6-20 |

3-Ю |

2-00 |

0,50 |

1,00 |

- |

- |

- |

1,0* |

Цемент |

1000 |

11,1 |

44,5 |

1590 |

<24 |

6-30 |

3-30 |

1-20 |

0 |

1,80 |

53 |

87 |

1-45 |

1,0 |

Те саме |

1000 |

12,2 |

43,9 |

1590 |

<24 |

3-00 |

1-10 |

0-45 |

0,83 |

1,75 |

40 |

50 |

1-45 |

1,0** |

Глинопорошок |

1000 |

14,0 |

36,0 |

1510 |

3-50 |

1-40 |

1-25 |

1-20 |

0,48 |

- |

- |

7 |

- |

1,5 |

Те саме |

685 |

14,0 |

36,0 |

1320 |

4-15 |

2-00 |

1-25 |

1-00 |

0,41 |

1,20 |

6 |

20 |

1-30 |

2,0 |

« |

500 |

14,0 |

36,0 |

1270 |

5-25 |

2-30 |

1-50 |

1-40 |

0,41 |

1,11 |

12 |

27 |

1-40 |

3,0 |

« |

330 |

14,0 |

36,0 |

1230 |

5-15 |

4-25 |

1-45 |

1-35 |

0,48 |

1,04 |

38 |

72 |

2-00 |

4,0 |

« |

250 |

14,0 |

36,0 |

1210 |

6-35 |

5-00 |

3-00 |

1-20 |

0,57 |

1,18 |

27 |

65 |

3-40 |

5,0 |

« |

200 |

14,0 |

36,0 |

1180 |

3-20 |

3-30 |

2-30 |

1-25 |

0,50 |

0,68 |

44 |

99 |

2-35 |

1,0 |

Пісок Глинопорошок |

800 200 |

14,0 |

36,0 |

1460 |

<24 |

4-40 |

3-00 |

1-50 |

0,30 |

0,70 |

13 |

70 |

3-20 |

10,0 |

Деревинна мука Глинопорошок |

80 20 |

17,5 |

32,5 |

1100 |

<24 |

<24 |

3-10 |

2-10 |

0,53 |

1,25 |

248 |

570 |

2-20 |

15,0 |

Деревинна тирса Глинопорошок |

40 10 |

35,0 |

15,0 |

1090 |

<24 |

4-50 |

2-30 |

1-00 |

1,25 |

3,36 |

42 |

150 |

3-00 |

* У складі суспензії міститься 43,6% (об'ємних) смоли ТСД-9. ** Суспензія не тече (висока в'язкість)

397

початку затвердіння суспензії глини на основі смоли ТСД-9 проводили в основному візуально (контрольні визначення - на приладі ВЗ-1). При низьких температурах, тобто із використанням каталізатора, суспензії перемішували механічною мішалкою аж до початку затвердіння, щоб краще термостатувати всю пробу й уникнути осідання глини.

Характер залежності початку затвердіння суспензій на основі смоли ТСД-9 від концентрації формаліну, каталізатора й температури (рис. 2.36, 2.37) аналогічний характеру, встановленому для її водних розчинів (див. рис. 2.31,2.34).

Міцність взірців затверділої суспензії глини на розрив після двох діб зберігання їх у воді коливається від 0,4 до 0,5 МПа, надалі вона сягає 0,6-0,7 МПа й відтак залишається постійною (рис. 2.38).

Отже, властивості суспензій глини й інших інертних матеріалів на основі смоли ТСД-9 дають змогу використовувати їх при виконанні ізоляційних і тампонажних робіт.

Рис. 2.36. -Залежність часу початку затвердіння суспензії глини на основі смоли ТСД-9 (співвідношення смоли й глинистого розчину 1:0,7) від концентрації формаліну за темпера-тур/С: 1-25; 2 -30; 3-40

Рис. 2.37 - Залежність часу початку затвердіння суспензії гайни на основі смоли ТСД-9 від концентрації каталізатора NaOH за температур, °С (суспензія містить смоли 41,6%; води 8,4%; глинистого розчину 29,2%; формаліну 20,8%; відношення об'єму суміші смоли з розчином NaOH до об'єму суміші тинистого розчину з формаліном дорівнює 1:1): 1-5;2-10;3-15;4-20;5-25; 6 - 30; 7 – 40

398

Рис 2.38 - Зміна міцності на розрив взірців суспензії гайни на основі смоли ТСД-9 з перебігом часу (склад суспензії: смоли-50%; формаліну - 14%; глинистого розчину- 36%)

Властивості суспензії глини на основі смоли ТС-10 аналогічні властивостям суспензії на основі смоли ТСД-9 і визначаються властивостями смоли ТС-10, використовуваним отверджувачем і його концентрацією, ступенем розбавленості і температурою навколишнього середовища [36]. Відносний коефіцієнт в'язкості суспензії глини на основі смоли ТС-10 при 20°С за даними приладу СПВ-5 коливається в межах 20-60с. В'язкість фільтрату суспензії аналогічна в'язкості водних розчинів смоли. Густина затверділої суспензії глини на основі смоли ТС-10 близька до густини суспензії в рідинному стані і коливається в межах 1200-1400 кг/м3. Віддача рідинної фази із суспензії глини знаходиться в межах 1 х 104-4х104 мм3 із 7-105 мм3суспензії за перепаду тиску 0,1 МПа за весь період фільтрації.

Характер зміни часу початку затвердівання суспензії глини на основі смоли ТС-10 у залежності від концентрації отверджувача (уротропін і його суміш з формаліном) при різних температурах показано на рис. 2.39 і 2.40. Міцність взірців затверділої суспензії (при 70°С) після двох діб зберігання у воді рівна 0,7-1,0 МПа, через 20 діб - 1,0-1,5 МПа.

Проведені досліди показали, що смола ТС-10 може бути використана як матеріал для виконання ізоляційних і тампонажних робіт у свердловинах з температурою 50-80 °С.

Синтетичні смоли на основі сланцевих фенолів ТСД-9 і ТСД-10 як ізоляційний матеріал володіють рядом переваг у порівнянні з тампонажним цементом. Тампонажні суміші на їх основі можуть бути використані при виконанні практично всіх видів ізоляційних і тампонажних робіт. Необхідність і доцільність використання вказаних смол, вибір рецептури тампонажних сумішей на основі смол повинні бути обґрунтовані в кожному випадку окремо.

При цьому слід мати на увазі, що використовувані як вхідна сировина для приготування смол сумарні феноли зумовлюють можливість деякого коливання абсолютних значин усіх показників смол (розчинність, в'язкість, час затвердіння, міцність, зміна об'єму і т. д.) від партії постачання. Тому при використанні смол у всіх випадках рецептура застосованих

399

Рис. 2.39 - Залежність часу початку затвердіння суспензії глини на основі смоли ТС-10 від концентрації уротропіну за температур, °С (суспензія містить смоли 50 %; глинистого розчину 35 %; води 15 %; співвідношення об'єму смоли до об'єму суміші глинистого розчину з розчином уротропіну рівне 1:1): 1 - 60; 2 -65;3-70;4-80

Рис. 2.40 - Залежність часу початку затвердіння суспензії глини на основі смоли ТС-10 від концентрації формаліну за температур, °С (суспензія містить смоли 38,4%; води 11,6%; суміші глинистого розчину з формаліном 50 %; концентрація уротропіну 77 г в 1 л суспензії): 1 - 40; 2 - 50; 3 - 55; 4 - 60; 5 - 70

тампонажних сумішей на їх основі повинна уточнюватись для конкретних партій смоли, отверджувача, наповнювача і т. д.

Робочі розчини смол у залежності від свердловинних умов виконання PIP готують за різними технологічними схемами (див. нижче технологію).

Використання тампонажних сумішей на основі фенолоформальдегід-них смол (суміші ТСД-9 і ТС-10) дало найкращі результати у випадках відключення верхніх та проміжних обводнених пластів і усунення негер-метичності експлуатаційних колон. Суміші ТСД-9 і ТС-10 рекомендується також використовувати для ліквідації заколонних перетікань, відключення обводнених інтервалів, нарощування цементного кільця і виправляння дефектів в експлуатаційній колоні.

За результатами використання тампонажних сумішей на основі фе-нолоформальдегідних смол (суміші ТСД-9 і ТС-10), сланцевих фенолів і формаліну, середня успішність водоізоляційних робіт становить 54%.

400

Найкращі результати отримано при відключенні пластів і усуненні негер-метичності експлуатаційних колон [5].

Смоли на основі сланцевих фенолів (ТСД-9, ТС-10) характеризуються:

а) доброю фільтрівною здатністю розчинів смол у дрібні тріщини і пори;

б) утворенням непроникного і достатньо міцного полімеру, який воло діє адгезією з поверхнями цементного каменю, гірської породи і металу обсадних труб, а також стійкістю до діяння кислот, лугів і вуглеводневих розчинників.

Але, незважаючи на переваги порівняно із суспензіями мінеральних в'яжучих речовин, фенолоформальдегідні матеріали мають ряд недоліків, котрі знижують ефективність ізоляційних робіт і зумовлюють ускладнення під час їх практичного використання. Недостатньо висока ефективність ізоляційних робіт під час використання органічних в'яжучих матеріалів ТСД-9 і ТС-10 пояснюється складністю технології PIP, а також недоліками, які притаманні цим матеріалам. До таких недоліків відносяться: велика залежність термінів твердіння в'яжучого матеріалу від температури навколишнього середовища і вмісту вхідних компонентів; мала тріщиностійкість одержаної пластмаси; усадка продукту твердіння в мінералізованій пластовій воді. Необхідно також відзначити, що вхідні компоненти в'яжучого матеріалу - ТСД-9 (ТС-10) і формалін - є токсичними рідинами, що створює певні труднощі під час виконання ізоляційних робіт на свердловинах.

Для ізоляційних робіт у свердловинах з вищою температурою (70-110°С) запропоновано тампонувальний матеріал, котрий складається із синтетичного фенолу (10-15%), формаліну (12-18%), води (8%) і меленого доменного шлаку (67-70%) [5].