- •Технологічні процеси виготовлення бетонних і залізобетонних конструкцій

- •Глава 1 номенклатура збірних бетонних і залізобетонних конструкція та вимоги до них

- •Класифікація збірних конструкцій

- •Вимоги до збірних конструкцій

- •Назвіть ознаки, за якими класифікують збірні конструкції.

- •Які основні технічні вимоги висуваються до збірних залізобетонних конструкцій?

- •3., Сформулюйте визначення технологічності конструкції. Глаав 2 способи виготовлення збірних залізобетонних виробів

- •2.1. Принципи організації потокового виробництва

- •2.2. Агрегатне виробництяо

- •Конвейєрне виробництво

- •Стендове виробництво

- •Касетний спосіб виробництва

- •Назвіть основні переваги та недоліки агрегатного способу виробництва.

- •Глава з виготовлення арматури

- •Складування та збереження арматурної сталі

- •Заготовлення дротяної і стержневої арматури

- •Томатів:

- •Виготовлення плоских сіток і каркасів

- •Електродній машині:

- •Мтмк-зх 100-4:

- •Каркаси

- •Обладнання; 7 — контейнер

- •Виготовлення просторових каркасів

- •Обладнання технологічної лінії (можливі варіанти)

- •Каркаси прямокутного перерізу з поздовжньою стержне- . Вою арматурою і дротяними хомутами

- •Виготовлення закладних деталей

- •Виготовлення напружуваних арматурних елементів

- •Плоский клин; 5 —дріт

- •Рис, 3.36. Схема натягування арматурного елемента з різьбовим анкером:

- •Контроль якості арматурних елементів

- •Унае з дірчастими анкерними колодками

- •Крізь колодки;

- •Запитання та завдання для самоконтролю

- •Глава 4 підготовка та експлуатація форм і формувального оснащення

- •Технологічні особливості конструкцій форм

- •Очищення форм і оснащення

- •Приготування і нанесення мастил

- •Правмла експлуатації форм

- •Армування збірних залізобетонних конструкція

- •Встановлення ненапружених арматурних елементів

- •Армування конструкцій напруженою арматурою

- •Механічне натягання арматури

- •Напружувані стержні чи канати

- •Натягання:

- •Тривалість натягання арматури визначається швидкістю деформації напружуваної сталі, яка повинна бути не більшою ніж 20 мм/хв.

- •ГайкиЕлектротермічне натягання арматури

- •Електротермомеханїчне натягання арматури

- •Рнс. 5.17. Пересувна намотувальна машина дн-7:

- •Рис, 5,18. Схема безперервного обмотування дротом штирів при двовісному напруженні плити: і — арматурний дріт; 2 — штир

- •Дисперсне армування

- •Зовнішнє армування

- •Контроль процесу армування

- •Запитання та завдання для самоконтролю

- •Охарактеризуйте види армування залізобетонних конструкцій, які використовують у сучасному виробництві. Які з них ви вважаєте перспективними?

- •Глааа 6

- •Укладання та розподілення бетонних сумішей

- •Лнттьова технологія формування

- •Формування залізобетонних виробів пресуванням

- •Вібраційні способи формування

- •Рнс. 6.16. Залежність коефіцієнта геометрії Жг від відношення ширини форми до її висоти

- •Рис, 6.22. Пересувна віброформа:

- •Триетапного формування:

- •Вібропресування

- •Рис, 6,30. Схеми віброштампування бетонної суміші:

- •Коливаннями:

- •Формування з вакуумуванням

- •Відцентрове формування

- •Торкретування бетонної суміші

- •Контроль процесу формування

- •Глааа 7 тверднення бетону у виробах

- •Тверднення бетону в умовах паропрогрївання

- •Рис' 7л. Схеми прогрівання виробів у касетах:

- •Прогрівання бетону в газоповітряному середовищі

- •Електротеплова обробка залізобетонних виробів

- •Смуги металевих тканих сіток

- •Використання сонячної енергії для прискорення тверднення бетону

- •Контроль та регулювання процесу тверднення бетону

- •Резерви зниження енергозатрат на прискорення тверднення бетону

- •Глава 8 розпалублення виробів

- •Способи та умови негайного розпалублення виробів перед тепловою обробкою

- •Розпалублення виробів після теплояо! обробки

- •Особливості розпалублення попередньо- напружених конструкцій

- •Запитання та завдання для самоконтролю

- •Главі 9 комплектування та опоряджування вировгв

- •Види опорядження поверхонь збірних залізобетонних виробів

- •Опоряджування зовнішніх стінових панелей

- •Поверхня

- •Опоряджувальні конвейєри

- •Комплектування та опоряджування панелей внутрішніх стін та перекриттів

- •Опоряджування та комплектування об'ємних блоків

- •Ні бруси; 5—опорні металоконструкції; 5 —гумові шланги; 7 — ходова частина візка

- •Конвейсрні лінії виготовлення зовнішніх стінових панелей

- •Промислових будівель;

- •Агрегатна лінія виготовлення панелей зовнішніх стін

- •Стендове виробництво панелей зовнішніх стін

- •Тепловологісної обробки

- •Глава 11 виготовлення внутрішніх стінових панелей

- •Касетно-стендова лінія виготовлення внутрішніх стінових панелей та панелей перекриттів

- •Касетно-конвейсрне виробництво панелей внутрішніх стін та перекриттів

- •Виготовлення внутрішніх стінових панелей на вібропрокатному стані

- •Які особливості Кам’янець-Уральської касетно-конвейєрної лінії?

- •Глава 11 виготовлення плит покриттів та перекриттів

- •Ліні? виготовлення багатопорожнинних плит перекриттів

- •12*2. Виготовлення комплексних плит покриттів

- •Стендова лінія виготовлення коробчастих настилів

- •Лінія виготовлення плит облицювання каналів

- •Автоматизована лінія виготовлення тротуарної плитки

- •Глава 13 виготовлення об'ємних блоків

- •Блоків:

- •Елементів

- •Блоків:

- •Рис, 13.8, Уніфікована форма:

- •Обертова платформа

- •Виготовлення об'ємних елементів для елеваторів і блоків опорядження тунелів

- •Обробки

- •Охарактеризуйте Краснодарську технологію виготовлення об'ємних блоків.

- •Назвіть порядок виконання операцій та параметри процесу виготовлення об** ' ємних блоків на Кременчуцькому заводі обд.

- •Виготовлення конструкція каркаса вудіііль

- •) Напівконвейсрне виробництво колон 1 ригелів

- •Виготовлення ферм на коротких стендах

- •Штанги-захватн

- •Виготовлення підкранових балок на довгих пакетних стендах

- •Виготовлення центрифугованих колон кільцевого та квадратного перерізів

- •Глава 15

- •15.2. Вмготоаляння низьконапірних та напірних труб відцентровим прокатуванням

- •Виготовлення віброгідропресованих труб

- •Складання форми:

- •Формування труби;

- •Часткове розпалублення:

- •Остаточне розпалублення:

- •Виготовлення напірних труб із сталевим циліндром

- •Шару на осердя труби

- •Виготовлення центрифугованих напірних труб

- •Запитання та завдання для самоконтролю

- •Електропередач

- •Назвіть послідовність виконання операцій виготовлення центрифугованих опор у рознімних формах (агрегатна лінія).

- •Основні відомості про якість виробів та їхню стандартизацію

- •Значення надійності та якості у виробництві збірного залізобетону

- •Роль стандартизації і сертифікації у підвищенні якості продукції

- •Глава 18 організація технічного контролю Ів.1. Функції заводської лабораторії

- •Завдання відділу технічного контролю

- •Документація контролю

- •Контроль якості матеріалів для бетонів

- •Контроль якості в'яжучих матеріалів

- •Контроль якості заповнювачів

- •Глава 20 контроль якості бетону

- •20Чі, Контроль міцності бетону

- •Найбільший розмір зерен заповнювача, мм

- •Найбільший розмір зразка (ребра куба,_ сторони призми) мм

- •Контроль морозостійкості бетону

- •Перевірка водонепроникності бетону

- •Як здійснюється контроль міцності бетону?

- •Назвіть порядок операцій при визначенні морозостійкості бетону.

- •Контроль розмірів і форми виробів

- •Гранична неплощинність при ширині чи висоті виробу, мм

- •Довжина виробів, мм

- •Контроль якості лицьової поверхні виробів

- •2X4 Маркірування та паспортизація виробів

- •Як! символн та знаки наносять на готові вироби, яке значенії ліі?

- •Які методи контролю належать до статистичних?

- •Перерахуйте методи регулювання процесів.

- •Глава 21 - організація систіми управління якістю продукції

- •Економічна ефективність управління якістю продукції

- •Чим визначається рівень якості продукції?

- •В яких випадках економічний ефект від підвищення якості продукції підлягає розрахунку?

- •Термінологічний словник (розробка нДїИв ї» КйфйДрЯ технології ОіТоннкх 1 залізобетонних конструкцій КгірЙкого пшчиога університету будівництва і архітектури)

- •Властивості формувальні бетонної суміш) — свойства формованим бетВк*

- •Очрцм*і’ф**м*“форм — техиологичккмШфШтіЛштш тиТкфГсммю», оиоЙк, цементной лленхн с поверхностя форм, жяИр* )'

- •Глава 8. Виготовлення арматури

- •У двох частинах Частина 2

- •Видавництво «Вища школа»,

- •252054, Кнїв-54, вул. ГогОлІвськв, 7.

- •Рнс. 4.24. Шаблони для вимірювання розмірів форм:

Яі РДІЙенюятмл контроль ЯКОСТІ готових виробів?

Перерахуйте методи визначення розміщення арматури татої: шару бетону.Як! символн та знаки наносять на готові вироби, яке значенії ліі?

'т'чг'1

і, ■ ,■,

Главі 22 '• “

СТАТИСТИЧНІ МІТОДИ КОНТРОЛЮ <

Статистичний аналіз процесу

Методи оцінки якості виробів, при яких значення показника якості продукції визначаються з використанням правил метена* , тичної статистики, називаються статистичними методами. НеобХІД* ність використання цих методів для оцінки показників якості про» дукції зумовлена тим, що в більшості випадків значення показників якості бувають випадковими величинами. Причиною цього в взаємодія багатьох факторів під час виготовлення та використання продукції. Випадковий характер взаємодій породжує неоднорідності, які заздалегідь можна передбачити тільки з відносною ймовірністю.

У зв’язку з цим у практиці оцінювання якості продукції виникає ряд характерних статистичних завдань:

встановити, випадково чи не випадково різняться показники якості наступного зразка продукції від того ж показника базового зразка;

визначити коефіцієнт кореляції (ймовірного зв’язку) між двома чи кількома показниками якості продукції;

визначити параметри залежності досліджуваного показника якості продукції від факторів, які впливають на досліджуваний показник;

визначити точність і стабільність технологічного процесу та їхній вплив на розподіл показника якості продукції, який створюється цим процесом.

Для вирішення цих та інших завдань оцінки якості продукції застосовують різні підходи та методи математичної статистики, серед яких найширше використовують: точкове та інтегральне оцінювання параметрів розподілу показників якості, перевірку гіпотез, дисперсійний аналіз, аналіз тимчасових рядів, послідовностей процесу тощо.

При статистичному методі контролю усі причини, ЩО зумовлюють відхилення від встановлених параметрів та призводять ДО не* однорідності фізико-механічних властивостей виготовлюваної продукції, поділяють на випадкові та систематичні. До випадкових

причин у виробництв бетоНу належать неоднорідність фізико-меха- нїчних власностей мяідлих матеріалів, перемінна вологість заповнювавши», До екетематичккк причин належать відхилення в дозуванйГпрИ КОЛНОвНН! цементу Н« СТІНКИ дозаторів, іноді уіціль- нювачйг у затеорІХ бункерів, відхилення властивостей бетонної суміші тощо. ^

Як віВЙІдаоїІ, так і систематичні причини впливають па формування структури бетону та основні фізико-механічні властивості виготовлювекої продукції.

Випадкові причини, згідно з математичною статистикою та теорією випадковостей, підпорядковуються закону нормального розподілу і зумовлюють відхилення від встановлених властивостей як в один, так і в інший бік.

- Систематичні причини не підпорядковуються закону нормального розподілу, діють здебільшого однобічно і зумовлюють повільну аміну властивостей чи якості виготовлюваної продукції.

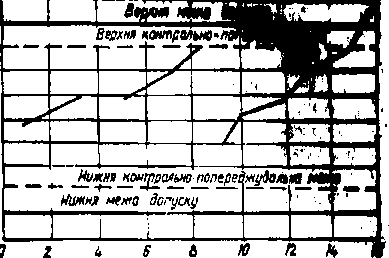

Ї2Л. Методи регулювання процесу

Згідно з визначенням ГОСТ 15895—77, статистичне регулювання процесу виготовлення ЗБК — це коректування значень параметрів технологічного процесу за результатом вибіркового контролю параметрів виготовлюваної продукції. Методи статистичного регулювання сприяють зменшенню браку під час виробництва, вони наочні, використання їх супроводжується введенням контрольних карт, на яких графічно відтворюються результати контролю. Принцип використання контрольних карт полягає в тому, що вихід регульованої статистичної характеристики за межу регулювання є сигналом про порушення даного технологічного процесу.

Залежно від характеру показників та їхніх значень для оцінки якості продукції методи контролю ділять на кілька груп: метод середньої та розмаху (розмах — це різниця між найбільшим та найменшим значенням величини); метод медіан та граничних значень та ін. ЦІ методи є різновидами методу контролю ра допомогою точкових діаграм, який дає можливість оцінювати якість матеріалів чи готової продукції не за значеннями, одержаними в результаті замірювань, а за значенням середніх показників, одержаних на основі вибіркових показників.

Метод середньої та розмаху базується на використанні статистичній даних середньовибіркової величини X та розмаху Цей метод' Потребує побудови двох діаграм, на одну з яких наносять змінність середньо вибір нових показників, а на другу — значення розмахів кожної з вибірок. Обробка значень при виконанні цього методу контролю повинна виконуватися в такій послідовності: відбір проб (вибірка); вимірювання розмірів вибірки чи визначення

II властивостей; ваписуван- ня одержаних значень у таб- лвцгої визначення середньо- вибіркової X та розмаху Я; побудова діаграм X та Я; аналіз одержаної інформації І при потребі — втручання в хід технологічного процесу.

ніями верхні та НИЖНІ МЄ- рнс 22.1. Діаграма середньовибіркоаих ар? жі допустимих відхилень, казннків якості продукції

штриховими ЛІНІЯМИ — верх

ні та нижні контрольно-попереджувальні межі. У тих вйЦ&Дках» коли на якість напівфабрикатів чи виробів допуски не встанрвле* ні, значення контрольно-попереджувальної межі встановлюють за значенням середньоквадратичного відхилення, яке характеризує ступінь розкиду значень якості відносно середнього значений;

Для зменшення обчислювальних операцій за характеристики розсіювання параметрів можна взяти медіани (середнє значення статистичної сукупності) та граничні значення вибірок (розкид)/ При цьому методі будують одну суміщену діаграму, на яку нано* сять дійсні значення вибірки.

Метод середніх вибірок грунтується на одержанні таких вибІ»" рок, які показують не тільки характер кількісного розподілу значення досліджуваної ознаки якості, а й дають змогу про&н&лізува- ти зміну цієї ознаки в часі. Цей метод контролю відрізняється від названих вище тим, що безпосередньо на робочому місці, без математичної обробки одержаних показників, з достатньою наочйїс-' тю можна оцінювати результати вимірювань, робити узагальнення та втручатися в хід технологічного процесу.

Залежно від виду та потужності підприємства через наперед задані проміжки часу беруть середні вибірки зразків чи показники якості виготовлюваної продукції. Після того одержані результати випробувань зразків чи ознак якості виготовлюваної продукції наносять у вигляді точок на сітку частотно-точкової діаграми, ВІСЬ абсцис якої розбивають на ділянки, що характеризують рівень ' якості виготовлюваної продукції. Точки, які відображають однадО* ві властивості чи ознаки, наносять на діаграму по вертикалі. Сйо* лучивши крайні верхні точки між собою, дістають криву розподілу вибірки. За виглядом цієї кривої роблять висновки про якість та1 однорідність продукції і стабільність технологічного процесу.

І2.У Автоматизація контролю якості

г " ‘ ■

Вибіркові ійПрОбу»ІННЯ залізобетонних конструкцій на міцність, жорсткість ТІ ТріЩМЦОСТІЙКІСТЬ у КІЛЬКОСТІ не менш як 1 % від

партії не мсти ЦІЛКОМ гірінтунти ЯКОСТІ виробів усієї партії. Це поясніО^ПіМ ТИМ) Що прн виготовленні виробів та конструкцій спостерігайтеся зміна фізико-мехянічних ознак бетону, спричинена колнвакІИйІ показників вихідних матеріалів, відхиленням від заданого редшу • технології виробництва, а також тим, що немає надійного КОНТРОЛЮ при виготовленні їх.

У звичайних умовах на випробування кожного виробу потрібно майже 8 год, а в деяких випадках, з урахуванням підготовчих 'робіт, цей час збільшується до доби і складається з часу, потрібного на проведення великої кількості операцій, які виконують у заданій послідовності. До таких операцій належать: підготовка конструкцій ДО випробування; розмічання, встановлення та закріплення вимірювальних приладів; навантаження конструкції; знімання показів приладів та фіксація появи тріщин; витримування конструкції під навантаженням; розвантаження конструкції; знімання приладів; обчислення одержаних замірів. Тривалість процесу випробування, складність та трудомісткість окремих операцій гальмують розробку технологічних ліній по випуску залізобетонних виробів разом з випробувальними постами, що працюють в одному режимі з ритмом технологічної лінії. З іншого боку, включення таких постів у технологічні лінії створює умови для надійного контролю якості виготовлюваних виробів шляхом суцільних чи вибіркових випробувань.

Більш прогресивним напрямом, що передбачає поліпшення якості продукції, є застосування комплексних автоматичних систем управління якістю продукції. В основу таких систем покладено різні принципи (стандарти підприємств — організаційно-технічна основа львівської системи; технічні показники продукції — ярославської; планування та підтримка досягнутого рівня якості праці — система СБТ — БИП). Незважаючи на таке різноманіття принципів побудови систем управління якістю продукції, на основі спеціальних аналітичних досліджень, узагальнення форм та методів управління якістю продукції розроблена принципіальна схема механізму управління якістю продукції.

Система

управління якістю продукції за своїм

характером належить до

великих

організаційно-економічних систем, що

забезпечують вдач не вдосконалення

функціональної діяльності їх. Системи

повинщ мати структуру, побудовану з

розрахунком масштабу виробництва,

ЙОГО спеціалізації, складу органів

управління, їхніх функцій, характеру

внготовлюааної продукції. Вони поєднують

у собі економічний та організаційний

механізми управління якістю продукції.![]()

Запитання та завдання для самоконтролю