- •Технологічні процеси виготовлення бетонних і залізобетонних конструкцій

- •Глава 1 номенклатура збірних бетонних і залізобетонних конструкція та вимоги до них

- •Класифікація збірних конструкцій

- •Вимоги до збірних конструкцій

- •Назвіть ознаки, за якими класифікують збірні конструкції.

- •Які основні технічні вимоги висуваються до збірних залізобетонних конструкцій?

- •3., Сформулюйте визначення технологічності конструкції. Глаав 2 способи виготовлення збірних залізобетонних виробів

- •2.1. Принципи організації потокового виробництва

- •2.2. Агрегатне виробництяо

- •Конвейєрне виробництво

- •Стендове виробництво

- •Касетний спосіб виробництва

- •Назвіть основні переваги та недоліки агрегатного способу виробництва.

- •Глава з виготовлення арматури

- •Складування та збереження арматурної сталі

- •Заготовлення дротяної і стержневої арматури

- •Томатів:

- •Виготовлення плоских сіток і каркасів

- •Електродній машині:

- •Мтмк-зх 100-4:

- •Каркаси

- •Обладнання; 7 — контейнер

- •Виготовлення просторових каркасів

- •Обладнання технологічної лінії (можливі варіанти)

- •Каркаси прямокутного перерізу з поздовжньою стержне- . Вою арматурою і дротяними хомутами

- •Виготовлення закладних деталей

- •Виготовлення напружуваних арматурних елементів

- •Плоский клин; 5 —дріт

- •Рис, 3.36. Схема натягування арматурного елемента з різьбовим анкером:

- •Контроль якості арматурних елементів

- •Унае з дірчастими анкерними колодками

- •Крізь колодки;

- •Запитання та завдання для самоконтролю

- •Глава 4 підготовка та експлуатація форм і формувального оснащення

- •Технологічні особливості конструкцій форм

- •Очищення форм і оснащення

- •Приготування і нанесення мастил

- •Правмла експлуатації форм

- •Армування збірних залізобетонних конструкція

- •Встановлення ненапружених арматурних елементів

- •Армування конструкцій напруженою арматурою

- •Механічне натягання арматури

- •Напружувані стержні чи канати

- •Натягання:

- •Тривалість натягання арматури визначається швидкістю деформації напружуваної сталі, яка повинна бути не більшою ніж 20 мм/хв.

- •ГайкиЕлектротермічне натягання арматури

- •Електротермомеханїчне натягання арматури

- •Рнс. 5.17. Пересувна намотувальна машина дн-7:

- •Рис, 5,18. Схема безперервного обмотування дротом штирів при двовісному напруженні плити: і — арматурний дріт; 2 — штир

- •Дисперсне армування

- •Зовнішнє армування

- •Контроль процесу армування

- •Запитання та завдання для самоконтролю

- •Охарактеризуйте види армування залізобетонних конструкцій, які використовують у сучасному виробництві. Які з них ви вважаєте перспективними?

- •Глааа 6

- •Укладання та розподілення бетонних сумішей

- •Лнттьова технологія формування

- •Формування залізобетонних виробів пресуванням

- •Вібраційні способи формування

- •Рнс. 6.16. Залежність коефіцієнта геометрії Жг від відношення ширини форми до її висоти

- •Рис, 6.22. Пересувна віброформа:

- •Триетапного формування:

- •Вібропресування

- •Рис, 6,30. Схеми віброштампування бетонної суміші:

- •Коливаннями:

- •Формування з вакуумуванням

- •Відцентрове формування

- •Торкретування бетонної суміші

- •Контроль процесу формування

- •Глааа 7 тверднення бетону у виробах

- •Тверднення бетону в умовах паропрогрївання

- •Рис' 7л. Схеми прогрівання виробів у касетах:

- •Прогрівання бетону в газоповітряному середовищі

- •Електротеплова обробка залізобетонних виробів

- •Смуги металевих тканих сіток

- •Використання сонячної енергії для прискорення тверднення бетону

- •Контроль та регулювання процесу тверднення бетону

- •Резерви зниження енергозатрат на прискорення тверднення бетону

- •Глава 8 розпалублення виробів

- •Способи та умови негайного розпалублення виробів перед тепловою обробкою

- •Розпалублення виробів після теплояо! обробки

- •Особливості розпалублення попередньо- напружених конструкцій

- •Запитання та завдання для самоконтролю

- •Главі 9 комплектування та опоряджування вировгв

- •Види опорядження поверхонь збірних залізобетонних виробів

- •Опоряджування зовнішніх стінових панелей

- •Поверхня

- •Опоряджувальні конвейєри

- •Комплектування та опоряджування панелей внутрішніх стін та перекриттів

- •Опоряджування та комплектування об'ємних блоків

- •Ні бруси; 5—опорні металоконструкції; 5 —гумові шланги; 7 — ходова частина візка

- •Конвейсрні лінії виготовлення зовнішніх стінових панелей

- •Промислових будівель;

- •Агрегатна лінія виготовлення панелей зовнішніх стін

- •Стендове виробництво панелей зовнішніх стін

- •Тепловологісної обробки

- •Глава 11 виготовлення внутрішніх стінових панелей

- •Касетно-стендова лінія виготовлення внутрішніх стінових панелей та панелей перекриттів

- •Касетно-конвейсрне виробництво панелей внутрішніх стін та перекриттів

- •Виготовлення внутрішніх стінових панелей на вібропрокатному стані

- •Які особливості Кам’янець-Уральської касетно-конвейєрної лінії?

- •Глава 11 виготовлення плит покриттів та перекриттів

- •Ліні? виготовлення багатопорожнинних плит перекриттів

- •12*2. Виготовлення комплексних плит покриттів

- •Стендова лінія виготовлення коробчастих настилів

- •Лінія виготовлення плит облицювання каналів

- •Автоматизована лінія виготовлення тротуарної плитки

- •Глава 13 виготовлення об'ємних блоків

- •Блоків:

- •Елементів

- •Блоків:

- •Рис, 13.8, Уніфікована форма:

- •Обертова платформа

- •Виготовлення об'ємних елементів для елеваторів і блоків опорядження тунелів

- •Обробки

- •Охарактеризуйте Краснодарську технологію виготовлення об'ємних блоків.

- •Назвіть порядок виконання операцій та параметри процесу виготовлення об** ' ємних блоків на Кременчуцькому заводі обд.

- •Виготовлення конструкція каркаса вудіііль

- •) Напівконвейсрне виробництво колон 1 ригелів

- •Виготовлення ферм на коротких стендах

- •Штанги-захватн

- •Виготовлення підкранових балок на довгих пакетних стендах

- •Виготовлення центрифугованих колон кільцевого та квадратного перерізів

- •Глава 15

- •15.2. Вмготоаляння низьконапірних та напірних труб відцентровим прокатуванням

- •Виготовлення віброгідропресованих труб

- •Складання форми:

- •Формування труби;

- •Часткове розпалублення:

- •Остаточне розпалублення:

- •Виготовлення напірних труб із сталевим циліндром

- •Шару на осердя труби

- •Виготовлення центрифугованих напірних труб

- •Запитання та завдання для самоконтролю

- •Електропередач

- •Назвіть послідовність виконання операцій виготовлення центрифугованих опор у рознімних формах (агрегатна лінія).

- •Основні відомості про якість виробів та їхню стандартизацію

- •Значення надійності та якості у виробництві збірного залізобетону

- •Роль стандартизації і сертифікації у підвищенні якості продукції

- •Глава 18 організація технічного контролю Ів.1. Функції заводської лабораторії

- •Завдання відділу технічного контролю

- •Документація контролю

- •Контроль якості матеріалів для бетонів

- •Контроль якості в'яжучих матеріалів

- •Контроль якості заповнювачів

- •Глава 20 контроль якості бетону

- •20Чі, Контроль міцності бетону

- •Найбільший розмір зерен заповнювача, мм

- •Найбільший розмір зразка (ребра куба,_ сторони призми) мм

- •Контроль морозостійкості бетону

- •Перевірка водонепроникності бетону

- •Як здійснюється контроль міцності бетону?

- •Назвіть порядок операцій при визначенні морозостійкості бетону.

- •Контроль розмірів і форми виробів

- •Гранична неплощинність при ширині чи висоті виробу, мм

- •Довжина виробів, мм

- •Контроль якості лицьової поверхні виробів

- •2X4 Маркірування та паспортизація виробів

- •Як! символн та знаки наносять на готові вироби, яке значенії ліі?

- •Які методи контролю належать до статистичних?

- •Перерахуйте методи регулювання процесів.

- •Глава 21 - організація систіми управління якістю продукції

- •Економічна ефективність управління якістю продукції

- •Чим визначається рівень якості продукції?

- •В яких випадках економічний ефект від підвищення якості продукції підлягає розрахунку?

- •Термінологічний словник (розробка нДїИв ї» КйфйДрЯ технології ОіТоннкх 1 залізобетонних конструкцій КгірЙкого пшчиога університету будівництва і архітектури)

- •Властивості формувальні бетонної суміш) — свойства формованим бетВк*

- •Очрцм*і’ф**м*“форм — техиологичккмШфШтіЛштш тиТкфГсммю», оиоЙк, цементной лленхн с поверхностя форм, жяИр* )'

- •Глава 8. Виготовлення арматури

- •У двох частинах Частина 2

- •Видавництво «Вища школа»,

- •252054, Кнїв-54, вул. ГогОлІвськв, 7.

- •Рнс. 4.24. Шаблони для вимірювання розмірів форм:

Шару на осердя труби

раторами, встановленими на кожній секції осердя. Товщина внутрішнього щиру бетону 50 мм, а зовнішнього — 140 мм.

Після формування знімають віброкоиус, встановлюють зверху; герметичну кришхутІ подають пару в парові порожнини зовнішньої' форми. Режим теплової обробки ЗН-34-9+3 при температурі ізотермічного Прогрівання 80 еС.

Колр бетон набуде міцності 28 МПа, трубу розпалублюють, а ’ потім на намотуиальній установці у вертикальному положенні на ; осердя намотують дріт діаметром 5 мм із зусиллям 20...24 кН. Нижні витки приварюють до закладних деталей, а верхні прикріплюють притискними пластинами. Час намотування 2 год.

Захисний шар завтовшки 20 мм з цементно-піщаної суміші з В/Ц=0,26 наносять на трубу у вертикальному положенні механічним набризком, Безпосередньо перед нанесенням захисного шару на поверхню осердя наносять цементне молоко для поліпшення адгезії захисного шару розчину до поверхні осердя.

Твердне захисний шар у ямних камерах теплової обробки, після чого трубу подають на кантувач, де звільняють від піддона, оглядають, маркірують І консольною траверсою передають до складу готової продукції. Маса труби ЗО т.

Виготовлення центрифугованих напірних труб

Напірні труби діаметром 500... 1000 мм, розраховані на робочий тиск до 1,5 МПа (рис. 15.16), виготовляють методом пошарового центрифугування за триста дійною білоруською технологією, яка включає:

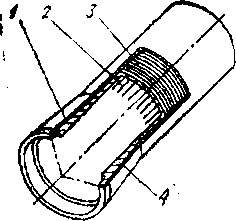

Рис.

15 ,16. Залізобетонна іШІІрна центрифугована

труба:

намотування на осердя попередньо- напружено'і спіральної арматури з високоміцного дроту;

нанесення на поверхню осердя з намотаною спіральною арматурою захисного шару дрібнозернистого бетону завтовшки 25 мм.

Виробництво напірних центрифугова.- них труб розміщується в прогоні 24Х144 м (рис. 15.17).

/—ЗОВНІШНІЙ

шар бетону; 2

— ПОІДОІЖНИ напружена арматура; 9 —

спіральна па. пружена аркатурі;

4

—

ш- лізобетонне осердя

з

напру, женою поздовжньою аркатурою

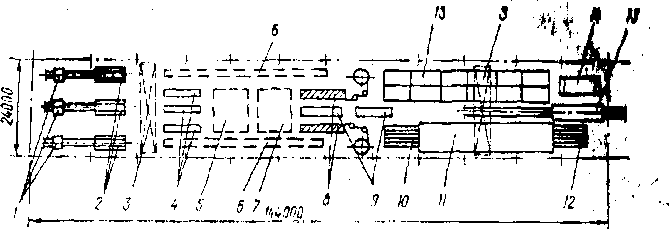

Рис.

15.17, Схема ЛІНІЇ

виробництва центрифугованих

напірних труб:

/

— стрічкові живильники; 2

— лісові

центрифуги,

я

—

мостові храни; 4

— пости напруження поздовжньої

арматури; І

~~

пости підготовки І складання форм; 6

—

пости теплової об* робки осердя; 7 —

пости розпалублення; в

— устаткування для намотування

спіральної арматури; 9

—

пости нанесення захисного шару бетону;

10

— приймальне устаткування щілинних

камер; 11

— щілинна камера теплової обробки

зовнішнього шару; 12

■—

вндавальяе устаткування; 13

—

басейн для витримування осердь у воді;

14

— пост гідровипробуваим*

труб;

15

— вивізний візок

му вставляють розтрубне кільце для відхилення поздовжньої ар" матури при переході в конусну частину труби. На кінцях форми шарнірними замками закріплюють торцеві шайби.

Складену форму подають на пост натягання поздовжньої арматури, де на її торці надягають упорні кільця. Заготовлені стержні з анкерними втулками і висадженими анкерними головками вводять у форму, пропускають з внутрішнього боку анкерного кільця крізь пази й отвори в упорних кільцях. З боку розтруба стержні заводять у паз упорного кільця, а анкерну втулку вставляють у спеціальне гніздо. Натягання арматури виконують послідовно, натягуючи діаметрально протилежні стержні тарованими ключами або одноходовим домкратом.

Підготовлену до бетонування форму подають на пасову центрифугу втулковим кінцем до стрічкового живильника. Під час обертання форми з завантажувальною швидкістю в неї завантажують бетонну суміш. Потім швидкість обертання доводять до розрахункової для ущільнення бетонної суміші. Для виготовлення напірних труб використовують бетонну суміш на цементі марки 500 з В/Ц— = 0,27 такого складу: цемент — 520 кг, пісок — 710, щебінь — 1170 кг, вода — 210 л.

Залежно від тиску, на який розрахована труба, виконують центрифугування стінки труби у 2 чи 3 шари, Під час центрифугування, яке триває в середньому 22...25 хв, відбувається часткове відтиснення води, внаслідок чого підвищуються щільність і міцність бетону.

Після центрифугування форму на спеціальному посту кантують у вертикальне положення і встановлюють у гніздо для теплової обробки. У форму з виробом впускають пару; тривалість теплової обробки при температурі ізотермічного прогрівання 80...85 °С становить 6...7 год,

Розпалублюють осердп і передають напруження арматури на бетон угоризонталь кому положенні на стенді, при цьому температура виробу 50*0» Звільнені від форми осердя подають у басейни з водою для прогрівання, де вони перебувають одну добу при температурі ВОДИ 60 С до набуття міцності не менше ніж 35 МПа.

Спірільну арматуру на осердя намотують на арматурно-намотувальній машині з електротермомеханічним способом напруження високоміцного дроту діаметром 3...5 мм. Крок намотування 24 мм, а на КІНЦЯХ труби, на ділянках 150...200 мм, крок зменшують до 12 мм. Кінці дротин закріплюють анкерними скобами.

Після намотування спіральної арматури осердя подають на пост нанесення захисного шару цементно-піщаного розчину складу Ц;П“1 :2 за масою з В/Ц=0,3...0,35, товщина якого 20...25 мм. Пристрій, який наносить розчин, працює за принципом ковзного віброштампування з використанням високочастотних вібраторів. Труба при цьому рухається поступально і обертається.

Для прискорення тверднення захисного шару труб їх ланцюговим підвісним транспортом безперервної дії подають до щілинних камер, Режим тепловологісної обробки: витримування — 2 год, підвищення температури — 2 год, Ізотермічне прогрівання при температурі 70 °С — 3 год, остигання — 1 год.

Гідравлічному випробуванню підлягають усі труби, при цьому тиск підвищується ступінчасто по 0,2 МПа, а при заданому тиску трубу витримують 10 хв.

Річний випуск продукції 25 тис. м3. Трудовитрати на 1 м3 бетону 14,8 люд.-год.