- •Технологічні процеси виготовлення бетонних і залізобетонних конструкцій

- •Глава 1 номенклатура збірних бетонних і залізобетонних конструкція та вимоги до них

- •Класифікація збірних конструкцій

- •Вимоги до збірних конструкцій

- •Назвіть ознаки, за якими класифікують збірні конструкції.

- •Які основні технічні вимоги висуваються до збірних залізобетонних конструкцій?

- •3., Сформулюйте визначення технологічності конструкції. Глаав 2 способи виготовлення збірних залізобетонних виробів

- •2.1. Принципи організації потокового виробництва

- •2.2. Агрегатне виробництяо

- •Конвейєрне виробництво

- •Стендове виробництво

- •Касетний спосіб виробництва

- •Назвіть основні переваги та недоліки агрегатного способу виробництва.

- •Глава з виготовлення арматури

- •Складування та збереження арматурної сталі

- •Заготовлення дротяної і стержневої арматури

- •Томатів:

- •Виготовлення плоских сіток і каркасів

- •Електродній машині:

- •Мтмк-зх 100-4:

- •Каркаси

- •Обладнання; 7 — контейнер

- •Виготовлення просторових каркасів

- •Обладнання технологічної лінії (можливі варіанти)

- •Каркаси прямокутного перерізу з поздовжньою стержне- . Вою арматурою і дротяними хомутами

- •Виготовлення закладних деталей

- •Виготовлення напружуваних арматурних елементів

- •Плоский клин; 5 —дріт

- •Рис, 3.36. Схема натягування арматурного елемента з різьбовим анкером:

- •Контроль якості арматурних елементів

- •Унае з дірчастими анкерними колодками

- •Крізь колодки;

- •Запитання та завдання для самоконтролю

- •Глава 4 підготовка та експлуатація форм і формувального оснащення

- •Технологічні особливості конструкцій форм

- •Очищення форм і оснащення

- •Приготування і нанесення мастил

- •Правмла експлуатації форм

- •Армування збірних залізобетонних конструкція

- •Встановлення ненапружених арматурних елементів

- •Армування конструкцій напруженою арматурою

- •Механічне натягання арматури

- •Напружувані стержні чи канати

- •Натягання:

- •Тривалість натягання арматури визначається швидкістю деформації напружуваної сталі, яка повинна бути не більшою ніж 20 мм/хв.

- •ГайкиЕлектротермічне натягання арматури

- •Електротермомеханїчне натягання арматури

- •Рнс. 5.17. Пересувна намотувальна машина дн-7:

- •Рис, 5,18. Схема безперервного обмотування дротом штирів при двовісному напруженні плити: і — арматурний дріт; 2 — штир

- •Дисперсне армування

- •Зовнішнє армування

- •Контроль процесу армування

- •Запитання та завдання для самоконтролю

- •Охарактеризуйте види армування залізобетонних конструкцій, які використовують у сучасному виробництві. Які з них ви вважаєте перспективними?

- •Глааа 6

- •Укладання та розподілення бетонних сумішей

- •Лнттьова технологія формування

- •Формування залізобетонних виробів пресуванням

- •Вібраційні способи формування

- •Рнс. 6.16. Залежність коефіцієнта геометрії Жг від відношення ширини форми до її висоти

- •Рис, 6.22. Пересувна віброформа:

- •Триетапного формування:

- •Вібропресування

- •Рис, 6,30. Схеми віброштампування бетонної суміші:

- •Коливаннями:

- •Формування з вакуумуванням

- •Відцентрове формування

- •Торкретування бетонної суміші

- •Контроль процесу формування

- •Глааа 7 тверднення бетону у виробах

- •Тверднення бетону в умовах паропрогрївання

- •Рис' 7л. Схеми прогрівання виробів у касетах:

- •Прогрівання бетону в газоповітряному середовищі

- •Електротеплова обробка залізобетонних виробів

- •Смуги металевих тканих сіток

- •Використання сонячної енергії для прискорення тверднення бетону

- •Контроль та регулювання процесу тверднення бетону

- •Резерви зниження енергозатрат на прискорення тверднення бетону

- •Глава 8 розпалублення виробів

- •Способи та умови негайного розпалублення виробів перед тепловою обробкою

- •Розпалублення виробів після теплояо! обробки

- •Особливості розпалублення попередньо- напружених конструкцій

- •Запитання та завдання для самоконтролю

- •Главі 9 комплектування та опоряджування вировгв

- •Види опорядження поверхонь збірних залізобетонних виробів

- •Опоряджування зовнішніх стінових панелей

- •Поверхня

- •Опоряджувальні конвейєри

- •Комплектування та опоряджування панелей внутрішніх стін та перекриттів

- •Опоряджування та комплектування об'ємних блоків

- •Ні бруси; 5—опорні металоконструкції; 5 —гумові шланги; 7 — ходова частина візка

- •Конвейсрні лінії виготовлення зовнішніх стінових панелей

- •Промислових будівель;

- •Агрегатна лінія виготовлення панелей зовнішніх стін

- •Стендове виробництво панелей зовнішніх стін

- •Тепловологісної обробки

- •Глава 11 виготовлення внутрішніх стінових панелей

- •Касетно-стендова лінія виготовлення внутрішніх стінових панелей та панелей перекриттів

- •Касетно-конвейсрне виробництво панелей внутрішніх стін та перекриттів

- •Виготовлення внутрішніх стінових панелей на вібропрокатному стані

- •Які особливості Кам’янець-Уральської касетно-конвейєрної лінії?

- •Глава 11 виготовлення плит покриттів та перекриттів

- •Ліні? виготовлення багатопорожнинних плит перекриттів

- •12*2. Виготовлення комплексних плит покриттів

- •Стендова лінія виготовлення коробчастих настилів

- •Лінія виготовлення плит облицювання каналів

- •Автоматизована лінія виготовлення тротуарної плитки

- •Глава 13 виготовлення об'ємних блоків

- •Блоків:

- •Елементів

- •Блоків:

- •Рис, 13.8, Уніфікована форма:

- •Обертова платформа

- •Виготовлення об'ємних елементів для елеваторів і блоків опорядження тунелів

- •Обробки

- •Охарактеризуйте Краснодарську технологію виготовлення об'ємних блоків.

- •Назвіть порядок виконання операцій та параметри процесу виготовлення об** ' ємних блоків на Кременчуцькому заводі обд.

- •Виготовлення конструкція каркаса вудіііль

- •) Напівконвейсрне виробництво колон 1 ригелів

- •Виготовлення ферм на коротких стендах

- •Штанги-захватн

- •Виготовлення підкранових балок на довгих пакетних стендах

- •Виготовлення центрифугованих колон кільцевого та квадратного перерізів

- •Глава 15

- •15.2. Вмготоаляння низьконапірних та напірних труб відцентровим прокатуванням

- •Виготовлення віброгідропресованих труб

- •Складання форми:

- •Формування труби;

- •Часткове розпалублення:

- •Остаточне розпалублення:

- •Виготовлення напірних труб із сталевим циліндром

- •Шару на осердя труби

- •Виготовлення центрифугованих напірних труб

- •Запитання та завдання для самоконтролю

- •Електропередач

- •Назвіть послідовність виконання операцій виготовлення центрифугованих опор у рознімних формах (агрегатна лінія).

- •Основні відомості про якість виробів та їхню стандартизацію

- •Значення надійності та якості у виробництві збірного залізобетону

- •Роль стандартизації і сертифікації у підвищенні якості продукції

- •Глава 18 організація технічного контролю Ів.1. Функції заводської лабораторії

- •Завдання відділу технічного контролю

- •Документація контролю

- •Контроль якості матеріалів для бетонів

- •Контроль якості в'яжучих матеріалів

- •Контроль якості заповнювачів

- •Глава 20 контроль якості бетону

- •20Чі, Контроль міцності бетону

- •Найбільший розмір зерен заповнювача, мм

- •Найбільший розмір зразка (ребра куба,_ сторони призми) мм

- •Контроль морозостійкості бетону

- •Перевірка водонепроникності бетону

- •Як здійснюється контроль міцності бетону?

- •Назвіть порядок операцій при визначенні морозостійкості бетону.

- •Контроль розмірів і форми виробів

- •Гранична неплощинність при ширині чи висоті виробу, мм

- •Довжина виробів, мм

- •Контроль якості лицьової поверхні виробів

- •2X4 Маркірування та паспортизація виробів

- •Як! символн та знаки наносять на готові вироби, яке значенії ліі?

- •Які методи контролю належать до статистичних?

- •Перерахуйте методи регулювання процесів.

- •Глава 21 - організація систіми управління якістю продукції

- •Економічна ефективність управління якістю продукції

- •Чим визначається рівень якості продукції?

- •В яких випадках економічний ефект від підвищення якості продукції підлягає розрахунку?

- •Термінологічний словник (розробка нДїИв ї» КйфйДрЯ технології ОіТоннкх 1 залізобетонних конструкцій КгірЙкого пшчиога університету будівництва і архітектури)

- •Властивості формувальні бетонної суміш) — свойства формованим бетВк*

- •Очрцм*і’ф**м*“форм — техиологичккмШфШтіЛштш тиТкфГсммю», оиоЙк, цементной лленхн с поверхностя форм, жяИр* )'

- •Глава 8. Виготовлення арматури

- •У двох частинах Частина 2

- •Видавництво «Вища школа»,

- •252054, Кнїв-54, вул. ГогОлІвськв, 7.

- •Рнс. 4.24. Шаблони для вимірювання розмірів форм:

Приготування і нанесення мастил

Бетон характеризується певною адгезією до металу та Інших матеріалів. Сила зчеплення затверділого бетону з поверхнею форм становить 0,14...0,60 кг/см2. Для зменшення зчеплення на формувальні поверхні наносять гідрофобні речовини — мастила. Вони повинні мати підвищену адгезію до матеріалу форми (для утримання на вертикальних поверхнях) і знижену до бетону (для полегшення розпалублення); виключати можливість виникнення плям і повітряних пор на поверхні виробу; не викликати корозії металу; не містити шкідливих для здоров’я людей речовин; бути безпечними у пожежному відношенні; в їхньому складі не повинно бути коштовних дефіцитних матеріалів; за консистенцією мастила мають бути придатними для нанесення їх розпилювачами або щитками на холодні та нагріті до 40 °С поверхні.

Використовувані на заводах збірного залізобетону мастила можна розподілити на три групи: водні та водно-масляні суспензії; водно-масляні та водно-мило-гасові емульсії; машинні масла, нафтопродукти та суміші з них. Крім цього, є досвід використання поверхнево-активних мастил і епоксидних емалей для покриття форм.

Суспензії — це колоїдні системи з рідкою дисперсійною та твердою дисперсною фазами. Рідкою фазою в суспензійних мастилах є вода, а твердою — тонкодисперсні частки вапна, крейди, глини, Цементу.

Вапняні, крейдяні та глиняно-шламові мастила мають невелику вартість, не складні у приготуванні, але легко розмиваються водою, руйнуються під час бетонування. Вапняні й крейдяні мастила використовують для нанесення на дерев’яні поверхні форм, вапняно-глиняні — для залізобетонних форм.

Водно-цементно-масляні суспензії досить стійкі під час формування виробів, а після теплової обробки вони перетворюються на порошкоподібний прошарок. Слід зважити на те, що процес виготовлення цих мастил важко механізувати через швидке загус- тіння їх.

Емульсії — це двофазні колоїдні системи, які складаються з малорозчинних або нерозчинних одна в одній рідин. Одна, із рідин — зовнішня — перебуває у вигляді безперервного дисперсійного середовища, друга — внутрішня — у вигляді безлічі дрібненьких крапельок. Залежно від того, яка з рідин є безперервним

б

а

о — прямих; б — зворотних

середовищем, емульсії поділяють на прямі та зворотні. Прямими, або емульсіями типу «масло у воді», вважають такі, в яких безперервною фазою є вода, а масло перебуває у вигляді, дрібненьких крапельок (рис. 4.20, а). Зворотними, або емульсіями типу «вода в маслі», вважають такі, в яких дисперсійною фазою е масло, а дисперсною— вода {рис. 4.20, б). Кількісне співвідношення між водою і маслом у системі не визначає належності до того чи Іншого типу.

Через надлишок вільної енергії в поверхневому шарі дисперсної фази емульсії здебільшого нестійкі. Одним із способів зменшення поверхневого натягу дисперсних частинок є використання поверхнево-активних речовин, до яких належать спирти, кислоти та їхні солі, що мають молекули з асиметричною будовою. Полярні групи цих речовин містяться в одній частині молекули, а неполярний вугледевоводневий залишок — в іншій. Орієнтація молекул аг емульсії відбувається за принципом «спорідненості», тобто полярні групи занурюються в полярну фазу і навпаки. Емульсійні мастила можуть мати різний склад. Допускають можливість комплексної механізації приготування їх І нанесення на поверхні форм.

Пряма водно-мило-масляна емульсія, що складається з нігролу, емульсолу, води у співвідношенні 1,0: 0,2: 5,4, придатна для змазування горизонтальних та вертикальних поверхонь у холодному стані І нагрітих до 100 °С. Але ці емульсії при приготуванні простим перемішуванням нестабільні. Тому для приготування їх. застосовують фізико-хімічні й фізичні методи впливу на компоненти. Фїзико-хімічний вплив полягає у використанні поверхнево- активних натрієвих емульгаторів, а фізичний — у вібраційній високочастотній обробці. З цією метою створено спеціальний акустичний диспергатор (рис. 4.21), в якому струмінь рідини, що витікає під тиском крізь вузьке сопло, ударяє по металевій пластині, яка починає коливатися і вібрує з частотою 18...20 кГц, Робота дислергатора грунтується на явищі кавітації під дією акустичного,»

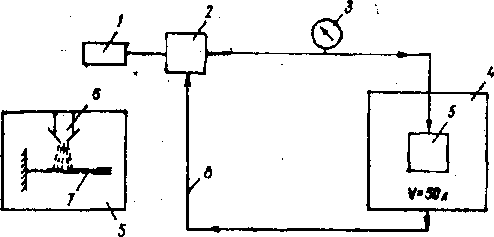

Рис.

4.21. Схема установки для приготування

прямих емульсійних мастил:

;

— електродвигун; ? — насос; 3

— манометр; 4

— бах;

5 — гідродинамічний перетворювач

(рідинний свисток); 6

— сопло; 7 — ніж; 8

— трубовід для перекачування мастил

поля, при цьому внаслідок утворення в рідині змінних зон стиску і розтягу під впливом ультразвукових коливань виникають гідравлічні удари силою 90 кН/см2, які неначе занурюють частинки однієї рідини в частинки іншої, що підвищує стійкість тонкодис- персних емульсій. Стабільність мастил,, приготовлених у такий спосіб,— 3 доби.

Серед зворотних емульсійних мастил найбільш поширені мастила ОЕ-2, до складу яких входять: емульсол марки ЕКС — 20%, насичений розчин вапна — 70%, солярове масло—10%. Емульгатором, що зумовлює стабільність мастил ОЕ-2, є кальцієві мила. Ці мастила водостійкі й рекомендуються як ефективні універсальні мастила.

Для одержання зворотних мастил ОЕ-2 слід приготувати насичений розчин Са(ОН)2 з концентрацією 0,9 г/л СаО, Схему приготування ОЕ-2 подано на рис. 4.22. У бак, обладнаний пристроєм для підігрівання, один раз на тиждень завантажують гашене вапно або вапняне тісто в кількості, яка забезпечує приготування розчину на п’ять днів роботи. Кількість вапна, завантаженого в бак, залежить від розчинності у воді Са(ОН)2 в перерахунку на СаО При температурі 60 °С і визначається за формулою

Св = 0,003С0Уп,

де С0 — розчинність у воді Са(ОН)2, г/л; V — об’єм бака для насиченого розчину, л; п — число днів запасу.

Вапно

у баці після завантаження протягом

ЗО...40 хв перемішується з гарячою

водою, потім, приблизно через 10 год,

після повного осідання нерозчиненої

частини вапна насичений вапняний розчин

можна подавати у змішувач лопатевого

типу, куди перед тим вливають із дозатора

відміряну кількість емульсолу. Після

пе~

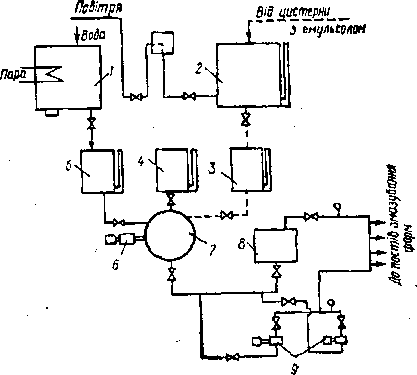

Рис.

4.22.

Схема

установки для

приготування

зворотних

емульсійних

мастил

ОЕ-2:

І

— ємність

для

приготування вапняного розчину; 2

—

проміжна ємкість

для

емульсолу:

З

— дозатор емульсолу; 4

— дозатор солярового масла; 5 — дозатор

вапняного розчину;

6

— двигун; 7 — сатуратор-змішувач; 8

— ємкість для зливання мастил; 9

~

повітряні

клапани

ремішування протягом ЗО хв емульсолу з вапняним розчином у змішувач подають солярове масло І тоді ще перемішують 2...З хв.

Готові мастила перекачують у проміжну ємкість і по трубопроводу подають до постів змазування форм.

З машинних масел та нафтопродуктів для мастил найчастіше використовують автол» солярове масло, а також веретенове І відпрацьовані масла. Застосовують також їхні суміші з гасом у співвідношенні 1 : 1 за масою.

Мастила з суміші солярового масла, солідолу і золи у співвідношенні 1,0: 0,5: 1,3 за, масою забезпечує вільне розпалублення. Під час теплової обробки виробів солярове масло майже повністю випаровується, а між бетоном і формою залишається порошкоподібний прошарок.

Використання мастил з однакових частин солярового масла, солідолу й автолу, як і мастил парафіно-гасових і стеарино-гасових складу 1 ; 3, дають хороші результати, але застосування їх обмежується високою вартістю вихідних матеріалів.

Петролатумно-гасові мастила відповідають майже всім вимогам, але вони шкідливо впливають на слизову оболонку рота і носа обслуговуючого персоналу при необережних діях. Використовуючи ці мастила, слід передбачати витяжні ковпаки над постами змазування форм.

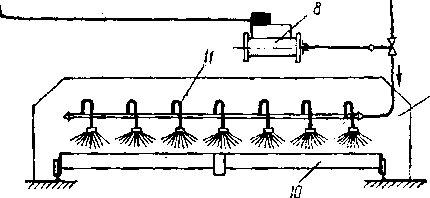

Рис.

4.23. Схема обладнання поста змазування

форм:

/—ємкість

для мастил; 2

—

електродвигун; З

— привод лопатевого вала; 4—лопатевий

вал; 5 — завантажувальний люк; 6

— насос; 7*— робочий трубопровід; 8

— пневмоциліадр; 9

— камера; 10

~ піддон; 11

— розпилювачі

Епоксидно-силіконові емалі, нанесені на формувальні поверхні металевих форм, дають можливість використовувати форму 70... 80 разів без додаткового змазування. Стінки форм перед нанесенням емалі підлягають піскоструминній обробці та обезжиренню ацетоном. Силіконову емаль наносять щіткою в один шар'завтовшки 150...200 мкм. Після 1,5...2 годин витримування при температурі

.18°С покриття витримують ще 3 год при температурі 100... 130 °С. Склад епоксидної емалі такий, вагових частин: епоксидна смола ЕД-6—100, дибутилфталат— 15, цемент марки БТЦ-500 — 80, по- ліетиленполіамін—10.

Мастила на поверхню форм наносять розпилюванням. У конвейєр- ному виробництві пости змазування обладнують розпилювачами, розміщеними в спеціальних камерах (рис. 4.23).Витрати мастил залежать від їхньої консистенції, конструкції і типу форми, способу нанесення, а також від якості поверхні форми. Товщина шару мастил повинна бути не менша ніж 2 мм.