- •Технологічні процеси виготовлення бетонних і залізобетонних конструкцій

- •Глава 1 номенклатура збірних бетонних і залізобетонних конструкція та вимоги до них

- •Класифікація збірних конструкцій

- •Вимоги до збірних конструкцій

- •Назвіть ознаки, за якими класифікують збірні конструкції.

- •Які основні технічні вимоги висуваються до збірних залізобетонних конструкцій?

- •3., Сформулюйте визначення технологічності конструкції. Глаав 2 способи виготовлення збірних залізобетонних виробів

- •2.1. Принципи організації потокового виробництва

- •2.2. Агрегатне виробництяо

- •Конвейєрне виробництво

- •Стендове виробництво

- •Касетний спосіб виробництва

- •Назвіть основні переваги та недоліки агрегатного способу виробництва.

- •Глава з виготовлення арматури

- •Складування та збереження арматурної сталі

- •Заготовлення дротяної і стержневої арматури

- •Томатів:

- •Виготовлення плоских сіток і каркасів

- •Електродній машині:

- •Мтмк-зх 100-4:

- •Каркаси

- •Обладнання; 7 — контейнер

- •Виготовлення просторових каркасів

- •Обладнання технологічної лінії (можливі варіанти)

- •Каркаси прямокутного перерізу з поздовжньою стержне- . Вою арматурою і дротяними хомутами

- •Виготовлення закладних деталей

- •Виготовлення напружуваних арматурних елементів

- •Плоский клин; 5 —дріт

- •Рис, 3.36. Схема натягування арматурного елемента з різьбовим анкером:

- •Контроль якості арматурних елементів

- •Унае з дірчастими анкерними колодками

- •Крізь колодки;

- •Запитання та завдання для самоконтролю

- •Глава 4 підготовка та експлуатація форм і формувального оснащення

- •Технологічні особливості конструкцій форм

- •Очищення форм і оснащення

- •Приготування і нанесення мастил

- •Правмла експлуатації форм

- •Армування збірних залізобетонних конструкція

- •Встановлення ненапружених арматурних елементів

- •Армування конструкцій напруженою арматурою

- •Механічне натягання арматури

- •Напружувані стержні чи канати

- •Натягання:

- •Тривалість натягання арматури визначається швидкістю деформації напружуваної сталі, яка повинна бути не більшою ніж 20 мм/хв.

- •ГайкиЕлектротермічне натягання арматури

- •Електротермомеханїчне натягання арматури

- •Рнс. 5.17. Пересувна намотувальна машина дн-7:

- •Рис, 5,18. Схема безперервного обмотування дротом штирів при двовісному напруженні плити: і — арматурний дріт; 2 — штир

- •Дисперсне армування

- •Зовнішнє армування

- •Контроль процесу армування

- •Запитання та завдання для самоконтролю

- •Охарактеризуйте види армування залізобетонних конструкцій, які використовують у сучасному виробництві. Які з них ви вважаєте перспективними?

- •Глааа 6

- •Укладання та розподілення бетонних сумішей

- •Лнттьова технологія формування

- •Формування залізобетонних виробів пресуванням

- •Вібраційні способи формування

- •Рнс. 6.16. Залежність коефіцієнта геометрії Жг від відношення ширини форми до її висоти

- •Рис, 6.22. Пересувна віброформа:

- •Триетапного формування:

- •Вібропресування

- •Рис, 6,30. Схеми віброштампування бетонної суміші:

- •Коливаннями:

- •Формування з вакуумуванням

- •Відцентрове формування

- •Торкретування бетонної суміші

- •Контроль процесу формування

- •Глааа 7 тверднення бетону у виробах

- •Тверднення бетону в умовах паропрогрївання

- •Рис' 7л. Схеми прогрівання виробів у касетах:

- •Прогрівання бетону в газоповітряному середовищі

- •Електротеплова обробка залізобетонних виробів

- •Смуги металевих тканих сіток

- •Використання сонячної енергії для прискорення тверднення бетону

- •Контроль та регулювання процесу тверднення бетону

- •Резерви зниження енергозатрат на прискорення тверднення бетону

- •Глава 8 розпалублення виробів

- •Способи та умови негайного розпалублення виробів перед тепловою обробкою

- •Розпалублення виробів після теплояо! обробки

- •Особливості розпалублення попередньо- напружених конструкцій

- •Запитання та завдання для самоконтролю

- •Главі 9 комплектування та опоряджування вировгв

- •Види опорядження поверхонь збірних залізобетонних виробів

- •Опоряджування зовнішніх стінових панелей

- •Поверхня

- •Опоряджувальні конвейєри

- •Комплектування та опоряджування панелей внутрішніх стін та перекриттів

- •Опоряджування та комплектування об'ємних блоків

- •Ні бруси; 5—опорні металоконструкції; 5 —гумові шланги; 7 — ходова частина візка

- •Конвейсрні лінії виготовлення зовнішніх стінових панелей

- •Промислових будівель;

- •Агрегатна лінія виготовлення панелей зовнішніх стін

- •Стендове виробництво панелей зовнішніх стін

- •Тепловологісної обробки

- •Глава 11 виготовлення внутрішніх стінових панелей

- •Касетно-стендова лінія виготовлення внутрішніх стінових панелей та панелей перекриттів

- •Касетно-конвейсрне виробництво панелей внутрішніх стін та перекриттів

- •Виготовлення внутрішніх стінових панелей на вібропрокатному стані

- •Які особливості Кам’янець-Уральської касетно-конвейєрної лінії?

- •Глава 11 виготовлення плит покриттів та перекриттів

- •Ліні? виготовлення багатопорожнинних плит перекриттів

- •12*2. Виготовлення комплексних плит покриттів

- •Стендова лінія виготовлення коробчастих настилів

- •Лінія виготовлення плит облицювання каналів

- •Автоматизована лінія виготовлення тротуарної плитки

- •Глава 13 виготовлення об'ємних блоків

- •Блоків:

- •Елементів

- •Блоків:

- •Рис, 13.8, Уніфікована форма:

- •Обертова платформа

- •Виготовлення об'ємних елементів для елеваторів і блоків опорядження тунелів

- •Обробки

- •Охарактеризуйте Краснодарську технологію виготовлення об'ємних блоків.

- •Назвіть порядок виконання операцій та параметри процесу виготовлення об** ' ємних блоків на Кременчуцькому заводі обд.

- •Виготовлення конструкція каркаса вудіііль

- •) Напівконвейсрне виробництво колон 1 ригелів

- •Виготовлення ферм на коротких стендах

- •Штанги-захватн

- •Виготовлення підкранових балок на довгих пакетних стендах

- •Виготовлення центрифугованих колон кільцевого та квадратного перерізів

- •Глава 15

- •15.2. Вмготоаляння низьконапірних та напірних труб відцентровим прокатуванням

- •Виготовлення віброгідропресованих труб

- •Складання форми:

- •Формування труби;

- •Часткове розпалублення:

- •Остаточне розпалублення:

- •Виготовлення напірних труб із сталевим циліндром

- •Шару на осердя труби

- •Виготовлення центрифугованих напірних труб

- •Запитання та завдання для самоконтролю

- •Електропередач

- •Назвіть послідовність виконання операцій виготовлення центрифугованих опор у рознімних формах (агрегатна лінія).

- •Основні відомості про якість виробів та їхню стандартизацію

- •Значення надійності та якості у виробництві збірного залізобетону

- •Роль стандартизації і сертифікації у підвищенні якості продукції

- •Глава 18 організація технічного контролю Ів.1. Функції заводської лабораторії

- •Завдання відділу технічного контролю

- •Документація контролю

- •Контроль якості матеріалів для бетонів

- •Контроль якості в'яжучих матеріалів

- •Контроль якості заповнювачів

- •Глава 20 контроль якості бетону

- •20Чі, Контроль міцності бетону

- •Найбільший розмір зерен заповнювача, мм

- •Найбільший розмір зразка (ребра куба,_ сторони призми) мм

- •Контроль морозостійкості бетону

- •Перевірка водонепроникності бетону

- •Як здійснюється контроль міцності бетону?

- •Назвіть порядок операцій при визначенні морозостійкості бетону.

- •Контроль розмірів і форми виробів

- •Гранична неплощинність при ширині чи висоті виробу, мм

- •Довжина виробів, мм

- •Контроль якості лицьової поверхні виробів

- •2X4 Маркірування та паспортизація виробів

- •Як! символн та знаки наносять на готові вироби, яке значенії ліі?

- •Які методи контролю належать до статистичних?

- •Перерахуйте методи регулювання процесів.

- •Глава 21 - організація систіми управління якістю продукції

- •Економічна ефективність управління якістю продукції

- •Чим визначається рівень якості продукції?

- •В яких випадках економічний ефект від підвищення якості продукції підлягає розрахунку?

- •Термінологічний словник (розробка нДїИв ї» КйфйДрЯ технології ОіТоннкх 1 залізобетонних конструкцій КгірЙкого пшчиога університету будівництва і архітектури)

- •Властивості формувальні бетонної суміш) — свойства формованим бетВк*

- •Очрцм*і’ф**м*“форм — техиологичккмШфШтіЛштш тиТкфГсммю», оиоЙк, цементной лленхн с поверхностя форм, жяИр* )'

- •Глава 8. Виготовлення арматури

- •У двох частинах Частина 2

- •Видавництво «Вища школа»,

- •252054, Кнїв-54, вул. ГогОлІвськв, 7.

- •Рнс. 4.24. Шаблони для вимірювання розмірів форм:

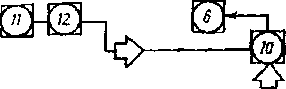

4Арматурні

елементи

Транспортно-технологічна

схема

ОпераціяОбладнання технологічної лінії (можливі варіанти)

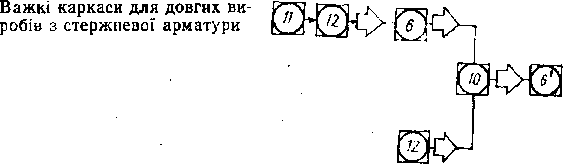

Каркаси прямокутного перерізу з поздовжньою стержне- . Вою арматурою і дротяними хомутами

— стикове зварю- 1.3.. Для операцій11—

пання; СМ-301,

СМ-502,

—

різання стерж- СМ-802; для12

Нів СМЖ-322,

СМЖ-172А

-^-дугове

зварю- 2.1.

Для операцій 11,

12

те вання саме, що і в п. 1.3; для

6

— те саме, що і в п. 1.2 або МТМК-ЗХ 100x4

Для операцій9, 10—

смж-зз

ікасів і вигнутих елементів на кондукторах-маніпуляторах з горі зонтальною поворотною платформою. Зварювання виконують під-* вісними зварювальними машинами, а закладні деталі приварюют* дуговим зварюванням*

Склад операцій технологічного процесу виготовлення просторо, вих каркасів залежить від їхніх конструктивно-технологічних влас* тивостей. У табл. 3.4 наведено транспортно-технологічні схемну процесів і варіанти можливих комплектів машин та устаткуванн для виконання їх.

Зараз в арматурних цехах заводів залізобетонних виробів відчувається дефіцит сучасного високопродуктивного обладнання дл зварювання просторових каркасів, у зв’язку з чим трудомісткість виготовлення таких арматурних елементів надто висока.

Виготовлення закладних деталей

Закладні деталі вставляють у вироби при їхньому виготовленні, і призначені вони для з’єднання збірних залізобетонних конст* рукцій під час монтажу. На 1 м3 збірних конструкцій в середньому витрачається 8 кг металевих закладних деталей, а для деяких типів колон і ригелів — 40...80 кг. Велика трудомісткість виготовлення закладних деталей зумовлює їхню високу вартість.

Для застосування в залізобетонних конструкціях рекомендують переважно уніфіковані закладні деталі: зварні з профільного прокату, зварні з гнутоштампованого листа І штамповані.

Виготовляючи закладні деталі, використовують листовий і профільний прокат, штабову сталь, анкерні стержні із сталі класі А-І, А-ІІ, А-ІИ діаметром від 10 до 40 мм.

Технологічний процес виготовлення зварних закладних детале* складається з операцій попереднього заготовлення елементів, з’єд-; нування їх зварюванням І антикорозійної обробки.

Попередня обробка І заготовлення елементів закладних деталей з прокатних профілів складається з послідовного виконання таких операцій: очищення і різання прокатного профілю та анкер них стержнів; гнуття анкерних стержнів; виштамповування в лис; товій і штабовій сталі рельєфів чи отворів; нарізання в деяких ви, падках різьби.

Заготовляючи деталі з штампованих елементів, листову стал завтовшки 5...6 мм нарізають на мірні заготовки, роблять з ни опуклості (пуклівки), пробивають отвори і вигинають. Ці операц' виконують на механізованій лінії, яка складається з п’яти пресі з максимальним зусиллям штампування 6,3 МН.

При

виготовленні зварні закладні деталі

можна з’єднува контактно-рельєфним

зварюванням, автоматичним зварювання

під флюсом, напівавтоматичним у

середовищі С02,

ванним одн

Рис.

3.22. Схеми з'єднання закладних деталей

зварюванням: иконтактно-рельєфним;

6

— під шаром флюсу; о— и середовищі СОї!

г—-гарячим осадженням; / — палева штаба

(пластина); 2—

анкерний стержень;

З

— рельєф; 4

— відбортовка

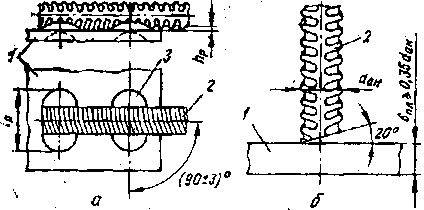

Контактно-рельєфне зварювання застосовують для з’єднування цикорних стержнів діаметром 8..,20 мм, у тому числі і відігнутими лід кутом до 30°, з пластинами внапусток (рис. 3.22, д). Рельєфи лїї плоских елементах зменшують площу контакту для одержання необхідної густини струму та питомого тиску в зоні контакту. Вині гимповують рельєфи на механічних пресах або прес-ножицях іуеііллям до 1,6 МН. Висота рельєфу /ір= (0,3...0,4) ^ая» довжина релід-фу Ір= (2,1...2,6) йіаїт, де — діаметр анкера. Зварюють елементи зварювальними машинами типу МТ з переобладнаними електродними вузлами. Продуктивність їх більша ніж 200 точок за годину. , /

Автоматичне зварювання під флюсом використовують для таврових з’єднань анкерних стержнів діаметром 8...40 мм з плески-; ми (‘лементами (рис. 3.22,6). Для надійного електричного контакту і плоским елементом торець стержня повинен мати скіс під кутом 20е1. Автомат АДФ-2001 продуктивністю 250 стиків за годину тіїбе.шсчує механізоване подавання пластин і стержнів до місця змірювання, Що дає можливість віддалити зварювальника-опера- торн від шкідливої зони і розмістити його біля пульта авто- мнпі.

Напівавтоматичне зварювання в середовищі вуглекислого газу рекомендують застосовувати при з'єднуванні елементів у тавр для виготовлення закладних деталей типу «закритий столик» (рис.

. Для цього з’єднання в плоских елементах пробивають отвори з нідбортовками, пластини з вставленим в отвір стержнем з’ед-- иукит. (рис. 3.22, е) на установках ПДПГ-500.

Ванне одноелектродне напівавтоматичне зварювання застосовують для утворення тавррвих з'єднань в закладних деталях типів «закритий столик», «відкритий столик» та інших. Ефективність цього способу полягає у зниженні маси закладних деталей за рахунок використання пластин меншої товщини. Замість співвідношення бплЛ*ан^0,55 допускається співвідношення бплЛ*ан^0,33 (де бпл — товщина пластини). Знижуються також витрати часу на виготовлення: порівняно зі зварюванням під флюсом — до 40%, а зі зварюванням в середовищі С02 — у 1,5—3 рази.

Рис.

3.23. Закладна деталь типу

^закритий

столик»

Ручним дуговим зварюванням внаслідок його великої трудомісткості користуються тільки тоді, коли неможливо застосувати інший вид зварювання.

Завершальною технологічною операцією виготовлення закладних деталей є антикорозійна обробка їх. У заводських умовах найчастіше використовують металізацію — нанесення на поверхню деталі тонкого шару цинку, алюмінію чи іншого захисного металу. Довговічність антикорозійного покриття насамперед залежить від якості підготовки поверхні: вона повинна бути сухою, чистою і

Таблиця 3.5. Характеристика процесу виготовлення закладних деталей

Арматурні

елементи

Операція

Транспортно-технологічна

схема

Обладнання технологічної лінії (можливі варіанти

)Анкерні

стержні

Деталі

з прокату

*

Закладні

деталі

екна

1

— різання;

2—

згинання;

— відбортовка

отвору;

— штампування

рельєфу;

— очищення

поверхні;

— зварювання

деталей;

— антикорозій

на

обробка

Для

операцій: / —- СМЖ-229А; СМЖ-172А, СМЖ-322;

для 2

— СМЖ-173А; для 3

— СМЖ-229А; для 4

— СМЖ-229А;

для 5

— дробоструминні апа^ рати; для 6

— АДФ-2001, МТ-1617; МТ-2517, МТ-4017>

для

7 — М.ГИ-4А, ЗМ-14, ЗМ-15, КДМ-1, КДМ-2

шорсткою. Шорсткість металевої поверхні досягається дробостру- мииною обробкою частками чавуну крупністю 0,5...2,5 мм в спеціальних металевих шафах.

Наносячи цинкове покриття, дріт Ц-1 діаметром 1...2 мм розплавляють вольтовою дугою і розпилюють у металізаторі струменем повітря під тиском 0,4...0,6 МПа. Захисне покриття наносять на обидва ббки пластини, анкерні стержні покривають на довжину 50 см від місця приварювання до пластини.

Технологічні процеси виготовлення закладних деталей різними способами різняться складом операцій і комплектом обладнання (табл. 3.5).

Заводи залізобетонних виробів використовують невелику кількість закладних деталей, тому на кожному заводі недоцільно створювати спеціалізовані лінії з високопродуктивним обладнанням. Найбільш раціональне централізоване виготовлення закладних деталей на великих заводах, а також на спеціалізованих підприємствах по виробництву арматурних елементів, що обслуговують декілька заводів залізобетонних конструкцій.