- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

Тема 6 Напрямні та настроючи елементи пристроїв

6.1 Пристрої для координування й напрямку інструмента

6.2 Класифікація спорядження та його елементів

6.3. Пристрої для виставлення різальних інструментів на заданий розмір

6.1 Пристрою для координування й напрямку інструмента

Для виконання окремих операцій механічної обробки твердість різального інструменту буває недостатньої. Для усунення пружних відтискань інструмента й додання йому певного положення в процесі обробки щодо заготівці застосовують напрямні деталі: кондукторної й напрямної втулки й копіри.

Втулки, у яких різальний інструмент направляється її робочою частиною, називають кондукторними.

Вони застосовуються при обробці отворів стандартними свердлами, зенкерами й розгорненнями. Тому отвору в кондукторних втулках виготовляються в системі вала по рухливій посадці. Оснащені кондукторними втулками пристосування для обробки отворів на верстатах свердлильної групи називають кондукторами

Напрямні втулки відрізняються від кондукторних тем, що в них різальний інструмент направляється своєю спеціально передбаченою напрямною частиною. Інструмент може мати одну, або дві напрямні частини (передню й задню). Так оформляються спеціальні зенкери й розгорнення. Звичайно напрямні втулки виконують обертовими на підшипниках ковзання або кочення.

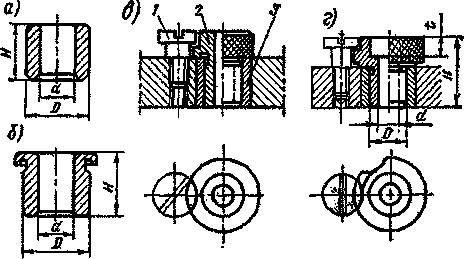

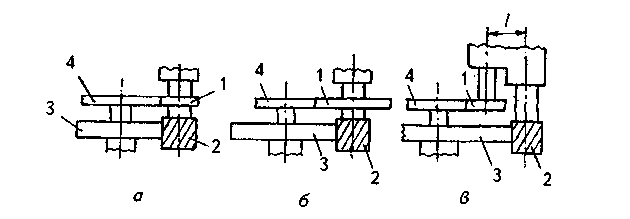

а – постійна без бурту; б – постійна з буртом; в -змінна; г – швидкозмінна.

Рисунок 6.1 . Стандартні кондукторні втулки:

Постійні втулки (Рисунок 6.1 а, б) застосовуються в кондукторах для дрібносерійного виробництва при обробці отворів одним інструментом.

Змінні втулки (Рисунок 6.1 в, г) застосовують у пристосуваннях для масового й крупносерійного виробництва.

Втулки виготовляють зі сталі В10А, В12А, 9ХС, настільки 20, сталь 20Х.

Спеціальні втулки:

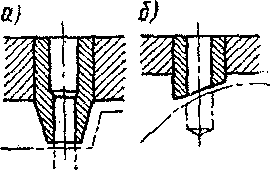

а – на уступі; б – на криволінійній поверхні.

Рисунок 6.2 Спеціальні кондукторні втулки для свердління:

Накладні свердлильні кондуктора орієнтуються по базовому отворі або контуру оброблюваної заготівлі.

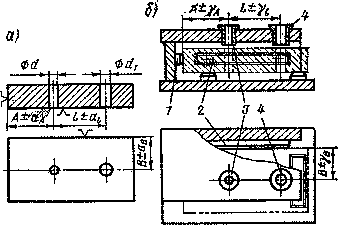

Рисунок 6.3 Схема проставляння розмірів і допусків на складальному кресленні кондуктора.

На

практиці допуски

![]() на

відстань між осями двох втулок або

призначають в 2 – 3 рази меншими відповідних

допусків

на

відстань між осями двох втулок або

призначають в 2 – 3 рази меншими відповідних

допусків

![]() на

кресленні деталі, або вибирають,

користуючись наступними рекомендаціями:

на

кресленні деталі, або вибирають,

користуючись наступними рекомендаціями:

-

у кондукторах для обробки прохідних

отворів під болти й неточні отвори під

різьблення допуски

![]() беруть

у межах від

беруть

у межах від

![]() 0,05

до

0,1

мм;

0,05

до

0,1

мм;

- у кондукторах, де потрібна обробка отворів високої точності, наприклад під підшипники валів, а також для обробки отворів багатошпиндельними головками, допуски зменшують до 0,02 мм.

Рисунок 6.4 Напрямна втулка для борштанги (схема розточувального пристосування).

На внутрішній поверхні втулки є шпонковий паз для примусового обертання втулки. Для полегшення влучення шпонки борштанги в паз втулки її виконують зі скошеними краями.

Копіри застосовуються при обробці фасонних і складнопрофільних поверхонь. Роль копірів - направляти різальний інструмент для одержання заданої траєкторії його руху щодо заготівлі. Обробку з копірами роблять на фрезерних, токарських, стругальних, шліфувальних й інших верстатах.

Деталі пристосувань для координування різального інструменту

При налогуджувальні верстата для контролю положення різального інструменту застосовують висотні й кутові установки (Рисунок 6.5).

Установи закріплюють на корпусі пристосування.

Рисунок 6.5 Висотні установи для фрез: а – висотний; б – кутовий.

а – дискової фрези по висотному установу; б – теж, по круговому; в – фасонної фрези з опуклим профілем; г- те ж, з увігнутим; 1 – установ; 2 – щуп; 3 – фреза.

Рисунок 6.6 Приклади координації фрез по установам за допомогою щупа:

Координація фрез по установам виробляється за допомогою стандартних щупів (рисунок 6.6).

Установи

виготовляються зі сталей 15 й 20 з

термообробкою до HRC55...60…60 або зі сталі

20Х с цементацією на глибину 0,8![]() 1,2 мм до HRC55...60.…60

1,2 мм до HRC55...60.…60

6.2 Класифікація спорядження та його елементів

Серед іншого технологічного спорядження можна виділити спорядження для переміщення, підвищення жорсткості різальних інструментів і заготованок, виставляння різальних інструментів на заданий розмір тощо. Спорядження для переміщення, підвищення жорсткості різальних інструментів і заготованок та розмірного налагодження різальних інструментів класифікують здебільшого за його функціональним призначенням, а також за рівнем стандартизації (стандартизоване та спеціальне), за терміном використання (стале та змінне), за верстатами, для яких призначені різальні інструменти, тощо.

Спорядження для переміщення заготованок за виконуваними ним функціями поділяють на спорядження для лінійного переміщення, повертання на заданий кут та обертання заготованок, а за конструктивними ознаками — на столи, стояки, головки тощо.

Пристрої для підвищення жорсткості та направлення різальних інструментів

Для збільшення жорсткості різальних інструментів під час оброблення заготованок застосовують спеціальні напрямні пристрої. До них належать кондукторні втулки, напрямні нерухомі та обертові втулки, копіювальні механізми тощо.

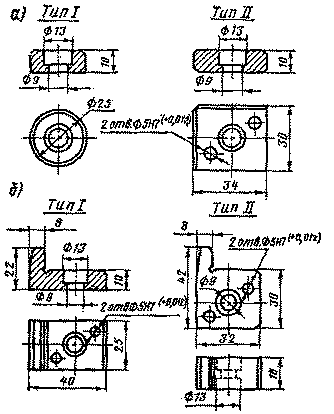

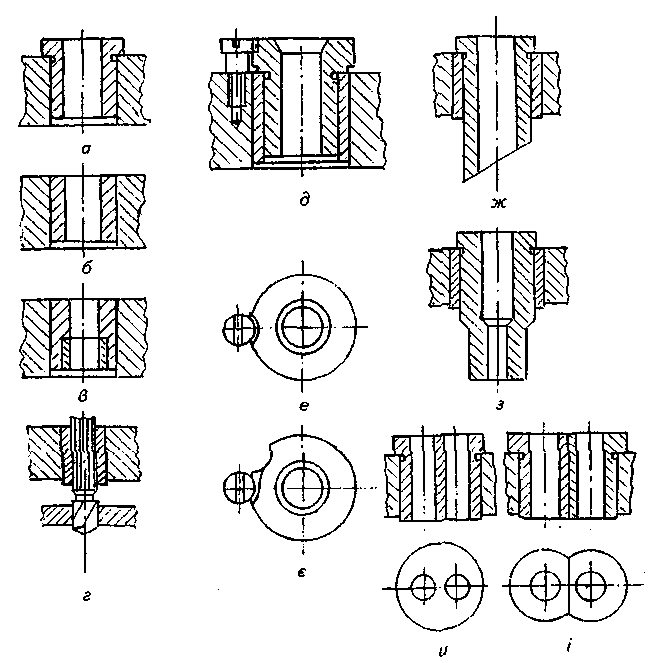

Кондукторні втулки (рисунок 6.7), конструкції та розміри яких стандартизовані, використовують для оброблення отворів на свердлильних і розточувальних верстатах. За конструкціями втулки бувають сталими (рисунок 6.7, а-г), призначеними для оброблення отворів одним різальним інструментом, змінними (рисунок 6.7,д,е,є), призначеними для оброблення отворів послідовно змінюваними різальними інструментами, а також нерухомими та обертовими. Нерухомі втулки поділяють на сталі, змінні та спеціальні.

Сталі втулки виробляють без буртика (рис.унок 6.7, б-г) і з буртиком (рисунок 6.7, а). їх здебільшого використовують у малосерійному виробництві, коли під час використання пристрою не виникає частої потреби заміни втулки, спричиненої спрацюванням її робочої поверхні.

Рисунок 6.7 Кондукторні втулки

Для зменшення часу, потрібного для заміни втулок, застосовують змінні (рисунок 6.7, е) та швидкозмінні (рисунок 6.7, с) втулки, встановлювані у пристроях за допомогою проміжних втулок (рисунок 6.7, д), що утримуються від обертання та піднімання головкою спеціального гвинта.

Швидкозмінні втулки відрізняються від змінних формою вирізу на буртику, що дає змогу знімати їх без викручування закріплювального гвинта. Для зручності буртик швидкозмінної втулки має накатану поверхню.

Спеціальні втулки застосовують тоді, коли використання стандартних втулок неможливе чи не забезпечує потрібного ефекту. На рисуноку 6.7, в, г, ж-і зображені спеціальні втулки. Втулку (рисунок 6.7, ж) використовують для свердління отворів у нахилених до його осі поверхнях, подовжену швидкозмінну втулку (рисунок 6.7, з) — для оброблення отворів у западинах заготованки, а зрізані (рисунок 6.7, 0 та подвоєні (рисунок 6.7, и) втулки для оброблення отворів, розташованих близько один від одного.

Змінні втулки здебільшого використовують у великосерійному та масовому виробництві. їх вставляють з мінімальними гарантованими проміжками у сталі втулки, що переважно запресовані у корпуси пристроїв.

Використання кондукторних втулок дає змогу обходитись без розмічування заготованок, зменшувати биття осей різальних інструментів відносно осей їх обертання, підвищувати якість оброблюваних поверхонь, точність їх форми та розмірів.

Для забезпечення стійкості проти спрацювання кондукторні втулки виготовляють з якісних сталей. Втулки для оброблення отворів діаметром до 25 мм роблять зі сталей марок У10А, У12А, 9ХС з гартуванням до твердості HRC 62...65, для отворів діаметром понад 25 мм — зі сталей 20, 20Х з подальшим цементуванням на глибину 0,8... 1,2 мм і гартуванням до цієї ж твердості [4]. Такі втулки витримують до 15 тисяч свердлінь отворів глибиною, що не перевищує їх діаметра.

За значенням середньої інтенсивності спрацювання робочих поверхонь кондукторних втулок, що залежить від режимів різання, розмірів оброблюваних отворів, матеріалів різальних інструментів, втулок і оброблюваних заготованок, стану їх поверхонь тощо, визначають термін служби заданої втулки чи кількість свердлінь, що може бути виконана за її допомогою.

Значно збільшують стійкість втулок проти спрацювання за рахунок запресовування в їхню нижню частину додаткової втулки, виготовленої з твердих стопів (рисунок 6.7, в). Підвищення довговічності роботи втулок досягають також, збільшуючи їх довжину (рисунок 6.7, г). Такі втулки переважно застосовують для направляння комбінованих інструментів (наприклад, свердла-розвертачки) та для оброблення отворів у тонкостінних заготованках. Припасуваня втулок у корпусах пристроїв та інструментів у втулках добирають з мінімальними проміжками або натягами.

Відстань від нижнього торця втулки до поверхні заготованки приймають у межах від третини до цілого діаметра оброблюваного отвору. Менші відстані беруть для свердління у крихких матеріалах (чавуні чи бронзі), а більші — у сталі та інших в'язких матеріалах. Такі розміри запобігають потраплянню стружки в отвори втулок й збільшенню їх спрацювання.

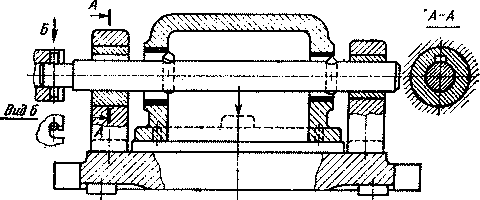

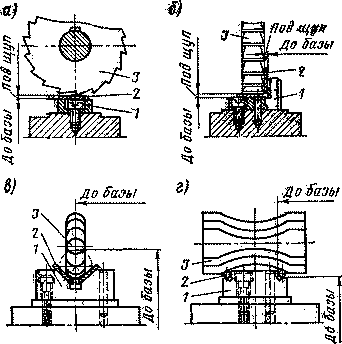

Обертові втулки застосовують для направляння розточувальних скалок, борштанг розточувальних пристроїв під час оброблення отворів великих діаметрів та з великими швидкостями різання. Обертання втулки разом з різальним інструментом значно зменшує спрацювання та збільшує строк служби. Обертова втулка (рисунок 6.8) складається з корпуса 1, втулки 8, кульок 6 та голок 4, які разом з корпусом творять подвоєну (упорно-радіальну) вальни-цю кочення. Кільця 5 і 2 утримують кульки та голки від випадання. Втулки з голчастими вальницями мають малі габарити, допускають високі швидкості різання та відрізняються значною стійкістю проти спрацювання.

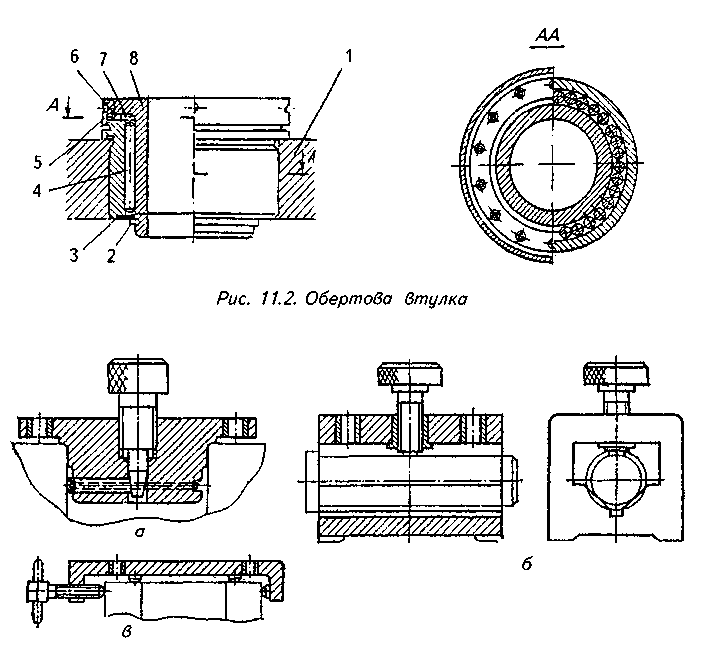

Приклади застосування втулок у накладних свердлильних кондукторах, що базуються на отвір і циліндричну зовнішню поверхню заготованки, зображені на рисунку 6.9, а і б. Такі кондуктори використовують переважно для радіально-свердлильних верстатів.

Для послідовного свердління багатьох отворів у малих заготованках з кількох боків на вертикально-свердлильних верстатах часто застосовують перекидні кондуктори (рисунок 6.9, в), які забезпечують легке переміщення та перекидання разом із заготованкою під час оброблення на столі верстата.

Риунок 6.9 Приклади застосування втулок для накладних (а, 6) і перекидного (в) кондукторів

Копіювачі — це пристрої, які застосовують для оброблення фасонних і складних за профілем поверхонь. Вони направляють різальний інструмент по заданій траєкторії його руху відносно заготованки. Використовують копіювачі на токарних, фрезерних, стругальних, шліфувальних та інших оброблювальних верстатах. Використання їх дає змогу обходитись без розмічування заготованок, ручного керування рухом різальних інструментів і заготованок під час оброблення криволінійних поверхонь, підвищує точність розмірів оброблюваних поверхонь, продуктивність праці, розширює технологічні можливості верстатів тощо.

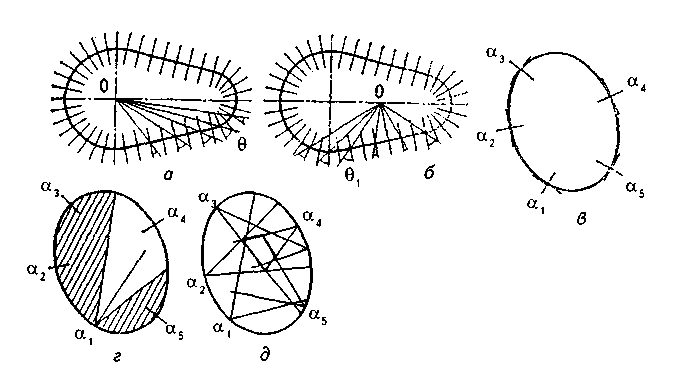

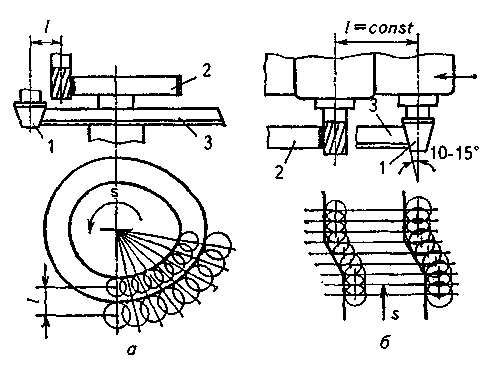

Спосіб оброблення замкненого складного контура на вертикально-фрезерному верстаті зображено на рисунок 6.10, а. Прикріплені один до одного копіювач 4 та заготованка 3 обертаються зі заданою швидкістю навколо спільної осі.

Рисунок 6.10 Фрезування замкненого профілю за допомогою копіювачів

Відстань між цією віссю та віссю обертання фрези змінюється відповідно до профілю копіювача. Для схеми (рисунок 6.11, а) діаметри ролика 1 та фрези 2 однакові, тому профіль обробленої заготованки 3 буде таким же, як і профіль копіювача 4. Для схеми (рисунок 6.11, б) діаметри ролика та фрези неоднакові, тому профіль обробленої заготованки буде еквідистантним профілю копіювача. Для схеми (рисунок 6.11, в) діаметри ролика та фрези можуть бути однаковими чи різними, а профіль обробленої заготованки буде відрізнятися від профілю копіювача залежно від відстані між осями обертання ролика та фрези.

У всіх розглянутих схемах осі ролика та фрези залишаються нерухомими, а заготованка разом з копіювачем, встановлені на шпинделі технологічного пристрою, обертаються навколо спільної осі зі сталою кутовою швидкістю. Повздовжній рух стола за допомогою електричного двигуна оброб-лювального верстата вимикають. Притискання ролика до копіювача, що служить за кулачок, з достатньою для процесу різання силою забезпечують за допомогою важок, пружини або пневмоциліндра, які переміщують стіл верстата.

Потрібний профіль копіювача визначають за наступною методикою. Спочатку викреслюють профіль заданої деталі у довільному масштабі (1:1 чи збільшеному) і добирають центр обертання заготованки таким чином, щоби кут тиснення був найменшим. На рисунок 6.11, а і б зображені два варіанти розташування центра обертання О, для яких кут тиснення, що утворюється між радіальним променем з центра обертання та нормаллю до профілю у точці перетину його променем, становить відповідно Q і Q1 Для симетричних профілів найліпше положення центра обертання збігається з центром маси контура та знаходиться на осі його симетрії. Для складних профілів центр обертання визначають за умовою отримання найменшого кута тиснення.

Знайти центр обертання деталі чи копіювача можна за допомогою пробних геометричних побудов (рисунок 6.11, а-д). Спочатку в окремих точках профілю а1, а2, а3... будують нормалі (рисунок 6.11, в), потім у обидва боки від кожної нормалі під однаковими гострими кутами до них проводять лінії (на

Рисунок 6.11. Схема визначення центра обертання копіювала

рисунок 6.11, г це зображено для точки а1). Ділянки, що знаходяться ззовні від цих ліній, штрихують. Після цього посередині контура залишається незаштрихований багатокутник (рисунок 6.11, д). Зменшуючи кут між нормалями та лініями, отримують багатокутник, який можна звести до точки, що буде шуканим центром обертання заготованки.

Зі знайденого центра обертання проводять радіальні промені (рисунок 6.12, а), на яких будують дотичні до профілю деталі кола. їх радіус має дорівнювати радіусу фрези, але не може бути більший від радіуса вигнутої ділянки профілю.

Від центрів проведених кіл відкладають відрізки l, що дорівнюють відстані між осями ролика та фрези, а в отриманих точках на радіальних променях будують дотичні кола, що мають радіус ролика. По цих колах проводять плавну огинальну криву, яка є профілем проектованого копіювача, побудованим відповідно до прийнятого масштабу.

Рисунок 6.12Схеми побудови профілів- копіювачів для оброблення з коловим (а) і лінійно-поступовим (б) подаваннями

Побудова профілю копіювача для оброблення незамкнених профілів на копіювально-фрезерних верстатах (рисунок 6.12, б) значно простіша. Замість радіальних променів перпендикулярно до напрямку подавання різального інструмента проводять паралельні лінії. Положення профілю деталі відносно них має бути таким, щоби кут тиснення був найменшим. Досягають цього обертанням профілю деталі відносно цих ліній, а потрібний профіль отримують плавним огинанням кіл, що мають радіус ролика.

Подібно будують профіль копіювача для оброблення тіл обертання на токарному верстаті.

Для компенсації зміни діаметра фрези, зумовленого її загострюванням, ролик 1 та копіювач З доцільно робити конічними (рисунок 6.12.6) з кутом нахилу 10...15°. Щоб розмір обробленої заготованки 2 залишався сталим, після загострення фрези ролик переміщують вздовж осі на потрібну відстань.

Копіювач і ролик виготовляють зі стійких проти спрацювання високо-вуглецевих чи цементованих сталей і гартують до твердості HRC 58...62.

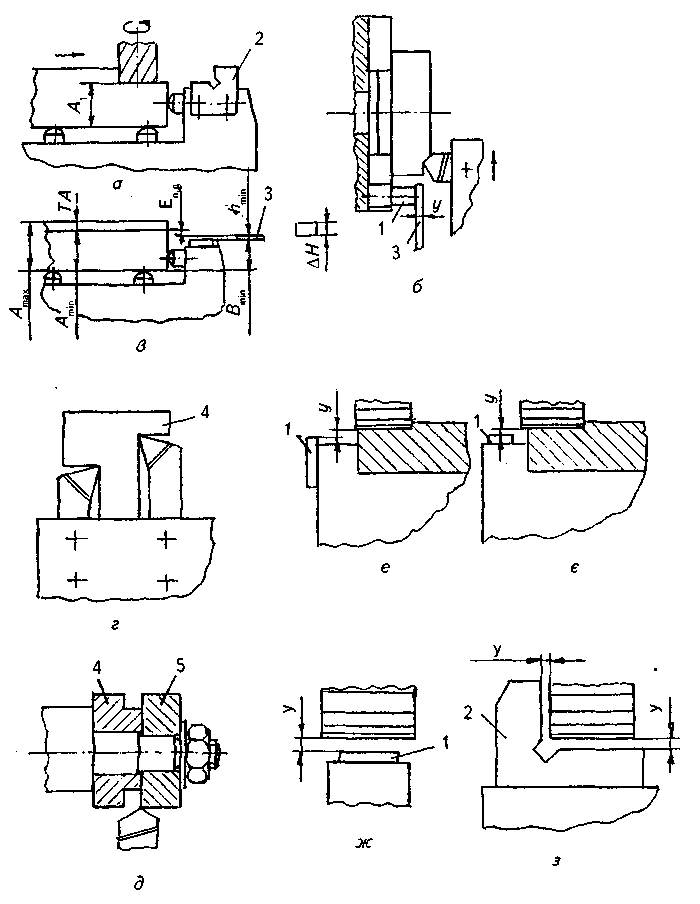

6.3. Пристрої для виставлення різальних інструментів на заданий розмір

Розмірне налагодження різальних інструментів за допомогою пробних проходів і вимірювань забирає багато часу. Для прискорення цього процесу застосовують спеціальні налагоджувальні пристрої, які дають змогу одночасно підвищити точність виставляння чи налагодження інструментів. Найпростішими з них є встановлювачі та шаблони.

Встановлювачами різальних інструментів є спеціальні пластинки, закріплені на технологічних пристроях на заданій відстані від опорних елементів, які дають змогу виставляти на задані розміри різальні інструменти під час налагодження верстатів без пробних проходів і використання вимірювальних приладів. Найчастіше їх використовують для оброблення заготованок на токарних і фрезерних верстатах. Стандартизовані встановлювачі, залежно від розмірів, на які налагоджують різальні інструменти, можуть бути лінійними та кутовими.

На технологічних пристроях їх розміщують так, щоб забезпечити до них вільний доступ різальних інструментів і щоб вони не заважали встановленню та обробленню заготованок.

Розглянемо приклади застосування кутових встановлювачів для фрезерних (рисунок 6.13, а, в, е-з) і токарних верстатів (рисунок 6.13, б, г, д). Встановлювачі 1 служать для виставляння різальних інструментів на задані лінійні, а встановлювачі 2 — на кутові розміри. З метою зменшення спрацювання робочих поверхонь встановлювачів між ними та різальними інструментами під час виставляння останніх па заданий розмір використовують розмірні щупи З (рисунок 6.13, б).

За допомогою розмірного ланцюга (рисунок 6.13, в) визначають розміри встановлювачів і щупів. Для налагоджування інструментів зі щупом найменший розмір оброблюваної поверхні

Рисунок 6.13. Приклади застосування встановлювачів і шаблонів

![]() (6.1)

(6.1)

де

Аmіn

і Вmіn—найменші

розміри оброблюваної поверхні і

встановлювана зі щупом, мм;

![]() найменший

розмір щупа, мм; Епд

— пружне деформування технологічної

системи під час оброблення, мм.

найменший

розмір щупа, мм; Епд

— пружне деформування технологічної

системи під час оброблення, мм.

Найбільший розмір оброблюваної поверхні

![]() (6.2)

(6.2)

де

![]() , —

найбільші розміри відповідної оброблюваної

поверхні, встановлювана зі щупом і

самого щупа, мм; ЕВ

—

точність (похибка) налагодження розміру

В,

мм;

ТВ

—

допуск розміру В,

мм.

, —

найбільші розміри відповідної оброблюваної

поверхні, встановлювана зі щупом і

самого щупа, мм; ЕВ

—

точність (похибка) налагодження розміру

В,

мм;

ТВ

—

допуск розміру В,

мм.

Для забезпечення заданої точності оброблення розміру А має задовольнятись умова, що

![]()

де ТА — допуск розміру А, заданий у робочому кресленні.

Підставивши

в останній вираз значення розмірів![]() отримаємо

отримаємо

![]()

Знаючи з практики, що ТВ = 0,01 ...0,02 мм; Th = 0,005 мм; ЕВ=0,03...0,04 мм, можна визначити технологічну точність оброблення розміру А як ТА > 0,045...0,065 мм.

Оброблення без щупа забезпечує дещо вищу його технологічну точність на значення допуску розміру щупа (0,005 мм).

Часто замість стало закріплених на технологічних пристроях встановлювачів (рисунок 6.13, г і д) використовують шаблони, які інколи називають габаритами. Шаблони — це плоскі чи циліндричні встановлювані для різальних інструментів, що здебільшого не прикріплені до технологічних пристроїв і можуть бути знімними та обертовими. Найчастіше їх використовують для налагодження різальних інструментів на токарних верстатах.

Розглянемо приклад встановлення двох підрізних різців за допомогою плоского шаблона 4, що може бути знімним і відкидним (рисунок 6.13, г). Під час налагоджування шаблон ставлять у робоче положення, виставляють з його допомогою різці та повертають чи зовсім знімають його з пристрою верстата. Кільце 4 (рисунок 6.13, д ) також служить за обертовий шаблон для розмірного встановлення різця. Його насаджують на оправку разом з оброблюваною заготованкою 5.

Виставляння чи налагодження різальних інструментів на заданий розмір полягає у плавному підведенні їх до зіткнення зі встановлювачами (щупами) чи шаблонами.

Виготовляють встановлювані, щупи та шаблони зі стійких проти спрацювання сталей У7А чи 20Х (з цементуванням робочих поверхонь) з гартуванням до твердості HRC 55...60.

КОНТРОЛЬНІ ПИТАННЯ

Класифікація спорядження для переміщення та налагодження різальних інструментів і заготованок.

Які є пристрої для спрямування різальних інструментів?

Конструкції та призначення кондукторних втулок.

Види спеціальних кондукторних втулок.

Призначення обертових втулок.

Що таке перекидні кондуктори?

Для чого призначені копіювачі?

Як будують профіль копіювача?

Особливості побудови профілю копіювача для копіювально-фрезерних верстатів.

Кіасифікація пристроїв для розмірного налагодження різальних інструментів.

Призначення встановлювачів і шаблонів.

Змістовний модуль 7

ПФ.Д.01.ПР.005.11

Ділильне та поворотне обладнання