- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

5.2. Класифікація та характеристика самоцентрувальних затискачів

Самоцентрувальні затискачі класифікують за їх конструктивними ознаками . За формою рухомих елементів їх поділяють на кулачкові та призматичні, а за руховим механізмом — на гвинтові, рейково-зубчасті, спірально-рейкові, клино-плунжерні, клино-кулькові, цангові, мембранні, гідро-пластмасові, комбіновані тощо.

Основними параметрами самоцентрувальних затискачів є точність центрування та сила затискання заготованки.

Г винтові

самоцентрувальні лещата

доволі

поширені у виробництві, але через

низьку точність центрування (допустима

похибка центрування становить ± 0,2

мм)

їх переважно використовують для чорнового

та напівчорно-вого

оброблення заготованок. Перевагою їх

є велика сила притискання заготованки,

а недоліком —

те,

що вони мало придатні для механізації

та автоматизації праці. Гвинтові

затискачі також відзначаються порівняно

малою швидкодією,

тому для верстатних лещат їх здебільшого

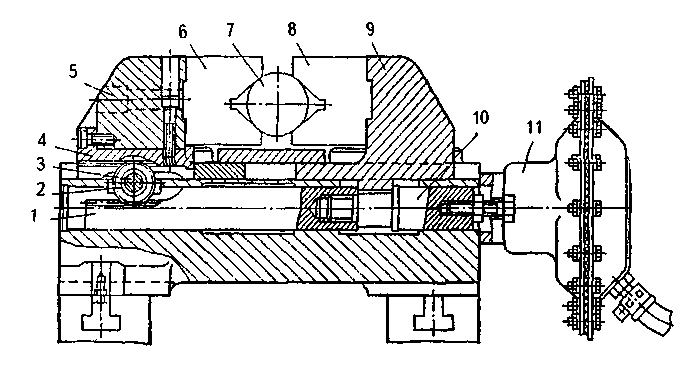

замінюють рейково-зубчастими

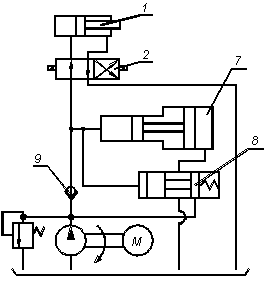

затискачами (рисунок 5.2). Рейка 4

закріплена

до повзуна 5,

а

рейка 1

—

до

штока 10

рушія

11.

Переміщаючись

вліво, шток штовхає повзун 9

у

цьому

ж напрямку, а рейка 1

повертає

зубчасте колесо 2

навколо

нерухомої осі

3,

одночасно

переміщаючи рейку 4

і

повзун 5

у

протилежному напрямку. Призми

6

і

8,

що

закріплені відповідно на обох повзунах,

центрують і затискають заготованку

7.

Недоліком

таких лещат є невелика сила затискання

заготованки

через те, що передавальне відношення

їх і=1.

винтові

самоцентрувальні лещата

доволі

поширені у виробництві, але через

низьку точність центрування (допустима

похибка центрування становить ± 0,2

мм)

їх переважно використовують для чорнового

та напівчорно-вого

оброблення заготованок. Перевагою їх

є велика сила притискання заготованки,

а недоліком —

те,

що вони мало придатні для механізації

та автоматизації праці. Гвинтові

затискачі також відзначаються порівняно

малою швидкодією,

тому для верстатних лещат їх здебільшого

замінюють рейково-зубчастими

затискачами (рисунок 5.2). Рейка 4

закріплена

до повзуна 5,

а

рейка 1

—

до

штока 10

рушія

11.

Переміщаючись

вліво, шток штовхає повзун 9

у

цьому

ж напрямку, а рейка 1

повертає

зубчасте колесо 2

навколо

нерухомої осі

3,

одночасно

переміщаючи рейку 4

і

повзун 5

у

протилежному напрямку. Призми

6

і

8,

що

закріплені відповідно на обох повзунах,

центрують і затискають заготованку

7.

Недоліком

таких лещат є невелика сила затискання

заготованки

через те, що передавальне відношення

їх і=1.

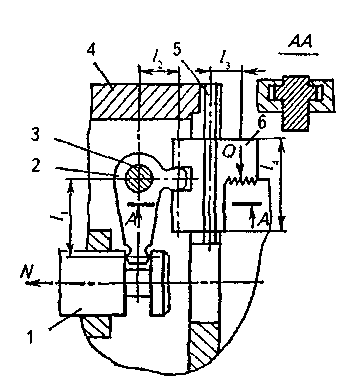

Рисунок 5.2. Самоцентрувальні верстатні лещата

Точність центрування заготованок така ж, як і гвинтових, зате швидкодія значно вища. Вони придатні для механізації та автоматизації праці. Конструкції верстатних лещат, як і ручних, стандартизовані.

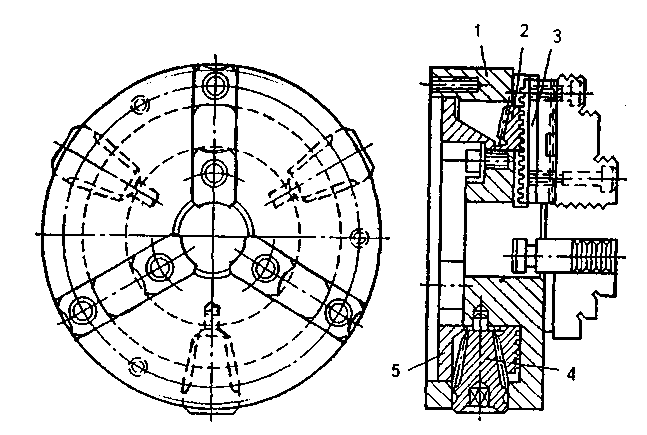

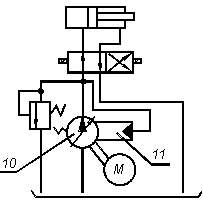

Рисунок 5.3. Токарний самоцентрувальний спірально-рейковий патрон

Спірально-рейкові затискачі широко застосовують для переміщення кулачків токарних самоцентрувальних патронів (рисунок 5.3). У корпусі 1 патрона встановлено диск 2, що має з одного боку спіральну різьбу, а з другого — конічне зубчасте колесо. Спіральною різьбою диск 2 зчеплений з рейками 3, до яких прикріплені кулачки, а конічним колесом — з трьома конічними шестернями 4, що вмонтовані у відповідні отвори корпуса патрона. Кришка 5 обмежує осьовий рух диска і запобігає забрудненню патрона. Обертання однієї з зубчастих шестерень зумовлює відповідне обертання диска, який через спіральну різьбу і рейки одночасно переміщає всі три кулачки у напрямку до центра або у протилежний бік. Кулачки патронів дають змогу центрувати заготованки як на зовнішні, так і на внутрішні поверхні. Конструкції та розміри таких патронів стандартизовані.

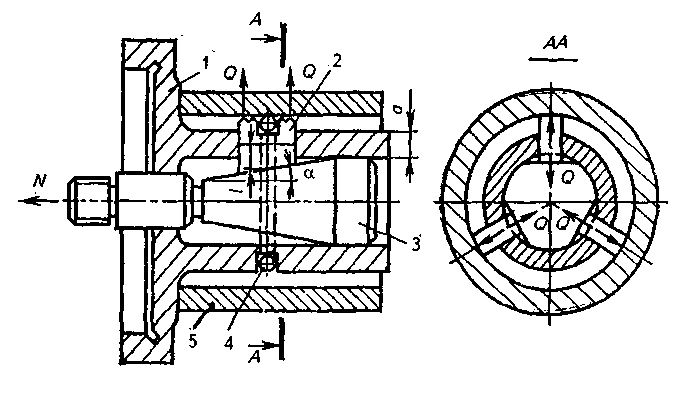

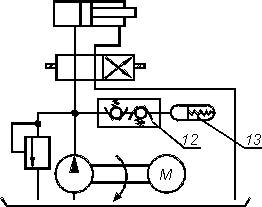

Клино-плунжерні затискачі (рисунок 5.4) переважно також використовують для токарних патронів. Три плунжери 2, що розміщені під кутом 120° один до одного, можуть рухатися у радіальних пазах корпуса 1. Переміщують плунжери за допомогою силового рушія через клин 3 з відповідними скошеними поверхнями. Рух клина вліво зумовлює розходження плунжерів у радіальних напрямках і одночасне центрування та затискання заготованки 5. Переміщення клина вправо дає змогу пружині 4 перемістити плунжери у напрямку до осі обертання патрона та відпустити заготованку. У клино-плунжерному затискачі патрона клин (спіраль гвинта) ніби плаває під дією трьох однакових радіальних сил, які спрямовані до одного центра, тому тертям між клином і плунжером можна знехтувати і силу тяги такого патрона можна визначити за формулою (6.21), прийнявши tgφ= 0. Тоді

Рисунок 5.4. Клино-плунжерний центрувальний патрон

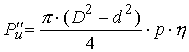

![]() (5.1)

(5.1)

де α — кут спіралі гвинта (клина), град; φ1 і φ3— кути тертя відповідно між корпусом патрона та клином і плунжера у його радіальних напрямках.

Похибка центрування для клино-плунжерних патронів становить ±(0,1...0,25) мм. Тому ці патрони переважно застосовують для чорнового оброблення заготованок. Конструкції та розміри їх стандартизовані.

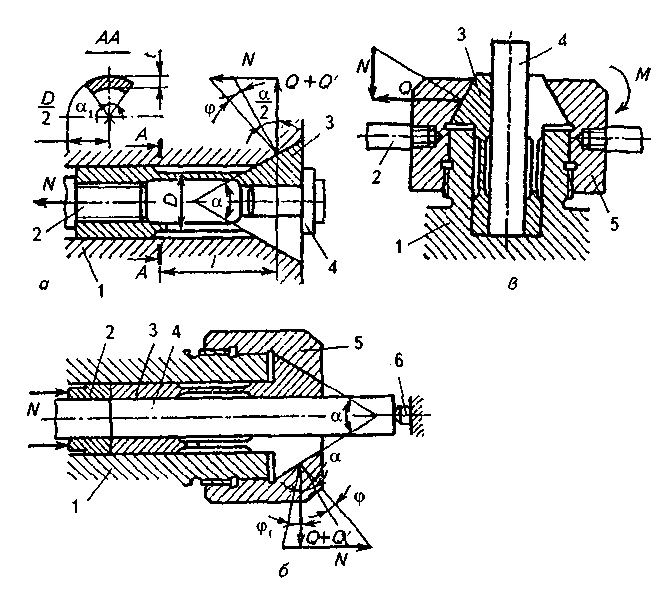

Клино-кулькові затискачі застосовують для верстатних пристроїв з базуванням заготованок як на зовнішні, так і на внутрішні циліндричні поверхні (рисунок 5.5). У корпус 1 запресоване кільце 2, з яким контактують кульки 3, утримувані сепаратором 4 та шайбою 5 обойми. Рух обойми з кульками вліво від рушія патрона зумовлює центрування та затискання заготованки 6 кульками, що спрямовані у напрямку до центра обертання патрона конічною поверхнею кільця 2. Перевагою такого патрона перед клино-плунжерним є менші втрати на тертя у напрямних для кульок і виша точність центрування за рахунок зменшення кількості передавальних ланок і точності розмірів кульок. З умови рівноваги кульки отримуємо таке співвідношення сил

![]() (5.2)

(5.2)

де φk — кут тертя кочення кульки по конічній поверхні кільця, град; φ2 і φ3 — кути тертя кульки відповідно до заготованки та сепаратора.

К лино-кулькові

затискачі забезпечують велике передавальне

відношен-

лино-кулькові

затискачі забезпечують велике передавальне

відношен-

Рисунок 5.5. Самоцентрувальний клино-кульковий патрон

ня та значну силу затискання заготованки, але можуть пошкоджувати базову поверхню заготованки, що зумовлено практично точковим контактуванням її з кульками. Тому ці затискачі застосовують переважно для чистового оброблення заготованок, де діють малі сили різання. Кут конуса кільця приймають у межах 5 ... 10°, а найменший діаметр кільця визначають з формули

![]() (5.3)

(5.3)

Довжина конуса l= l1 + l2 + l3, де l, — запас ходу, мм; l 2 = 772tgα — довжина конуса, що потрібна для забезпечення затискання будь-якої заготованки у межах допускних її розмірів, мм; l3 = Smin/2tgα — довжина конуса, що гарантує мінімальний проміжок між заготованкою та кульками під час встановлення заготованки.

Для встановлення та затискання довгих заготованок використовують дворядне розміщення роликів у одному або різних сепараторах. Такі затискачі застосовують у патронах для чистового шліфування базових отворів зубчастих коліс. Для оброблення зубчасті колеса встановлюють на базові евольвентні поверхні зубців, що забезпечує високу точність їх центрування та, як наслідок, якість коліс. Для надійного контактування кульок з евольвент-ними поверхнями за розробленою методикою визначають потрібний діаметр кульок.

Центрувальними елементами для важільних затискачів є важелі або кулачки, що переміщуються з їх допомогою. У патроні з важільно-кулачковим затискачем (рис. 7.6) кулачки 6рухаються штоком 1 пневмо- чи гідроциліндра через важелі 2, що повертаються навколо осей 3, встановлених нерухомо у корпусі 4. У кришці 5 є три радіальні пази, розміщені під кутом 120° один до одного, які служать напрямними для кулачків 6. Рух штока вліво зумовлює одночасний рух усіх кулачків у напрямку до центра та затискання ними заготованки, а рух штока вправо відпускає її. Важільні патрони забезпечують достатньо велику силу затискання, але мають малу точність центрування заготованок.

Рисунок 5.6. Важільно-кулачковий самоцентрувальний патрон

Тому їх переважно застосовують для чорнового та напівчистового оброблення заготованок.

Основні параметри самоцентрувальних затискачів з пружинними елементами

С

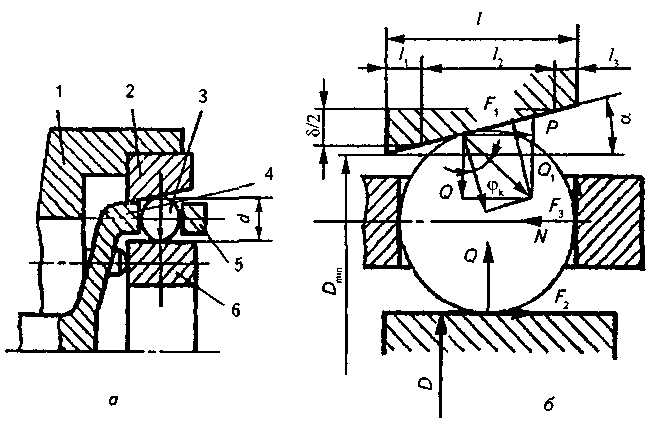

Цангові затискачі

Цанги — це розрізні (вздовж осі симетрії) пружні втулки (рисунок. 5.7), що залежно від їх конструкції (розміщення конусної поверхні) допускають встановлення та закріплення штучних і пруткових заготованок за допомогою внутрішньої або зовнішньої поверхонь різного профілю (круглих, квадратних, призматичних, шестигранних тощо).

Цанговий затискач з втяжною цангою З призначений для центрування штучних заготованок 4 за допомогою їх зовнішньої поверхні. Такі затискачі переважно застосовують для центрування та закріплення окремих заготованок. Якщо заготованка не має відповідного установного бурта (як на рисунок 5.7, а), то всередині цанги передбачають спеціальний упор. Затискачі зі штовханими цангами З (рисунок 5.7, б) здебільшого застосовують для пруткових

Рисунок 5.7. Цангові затискачі

заготованок. Для фіксування прутка 4 в осьовому напрямку служить упор 6, встановлений поза цангою.

Повздовжні прорізі перетворюють кожний пелюсток цанги у консольний брус, один з кінців якого переміщується у радіальному напрямку шляхом ковзання конічної його поверхні по відповідній нерухомій поверхні корпуса або гайки, що з'єднані з ним. Самоцентрування забезпечується одночасним деформуванням усіх пелюстків цанги. Кількість пелюстків цанги залежить від її розмірів і профілю встановлюваних заготованок. Для заготованок круглого перерізу з діаметром до ЗО мм цанга має три пелюстки, з діаметром від 30 до 80 мм — чотири, а з діаметром понад 80 мм — шість.

Для забезпечення довговічності цанги деформування її пелюстків не має перевищувати границі пружності матеріалу, з якого вона виготовлена. Виготовляють цанги з високовуглецевих (У8А, У10А, 65Г тощо) або легованих (15ХА, 12ХНЗА тощо) сталей з гартуванням їх робочих частин до твердості 55 ... 62 HRC та відпусканням неробочих частин до твердості 39 ... 40 HRC .

Точність центрування нових цанг становить 0,02 ... 0,05 мм. Установні поверхні цанг обробляють відповідно до шостого-восьмого квалітетів точності. Беручи до уваги, що під час гартування цанга може жолобитися, оброблення різанням і гартування разом з чистовим шліфуванням виконують із наявністю невеликих перемичок між пелюстками, які після оброблення вилучають за допомогою тонких шліфувальних кругів.

Сила втягування для цангового затискача без упора (рисунок 5.7, а)

![]() (5.4)

(5.4)

де Q — сила затискання заготованки, Н; Q1 — сила стискання пелюстка цанги для вибирання проміжка між її губками та заготованкою, Н; φ — кут тертя конічних поверхонь цанги та шпинделя, град. Відповідно до рисунку 5.7, а

![]()

де k— коефіцієнт запасу, М— момент (наприклад, сил різання), який передається цангою, Нмм; d — діаметр базової поверхні заготованки, мм; Р — осьова сила (наприклад, складова сили різання), що зсуває заготованку, Н; f— коефіцієнт тертя між цангою та заготованкою.

Силу Q1 знаходять, приймаючи кожний пелюсток цанги за консольно закріплений брус

![]() (5.5)

(5.5)

де Е — модуль пружності матеріалу цанги, МПа; l — довжина пелюстка від початку до середини конуса, мм; п — кількість пелюстків цанги; δ— стріла прогинання пелюстка, що дорівнює половині найбільшого діаметрального проміжку між цангою та заготованкою, мм; JM — момент інерції сектора тонкого кільця на початку пелюстка, мм4 (переріз АА на рисунку 5.7, a); Smax — найбільший проміжок між цангою та заготованкою, мм;

(5.6)

(5.6)

де d — діаметр зовнішньої поверхні пелюстка, мм; t — товщина стінки пелюстка, мм; α1—- половина кута сектора пелюстка цанги, град. Прийнявши Е = 2,2·105 МПа та позначивши δ= Smax/2, отримаємо:

для трипелюсткової цанги (α1≈ 60°)

![]() ;

;

для чотирипелюсткової цанги (α1≈ 45°)

![]()

Для цангового затискача (рисунок 5.7, б) наявне тертя між губками цанги та заготованкою. Тоді

![]() (5.7)

(5.7)

Розглянемо центрувальний затискач зі штовханою цангою 3 та внутрішнім упором, розміщеним у шпинделі 1 (рисунок 5.7, в). Заготованку 4 затискають шляхом закручування гайки 5 з внутрішньою конічною поверхнею на шпиндель, у якому міститься цанга зі зовнішньою конічною поверхнею. Для таких механізмів замість штовхальної сили визначають потрібний момент сили, прикладеної до гайки, під час затискання заготованки.

Завдання для самостійної роботи

Розрахунок цангових затискачів

Для заданих (рисунок 5.7) конструкцій цангових затискачів токарних патронів і вихідних даних згідно з табл.иці 5.1 і 5.2 визначити силу втягування (штовхання) або момент сил закручування гайки затискача.

Таблиця 5.1

Вихідні дані за номерами завдань (наприклад, за передостанньою цифрою номера залікової книжки)

Параметр |

Завдання |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

М, Н·мм |

100 |

120 |

180 |

160 |

300 |

250 |

100 |

125 |

150 |

200 |

Р, Н |

160 |

80 |

100 |

180 |

160 |

120 |

75 |

100 |

80 |

60 |

k |

1,5 |

1,8 |

1,4 |

1,6 |

2,0 |

2,2 |

2,5 |

1,5 |

1,6 |

1,8 |

f |

0,12 |

0,13 |

0,14 |

0,15 |

0,16 |

0,17 |

0,12 |

0,13 |

0,14 |

0,15 |

Φ, град |

6 |

7 |

8 |

9 |

6 |

7 |

8 |

9 |

6 |

8 |

Таблиця 5.2

Вихідні дані за номерами варіантів завдань (наприклад, за останньою цифрою номера залікової книжки)

Параметр |

Завдання |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Рис.7.7 |

а |

б |

в |

а |

б |

в |

а |

б |

в |

а |

d, мм |

16h7 |

10g7 |

20f7 |

12h8 |

16f8 |

20h7 |

25g8 |

30h7 |

36f7 |

40h7 |

d 1, мм |

24 |

16 |

28 |

18 |

25 |

30 |

35 |

40 |

48 |

52 |

t, мм |

2,0 |

1,6 |

2,5 |

1,8 |

2,2 |

2,0 |

2,8 |

3,0 |

3,5 |

4,0 |

l, мм |

50 |

40 |

60 |

45 |

55 |

65 |

70 |

75 |

85 |

100 |

n |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

Задача. За табл. 7.1 і 7.2 маємо такі вихідні дані: М= 200 Н · м; Р = 60 Н; k=1,8; f= 0,15; φ= 8°; рис. 7.7, a; d = 40 h7; d1 = 52; t= 4,0 мм; l= 100 мм; n = 4.

Розв'язання. Беручи до уваги, що заданий затискач (рисунок 5.7, а) є втяжним і не має упора, потрібну для затискання заготованки силу визначаємо за формулою як

![]() ,

де

,

де

![]()

Для чотирипелюсткової цанги маємо

![]()

![]()

Прийнявши з конструктивних міркувань найбільший проміжок між цангою та заготованкою Smax= 0,5 мм і підставивши вихідні дані, отримаємо

![]()

а потрібна сила втягування цанги

![]()

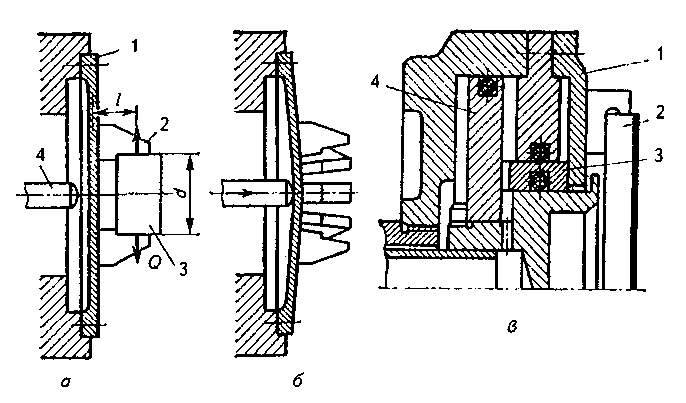

Мембранні затискачі

Мембранні затискачі застосовують для встановлення та закріплення таких заготованок, як диски, втулки, кільця тощо за допомогою як внутрішніх, так і зовнішніх поверхонь. Основною деталлю таких затискачів є пружна мембрана, що за формою може бути ріжко-, чашко- та кільцеподібною.

Мембранний патрон (рисунок 5.8, а) має круглу, закріплену до планшайби верстата мембрану 1 зі симетрично розміщеними на ній кулачками 2. Кількість кулачків залежить від розмірів мембрани, їх може бути від 6 до 12. У шпинделі розташований шток 4 пневмо- чи гідроциліндра, який, рухаючись вправо, вигинає мембрану й розкриває її кулачки (рисунок 5.8, б), звільнюючи заготованку. Рух штока вліво дає змогу за допомогою кулачків центрувати та затискати заготованку.

Виготовляють мембрани з високовуглецевих сталей (У7А, ЗОХГС, 60С2А, 65Г тощо) із гартуванням їх до твердості 40 ... 45 HRC [4].

Мембранні патрони можуть забезпечити точність центрування до 0,005 мм. Досягають такої високої точності центрування шляхом додаткового оброблення кулачків у складеному патроні.

Рисунок 5.8. Мембранні центрувально-затискні патрони

Вихідними даними для розрахунку патрона є найбільший момент різання, діаметр базової поверхні заготованки та відстань від середини кулачків до середньої площини мембрани (рис.7.8, а). З умови рівноваги окремого кулачка мембрани радіальна сила на ньому

![]() (5.8)

(5.8)

де k — коефіцієнт запасу; Мp — момент сил різання, Н·мм; п — кількість кулачків; f — коефіцієнт тертя між кулачками та заготованкою; d — діаметр заготованки, мм. Сили Q вигинають мембрану. Для великої кількості кулачків, враховуючи розміщення їх по колу радіусом d/2, вигинальний момент

![]()

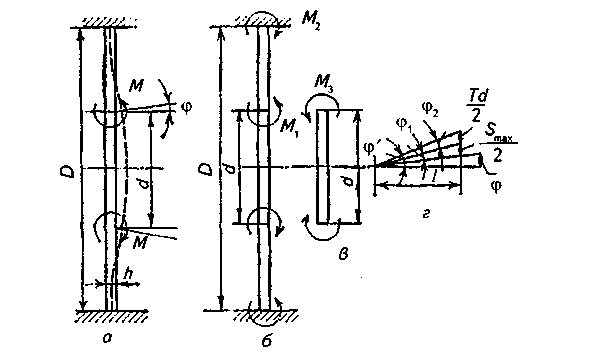

де М — момент сил, що вигинають мембрану, Н·мм; l — відстань від мембрани до середини кулачка, мм. Силу, яку потрібно прикласти до штока для розкриття кулачків з мембраною на кут ф, визначають зі схеми для розрахунку мембранного патрона (рисунок 5.9). З деякими спрощеннями маємо

(5.9)

(5.9)

д е

d1

—

зовнішній

(великий) діаметр мембрани, мм; h

—

товщина

мембрани, мм;

е

d1

—

зовнішній

(великий) діаметр мембрани, мм; h

—

товщина

мембрани, мм;

Рисунок 5.9. Схеми для розрахунку мембранного патрона

![]() (5.10)

(5.10)

φ' — кут розкриття кулачків (вигинання мембрани), град; φ — найменше значення кута розкриття кулачків (вигинання мембрани), необхідного для охоплення заготованки найменшого діаметра, яку визначають як

![]()

де Td — допуск діаметра заготованки, мм; 5 ах — найбільший проміжок між заготованкою та кулачками, мм; Е і μ — відповідне модуль пружності та коефіцієнт Пуассона для матеріалу мембрани; km — коефіцієнт моменту сил, що залежить від співвідношення d1/ d і приблизно може бути визначений за таким відношенням:

Відношення d1/ d |

1,25 |

1,50 |

1,75 |

2,00 |

2,25 |

2,50 |

2,75 |

3,00 |

km |

0,215 |

0,355 |

0,440 |

0,490 |

0,520 |

0,545 |

0,560 |

0,580 |

За значенням цієї сили розраховують найбільше напруження у матеріалі мембрани як

(5.11)

(5.11)

де σm — внутрішні напруження у мембрані, МПа; µ — коефіцієнт Пуассона; rо — радіус кола контакту штока та мембрани, мм; h — товщина мембрани, мм. Товщину мембрани приймають від 0,03 до 0,06 d1, а радіус кола контакту мембрани і штока rо від 3 до 5 мм.

Окрім суцільних застосовують також мембрани з центральним отвором діаметром dц для проходження довгих пруткових заготованок. Для таких мембран кут розкривання, визначений за формулою, множать на коефіцієнт k1, а силу на штоці, визначену за формулою , — на коефіцієнт k2, (таблиця 5.3), які визначають за табл. 7.3 залежно від значень відношень d1/dц та d1/d.

Таблиця 5.3

Значення коефіцієнтів k1 і k2

Відношення d1/dц |

Відношення d1/d |

|||||||

1,25 |

1,50 |

1,75 |

2,00 |

2,25 |

2,50 |

2,75 |

3,00 |

|

Коефіцієнт k1 |

||||||||

10 |

1,01 |

1,02 |

1,04 |

1,06 |

1,08 |

1,10 |

1,13 |

1,16 |

5 |

1,04 |

1,10 |

1,17 |

1,21 |

1,29 |

1,39 |

1,52 |

1,60 |

4 |

1,06 |

1,14 |

1,22 |

1,31 |

1,43 |

1,55 |

1,74 |

- |

3 |

1,00 |

1,24 |

1,40 |

1,53 |

1,73 |

- |

- |

- |

2,5 |

1,13 |

1,33 |

1,55 |

- |

- |

- |

- |

- |

Коефіцієнт k2 |

||||||||

10 |

0,93 |

0,92 |

0,90 |

0,89 |

0,87 |

0,86 |

0,84 |

0,83 |

5 |

0,87 |

0,84 |

0,82 |

0,80 |

0,78 |

0,75 |

0,67 |

0,60 |

4 |

0,87 |

0,83 |

0,80 |

0,79 |

0,77 |

0,74 |

0,65 |

- |

3 |

0,88 |

0,85 |

0,83 |

0,81 |

0,79 |

- |

- |

- |

2,5 |

0,92 |

0,90 |

0,88 |

- |

- |

- |

- |

- |

Найбільше напруження у матеріалі мембрани з центральним отвором знаходять за формулою

(5.12)

(5.12)

Мембранний патрон з пневматичним циліндром (дивись рисунок 5.8, в) збільшує силу затискання заготованки. Рух вправо поршня 3 разом зі втулкою 4, що закріплена до нього, зумовлює вигинання мембрани 1 і звільнення заготованки 2, а рух його вліво спричинює збільшення сили затискання заготованки, бо до пружних сил мембрани додається ще й сила поршня.

Задача. Визначити силу на штоці та напруження у матеріалі мембрани для центрувального патрона (дивись рисунок 5.8, а), що передає крутний момент сил різання М = 15000 Н · мм і має такі конструктивні розміри: d = 62,5 мм; d1 = 125 мм; l= 30 мм; h = 4 мм; кількість кулачків п - 8; допуск діаметра заготованки Тd= 0,02 мм; проміжок Smax = 0,025 мм; матеріал мембрани — сталь марки У7А.

Розв'язання. Приймемо для розрахунків, що модуль пружності матеріалу мембрани Е = 2,1 · 105 МПа; коефіцієнт Пуассона µ= 0,3; коефіцієнт тертя між заготованкою та кулачками f= 0,15 і коефіцієнт запасу k= 1,5.

Радіальну силу на кожному з кулачків визначаємо за формулою як

![]()

Момент сил, що вигинають мембрану,

![]()

Прийнявши радіус кола контакту мембрани та штока r0=3 мм і визначивши найменше значення кута розкриття кулачків за формулою як

![]()

і кута розкриття кулачків з урахуванням допуску діаметра заготованки та найбільшого проміжку між заготованкою та кулачками за як

![]()

знаходимо силу на штоці за першою формулою :

Напруження у матеріалі мембрани визначаємо за формулою як

Таке напруження значно менше за межу міцності сталі У7А 630 МПа.

Завдання для самостійної роботи Розрахунок мембранних патронів

Для заданої конструкції мембранного патрона (рисунок 5.8 і 5.9), його схеми та заданих у табл. 7.4 і 7.5 вихідних даних визначити потрібну силу на затискному штоці патрона, внутрішні напруження у матеріалі мембрани та їх допустимість.

Знайти мінімальний проміжок між кулачками мембранного патрона та заготованкою для початкового положення затискного штока патрона, призначити основне відхилення та квалітет точності розміру d для патрона у нейтральному положенні мембрани.

Таблиця 5.4

Вихідні дані за номерами завдань (наприклад, за передостанньою цифрою номера залікової книжки)

Параметр |

Завдання |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Мр, НМ |

5 |

8 |

10 |

12,5 |

16 |

20 |

25 |

32 |

40 |

35 |

n |

6 |

|

|

8 |

|

10 |

|

|

12 |

|

d3, мм |

25h6 |

32g7 |

40h6 |

50g7 |

60h6 |

80g6 |

40h7 |

50g7 |

80h7 |

50g7 |

d1, мм |

50 |

65 |

80 |

100 |

120 |

160 |

80 |

100 |

165 |

125 |

l, мм |

16 |

20 |

25 |

25 |

30 |

40 |

20 |

25 |

30 |

40 |

h, мм |

2,5 |

3,5 |

4,0 |

4,5 |

5, |

8 |

4,5 |

4,5 |

5 |

7 |

Smах, мм |

0,04 |

0,05 |

0,05 |

0,07 |

0,08 |

0,10 |

0,06 |

0,07 |

0,10 |

0,08 |

Таблиця 5.5

Вихідні дані за номерами варіантів завдань (наприклад, за останньою цифрою номера залікової книжки)

Параметр |

Варіант |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Матеріал |

65Г |

65Г |

60С2А |

60С2А |

30ХГС |

30ХГС |

У7А |

У8А |

65Г |

У7А |

Коефіцієнт запасу k |

1,5 |

1,5 |

1,8 |

1,2 |

1,6 |

1,5 |

1,4 |

1,6 |

1,4 |

1,6 |

Задача. За табл. 7.4 і 7.5 маємо такі вихідні дані: Мр = 35 Н ·м; п = 12; d3=50g7; d1 = 125; l = 40; h = 7; матеріал для мембрани — сталь марки У7А; коефіцієнт запасу k = 1,6; Smax = 0,08 мм.

Розв'язання. Згідно з сила на одному кулачку

![]()

Вигинальний для мембрани момент сил Q за формулою

![]()

Кут, на який потрібно відхиляти мембрану, визначаємо за рівнянням з урахуванням значення ер за формулою :

![]()

для d1/d= 125/50 = 2,5 згідно зі співвідношенням коефіцієнтів моменту сил та відношення d1/ d km = 0,545.

Підставивши ці значення та виконавши математичні розрахунки, отримаємо φ= 0,00000159; φ'=0,001377.

Сила, яку потрібно прикласти до штока для розкриття кулачків з мембраною на потрібний кут згідно з другою формулою, становить

![]()

Прийнявши з конструктивних міркувань радіус контакту мембрани та штока rо = 5 мм за (7.10), визначаємо найбільше напруження у мембрані

що значно менше, ніж допускне напруження 630 МПа для сталі марки У7А.

5.2 Механізація та автоматизація

Як указувалося в попередніх главах, приводи використаються в пристосуваннях із затискними пристроями першої й третьої груп. У затискних пристроях першої групи застосовуються пневматичні, гідравлічні, пневмогідравличні, механогідравличні, відцентрово-інерційні й інші приводи. У третій групі - вакуумні, магнітні, електростатичні й ін.

Пневматичний привод

Пневматичний привод складається із пневмодвигуна, повітропроводів і пневматичної апаратур різного призначення. Енергоносієм тут є стиснене повітря з тиском Р = 0,4 – 0,6 Мпа. Розрахунок на міцність елементів пневмоприводу роблять при тиску Р = 0,6 МПа, а величину зусилля, що розвиває їм, Ри при тиску Р = 0,4 Мпа.

Пневмодвигуни виконують у вигляді поршневих циліндрів і диафрагменних пневмокамер.

Поршневі двигуни (пневмоциліндри)

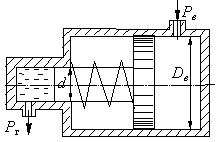

Вони підрозділяються на одинарні й здвоєні. В одинарні є один поршень, а в здвоєних - два. Вони можуть бути також однобічної й двосторонньої дії (рисунок 5.10).

Рисунок 5.10 Пневмоциліндр двосторонньої дії

1. Для пневмоциліндрів однобічної дії

![]() ;

;

![]() ;

;

![]() , (5.13)

, (5.13)

де до – характеристика пружини,

а – величина стиску.

2. Для пневмоциліндрів двосторонньої дії

![]() ,

,

![]()

, (5.14)

, (5.14)

де

![]() –

КПД

–

КПД

![]() 0,85,

0,85,

q – опір зворотної пружини.

Діафрагменні пневмокамери

Рисунок 5.11 Діафрагменні пневмокамера

1. Для пневмокамер однобічної дії

![]() . (5.15)

. (5.15)

2. Для пневмокамер двосторонньої дії

![]() (5.16)

(5.16)

Діафрагменні пневмокамери (рисунок 5.12) у силовому відношенні відрізняються від поршневих тім, що зусилля, що розвиваєме ними, змінюється в міру руху штока.

Переваги пневмокамер:

робоча камера не обробляється й набагато дешевше пневмоциліндров;

герметичні;

довговічні.

Недоліки:

малий хід поршня;

падіння зусилля по довжині ходу штока;

діаметральні розміри більше осьових.

Гідравлічний привід

Гідравлічний привід складається із силового гідравлічного циліндра, насоса, бака, трубопроводів, апаратури керування й регулювання. Гідроциліндри бувають однобічної й двосторонньої дії. Завдяки використанню більше високого тиску рідини в порівнянні із пневмоприводом при тих зусиллях, що розвивають же, має менші габарити й вагу; масло забезпечує змащення тертьових частин.

Недоліки гідроприводів:

складність гідроустановки й необхідність у додатковій площі для її розміщення;

більша вартість.

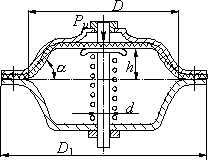

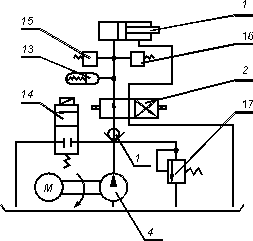

Найпростіша схема з одним насосом наведена на рисунку 5.12

Масло від насоса 4 направляється золотником керування 2 в одну з порожнин гідроциліндра 1. Коли передається до затискних елементів несамогальмуючі, масло повинне подаватися в систему під робочим тиском у плині всього часу роботи механізму затискача й майже вся витрата масла (за винятком витоків) повинен проходити через переливний клапан 3, настроєний на робочий тиск, що викликає нагрівання масла й непродуктивним витрат енергії. Тому таку схему доцільно застосовувати у випадках, коли передають до затискних елементів самогальмуючих й насос після затискача може відключатися .

Рисунок 5.12 Схема гідроприводу з одним насосом.

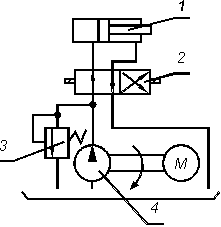

Для зменшення витрат потужності виконують привод із двома насосами:

Рисунок 5.13 Схема гідроприводу із двома насосами.

5 - низького тиску й великої продуктивності й 4 - високі тиски й мала продуктивність. При холостому ході масло надходить у циліндр 1 одночасно від обох насосів. Після замикання механізму (упору затискного елемента в деталях) тиску в системі збільшується, і напірний золотник 6 відключає насос низького тиску. Надалі буде вже працювати тільки насос високого тиску (рисунок 5.13).

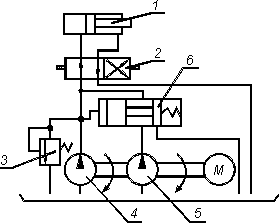

Можна виконати привод тільки з одним насосом низького тиску в сполученні з мультиплікатором 7. При підвищеннях тиску в системі спеціальний напірний золотник 8 включає мультиплікатор, що завдяки різниці площ поршня й штока-плунжера підвищує тиску в циліндрі; зворотний клапан 9 відключає частина системи з низьким тиском. Такий пристрій (рисунок 5.13) може бути використане при передачах, що самогальмуються; при несамогальмуючих передачах можна використати тільки для короткочасного затискача. У противному випадку мультиплікатор повинен був би компенсувати більші об'ємні втрати масла і його габаритні розміри при цьому сильно б зросли.

Застосовують також привод з насосом 10, (рисунок 5.14) автоматично регулююча продуктивність по тиску. При збільшенні тиску в системі циліндр керування 11 зменшують продуктивність насоса до величини, необхідної для компенсації об'ємних витоків.

Рисунок 5.14 Схема гідроприводу з одним насосом і мультиплікатором.

Можна виконати привод тільки з одним насосом високого тиску, але малої продуктивності (Рисунок 5.15) у сполученні з гідроакумуляторами 13. Тут при затискачі масло подається одночасно акумуляторам і насосам. Після затискача насос через клапанну пробку 12 поповнює акумулятор.

Рисунок 5.15 Схема гідроприводу з одним насосом.

Продуктивність насоса повинна забезпечити зарядку акумулятора за час затискача - виконання робочих операцій. Таку схему застосовують при порівняно невеликому часі затискача.

При великій тривалості виконання робочих операцій виконають більше складну схему з гідроакумулятора (рисунок 5.16). Насос 4 високі тиски й великої продуктивності подає масло через зворотний клапан 9, золотник 2 з електрокеруванням у гідроциліндр 1 і гідроакумулятор 13. коли тиск у гідросистемі досягає максимального значення, на яке настроєний запобіжний клапан 14, реле тиску 15 за допомогою золотника 14 перемикає потік масла від насоса на злив. Тоді тиск у системі підтримується акумулятором. При падінні тиску до мінімального робітника спрацьовує реле тиску 16, що перемикає золотник 14, внаслідок чого насос знову нагнітає масло в систему й заряджає акумулятор.

Рисунок 5.16 Схема гідроприводу з одним насосом і гідроакумулятором.

Рисунок 5.17 Схема гідроприводу з насосом й акумулятором.

Пневмогидропривід

Рисунок 5.18 Пневмогидропривід.

Пневмогидропривід (Рисунок 5.19) складається із силового гідравлічного циліндра й пневмогидравлічного підсилювача тиску. Підсилювачі тиску бувають двох типів: прямого й послідовного.

Принцип роботи підсилювача прямої дії заснований на безпосереднім перетворенні стисненого повітря низького тиску Рв у високий тиск рідини Рг. Відношення (Dв / dг)2 називається коефіцієнтом підсилення.

5.3 Стандарти на настоновочно-затискне обладнання

Держстандарт установлює графічне позначення опор, затискачів і настановних пристроїв, застосовуваних у технологічній документації.

При графічному позначенні необхідно керуватися наступними правилами:

- позначення рельєфу робочої поверхні наносять на позначення відповідної опори, затискача або настановного пристрою;

- позначення видів пристроїв затискачів наносять ліворуч від позначення затискачів;

- кількість крапок додатка сили затискача до виробу варто записувати праворуч від позначення затискача;

- на схемах допускається кілька позначень однойменних опор на кожному виді замінять одним з позначенням їхньої кількості;

- на схемах, що мають кілька проекцій, допускається на окремих проекціях не враховувати позначення опор, затискачів і настановних пристроїв, якщо їхнє положення однозначно визначене на одній площині;

- на схемах допускається позначення подвійного затискача

У таблиці 5.1 показані приклади нанесення позначень опор, затискачів і настановних пристроїв на схемах.

У таблиці 5.1 й 5.2 показані приклади схем установов деталей у пристосуваннях на картах технологічних процесів їхнього виготовлення.

Таблиця 5.1 Приклади нанесення позначень опор, затискачів, настановних пристроїв на схемах

Центр нерухомий |

|

Центр рифлений |

|

Центр обертовий |

|

Центр плаваючий |

|

Центр зворотний обертовий з рифленою поверхнею |

|

Патрон повідковий |

|

Люнет рухливий |

|

Люнет нерухомий |

|

Оправлення циліндрична |

|

Оправлення конічна роликова |

|

Оправлення різьбова, циліндрична із зовнішнім різьбленням |

|

Оправлення шлицевая |

|

Оправлення цангова |

|

Опора регульована зі сферичною опуклою робочою поверхнею |

|

Затискач пневматичний із циліндричною рифленою робочою поверхнею |

|

Таблиця 5.2 Приклади схем установа деталей у пристосуваннях на картах технологічних процесів

У лещатах із призматичними губками й пневматичним затискачем |

|

У кондукторі із центруванням на циліндричний палець із упором на три нерухомі плоскі опори й із застосуванням електричного пристрою подвійного затискача, що мають сферичні робітники поверхні |

|

У трехкулачковом патроні з механічним пристроєм затискача, з упором у торець, з поджимом обертовим центом і із кріпленням у рухливому люнеті |

|

Змістовний модуль 6

ПФ.Д.01.ПР.005.10

Напрямні та настроючи елементи пристроїв