- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

Тема 4 Затискні елементи пристроїв

4.1 Призначення та технічні вимоги

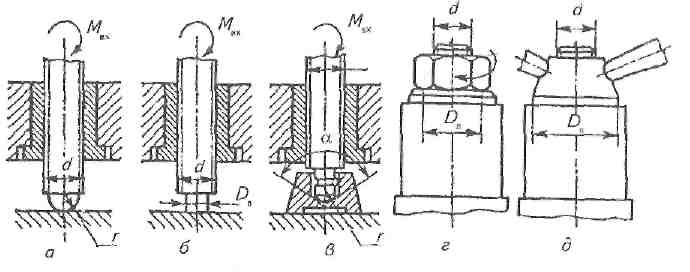

4.2 Гвинтові затискачі

4.3 Прихвати

4.4 Формули для визначення зусиль затиску

4.1 Призначення та технічні вимоги

Під час оброблення на заготованку діють сили різання, вібрації системи тощо, що зумовлюють її можливе зміщення зі заданого положення. За величиною, напрямком дії та місцем прикладення всі вони можуть бути сталими та змінними. Сила різання переважно зростає від нуля до найбільшого значення під час врізання різального інструмента та зменшується до нуля під час його виходу з зони різання. Навіть під час сталого режиму різання вона частково змінюється за амплітудою і може досягати 10% номінальної величини. Точка прикладення сили різання під час оброблення безперервно переміщується вздовж оброблюваної поверхні. Затуплення різального інструмента зумовлює відповідне збільшення сили різання. Все це спричинює її динамічний характер.

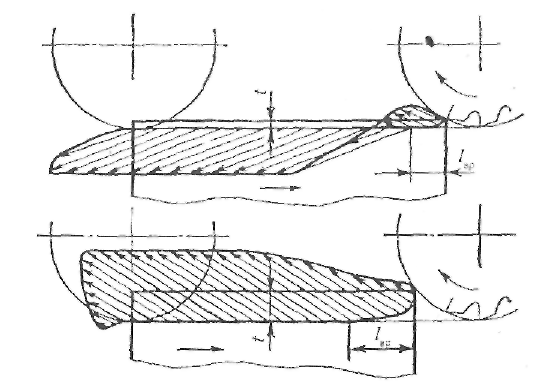

Епюра, рівнодійної сили під час фрезування зображена на рисунку 4.1. Як бачимо, для малої глибини різання заготованку притискає сила різання вниз до пристрою, а для великої глибини (більшої 2 ...2,5 мм) заготованка піднімається вверх.

Рис. 4.1. Епюра рівнодійної сили фрезування: Іbp - шлях врізання фрези;

t - глибина різання

Сила маси заготованки, відцентрові та інерційні сили діють залежно від умов оброблення. Силу маси заготованки беруть до уваги при її встановленні на вертикальні чи нахилені елементи пристроїв. Вона може суттєво змінювати умови притискання заготованки, якщо її обробляють за допомогою поворотних пристроїв. Під час оброблення маса заготованки зменшується та змінюється розміщення її центра.

Відцентрові сили зумовлені зміщенням центра маси заготованки відносно осі обертання та швидкістю її руху. їх значення може бути великим, а під час чистового оброблення навіть більшим від сили різання.

Інерційні сили виникають під час зворотно-поступальних рухів заготованки, різкого прискорення чи гальмування її руху. Силу інерції, що діє на заготованку, визначають як

![]() (4.1)

(4.1)

де Р — сила інерції, Н; а —прискорення руху заготованки, м/с2; т — маса заготованки, кг.

Зміна кутової швидкості зумовлює момент сили інерції

![]() (4.2)

(4.2)

де

М—

момент

сили інерції, кг·м;

j—

момент

інерції заготованки, кг·м/с2;

![]()

- кутове прискорення її руху, 1/с2.

Стале кутове прискорення зумовлює момент сили інерції

![]() (4.3)

(4.3)

де ω — швидкість обертання, с-1.

Інерційні сили та моменти сил для чорнового оброблення переважно значно менші, ніж сили різання, тому ними часто нехтують, але під час чистового оброблення їх значення порівняно зростають і їх слід брати до уваги, розраховуючи сили притискання заготованок.

Не закріплюють (не притискають) під час оброблення заготованки, які мають масу значно більшу, ніж сили різання.

Наведемо основні вимоги до розміщення та закріплення заготованок під час оброблення. Сили, які діють на заготованку, не мають змінювати її заданого початкового положення; деформувати чи псувати її поверхню; безпосередньо сприйматися затискними елементами; вони мають бути якомога меншими, але достатніми для забезпечення надійного заданого положення заготованки під час її оброблення; час їх дії має бути якнайменшим; для ручних робіт сила, що прикладається до ручки, не може перевищувати 150 Н.

Задовольняють ці вимоги здебільшого шляхом раціонального добору схеми базування заготованок, конструкції технологічного пристрою, місця прикладення, величини та напрямку сил притискання заготованки.

Сили затискання розраховують як під час проектування нових, так і під час використання універсальних переналагоджуваних технологічних пристроїв. Вихідними даними для їх розрахунку є дібрані схема базування, місце-прикладення, значення та напрямок дії сил, що виникають під час оброблення, та сили затискання заготованки.

Розрахунок сил затискання переважно можна звести до розв'язування задачі зі статики твердого тіла, що перебуває під дією системи зовнішніх сил. На заготованку з одного боку діють сила маси та сили, що виникають під час її оброблення, а з другого — сили затискні та сили реакції опор. Під дією всіх сил заготованка має перебувати у стані рівноваги.

Жорсткість технологічних пристроїв має бути такою, щоб запобігти можливому зміщенню заготованки зі заданого початкового положення під дією на неї всіх зовнішніх сил.

За місцем прикладення, значенням і напрямком дії сили різання є величинами змінними, змінюються залежно від часу (вхід, вихід та затуплення різального інструмента), величини припуску на оброблення різанням, фізико-механічних властивостей матеріалу заготованок тощо. Для деяких видів оброблення (стругання, довбання, точіння несуцільних поверхонь тощо) сили різання можуть змінюватися миттєво від нуля до найбільшого значення (ударні навантаження). Сили різання визначають за чинною методикою .

Для надійного закріплення заготованки силу її затискання беруть з деяким запасом, що враховує можливі зміни сили різання та всіх зовнішніх сил, які діють на неї. Коефіцієнт запасу добирають диференційовано як добуток

k=k0k1k2k3k4k5 (4.4)

де k — сумарний коефіцієнт запасу, k0 — найменший коефіцієнт запасу, переважно приймають k0=1,5; k1— коефіцієнт стану технологічної бази; для чорнових баз k1=1,2; для чистових k1= 1,0; k2— коефіцієнт стану різального інструмента; для загостреного інструмента k2= 1,0; для притупленого k2= 1,4; k3— коефіцієнт характеру навантаження; для рівномірного навантаження k3=1,0; для оброблення з ударними навантаженнями k2= 1,2; k4— коефіцієнт стабільності силового рушія; для ручного рушія k4=1,3; для механізованого k4= 1,0; k5— коефіцієнт надійності опор; для встановлення на опори із гарантованою поверхнею контакту k5= 1,0; для опор з невизначеною поверхнею контакту k5= 1,5.

Задача. Визначити коефіцієнт запасу для операції чорнового та чистового фрезування плоскої поверхні заготованки торцевою фрезою, що встановлена за допомогою опорних планок і закріплена у технологічному пристрої з пневмогідравлічним затискачем так, що сила різання може відірвати її від опор, для умов серійного виробництва.

Розв'язування. Беручи до уваги рекомендації, викладені вище, маємо k0= 1,5; k1=1,2 (операція чорнового оброблення); k2= 1,4 (у серійному виробництві різальний інструмент перед його загостренням переважно є затупленим); k3=1,0 (приймаємо, що фрезована поверхня є гладкою, тому навантаження на різальний інструмент буде рівномірним); k4 = 1,0 (силовий рушій механізований); k4=1,0 (плоскі поверхні опорних пластин є надійними та мають визначену поверхню контакту).

Підставивши прийняті значення коефіцієнтів у формулу , отримаємо

k=k0k1k2k3k4k5=1,5·1,2·1,4·1,0·1,0·1,0=2,52

Якщо заготованка буде піддаватись Чистовому фрезуванню у цих же умовах і у такому ж технологічному пристрої, то значення коефіцієнта k1= 1,0, а коефіцієнт стану різального інструмента можна інтерполювати до k2= 1,2.

Тоді коефіцієнт запасу для операції чистового фрезування поверхні за-готованки за цією ж формулою

k=k0k1k2k3k4k5=1,5·1,0·1,2·1,0·1,0·1,0=1,80

Масу заготованки та її можливі зміни враховують тільки при використанні вертикальних і нахилених установчих елементів, а також поворотних і перекидних пристроїв.

Відцентрові та інерційні сили, а також сили тертя беруть до уваги тільки тоді, коли вони мають великі значення порівняно з силами різання.

Для забезпечення ефективності затискачів під час конструювання пристроїв значну увагу приділяють використанню упорів для закріплення заготованки, що приймають на себе дію основних сил, місцю прикладення та напрямку дії сили затискання заготованки.

У пори

застосовують, по-перше, якщо під час

оброблення сила різання, що має велике

значення, спрямована вздовж чи паралельно

до поверхонь установник елементів.

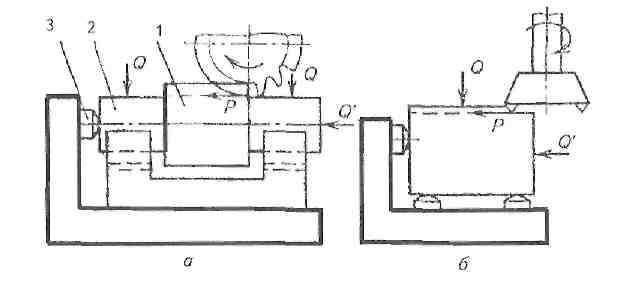

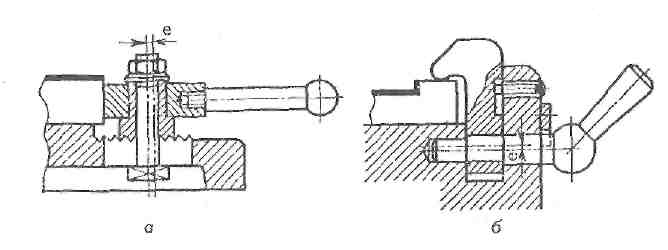

Наприклад, на рисуноку 4.2,

а

зображена

схема закріплення східчастого вала у

технологічному пристрої з установними

призмами.

пори

застосовують, по-перше, якщо під час

оброблення сила різання, що має велике

значення, спрямована вздовж чи паралельно

до поверхонь установник елементів.

Наприклад, на рисуноку 4.2,

а

зображена

схема закріплення східчастого вала у

технологічному пристрої з установними

призмами.

Рисунок 4.2. Схеми технологічних пристроїв з використанням упорів

Сила різання під час фрезування паза спрямована паралельно до уста-новних поверхонь призм. Без осьового упора затримування заготованки під час різання вимагає великої сили її затискання, що може зумовити пошкодження поверхні у місцях прикладення сил. Використання осьового упора, що приймає на себе дію сили різання, дає змогу значно зменшити силу затискання Q або замінити її силою, що прикладена до торцевої поверхні заготованки Q.

По-друге, упори застосовують, якщо при обробленні заготованки відсутня поверхня, до якої можна прикласти силу її затискання. Наприклад, на рисуноку 4.2, б зображена схема закріплення призматичної заготованки у технологічному пристрої для фрезування верхньої поверхні. Прикладення сили затискання заготованки зверху недопустиме, оскільки вся її поверхня підлягає обробленню. Застосування упора дає змогу дібрати інший напрямок і місце прикладення сили затискання Q' та значно зменшити її значення.

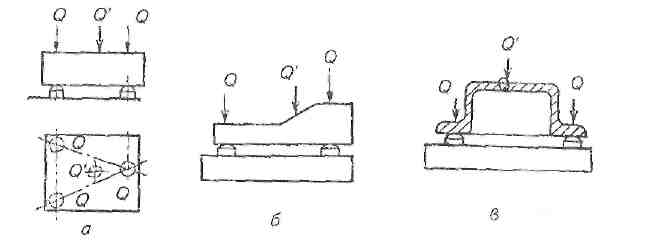

Місце прикладення сил притискання заготованки має бути таким, щоб не спотворювати її форму. На рис. 5.3 зображені приклади правильного та неправильного добору місця прикладення сили притискання заготованок. Неправильно дібране місце прикладення сили Q' (рисунок 4.3, а) навіть за незначного її значення може спричиняти недопустиме деформування заготованок.

Беручи до уваги сказане, молена дати такі рекомендації для проектування затискачів:

сила затискання має бути спрямована перпендикулярно до поверхні установних елементів;

у разі базування заготованки на кілька поверхонь силу затискання прикладають до елемента, який має найбільшу поверхню контакту із нею;

напрямок сили затискання має збігатися з напрямками сил різання та маси заготованки;

якомога ширше слід застосовувати упори, що значно зменшують потрібні сили затискання заготованок;

сила затискання не має повертати чи зсувати заготованку відносно установних елементів;

під час затискання не повинна спотворюватись форма заготованки;

місце прикладення сили затискання заготованки має бути якомога ближче до поверхні оброблення.

Якщо не вдається дотриматися усіх перелічених рекомендацій, знаходять оптимальне рішення.

Рисунок 4.3. Добір місця прикладення сили затискання заготованки: Q -правильно, Q' - неправильно

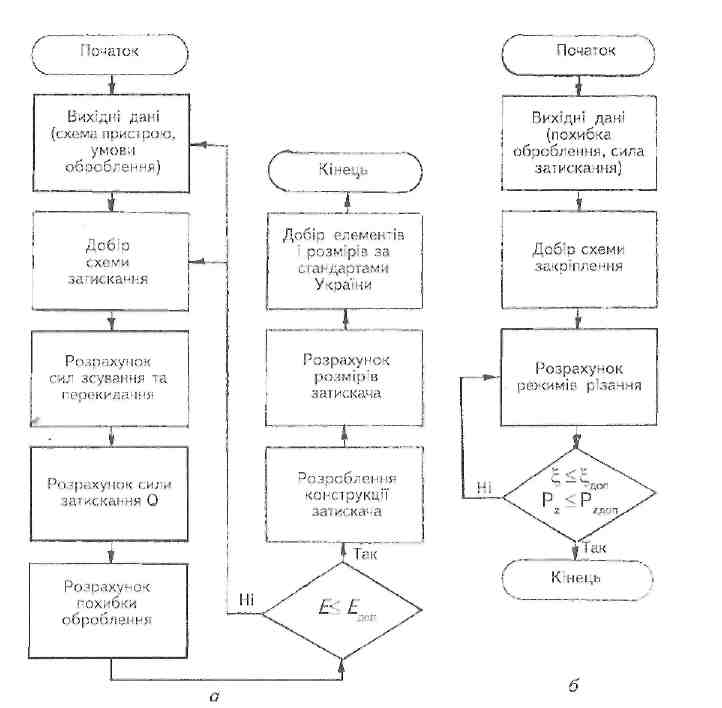

Рис. 4.4. Алгоритми розрахунку сили затискання заготованки для прямої (а) та оберненої (б) задач

Розраховуючи значення сили затискання заготованки, беруть до уваги не тільки умови забезпечення надійного та ефективного закріплення, але й задану точність її оброблення. Іноді розв'язують обернену задачу —задавшись силою затискання заготованки, знаходять допустимі умови її оброблення (режими різання, кількість технологічних переходів, проходів тощо). Приблизні алгоритми розрахунку сил затискання для прямої та оберненої задач зображені на рисунку 44.

Під час розрахунку сил затискання обов'язково враховують пружність затискача. Затискачі, застосовувані у технологічних пристроях, поділяють на два типи. До затискачів першого типу належать самогальмівиі механізми (гвинтові, клинові, ексцентрикові тощо) незалежно від рушія (ручного, пневматичного, гідравлічного, комбінованого тощо). Якщо до їх вхідного елемента прикласти додаткову силу, то значення пружної деформації у напрямку прикладеної сили лінійно збільшується і прямо пропорційне їй.

До другого типу затискачів належать пневматичні, гідравлічні та пневмогідравлічні затискачі прямої дії. Значення відтискання затискного елемента спочатку збільшується лінійно через пружне деформування ланок затискача на малу відстань, а потім, досягнувши певного значення, дуже зростає. Якщо до затискного елемента цих затискачів прикласти зростаючу силу, то він не зрушить з місця, доки прикладена сила не перевищить силу протидії (наприклад, дію стисненого повітря на поршень).

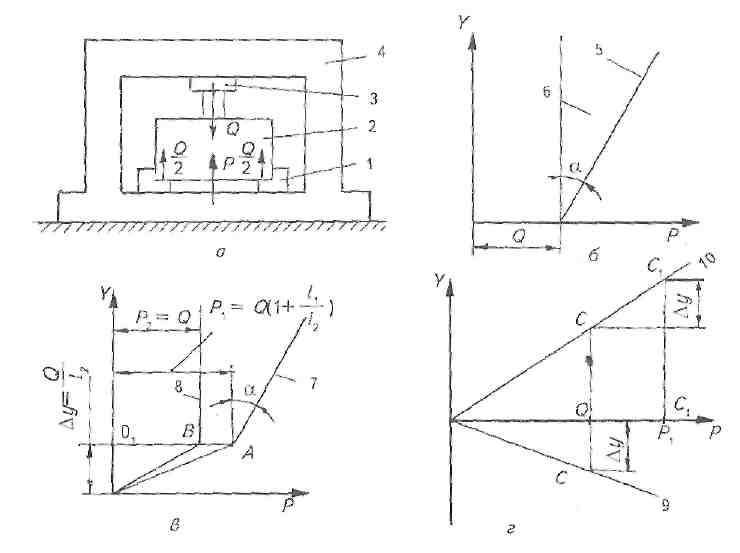

Для затискача (рисунок 4.5, а) можна допустити, що сила затискання Q сприймається всіма ланками технологічного пристрою (устаиовним елементом і, заготованкою 2, затискачем 3 та корпусом пристрою 4). Якщо сила оброблення Р направлена проти сили затискання Q, то залежність зміщення заготованки під дією сили оброблення зумовлюється тільки пружною характеристикою пристрою. На рис. 5.5, б прямі 5 і б ілюструють зміщення заготованки при використанні затискачів обох типів за умови, що всі ланки системи, окрім затискного елемента, абсолютно жорсткі. Якщо вони мають характеристику першого типу, то під дією сили Р їх пружні деформації перерозподіляться, а відповідне переміщення заготованки буде, як на рисунку 4.5, в.

Рисунок 4.5. Пружні характеристики затискачів

Відрізок Δу відповідає повному пружному відновленню попередньо здеформованих ланок системи, зв'язаних з установними елементами. Подальше збільшення сили Р зумовлює відрив заготованки від установних елементів. Порівнюючи характеристики 7 і 8, доходимо висновку, що для однакових пружних властивостей системи цей момент настає швидше у пристрої, що обладнаний затискачем другого типу. .

Силу Р1 у момент відривання заготованки від опор пристрою для затискача першого типу можна знайти зі схем, зображених на рисунку 4.5, г, де по осі абсцис відкладені сили, а по осі ординат — переміщення затискного елемента. Лінія 9 ілюструє залежність між цими величинами для затискача, а лінія 10 — для системи установних елементів. Тангенси кутів нахилу цих прямих до осі абсцис становлять відповідно 1/J1 і 1/J2, де J1 і J2 — жорсткості відповідно затискних і установних елементів.

Стан цієї системи за наявності сили затискання Q характеризується вертикальною лінією С— С, а стан її у момент відривання заготованки від опор — лінією С — Су Зміщення заготованки, що відповідає повному пружному відновленню системи установних елементів, на яку зростає пружна деформація затискача,

![]() (4.15)

(4.15)

З

рисунка видно, що

![]() .

Підставивши значення Δу

(5.5),

отримаємо

.

Підставивши значення Δу

(5.5),

отримаємо

![]() (4.16)

(4.16)

Сила Р1 характеризується відрізком О1А (рисунок 4.5, в). Для затискача другого типу у момент, коли заготованка відривається від опор пристрою, сила .Р, дорівнює силі затискання Q. На рис. 5.5, в сила Р2 характеризується відрізком 01В. З виразу (22) видно, що

![]() (4.17)

(4.17)

Сила затискання заготованки залежить від прийнятої схеми її встановлення. Розглянемо найпоширеніші способи встановлення заготованок і застосовувані затискачі.

Затискачі, що запобігають зсуву заготованки під дією сили її оброблення

Схеми встановлення заготованок здебільшого добирають за таких умов, щоб заготованка займала стійке положення ще до моменту прикладення сили її притискання, під час закріплення не порушувалось її початкове положення, а сила оброблення не зсувала її з заданого початкового положення. Першу з цих вимог забезпечують правильним розміщенням установних елементів відносно центра маси заготованки, другу — добором місця прикладення та напрямку сили її притискання, а забезпечення третьої розглянемо нижче для конкретних прикладів.

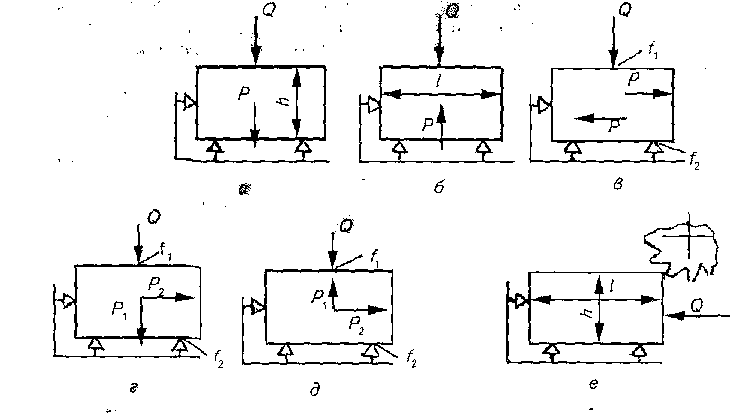

Рисунок 4.6. Схеми встановлення заготованок у пристроях із захистом їх від зсуву

Спрощені схеми встановлення заготованок у пристроях із затискачами, що запобігають зсуванню заготованки під дією сили оброблення, зображені на рисунку 4.6. Сили оброблення Р і притискання Q притискають заготованку до опор пристрою (рисунок 4.6, а). Для сталої сили оброблення Р сила Q = 0. Таку схему застосовують для точіння у центрах, протягування отворів, цекування бобульок (виступів) тощо. Якщо виникають додаткові сили зсування заготованки N, спрямовані назустріч силі притискання заготованки, то силу притискання записують у вигляді

![]() (4.18)

(4.18)

де k— коефіцієнт запасу, який визначають.

Для змінної (нестабільної) сили Р (наприклад, під час фрезування), щоб уникнути можливої вібрації та підвищити надійність закріплення заготованки, силу притискання приймають більшою від нуля.

Якщо сила оброблення спрямована назустріч силі притискання (рисунку 4.6, б), то для затискача першого типу

![]() , (4.20)

, (4.20)

а для затискача другого типу

![]()

Якщо сила оброблення спрямована на зсування заготований (рисунок 4.6, в), що утримується тільки силами тертя у місцях її контакту з затискними елементами, силу притискання визначають як

![]()

де f1 і f2 — коефіцієнти тертя заготовапки відповідно з установчими та затискними елементами.

Цю схему застосовують також для оброблення заготованок з установленням їх за допомогою двох пальців і перпендикулярної до їх осей плоскої поверхні. У цьому разі, щоб уникнути пошкодження поверхні отвору у заготованці ромбічним пальцем, значення сили притискання приймають таким, щоб сила оброблення зрівноважувалася силами тертя заготовапки на базовій площині, а пальці були повністю розвантажені. Для пристроїв, де сила оброблення спрямована одночасно на зсування та притискання заготованки до опор (рисунок 4.6, г), за достатньої жорсткості опор із застосуванням затискача другого типу, силу притискання заготованки визначають як

![]() (4.21)

(4.21)

де Р1 і Р2 — складові сили оброблення, спрямовані відповідно до опор та на зсування заготованки, Н. Якщо kР2 < f2Р] і під час оброблення відсутня вібрація, силу притискання заготованки можна прийняти Q = 0.

Для пристроїв із затискачами першого типу силу притискання визначають як

(4.22)

(4.22)

Якщо J1=J2=J, a f1=f2=f, то

![]()

Якщо сила оброблення спрямована на зсування та назустріч силі притискання заготованки (рисунок 4.6, д), то сила притискання має бути достатньою для забезпечення надійного її контакту з опорами пристрою та запобігання її зсуванню у напрямку дії складової сили Рг

Для затискача першого типу першій та другій умові відповідають значення

![]() ;

або

;

або

, (4.23)

, (4.23)

а для затискача другого типу відповідно

![]() ;

або

;

або

![]() (4.24)

(4.24)

При рівній жорсткості установних і затискних елементів, а також коефіцієнтів їх тертя із заготованкою формули матимуть вигляд

![]() ;

або

;

або

![]()

Зі знайдених значень приймають більші. Схему сил, що діють па заготованку для визначення сили її притискання, зображено на рисунок 4.7. Сила притискання створює момент на плечі а. Значення цього плеча має бути таким, щоб заготованка надійно притискалася до установних опор під час її оброблення фрезою чи іншим різальним інструментом. Окрім сили притискання на заготованку діють також сили реакцій опор та сили тертя (силу маси заготованки не беремо до уваги). Із умови рівноваги моментів усіх сил, що діють на заготованку, відносно точки 0 випливає

![]() (4.25)

(4.25)

Рисунок 4.7 Схема сил, що діють на заготованки

Аналогічно з умови рівноваги моментів відносно точки О1

![]() (4.26)

(4.26)

де f, f1 і f2 — коефіцієнти тертя у місцях дотику заготованки до опор і затискних елементів пристрою. Беручи до уваги значення сили Q із (5.17) і те, що Rf = R - Qf2, отримаємо

а після деяких перетворень

![]()

Під час різання на заготованку діють ще складові сили різання Рх і Р2 (рис. 5.7, б). З умови рівноваги всіх сил, що діють на заготованку, випливає

![]()

Звідки

![]() (4.27)

(4.27)

де k— коефіцієнт запасу.

Задача. Визначити силу притискання корпусної заготованки у технологічному пристрої з пневматичним затискачем для чорнового розточування отвору, вісь якого перпендикулярна до напрямків сил Q, Р, Рі і Р2 (рисунок 4.6, а — д, отвір на рисунку не зображено), в умовах серійного виробництва з урахуванням таких вихідних даних: сила різання Рz= 3000 Н; габарити заготованки l x h = 300 х 200 мм; діаметр розточуваного отвору, розташованого симетрично відносно розмірів l і h, — 100 мм, а всі коефіцієнти тертя між заготованкою та елементами пристрою f'=0,15.

Розв'язання. Під час розточування отвору сила різання змінює свій напрямок разом з розточувальною оправкою зі шпинделем. Тому для визначення сили притискання заготованки потрібно знайти найнесприятливіший її напрямок. Якщо сила спрямована на притискання заготованки до опор пристрою (дивись рисунок 4.6, а), то для сталої сили різання заготованку притискати не потрібно (Q = 0). Якщо ж сила різання змінюється під час оброблення, то притискання заготованки потрібне.

Якщо сила різання спрямована у протилежний бік до сили притискання заготованки (дивись рисунок 4.6, б), то для затискача другого типу силу притискання заготованки визначають за допомогою формули

![]()

Якщо сила різання спрямована на зсування заготованки, яка утримується тільки силами тертя (дивись рисунок 4.6, в), то силу притискання визначають за формулою

![]()

Для пристроїв, у яких сила різання спрямована одночасно на зсування заготованки та назустріч опорам (дивись рисунок 4.6, г), за достатньої жорсткості опор для затискача другого типу силу притискання визначають за формулою як

Якщо ж сила різання спрямована на зсування заготованки та назустріч силі притискання (дивись рисунок 4.6, д), то для затискача другого типу силу притискання заготованки визначають як більше значення, отримане з обох формул (5.15)

![]() або

або

![]()

визначимо всі складові для перелічених формул. Найменший коефіцієнт запасу k0 = 1,5; k1= 1,2 (чорнове розточування); k2=1,4 (для затупленого різального інструмента); k3= 1,0 (рівномірне навантаження); k4=1,0 (механізований рушій); k5= 1,0 (надійні поверхні контакту), коефіцієнт запасу

k=1,5·1,2·1,4·1,0·1,0·1,0=2,52

З наведеного аналізу видно, що сила притискання заготованки практично не залежить від її розмірів, діаметра розточуваного отвору та його розташування відносно базових поверхонь заготованки.

Затискачі, що запобігають повертанню заготованки відносно пристрою

Схеми встановлення заготованок у пристроях, що запобігають їх обертанню, зображені на рисунку 4.8.

На заготованку, встановлену у трикулачковому патроні (рисунок 4.8, а), діють одночасно момент М та осьова сила Р. Для малих значень сили Р, якими можна знехтувати, силу затискання заготованки визначають як

![]()

де R — радіус заготованки, мм; f— коефіцієнт тертя заготованки у кулачках патрона. Для великих значень осьової сили можуть виникати додаткові сили тертя торця заготованки з відповідними поверхнями кулачків. Якщо 1/3 Р>f1Q, то силу притискання заготованки визначають [8] з умови, що

![]() звідки

звідки

![]() (4.28)

(4.28)

де f1 f2 — коефіцієнти тертя заготованки відповідно вздовж осі обертання та перпендикулярно до неї; R1 — середнє значення радіуса розміщення місця контакту заготованки з кулачком, мм. Якщо сила Р спрямована у протилежний бік, то силу притискання визначають, перевіряючи одночасно можливість зсуву заготованки за формулою

![]()

Встановлюючи заготованку за допомогою внутрішнього виточенпя (рисунок 4.8, б), її притискають до трьох торцевих опор затискачами. Під час оброблення на заготованку одночасно діють момент сили М та осьова сила Р. У разі рівних сил реакцій опор можливі такі алгоритми для розрахунку сили притискання заготованки. Для жорсткого встановлення заготованки у затискач другого типу та достатньої його жорсткості у тангенсіальному напрямку силу притискання визначають як

![]()

а для механізмів з недостатньою жорсткістю у тангенсіальному напрямку, нехтуючи тертям між заготованкою та затискачами, як

![]()

Рис. 5.8. Схеми встановлення заготовонок у пристроях

Аналогічно для затискачів першого типу з достатньою жорсткістю маємо

,

,

а для затискачів з недостатньою жорсткістю

Якщо заготованку встановлюють за допомогою внутрішнього виточення (рисунок 4.8, в), то як і у попередньому випадку маємо:

для затискача другого типу з достатньою жорсткістю

та з недостатньою жорсткістю

для затискача першого типу з достатньою жорсткістю

(4.29)

(4.29)

та з недостатньою жорсткістю

(4.30)

(4.30)

Для затискача з установною призмою (рисунок 4.8, г), без урахування сил тертя на торці заготованки силу притискання визначають як

(4.31)

(4.31)

де α – кут призми, град.

Якщо заготованка зсувається силою Р вздовж призми, то

(4.32)

(4.32)

де f3 і f4 — коефіцієнти тертя між заготованкою та відповідно затискним елементом і торцевою поверхнею оправки вздовж осі призми.

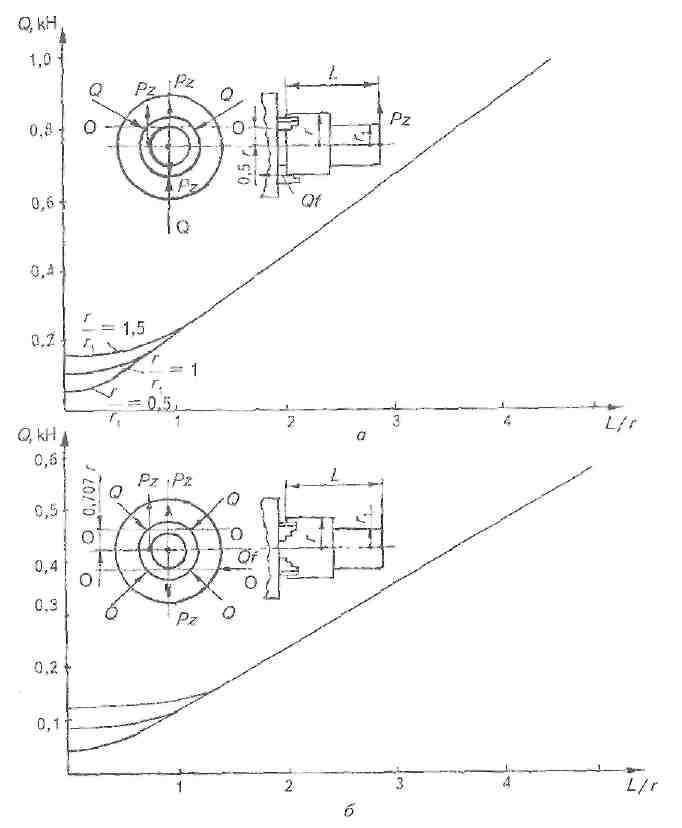

Для точіння довгих заготованок, консольно затиснутих у трикулачковому патроні (рисунок 4.9, а), потрібно забезпечити їх надійне закріплення. Для коротких кулачків з умови рівноваги сил у найменш вигідному прикладенні сили різання (повертання заготованки навколо лінії ОО маємо

![]()

Значення сили затискання знаходять за допомогою кривих: для k =1,0; Рz =100 кН if=0,3. Знайдене значення сили множать на коефіцієнт запасу та на поправку Pz'/10, де Рz' — сила різання одним різцем чи сума сил різання більшої кількості різців, що одночасно обробляють заготованку. Відстань L беруть від місця закріплення заготованки до сумарної сили (суми сил різання всіх різців).

Ліва розгалужена частина кривої відповідає умовам закріплення коротких заготованок, для яких момент, зумовлений силою різання, малий. У цьому випадку беруть до уваги момент тертя заготованки у кулачках патрона Q=kPz/3f. Якщо f = 0,45, то отримане значення ділять на 1,5; а для f = 0,6 — на 2. Рекомендовані значення f1 для гладких поверхонь кулачків 0,16...0,18; для кулачків з кільцевими канавками 0,3...0,4; для кулачків із взаємно перпендикулярними канавками 0,4...0,5; а для кулачків з гострими рифленнями 0,7... 1,0.

Силу затискання заготованки на кожному кулачку у чотирикулачковому патроні (рисунок 4.9, б) визначають з умови рівноваги моментів відносно одного з кулачків як

![]()

Крива для визначення сили притискання зображена на рис. 5.9, б. Задача. Визначити силу притискання циліндричної втулки (див. рис. 5.8, в) пневматичним затискачем під час одночасного свердління в ній двох радіальних отворів, з протилежних боків зовнішньої циліндричної поверхні та перпендикулярно до осі симетрії втулки, за допомогою технологічного пристрою з кондукторними втулками, в умовах серійного виробництва, якщо дано: зовнішній

Рисунок 4.9. Номограми для визначення сили затискання заготованок,

встановлених консольно у трикулачковому (а) та чотирикулачковому

(б) патронах для Pz=100Н і J=0,3

діаметр втулки 80 мм, діаметр висвердлюваних отворів 12 мм, крутний момент сил різання під час свердління кожного з отворів і 12000 Н·мм малий та великий діаметри опорної поверхні у технологічному пристрої відповідно становлять 60 і 80 мм, відстань між точками прикладення сили притискання заготованки 2R1= 70 мм, а всі коефіцієнти тертя між заго-тованкою та елементами пристрою дорівнюють 0,16.

Розв'язання. Беручи до уваги, що у технологічному пристрої застосовано затискач другого типу (пневматичний) та те, що несиметричність різальних лез свердел зумовлює незрівноваженість сил різання, а у пристрої застосовані кондукторні напрямні втулки, силу притискання заготованки будемо визначати як для затискачів другого типу з достатньою жорсткістю за формулою.

Знайдемо складові цієї формули. Приймемо коефіцієнт найменшого запасу k0 =1,5; k1= 1,2 (як для чорнового оброблення); k2 = 1,2 (як для частково притупленого різального інструмента); k4 = 1,0 (для рівномірного навантаження); к4 = 1,0 (для механізованого силового рушія); k5= 1,0 (для надійного контакту заготованки з опорами); коефіцієнт запасу за формулою (5.4) k= 1,5 · 1,2 · 1,2· 1,0·1,0·1,0 = 2,16.

Момент сил, що можуть повертати втулку під час одночасного свердління обох отворів у заготованці, виникає тільки від несиметричності сил різання відносно осей обох свердел. Заданими спеціальних досліджень процесів свердління така нерівномірність може досягати 5 ... 12 % моменту різання. Прийнявши незрівноважений крутний момент сил різання рівним 8 % моменту сил різання, отримаємо

![]() Н·мм.

Н·мм.

Беручи до уваги, що діаметр висвердлюваних отворів 12 мм, а середній діаметр dсер = 1/2 (dmax + dmin)= 1/2 (12 + 0) =3 мм, незрівноважена сила

![]()

Маємо одночасне свердління обох отворів, тому за найнесприятливі-шого випадку на заготованку буде діяти момент сил, спрямований на її повертання відносно осі симетрії

М=2РнуD=2·160·80=25600 Н·мм

Осьова сила різання відсутня, тобто Р = 0; D = 80 мм, d=60 мм; f1=f2=f=0,16.

Підставивши всі значення складових у формулу, отримаємо

Затискачі, що запобігають зсуву заготований від одночасної дії декількох моментів

Одночасне оброблення декількох отворів мірними різальними інструментами (свердлами, зенкерами, розвертачками, мітчиками тощо) з паралельним розташуванням їх осей обертання та з незначною їх радіальною жорсткістю (закріплення інструментів на видовжених оправках і без кондукторних втулок) зумовлює дію на заготованку сумарного моменту сил різання. Силу притискання та місце її прикладення добирають так, щоби момент тертя, який утримує заготованку, був більший, ніж момент сил різання.

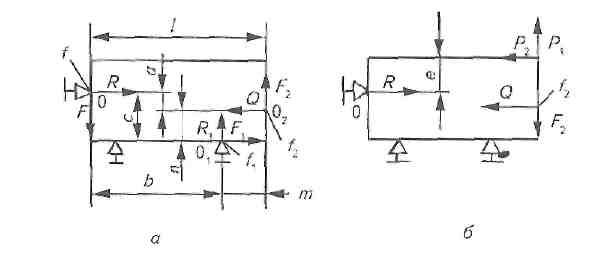

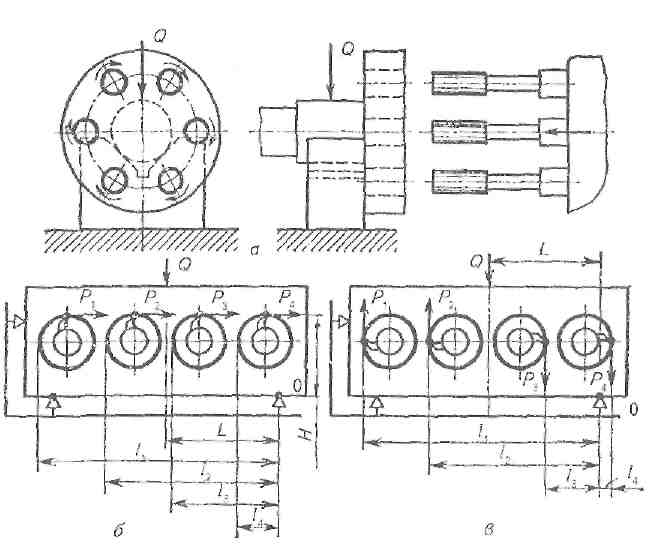

Схеми встановлення заготованок, що одночасно обробляються багатьма різальними інструментами, зображені на рисунку 4.10. Якщо заготованка встановлена за допомогою призми (рисунок 4.10, а), то силу притискання визначають за формулами.

Силу затискання заготованки можна значно зменшити, якщо одночасне її оброблення виконувати жорсткими різальними інструментами (використання кондукторних втулок, багаторізцевих головок тощо). У цьому випадку повертання заготованки значною мірою обмежують самі різальні інструменти.

Зменшують силу притискання заготованки також за допомогою спеціальних упорів (пластин, штирів, пазів тощо), що приймають на себе дію сил різання або надаючи частині різальних інструментів протилежного руху обертання.

У разі одночасного розточування декількох паралельних отворів за допомогою одпорізцевих скалок на заготованку може діяти найбільша сила зсуву, що дорівнює сумі всіх сил різання (рис. 5.10, б). Тоді сила притискання заготованки

(4.33)

(4.33)

де

![]() —

сума

всіх сил різання, Н; п

—

кількість

сил різання (отворів);

f1

I

f2

-коефіцієнти

тертя відповідно між заготованкою та

затискними елементами, заготованкою

та опорами. Моменти усіх сил різання

відносно точки О

мають

бути зрівноважені моментом сили

притискання. З урахуванням коефіцієнта

запасу маємо силу притискання:

—

сума

всіх сил різання, Н; п

—

кількість

сил різання (отворів);

f1

I

f2

-коефіцієнти

тертя відповідно між заготованкою та

затискними елементами, заготованкою

та опорами. Моменти усіх сил різання

відносно точки О

мають

бути зрівноважені моментом сили

притискання. З урахуванням коефіцієнта

запасу маємо силу притискання:

Рисунок 4.10. Схеми встановлення заготованок, які одночасно обробляються багатьма різальними інструментами

для схеми за рисунком 4.10, б

![]()

для схеми за рисунком 4.10, в

![]()

Силу притискання визначають для найнесприятливіших умов, коли її значення є найбільшим.

Зменшити силу притискання можна шляхом забезпечення синхронного обертання всіх шпинделів і направленням дії сил різання, як на рисунку 4.10, в. Тоді матиме вигляд

![]() (4.34)

(4.34)

Затискачі, що запобігають зсуву та повертанню заготованки під дією бічних сил

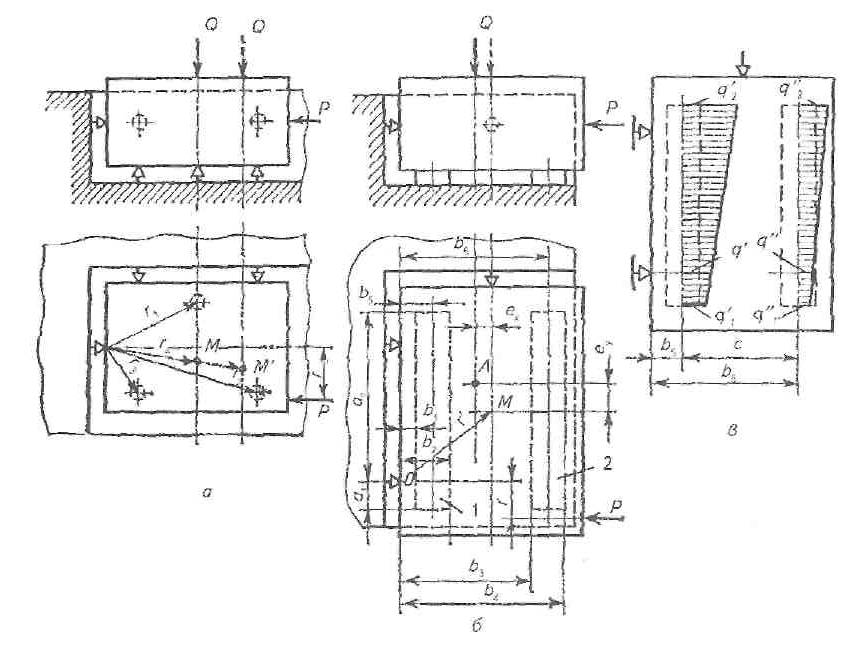

Заготованку, встановлену за допомогою трьох опор на базовій та трьох опор на бічних поверхнях (рисунок 4.11, а), сила різання намагається зсунути та повернути навколо бічної опори О. Цьому запобігають сили тертя у місцях контакту заготованки з опорами та затискними елементами.

Якщо сила притискання прикладена у центрі маси М опорного трикутника, то з умови рівноваги сил маємо

![]()

де f1 і 2 — коефіцієнти тертя відповідно між заготованкою та опорами, заго-тованкою і елементами затискача.

Якщо точка прикладення сили притискання не збігається з центром маси М опорного трикутника, то реакції опор будуть різні за значенням, а силг притискання

![]()

де a, b і с — коефіцієнти, що враховують місце прикладення сили притискання відносно центра маси опорного трикутника.

Заготованку, встановлену за допомогою опорних пластин і бічних поверхонь (рисунок 4.11, б), сила різання намагається повернути навколо опори О. Момент сили різання зрівноважується моментом сил тертя у місцях контакту заготованки з установиими та затискними елементами.

Для випадку, коли сила притискання прикладена у центрі маси опорних поверхонь пластин і тиск q сталий, момент сил тертя

![]() (4.35)

(4.35)

де Мтр – момент сил тертя, Н·мм; F1 і F2 – площі опорних поверхонь пластин, мм2;

![]()

![]()

Підставивши ці значення у та врахувавши границі інтегрування згідно з рисунок 4.11, б, матимемо

Рисунок 4.11 Схеми встановлення заготованок за допомогою базової плоскої поверхні

Для приблизних розрахунків користуються спрощеннями, приймаючи, що

![]() ,

,

![]()

Якщо сила притискання прикладена у точці А, що зміщена від центра маси М опорних пластин, то тиск буде змінним. Навантаження на пластину І

![]() ,

де ех

– значення зміщення точки прикладання

сили, Q,

мм;

с

—

відстань

між пластинами, мм.

,

де ех

– значення зміщення точки прикладання

сили, Q,

мм;

с

—

відстань

між пластинами, мм.

Навантаження на пластину 2

![]()

Як і у попередньому випадку, маємо

де q' і q" — тиск відповідно на пластинах і 2.

Розподіл тиску вздовж пластин залежить від значення зміщення еу точки прикладення сили Q. Прийнявши лінійний закон розподілу, отримаємо епюру тиску як трапецію (рис. 5.11, в), де еу < 1/6; l— довжина пластини, мм. Зміну тиску вздовж пластини виражають рівнянням

Після перетворень відповідно для пластин 1 і 2 отримаємо

![]()

У формулах для визначення А" і В" замість Q' беруть Q", а для приблизних розрахунків вдаються до спрощень, як і у попередньому випадку.

4.2 Гвинтові затискачі

Основними параметрами для розрахунку гвинтових затискачів є найбільша сила затискання, номінальний діаметр, крок, довжина різьби гвинта, крутний момент чи сила на ручці, що потрібні для створення заданої сили притискання. Номінальний діаметр різьби гвинта

![]()

де d — номінальний діаметр різьби гвинта, мм; С—умовний коефіцієнт, для метричної різьби С = 5,6; для дюймової С = 5,3; для упорної С = 4,9; Q — сила затискання, Н; σ— границя міцності на розтяг (чи стиск) для матеріалу гвинта чи гайки, МПа. Отриманий розрахунковий діаметр різьби гвинта заокруглюють до найближчого більшого значення за чинним державним стандартом. Для затискачів здебільшого застосовують метричні, дюймові та упорні різьби з номінальним діаметром від 8 до 50 мм.

Крутний момент, який потрібно прикласти до робочого гвинта для отримання заданої сили притискання, можна записати як

![]() (4.36)

(4.36)

де МВХ і МТР — відповідно крутний момент на вході та момент тертя на опорному торці гвинта чи гайки, Н.мм; d2 — середній діаметр різьби, мм; β і ρ — кути відповідно нахилу різьби гвинта та тертя пари гвинт-гайка, град. Момент тертя МТР визначають як

де Db, dМ — найбільший та найменший діаметри торцевої поверхні, що контактує у парі гвинт-гайка, мм.

У практиці часто користуються наближеними формулами, в яких прийнято деякі спрощення. Кут β для метричної різьби дорівнює: від 1°57' — для різьби М8, до 3°30' — для різьби М50. Прийнявши β= 2°30', ρ= 10°30'; d2=0,90d; Dв =1,7d; dм=d I f— 0,15, отримаємо спрощену формулу для визначення вхідного крутного моменту

![]() (4.37)

(4.37)

Момент, що потрібний для відкручування гвинтового затискача, якщо ρ> β,

![]()

Під час відкручування треба подолати тертя спокою, тому значення ρ і f приймають на 30...50 % більшими, ніж для закручування. З урахуванням цього спрощена формула (6.5) матиме вигляд

![]()

Крутний момент, потрібний для відкручування, може також зростати за рахунок лінійного розширення заготованки від її нагрівання під час оброблення.

Рисунок 4.12 Конструкції опорних торців гвинтових затискачів

Момент тертя на опорному торці гвинта чи гайки залежить від їх конструкції та розмірів (рисунок 4.12). Враховуючи це, замість формули доцільно використати спрощені формули для визначення вхідного моменту гвинтів різних конструкцій .

Для гвинтів зі сферичним торцем (рисунок 4.12, а)

![]()

Для гвинтів із плоским торцем (рисунок 4.12 ,б)

![]()

Для гвинтів з підставкою (рисунок 4.12, в)

![]()

Для гвинтів з підставкою, в якій α= 120° і f= 0,16, формула набуде вигляду

![]()

Гвинти та гайки переважно виготовляють зі сталі 45 з твердістю торцевий робочих поверхонь 33...З8 HRC [4].

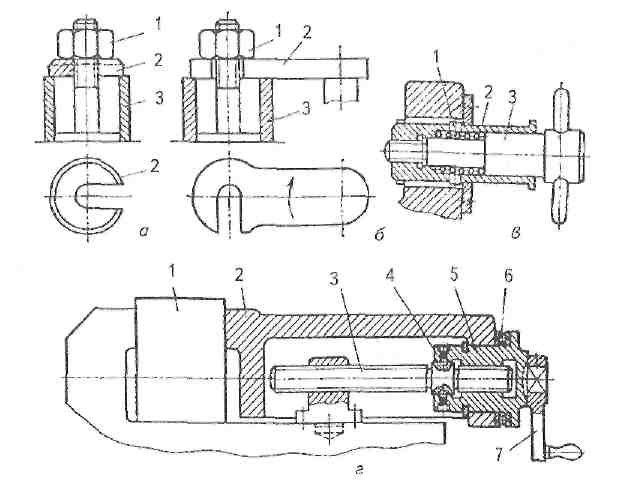

Найпростішими з гвинтових затискачів є затискачі з розрізаною шайбою (рисунку 4.13, а) та поворотною розрізаною планкою (рисунок 4.13, б). Після послаблення (часткового відкручування) гайки 1 шайбу (планку) 2 відводять убік, а заготованку 3 знімають через гайку, зовнішній розмір

Рисунок 4.13 Гвинтові затискачі

якої менший за діаметр отвору у заготованці. Плунжерний затискач (рисунок 4.13, в) дає змогу відводити притискний елемент З на велику відстань від заготований за допомогою байонетного механізму 2 зі штифтами і та притискати її повертанням гвинта 3 на невеликий кут. На рисунку 4.13, г зображено машинні лещата (затискач з подвійним гвинтом). Під час обертання прикріпленої до гайки 5 ручки 7 крутний момент через підпружинені кульки 4 передається гвинту 3, що має з правого боку дрібну, а з лівого боку грубу різьбу. Швидке підведення рухомої губки 2 до заготованки 1 відбувається за допомогою лівого боку гвинта. Зростання крутного моменту зумовлює спрацювання кулькового механізму і гвинт зупиняється, а подальше обертання ручки передає рух до рухомої губки через правий бік гвинта з дрібною різьбою. Тоді зменшується швидкість переміщення губки та відповідно зростає сила її притискання. Упорна кулькова вальниця 6 зменшує тертя на торцевій поверхні гайки. Під час відпускання заготованки все відбувається у зворотному порядку.

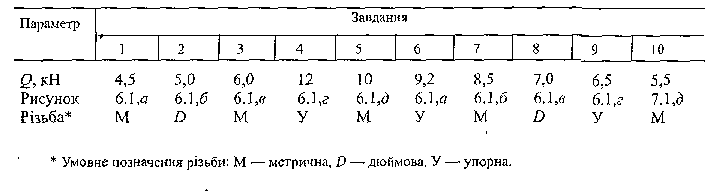

Розрахунок параметрів гвинтових затискачів

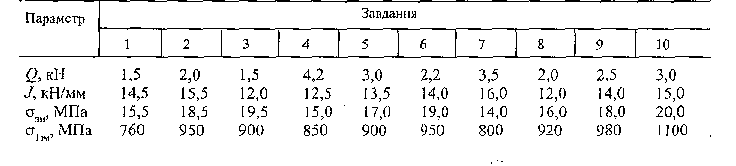

Для однієї із зображених на рисунку 4.13, а — д конструкцій опорних торців гвинтових затискачів та їх параметрів, наведених у таблиці 4.1 і 4.2, визначити діаметр різьби гвинта, крутний момент і силу, які потрібно прикласти на вході затискача.

Таблиця 4.1

В ихідні

дані за номерами завдань (наприклад, за

передостанньою цифрою

номера залікової книжки)

ихідні

дані за номерами завдань (наприклад, за

передостанньою цифрою

номера залікової книжки)

Таблиця 4.2

Вихідні дані за номерами варіантів завдань (наприклад, за останньою цифрою номера залікової книжки)

Задача. За таблицями 4.1 і 4.2 маемо такі вихідні дані: Q = 5,5 кІІ; рис. 6.1, д; різьба — метрична; марка сталі гвинта — А30; ρ= 10°; f= 0,12.

Розв'язання. За формулою знаходимо найменше значення номінального діаметра різьби гвинта як

![]()

Для метричної різьби коефіцієнт С = 5,2; границя міцності сталі А30σ=80 МПа; за умовою завдання Q =5,5 кН. Підставивши ці значення, отримаємо

![]()

Крутний момент, який треба прикласти до гвинта для отримання заданої сили притискання за (6.2),

![]()

![]()

а момент тертя за формулою (6.3)

Прийнявши з конструктивних міркувань Dв=2d і dм=d, підставивши відповідні значення у ці формули, після підрахунків отримаємо

Мтр=8213,3 Н·мм; Мвх=16747,43 Н·мм

Якщо сила, яку прикладають до ручок гайки, N = 60 Н, то потрібна довжина обох ручок

![]()

а найменша довжина кожної ручки l = 1/2 · 279,12 = 138,96 ≈ 140 мм.

Такий розмір ручки прийнятний для проектованого затискача.

Ексцентрикові затискачі

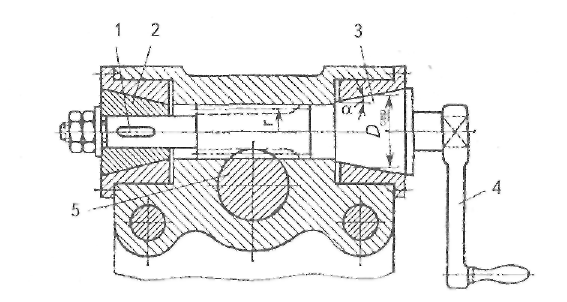

Розглянемо два ексцентрикові затискачі (рисунок 4.14) —дисковий та з прихоплювачем, а також дві схеми круглих ексцентриків, без ручки та з нею (рисунок 4.14).

Основними

параметрами для розрахунку ексцентрикових

затискачів є найбільша сила затискання

заготованки, різниця радіусів робочого

сектора ексцентрика (робочий хід), сила

на ручці та кут її повертання. Вихідними

Основними

параметрами для розрахунку ексцентрикових

затискачів є найбільша сила затискання

заготованки, різниця радіусів робочого

сектора ексцентрика (робочий хід), сила

на ручці та кут її повертання. Вихідними

Рисунок.4.14 Дисковий (а) та прихоплювальний (б) затискачі

даними для визначення основних параметрів круглого ексцентрика (рис.6.3, а) є допуск розміру заготованки від ЇЇ базової поверхні до місця прикладення сили притискання, кут повертання ексцентрика та найбільша сила притискання заготованки.

Якщо кут повертання ексцентрика не обмежений, то де е — зміщення осі ексцентрика від осі його обертання,мм; S1 — початковий проміжок для вільного розміщення заготованки, mm; ТL3 — допуск розміра заготованки, mm; S2 — запас робочого руху ексцентрика, mm; J — жорсткість затискача, Н/мм".

Рисунок 4.15 Схеми сил для розрахунку круглого ексцентрика (а) та ексцентрикового затискача з ручкою (б)

Якщо кут повертання ексцентрика менший ніж 180°, то

![]() ,

,

де α — кут повертання ексцентрика, град. Радіус цапфи ексцентрика (рисунок 4.15,б) визначають як

![]()

де r і b — відповідно радіус та ширина (товщина) цапфи ексцентрика, мм; — границя міцності матеріалу цапфи ексцентрика на зминання, МПа; (здебільшого σзм = 15...20 мПа). Радіус самого ексцентрика R визначають з умови його самогальмування. Зі схеми сил, які діють на ексцентрик, видно, що рівнодійна сила Т реакції Q і сили тертя F має дорівнювати силі реакції з боку цапфи, дотичній до кола тертя радіусом р, і бути спрямована у протилежний від неї бік. Рис. 6.4 свідчить, що

![]() (43)

(43)

де R і e — відповідно радіус та ексцентриситет ексцентрика, мм; φ — кут тертя спокою між поверхнею ексцентрика та натискним елементом, град. Радіус ρ кола тертя визначають як ρ =f"r; де f " — коефіцієнт тертя спокою у цапфі. Для напівсухих поверхонь ф приймають від 8 до 10°; а f " — від 0,15 до 0,18. Кут повертання α1 ексцентрика (рисунок 4.15, а) для найменш вигідного його положення α1=90° — φ. З деякими наближеннями ширину ексцентрика визначають як

![]() (4.38)

(4.38)

де В — ширина ексцентрика, мм; σl3M — границя міцності на зминання матеріалу ексцентрика, МПа; для загартованої сталі σ13M = 800.. .1200 МПа; Е — модуль пружності матеріалу ексцентрика чи заготованки (приймають більше значення), МПа. Конструкції та розміри ексцентриків стандартизовані.

Залежність між силою притискання та моментом на ручці ексцентрика у кінці затискання заготованки знаходять із умови рівноваги сил, що діють на систему (рисунок 4.15, б). Після деякого спрощення маємо

![]()

де N - - сила на ручці, Н; α'— кут розміщення цапфи, град.; приймають α'=40...45°.

Круглі ексцентрики прості та дешеві у виготовленні. Однак недоліком їх є залежність самогальмівних властивостей від кута повертання ексцентрика, який не може бути більший ніж 180°. Позбавлені цього недоліку криволінійні ексцентрики, самогальмівні властивості яких переважно є незалежними від кута повертання ексцентрика. Кут повертання їх значно більший, ніж кут повертання кругових ексцентриків, і може бути більший ніж 180°. Профілі робочих поверхонь їх переважно виконують у вигляді евольвенти чи спіралі Архімеда.

Ексцентрики виготовляють зі стійких проти спрацювання високовуглецевих чи цементованих сталей і гартують до твердості 58... 62 HRC .

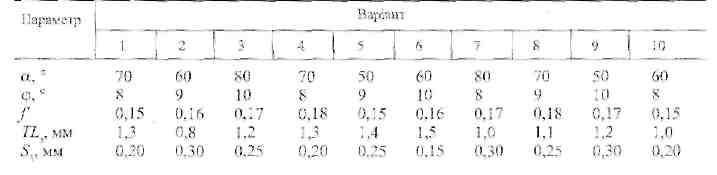

Розрахунок параметрів ексцентрикових затискачів

Для заданої на рисунку 4.15 схеми круглого ексцентрикового затискача та вихідних даних згідно з таблицями 4.3 і 4.4 визначити розміри ексцентрика, момент сил на його ручці та її довжину.

Таблиця 4.3

Вихідні лані за номерами завдань (наприклад, за передостанньою цифрою номера залікової книжки)

Таблиця 4.4

В ихідні

дані за номерами варіантів завдань

(наприклад, за останньою цифрою номера

залікової книжки)

ихідні

дані за номерами варіантів завдань

(наприклад, за останньою цифрою номера

залікової книжки)

Задача. За табл. 6.3 і 6.4 маємо такі вихідні дані: Q= 3,0 kH; J= 15,0 кН/ мм; σ3M =20МПа; σ13M = 1100 МПа; α= 60°; φ= 8°; f'= 0,15; ТL3= 1,0 мм; S1= 0,20 мм.

Розв'язання. На основі поданих вище рекомендацій, враховуючи, що кут повертання ексцентрика менший ніж 180°, за формулою 4 ексцентриситет кулачка

![]()

Приймаючи з конструктивних міркувань ширину цапфи b = 10 мм, беручи до уваги, що σ3M= 20 МПа, за формулою 4 визначаємо радіус цапфи як

![]()

За формулою радіус ексцентрика

![]()

де радіус кола тертя ρ=f'r=0,15·7,5=1,75 мм.

Підставивши ці значення, маємо

![]()

Ширину ексцентрика визначаємо за формулою 4як

![]()

Прийнявши кут розміщення цапфи α'=40º, за формулою 4 знаходимо найбільший момент на ручці ексцентрика

![]()

Оскільки отримана довжина ручки більша за рекомендовану (350 мм), можна зробити висновок, що для заданого затискача потрібно або ускладнити його конструкцію, використавши у ньому поряд з ексцентриком ще й додатковий перетворювач (зубчастий, важільний тощо з коефіцієнтом перетворення 652,5/350 = 1,86), або переглянути вихідні та прийняті для розрахунків дані.

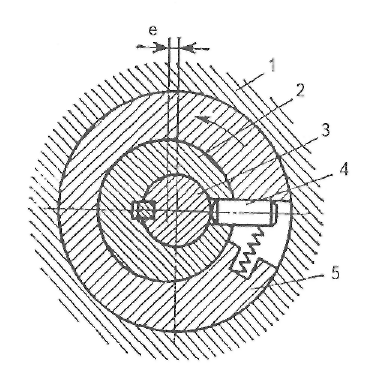

Клинові затискачі

Основними параметрами, що характеризують клинові затискачі, є найбільша сила притискання, кут передавання сили, довжина робочого переміщення вихідного клина та сила на вході затискача. їх часто застосовують як проміжні вузли у складніших затискачах і пристроях. Вони дають змогу не тільки збільшувати силу притискання заготованки, а й змінювати напрямок її дії. Залежно від кута клина вони можуть бути й самогальмівними.

Д ля

найпоширенішого односкісного клина

(рис. 6.5,

а)

з

кутом між напрямками сил 90°

сила

на вході клинового затискача

ля

найпоширенішого односкісного клина

(рис. 6.5,

а)

з

кутом між напрямками сил 90°

сила

на вході клинового затискача

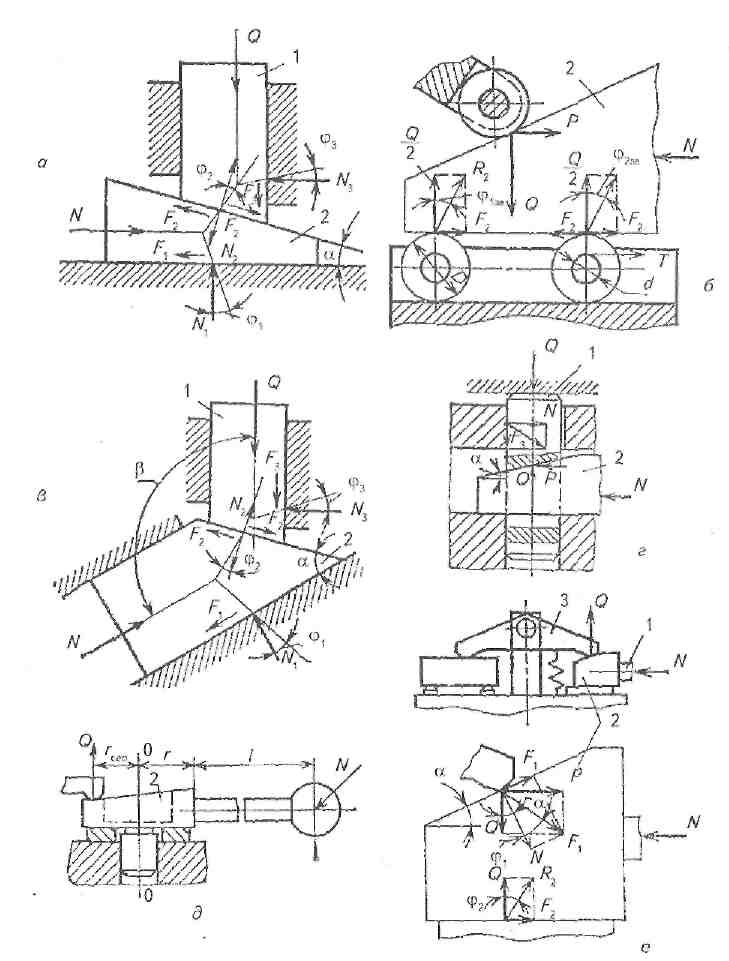

Рисунок 4.16 Схеми для розрахунків клинових затискачів: 1 — плунжер; 2 — клин; 3 — важіль; 4 — шток

де N— сила на вході клинового затискача, Н; φ1 — φ3 — кути тертя відповідно між клином та його напрямними, плунжером і клином, плунжером та його напрямними. Для визначення сили, потрібної для зворотного руху клина у формулі, приймають від'ємні знаки. Самогальмування клинового затискача відбувається за умови, що α < φ1 + φ2. Якщо φ1= φ2 = φ3 = ф, то формулу записують як

![]()

Для визначення сили на вході клинового затискача (рисунок 4.16, б) користуються формулами.

Для клинових затискачів з кутом передавання сили більшим ніж 90° (рисунок 4.16, в) залежність між N і Q визначають за формулою

![]()

де φ1 , φ2 i φ3 — кути тертя відповідно між вхідним клином та його напрямними, обома клинами, вихідним клином та його напрямними, град; α, β — кути відповідно вхідного клина та між напрямками сил, град. Якщо кути тертя однакові та дорівнюють φ, то

![]()

Консольні плунжери клинових затискачів під дією сили N можуть перекошуватись у межах проміжку між плунжером і напрямними. Двоопорний плунжер (рисунок 4.16, г) практично не перекошується під дією цієї сили, а притискається до одного боку напрямної поверхні. Тому залежність між силами N і Q

![]() (4.39)

(4.39)

Для затискача, зображеного на рис. 6.5, д, торцевий циліндричний клин передає вхідну силу шляхом повертання його навколо осі О-О, а співвідношення сил мас вигляд

![]()

де ґсер і r— відповідно середній і найбільший радіуси циліндричного клина, мм; l — довжина плеча ручки, мм.

Для збільшення ККД клинових затискачів на поверхні клина ковзання замінюють коченням, застосовуючи опорні ролики (дивись рисунок 4.16, б). На рисунку 4.16, є зображено комбінований затискач, складений з односкосого клина 2, до якого через шток 4 прикладена сила рушія N, і важільного затискача 3, що передає силу Q заготованці. Затискаючи заготованку, клин під дією цієї сили переміщається вліво і зумовлює повертання важеля навколо його осі. З умови рівноваги клина під дією всіх прикладених до нього сил, після деяких перетворень маємо

![]()

де φзв і φ2зв — зведені кути тертя для обох роликів, що контактують з напрямною затискача. їх можна визначити з умови рівноваги роликів як

![]()

![]()

де d і D — відповідно малий та великий діаметри установних поверхонь кулькових вальниць; φ1, і φ2 — кути тертя ковзання для матеріалів клина та зовнішніх кілець відповідно одної та другої вальниць.

Клини та плунжери роблять зі стійких проти спрацювання висо'ко-вуглецевих чи цементованих сталей та гартують до твердості 58...62 HRC

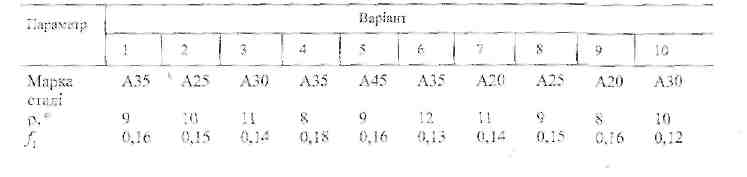

Завдання для самостійної роботи.

Розрахунок параметрів ексцентрикових затискачів

Для заданих у таблиці 4.5 і 4.6 вихідних даних визначити силу, яку потрібно прикласти на вході клинового затискача (рисунок 4.16).

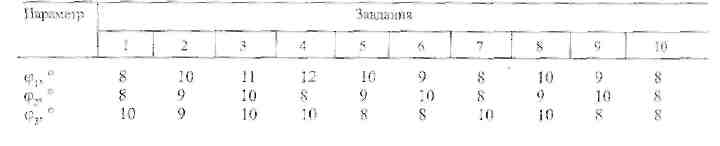

Таблиця 6.5

Вихідні дані за номерами завдань (наприклад, за передостанньою цифрою номера залікової книжки)

Таблиця 6.6

Вихідні дані за номерами варіантів завдань (наприклад, за останньою цифрою номера залікової книжки) для самостійної роботи

Задача. За таблицями 4.5 і 4.6 маємо такі вихідні дані: Q = 2,5 кН; рис. 6.5, а; β= 90°; α = 10°; φ1, = 8°; φ2 = 8°; φ3 = 8°.

Розв'язання. Беручи до уваги, що всі три кути тертя рівні між собою, силу на вході затискача визначаємо за формулою

![]()

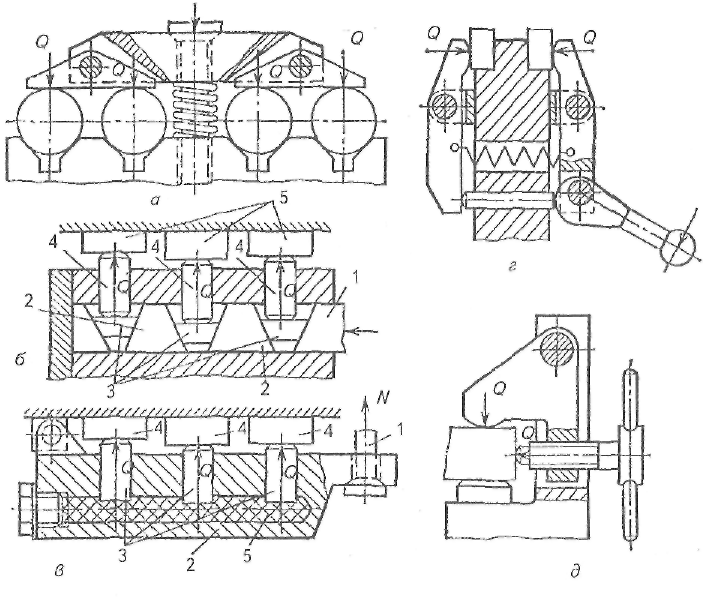

4.3 Прихвати

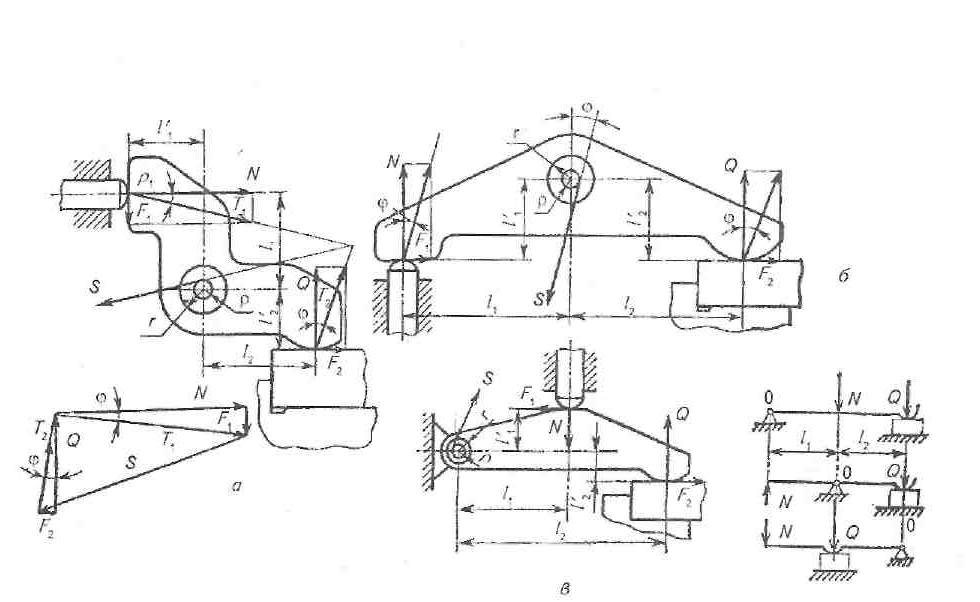

Важільні затискачі, як і клинові, здебільшого застосовують як проміжні вузли у складніших затискних системах. За допомогою важелів можна змінити як значення, так і напрямок дії сили притискання, а також забезпечити рівномірне притискання заготовапки у двох її точках одночасно. Основними параметрами для їх розрахунку є найбільша сила притискання, кут повертання напрямку сили притискання відносно напрямку сили рушія, передавальне відношення сил і переміщень, довжина робочого переміщення вихідної ланки чи кут її повертання.

Розглянемо схеми деяких важільних затискачів (рисунок 4.17). Для найпоширенішого важільного двоплечого затискача (рисунок 4.17, а) залежність сил на його вході та виході знаходять із суми їх моментів відносно осі обертання. Зі силового трикутника (рисунок 4.17, а) після деяких перетворень та спрощень отримуємо

для

![]()

![]() (4.40)

(4.40)

для

![]()

![]()

для

![]()

![]()

де N— сила на вході важільного затискача, Н; Q — сила на його виході, Н; l, 12 l'2, l'1, l2— проекції плечей важеля на напрямки сил відповідно Q і N, мм; ρ=fr — радіус кола тертя; f'= 0,18.. .0,20 — коефіцієнт тертя цапфи та її осі. Відношення сил на вході та виході важеля (рисунок 4.17, б) з урахуванням співвідношень визначають за формулами

![]()

Рисунок 4.17 Важільні затискачі

(4.41)

(4.41)

де l1 і l2 — проекції плечей важеля відповідно сил N і Q на напрямок, перпендикулярний до цих сил, мм; l'1 і l'2 — проекції плечей важеля відповідно сил N i Q на напрямок цих сил, мм; φ — кут нахилу рівноважної сили до напрямку сили Q. Сили Q і N для цього важеля переважно перпендикулярні між собою.

Для важеля (рисунок. 4.17, в) це співвідношення сил записується формулою з відповідними значеннями його параметрів. Сили Q і N для цього важеля переважно паралельні між собою.

На рис. 6.6, г зображені три застосовувані схеми прикладення сил до важільних затискачів. Важелі виготовляють із вуглецевих сталей марок 15, 20, 25 з місцевим цементуванням та гартуванням до твердості 40...45 HRC.

Шарнірно-важільні затискачі

Розглянемо схему одно важільного затискача, що складений з повзуна 4, який сприймає силу рушія N і передає її за допомогою одноплечого 3 та двоплечого 2 важелів до заготований І (риснок 4.18, а). Співвідношення сил для такого затискача з урахуванням сил тертя

![]()

де α — кут між напрямками сил N і Q, град; (3 — кут, що враховує силу тертя у шарнірах (рисунок 4.18, б),

![]() -

кут

тертя у напрямних повзуна, град.

-

кут

тертя у напрямних повзуна, град.

Двоважільні механізми однобічної дії (рисунок 4.18, в-г) відрізняються від одноважільних тим, що сила рушія поділяється (залежно від відношення довжини важелів) між обома важелями. Тому сила притискання менша, ніж у одноважільних затискачів, а робочий хід відповідно більший.

Для затискачів (рисунок 4.18, в, д)

![]()

а для затискачів (рисунок 4.18, г, є)

(4.42)

(4.42)

Рисунок 4.18. Схеми шарнірно-важільних затискачів

хід важеля

![]()

де l довжина важеля, мм; а — проекція важеля на напрямок сили рушія, мм.

Р ейково-важільні

затискачі

ейково-важільні

затискачі

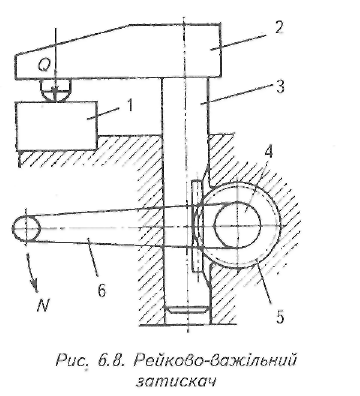

Рейково-важільні затискачі здебільшого застосо; ., гь для ручного притискання заготованок. Вони складаються із затискача та спеціального замка, що утримує його у положенні сталого притискання заготованки після зняття сили з ручки (чи веденого колеса для механізованого притискання) затискача. Ручний рейково-важільний затискач (рисунок 4.19) складається з рейки 3, зубчастого колеса 5, встановленого на валу 4, та важеля 6 з ручкою. Обертання важеля проти годинникової стрілки зумовлює опускання рейки з прихоплювачем 2 вниз і притискання заготованки 1. Для забезпечення притискання заготованки після зняття сили з важеля застосовують спеціальні замки. Розглянемо деякі з них.

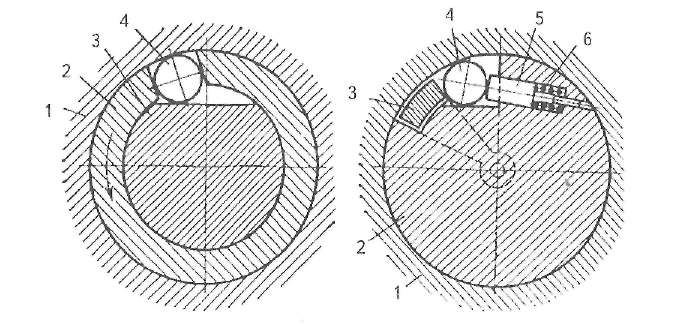

Роликовий замок (рисунок 4.20, а) складається з корпуса 7 і втулки 2 з вирізом для роликів 4, до якої закріплений важіль з ручкою. Зубчасте колесо закріплене до вала З, який має плоскі зрізані поверхні, що разом з циліндричною внутрішньою поверхнею корпуса контактують з роликами (на рисунку 4.20, а замість трьох зображено один). Під час обертання ручки з втулкою 2 проти годинникової стрілки рух до вала 3 передається через ролики, що заклинюються між корпусом і валом. Самовідпускання заготованки унеможливлює заклинювання роликів. Для відпускання заготованки повертають втулку у протилежному напрямку. Недоліками такого замка є значні сили тертя між роликами та корпусом й порівняно великі крутні моменти, які потрібно прикладати до вала як для закріплення, так і для відпускання заготованки.

У роликовому замку (рисунок 4.20, б) тертя роликів під час затискання заготованки відсутнє. Обертовий рух від ручки передається до вала 2 через ва-

а б

Рисунок 4.20 Роликові замки затискачів

Рисунок 4.21. Конусний замок

желі 3. Самозаклинювання роликів 4, яких переважно є три (на рисунку 4.21 зображено один), відбувається за допомогою притиснених пружинами б плунжерів 5. Для відпускання заготованки ручку з важелями 3 повертають у зворотному напрямку. Ролики заклинюються, і вал отримує зворотний рух від важелів. Для такого замка потрібні значно менші сили притискання заготованки.

Конусний замок (рисунку 4.21) складається з вала 7 з конусами 2 і 3 та ручки 4. Гвинтове зубчасте колесо, нарізане на середній частині вала, зачеплене з рейкою 5, що зв'язана із затискачем. Якщо кут нахилу зубців цього колеса 45°, то осьова сила, що діє на вал, дорівнює силі притискання заготованки (без урахування втрат на тертя). Самогальмування затискача забезпечується силами тертя одного з конусних з'єднань з кутом нахилу твірної конусів до осі дещо більшим, ніж кут тертя матеріалів конусів і напрямних втулок, що жорстко закріплені до корпуса пристрою. Конусний замок може передавати значно більші зусиллля, однак він порівняно складніший за конструкцією та дорожчий у виготовленні.

В ексцентриковому замку (рисунок 4.22) на валу 3 зубчастого колеса через шпонкове з'єднання закріплений ксцентрик 2. Обертовий рух передається від ручки через втулку 5 та ексцентрик 2 до вала 3. Втулка 5 вільнообертається в отворі корпуса J, вісь кого ексцентрична до осі вала .

Рисунок 4.22 Ексцентриковий замок

Зворотний рух від вала до втулки унеможливлений через заклинювання ексцентрика з корпусом. Обертання ручки у протилежному напрямку передається на вал зубчастого колеса через втулку 5 і штифт 4.

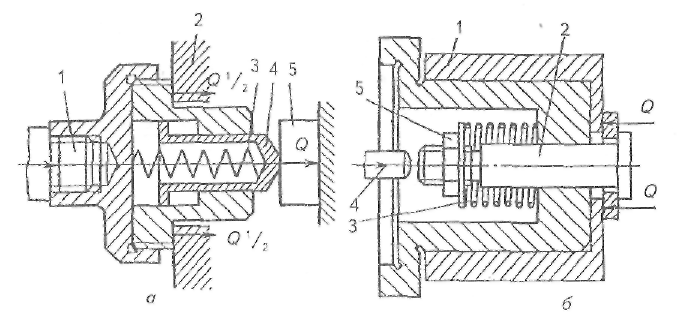

. Пружинні затискачі

Пружинні затискачі переважно є складовими частинами складніших за конструкцією затискачів. У затискачі (рисунок 4.23, а) потрібну силу притискання отримують шляхом стискання пружини штоком рушія lчерез пружину 3 і плунжер 4. Упор 2 пристрою обмежує силу притискання. У затискачі (рисунок 4.23, б) потрібну силу притискання заготованки з можливим регулюванням її величини отримують стисканням пружини З через шток 2 і гайку 5. Відпускання заготованки 1 ідбувається внаслідок переміщення штока 2 та додаткового стискання пружини.

Рисунок 4.23 Пружинні затискачі

У деяких пристроях пружинні затискачі можуть бути складовою і невід'ємною їх частиною. Шпиндель 5 використовується також як силовий рушій, а заготовашса притискається за допомогою двох пружин, одягнених на скалки 4, та кондукторної плити 3.

Пружини переважно виготовляють з легованих конструкційних сталей марок 65Г, 40ХФА з відповідним термічним обробленням

Багатоточкові затискачі

Багатоточкові затискачі (рисунок 4.24) здебільшого мають один спільний силовий рушій. Основною вимогою до лих є забезпечення рівнозначності усіх притискних сил незалежно від коливання розмірів заготованок, що вимагає використання спеціальних гнучких затискачів. Використовувані на виробництві затискачі поділяють за напрямком сили притискання на такі, що передають силу притискання в одному напрямку від заготованки до заготованки (пакетні затискачі), що притискають заготованки одночасно у декількох напрямках (паралельної дії), що мають сили притискання зі зустрічними чи перехресними напрямками тощо. Затискачі паралельної дії (рис. 6.13, а) прості та надійні в експлуатації, але громіздкі та непридатні для

Рисунок 4.24 Багатоточкові затискачі

багатьох заготованок. Затискачі (рисунок 4.24, б) малогабаритні, але мають низький ККД, а для однакових кутів клинів 2 і З сили притискання заготованок 5 неоднакові через втрати на тертя клинів між собою та плунжерів 4.

Цих недоліків позбавлені затискачі з гідропластмасою (рисунок 4.24, в), що пояснюється її здатністю передавати сталий тиск у будь-якому напрямку. Сила N від тяги рушія за допомогою важеля 2 з гідропластмасою та плунжерів З передається до заготованок 4. На рисунку 4.24, г і д зображені затискачі відповідно з зустрічним і перехресним напрямками дії сил притискання.