- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

Тема 3 Настановні елементи пристроїв

3.1 Призначення та технічні вимоги до настановних елементів. Основні та допоміжні опори. Плоскі опори. Конструкції основних плоских опор. Допоміжні плоскі опори. Настановні елементи пристроїв для встановлення по зовнішнім і внутрішнім циліндричним поверхням

3.2 Встановлення заготовок по центровим гніздам.

3.3 Графічне зображення опор і настановних пристроїв

3.4 Похибки встановлення заготованок

3.1 Призначення та технічні вимоги до настановних елементів. Основні та допоміжні опори. Плоскі опори. Конструкції основних плоских опор. Допоміжні плоскі опори. Наставочні елементи пристроїв для встановлення по зовнішнім і внутрішнім циліндричним поверхням

Опорні елементи мають різноманітну конструкцію, що залежить від форми бази й числа ступенів волі, що позбавляють. Вони розділяються на основні й допоміжні опори. Крім того, опори бувають нерухомими, рухливими, плаваючими й регульованими.

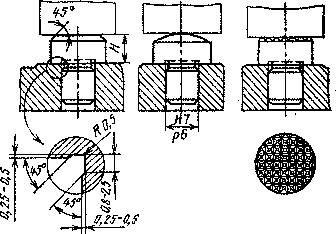

Основні опорні елементи характеризуються тим, що кожен з них реалізує одну або кілька опорних точок для базування заготівлі. Будучи відповідним чином розміщеними в пристосуванні, вони утворять необхідну при обраному способі базування сукупність опорних точок. До основних опор відносяться: опорні штирі, пальці, пластини, центри, призми (ДЕРЖСТАНДАРТ 12193-12197, 12209-12216, 13440-13442, 4743), представлені на рисунках 3.1 - 3.4.

Рисунок 3.1. Опорні штирі.

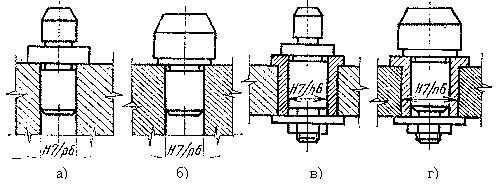

Рисунок 3.2. Елементи для установки заготівель по зовнішніх і внутрішніх циліндричних поверхнях: а, б, в, м - пальці постійні відповідно з буртом, без бурту й змінні з буртом і без бурту.

Рисунок 3.3. Опорні пластини.

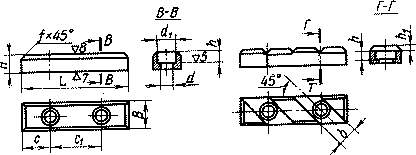

Рисунок 3.4. Елементи для установки заготівель по зовнішніх і внутрішніх циліндричних поверхнях: а, б - призми широка й вузька здвоєна.

Допоміжні опорні елементи відрізняються тим, що вони підводять до заготівлі після того, як вона одержала необхідне базування за допомогою основних елементів. Такі опори використаються для збільшення числа точок контакту заготівлі із пристосуванням з метою підвищення твердості системи. До допоміжних опор ставляться регульовані й плаваючі одиночні опори, люнети (ДЕРЖСТАНДАРТ 4084-4086, 4740).

Рисунок 3.5. Регульовані гвинтові опори.

Нерухомі опори використають тільки в якості основних. До них відносяться опорні штирі, пластини, призми, центри.

Регульовані опори застосовуються в якості основних і допоміжних опор. Як основні вони служать для установки заготівель неопрацьованими поверхнями при більших змінах припуску на механічну обробку, а також при вивірці заготівок по розмічальних ризиках.

Плаваючі опори звичайно застосовують у якості допоміжних, але якщо заготівля має складну форму й установити її тільки на постійні опори важко, те плаваючі опори можна застосовувати в якості основних.

До рухливих опор належать люнети, призми й т.п.

При установці заготівлі на опорні елементи необхідно правильно вибрати форму робочої поверхні опори залежно від виду базової площини заготівлі й методу її обробки.

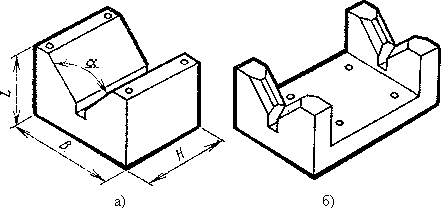

Рисунок 3.6 Зблоковані й плаваючі опори.

Для виконання базування заготівлі плоскою базою в пристосуванні необхідно мати три опорні точки, розташовані в одній заданій площині, але не на одній прямій. Це досягається за допомогою різних сполучень основних опорних елементів: трьох опорних штирів, двох опорних пластин, площиною опорного елемента.

Базування за допомогою трьох опорних штирів застосовується в основному, коли плоска головна база заготівці не оброблена. У цьому випадку використають штирі з насіченою й сферичною головками. Для установки заготівок із обробленими базами використають штирі із плоскою головкою.

Базування за допомогою двох опорних пластин - найпоширеніший спосіб орієнтування заготівель із обробленим базами. Дві опорні пластини реалізують три опорні точки, тому базування на дві пластини повністю відповідає вимогам теоретичної механіки.

Базування на площину опорного елемента використається тільки для орієнтування чисто й точно оброблених баз. Прикладом такого базування є установка заготівель на площину магнітної плити.

Для базування заготівель, що мають основну базу у вигляді обробленої циліндричної поверхні, використають широкі опорні призми, що самоцентрують патрони, оправлення, центри, цанги, гидропластні патрони, конуса.

Для базування неопрацьованих циліндричних баз використають вузькі призми, трехкулачкові патрони.

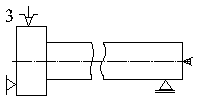

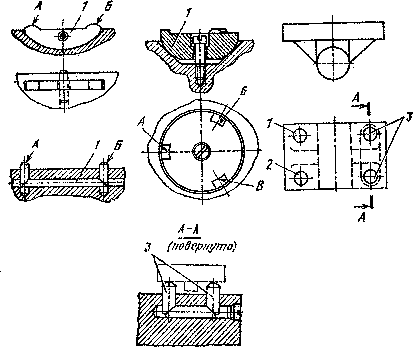

Для установки деталей типу тіл обертання використаються настановні пристрої: центри, оправлення й патрони. У таблиці 3.1 показане графічне позначення настановних пристроїв.

Таблиця 1.5 Позначення настановних пристроїв

3.2 Встановлення заготовок по центровим гніздам. Графічне зображення опор і настановочних пристроїв

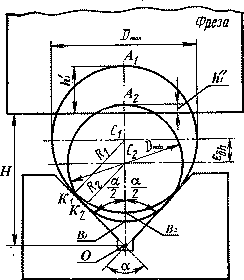

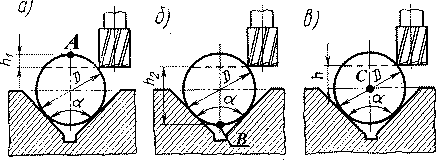

Рисунок 3.7. Схема для визначення погрішностей базування при установки вала, вуста на призму.

При обробці вала в призмі бути можуть наступні вимірювальні бази для розміру h.

Рисунок 3.8. Вимірювальні бази при обробці вала в призмі.

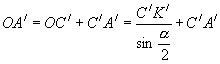

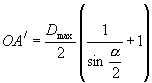

На рисунку 3.7 представлена схема установки вала на призму для обробки в розмір h (h1; h2; h3). Діаметр вала може коливатися в межах:

![]() (3.1)

(3.1)

Вимірювальною базою є:

для розміру h1 – т. А (А/; А//)

для розміру h2 – т. В (В/; В//)

для розміру h3 – т. З (З/; З//)

Настановною

базою є т. ДО (ДО/;

ДО//).

Інструмент постійно настроєний на

розмір Н. Оскільки настановна й

вимірювальна бази не збігаються, то

погрішність базування

![]() .

.

Для h1:

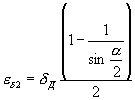

![]() ; (3.2)

; (3.2)

;

;

![]() ;

;

тоді:

.

.![]() (3.3)

(3.3)

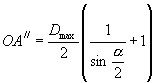

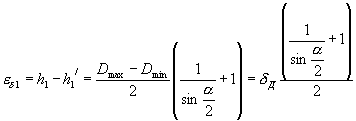

За аналогією:

Отже:

За аналогією:

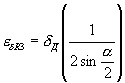

; (3.4)

; (3.4)

.

.

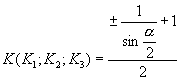

Позначимо через

(3.5)

(3.5)

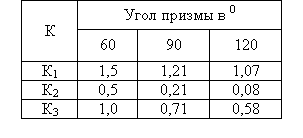

Таблиця 3.2 Значення коефіцієнтів К

3.3 Графічне зображення опор і настановочних пристроїв

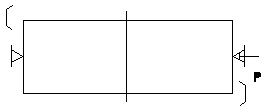

Держстандарт установлює графічне позначення опор, затискачів і настановних пристроїв, застосовуваних у технологічній документації.

При графічному позначенні необхідно керуватися наступними правилами:

- позначення рельєфу робочої поверхні наносять на позначення відповідної опори, затискача або настановного пристрою;

- позначення видів пристроїв затискачів наносять ліворуч від позначення затискачів;

- кількість крапок додатка сили затискача до виробу варто записувати праворуч від позначення затискача;

- на схемах допускається кілька позначень однойменних опор на кожному виді замінять одним з позначенням їхньої кількості;

- на схемах, що мають кілька проекцій, допускається на окремих проекціях не враховувати позначення опор, затискачів і настановних пристроїв, якщо їхнє положення однозначно визначене на одній площині;

- на схемах допускається позначення подвійного затискача

![]()

У таблиці 3.3 показані приклади нанесення позначень опор, затискачів і настановних пристроїв на схемах.

У таблиці 3.3 та 3.4 показані приклади схем установов деталей у пристосуваннях на картах технологічних процесів їхнього виготовлення.

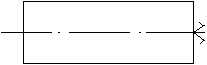

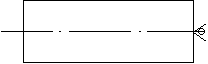

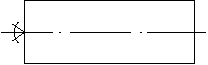

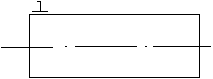

Таблиця 3.3 Приклади нанесення позначень опор, затискачів, настановних пристроїв на схемах

Центр нерухомий |

|

Центр рифлений |

|

Центр обертовий |

|

Центр плаваючий |

|

Центр зворотний обертовий з рифленою поверхнею |

|

Патрон повідковий |

|

Люнет рухливий |

|

Люнет нерухомий |

|

Оправлення циліндрична |

|

Оправлення конічна роликова |

|

Оправлення різьбова, циліндрична із зовнішнім різьбленням |

|

Оправлення шлицевая |

|

Оправлення цангова |

|

Опора регульована зі сферичною опуклою робочою поверхнею |

|

Затискач пневматичний із циліндричною рифленою робочою поверхнею |

|

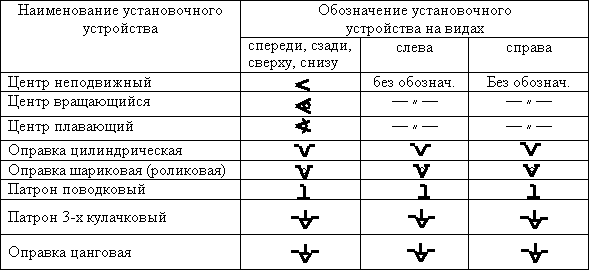

Таблиця 3.4 Приклади схем установа деталей у пристосуваннях на картах технологічних процесів

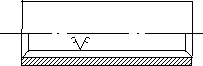

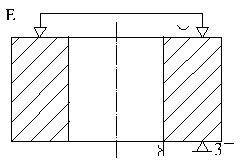

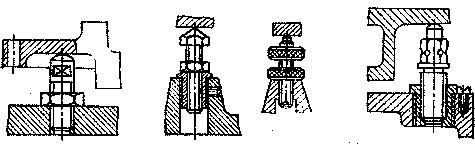

У лещатах із призматичними губками й пневматичним затискачем |

|

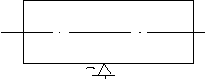

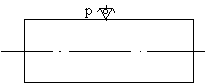

У кондукторі із центруванням на циліндричний палець із упором на три нерухомі плоскі опори й із застосуванням електричного пристрою подвійного затискача, що мають сферичні робітники поверхні |

|

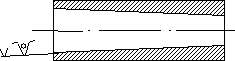

У трехкулачковом патроні з механічним пристроєм затискача, з упором у торець, з поджимом обертовим центом і із кріпленням у рухливому люнеті |

|

3.4 Похибки встановлення заготованок

На

точність обробки впливає ряд технологічних

факторів, що викликають загальну

погрішність обробки

![]() ,

що не повинна перевищувати допуск а

виконуваний розмір при обробці заготівлі:

,

що не повинна перевищувати допуск а

виконуваний розмір при обробці заготівлі:

![]() (3.6)

(3.6)

Для вираження допуску а, виконуваного при обробці розміру, варто користуватися формулою:

![]() , (3.7)

, (3.7)

де

![]() –

погрішність внаслідок пружних розжатої

технологічної системи під впливом сил

різання (погрішність деформації);

–

погрішність внаслідок пружних розжатої

технологічної системи під впливом сил

різання (погрішність деформації);

![]() –

погрішність

настроювання верстата в ненавантаженому

стані;

–

погрішність

настроювання верстата в ненавантаженому

стані;

![]() –

погрішність

установки заготівлі в пристосуванні;

–

погрішність

установки заготівлі в пристосуванні;

![]() –

погрішність

від розмірного зношування інструмента;

–

погрішність

від розмірного зношування інструмента;

![]() –

погрішність

обробки, викликувана тепловими

деформаціями технологічної системи;

–

погрішність

обробки, викликувана тепловими

деформаціями технологічної системи;

![]() –

сумарна

погрішність форми оброблюваної поверхні,

обумовлена геометричними погрішностями

верстата й деформацією заготівлі при

обробці й вхідна в допуск а, тому що

погрішність форми поверхні є частиною

поля її розміру.

–

сумарна

погрішність форми оброблюваної поверхні,

обумовлена геометричними погрішностями

верстата й деформацією заготівлі при

обробці й вхідна в допуск а, тому що

погрішність форми поверхні є частиною

поля її розміру.

Погрішність установки :

![]() мкм, (3.8)

мкм, (3.8)

де

![]() –

погрішність базування заготівлі в

пристосуванні;

–

погрішність базування заготівлі в

пристосуванні;

![]() –

погрішність

закріплення заготівлі, що виникає в

результаті дії сил затискача;

–

погрішність

закріплення заготівлі, що виникає в

результаті дії сил затискача;

![]() –

погрішність

положення заготівлі, що залежить від

пристосування;

–

погрішність

положення заготівлі, що залежить від

пристосування;

![]() . (3.9)

. (3.9)

де

![]() –

погрішність виготовлення пристосування

по обраному параметрі, що залежить від

погрішностей виготовлення й зборки

настановних й інших елементів

пристосування;

–

погрішність виготовлення пристосування

по обраному параметрі, що залежить від

погрішностей виготовлення й зборки

настановних й інших елементів

пристосування;

![]() –

погрішність

розташування пристосування на верстаті;

–

погрішність

розташування пристосування на верстаті;

![]() –

погрішність

розташування заготівлі, що виникає в

результаті зношування елементів

пристосування;

–

погрішність

розташування заготівлі, що виникає в

результаті зношування елементів

пристосування;

![]() –

змінюється

залежно від умов і типу виробництва, а

також від особливостей конструкції

пристосування.

–

змінюється

залежно від умов і типу виробництва, а

також від особливостей конструкції

пристосування.

Для дрібносерійного й серійного виробництва:

![]() ,

мкм. (3.10)

,

мкм. (3.10)

Для масового й крупносерійного:

а) для одномісних пристосувань

![]() ,

мкм, (3.11)

,

мкм, (3.11)

б) для багатомісних пристосувань

![]() ,

мкм, (3.12)

,

мкм, (3.12)

в) для пристроїв-супутників

![]() ,

мкм. (3.13)

,

мкм. (3.13)

У загальному випадку:

![]() ,мкм,

(3.14)

,мкм,

(3.14)

де

![]() –

погрішність від перекосу інструмента.

–

погрішність від перекосу інструмента.

Звідси погрішність виготовлення пристосування:

![]() ,

мкм. (3.15)

,

мкм. (3.15)

У зв'язку зі складністю знаходження значень ряду величин точність виготовлення пристосування можна визначити по формулі:

![]() ,

мкм,

,

мкм,

де кт = 1...1…1,2 (залежно від кількості доданків: чим їх більше, тим ближче до одиниці варто приймати значення кт);

кт1 – коефіцієнт, що враховує зменшення граничного значення погрішності базування при роботі на настроєних верстатах: кт1 = 0,8...0…0,85;

кт2

– ураховує частку погрішності обробки

в сумарній погрішності, викликуваної

факторами, що не залежать від пристосування

(![]() ,

кт2

= 0,6...0…0,8;

,

кт2

= 0,6...0…0,8;

![]() -

економічна точність обробки.

-

економічна точність обробки.

Контрольні питання

1. Етапи розрахунку пристосування на точність.

2. Які розрахункові параметри можуть виступати при розрахунку пристосування на точність?

3.Як визначити погрішність установки заготівлі в пристосуванні.

4.Як визначити погрішність розташування пристосування.

5.Коли виникає погрішність від переносу інструмента?

Змістовний модуль 4

ПІ.Д.01.ПР.005.08 Затискні елементи пристроїв