- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

Основні схеми та конструкції елементів контрольно-вимірювальних пристроїв добирають залежно від форми та розмірів базових поверхонь виробів, що підлягають контролю, заданої точності контрольованих чи вимірювальних параметрів, їх кількості, обсягів виробництва, рівня механізації та автоматизації виробничих процесів тощо.

Відмінності їх від пристроїв, призначених для оброблення різанням, зумовлені відсутністю зусиль різання тощо. Відсутність значних сил закріплення дає змогу контрольованим виробам уникнути можливого деформування. Тому часто на контрольно-вимірювальних пристроях вироби тільки встановлюють на робочих місцях без закріплення, а утримуються вони силами тертя, зумовленими їх масами.

Конструктивно пристрої здебільшого мають установні, закріплюваль-нофіксувальні, контрольні чи вимірювальні та допоміжні елементи, що змонтовані на спільному корпусі пристрою. Базують контрольовані вироби за допомогою установних елементів. Як і для пристроїв оброблювальних верстатів, для встановлення виробів використовують опори зі сферичними та плоскими робочими поверхнями, опорні пластинки, а також спеціальні елементи залежно від форми та розмірів контрольованих виробів.

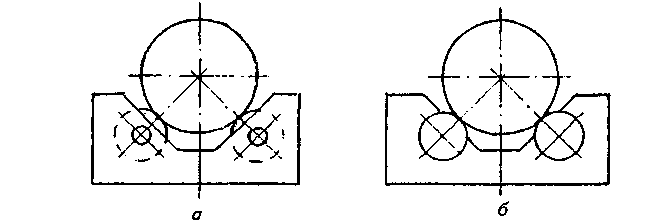

Рисунок 13.1. Спеціальні призми для встановлення заготованок на циліндричні поверхні

Опори зі сферичними поверхнями використовують для встановлення виробів за допомогою необроблюваних базових поверхонь, а опори з плоскими поверхнями — для встановлення виробів здебільшого за допомогою оброблених базових поверхонь. Для забезпечення стійкості проти спрацювання їх виготовляють з високоякісних сталей, а робочі поверхні гартують до твердості HRC 55...60.

Для встановлення виробів з циліндричними базовими поверхнями як установні елементи переважно використовують призми. Оскільки вироби з призмою контактують тільки вузенькими площинами (практично лініями), то щоб уникнути їх швидкого спрацювання, часто використовують спеціальні призми з роликами (рисунок 13.1, а) чи з переставними валиками (рисунок 14.1, б). З метою підвищення стійкості проти спрацювання призм інколи на їх робочі поверхні закріплюють пластинки з твердих стопів. За допомогою призм зручно перевіряти правильність форми, взаємне розміщення та точність розмірів циліндричних поверхонь.

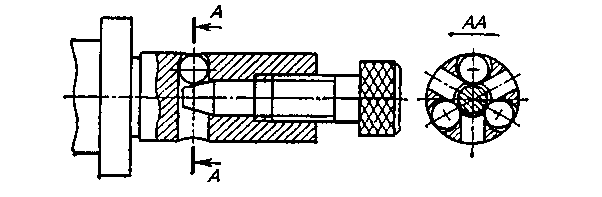

Тіла обертання встановлюють також за допомогою центрових отворів або внутрішніх циліндричних поверхонь у них. Одним з простих і поширених способів встановлення виробів з циліндричними отворами є схема з використанням циліндричних оправок чи пальців. Для зменшення проміжку між базовим отвором та оправкою чи пальцем їх поверхні роблять конічними (з конусністю від 1:1000 до 1:10000) або у конструкціях оправок чи пальців передбачають можливість їх розтискання (збільшення розмірів). Недоліком цього способу є те, що на конічних поверхнях контрольований виріб не має точної фіксації на оправці за її довжиною. Як розтискувальні елементи використовують кульки, планки та розрізні втулки. Приклад оправки з розтискувальними кульками зображено на jjhc. I4.2.

Рисунок 13.2. Оправка з розтискувальними кульками

Для точного центрування виробів за допомогою внутрішніх циліндричних базових поверхонь застосовують також спеціальні розтискувальні втулки з рідкою пластмасою, гофровані втулки, мембранні механізми тощо. Інколи з цією метою використовують не одну, а цілий набір циліндричних оправок, у якому кожна з оправок має інший розмір діаметра, а всі разом вони забезпечують встановлення виробів зі заданим діапазоном розмірів базової поверхні.

Для забезпечення заданої довговічності оправок їх виготовляють зі стійких проти спрацювання сталей та гартують до твердості HRC 55...60. Оправки та призми значних розмірів з метою зменшення їх маси та економії матеріалів роблять порожнистими.

У контрольно-вимірювальних пристроях за опорні базові поверхні приймають площину та зовнішні циліндричні поверхні, площину та внутрішні циліндричні поверхні тощо.

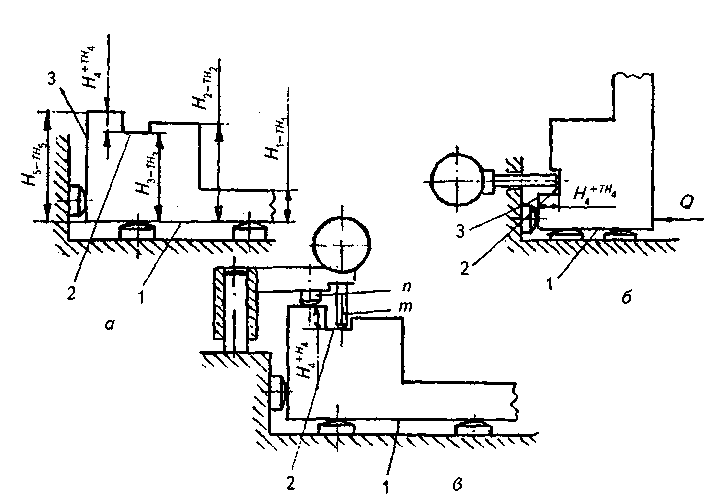

З метою підвищення продуктивності праці застосовують багатомірні контрольно-вимірювальні пристрої, що дають змогу за кожне встановлення виробу одночасно перевіряти декілька його параметрів. Використання таких пристроїв особливо ефективне, коли є змога сумістити установці та вимірні базові поверхні для багатьох контрольованих розмірів. Для забезпечення такої умови вдаються до перерозрахунку розмірів виробів за допомогою розмірних ланцюгів. Розглянемо схеми контролювання чи вимірювання розмірів з використанням різних вимірних баз (рисунок 13.3). Для контролювання розмірів Я,—Я3 та Н5 за установну та вимірну бази приймають поверхню 1 (рисунок 13.3, а). Для контролювання розміру Я4 установною базою служить поверхня 1, а вимірною — поверхня 2.

Для контролювання розміру Н4 можна застосувати декілька способів. Під час першого способу контролюють розмір Н5, а шуканий розмір Н4 визначають за допомогою розмірного ланцюга, складеного з розмірів Н3, Н4 і Н5, де розмір Н4 є замикальною ланкою. Тоді допуск замикальної ланки визначають з рівняння ТН4 = ТН3 + ТН5 Звідки ТН5 = ТН4 – ТН3. Для ТН4 <ТН3 реалізація такої схеми контролю стає неможливою, бо допуск розміру ТН5 мав би дорівнювати нулю чи навіть мати від'ємне значення.

Другий спосіб полягає у тому, що за вимірну базу приймають поверхню 3 (рисунок 13.3, б), а контрольний щуп підводять до поверхні 2, контролюючи безпосередньо розмір Н4.

Рисунок 13. 3. Контроль розмірів з використанням різних вимірних баз

У третьому способі за установну базу беруть поверхню 1 (рисунок 13.3, в), а за вимірну — поверхню 2. Для контролю розміру Н4 використовують спеціальний повзун я, на якому закріплюють контрольний щуп т, попередньо налагоджений на розмір Н4.

Механізми та елементи для закріплення виробів у контрольно-вимірювальних пристроях мають забезпечувати надійний контакт базових поверхонь виробу з опорами пристрою. Зусилля затискання мають бути такими, щоб не пошкоджувати поверхонь виробів, не деформувати вироби і забезпечити сталість значення деформування, щоб дати змогу врахувати чи вилучити складову похибки вимірювання під час налагодження пристрою.

На відміну від пристроїв, призначених для оброблення різанням, контрольно-вимірювальні пристрої не вимагають значних зусиль для закріплення виробів Тому їх переважно роблять легкими, простими за конструкцією. Вони можуть мати важільні, пружинні, гвинтові, ексцентрикові, клинові механізми з пневматичними, електричними, магнітними рушіями, а керування їх роботою може бути як ручним, так і автоматизованим.

Окрему групу становлять контрольно-вимірювальні пристрої, що працюють за принципом допускних калібрів. Вони дають змогу сортувати контрольовані вироби за їх параметрами на придатні, непридатні, що підлягають виправленню, та вкрай непридатні. Такі пристрої інколи застосовують для сортування виробів на декілька груп, для забезпечення селективного складання виробів.

У таких контрольних пристроях як первинні використовують механічні (калібри, шаблони, щупи тощо), електричні (контактні, резистивні, індуктивні, індукційні, ємнісні, п'єзоелектричні тощо), оптичні, пневматичні та комбіновані перетворювачі. Індикаторами для вимірювальних пристроїв здебільшого служать вимірювальні аналогові та дискретні головки різних конструкцій.

Первинними перетворювачами для контрольних пристроїв можуть бути як індикаторні, так і безшкальні перетворювачі, що призначені для перетворення значень лінійних переміщень у електричний, візуальний (світловий, аналоговий чи цифровий) сигнали, які можуть сприйматися виконавчими органами пристроїв чи людиною.

Допоміжними механізмами, які застосовують у контрольно-вимірювальних пристроях, можуть бути обертові механізми (наприклад, у пристроях для контролювання радіального та осьового биття поверхонь або контролювання правильності форми та взаємного розміщення циліндричних поверхонь східчастих і колінчастих валів), механізми для лінійного переміщення (у пристроях для контролювання прямолінійності чи паралельності поверхонь), комбіновані (універсальні) механізми з лінійним та обертовим переміщенням тощо.

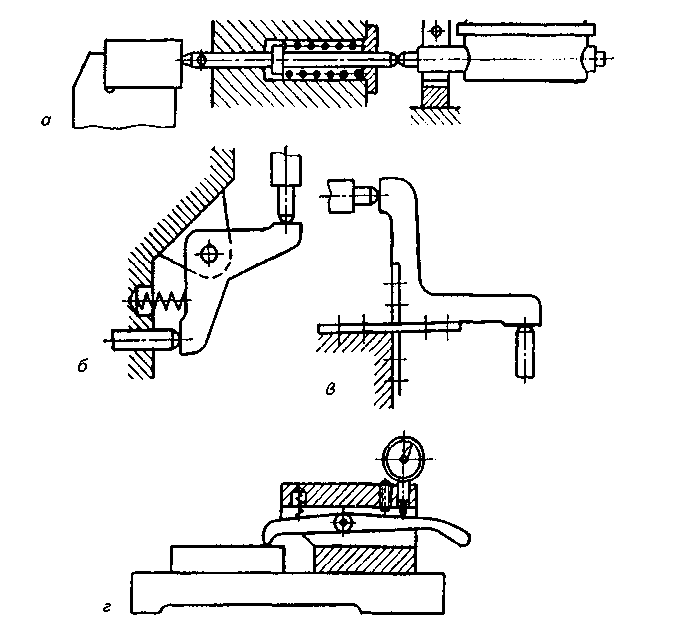

Рисунок 13.4. Механізми передавання рухів

Для встановлення та знімання контрольованих виробів, що мають великі габарити та маси, застосовують різні транспортно-орієнтувальні та виштовхувальні механізми.

Окреме місце посідають механізми передавання руху від контрольних щупів до первинних перетворювачів сигналів чи індикаторів (рисунок 13.4). У механізмі (рисунок 13.4, а) передавальний щуп дає змогу виносити первинний перетворювач переміщень у вигідне та безпечне для нього місце. Граничні упори переміщень передавального щупа запобігають можливим поломкам перетворювачів. Важільні механізми (рисунок 13.4, б) призначені для змінювання напрямку та передавального відношення лінійних переміщень.

Для отримання безпроміжкових передач замість рухомого циліндричного з'єднання часто використовують підвішування важелів механізмів за допомогою плоских пружин (рисунок 13.4, в). Щоб робочий щуп пристрою не заважав встановленню та зніманню виробів, застосовують спеціальний важільний механізм (рисунок 13.4, г), що дає змогу виносити його за межі зони переміщення виробів.

Корпуси контрольно-вимірювальних пристроїв виготовляють здебільшого з чавуну та алюмінієвих стопів литтям.