- •Тема 2. Базування заготованок в верстатних пристроях

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

Як відомо, вертикально-свердлильні верстати мають значні переваги над горизонтально-свердлильними, тому розглянемо конструктивні схеми допоміжних пристроїв та інструментів тільки для них.

Швидкозамінний патрон для закріплення та заміни різальних інструментів (свердел, зенкерів, розвертачок, цекувачів, мітчиків) під час обертання шпинделя зображено на рисунок 11.1, а. Крутний момент від шпинделя до змінного інструмента 6 передається за допомогою конуса 1, кульки 4 та втулки 5, що має самогальмівне припасування зі змінним інструментом і спеціальну западину для кульки 4. Втулка 2 має вільне припасуваня (з гарантованим проміжком) з конусом 1 і зафіксована на ньому за допомогою контруваль-ного гвинта 3. Для заміни різального інструмента піднімають втулку 2 у верхнє положення. Дією відцентрової сили кулька 4 із западини на втулці 5 переміщується у внутрішнє виточення втулки 2. Від'єднаний від корпуса патрона інструмент можна легко виймати разом зі втулкою 5. Після встановлення нового різального інструмента з насадженою на нього втулкою 5 втулку 2 опускають у нижнє положення, а кулька 4 входить у западину втулки 5 і знову фіксує інструмент на шпинделі верстата. Такі патрони цілком безпечні для роботи зі шпинделями з кутовою швидкістю обертання до 5с-1 (300 об/хв).

В іншій конструкції швидкозамінного патрона (рисунок 11.1, б) для заміни різального інструмента 6 достатньо легко загальмувати від обертання втулку 7. Це зумовлює таке збільшення проміжку між упорами а корпуса патрона та внутрішнім скосом b втулки 9, що виступ с інструмента уже не затримується цим скосом, інструмент випадає. Під час встановлення нового різального інструмента з насадженою на нього втулкою 9 виступ с на цій втулці натискає на скіс d втулки 7 і, переборюючи дію пружини 8, повертає її на потрібний кут, а фіксатор закріплює різальний інструмент.

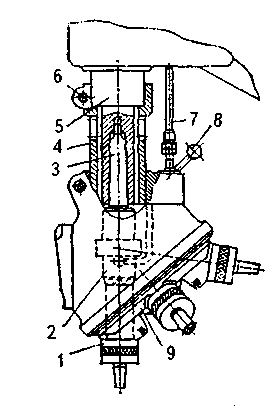

Корпус багатошпиндельної револьверної головки закріплений на шпиндельній гільзі 5 верстата за допомогою розтруба 4 та стяжного гвинта 6

(рисунок 11.2). У корпусі головки є нахилений обертовий диск 9, у гніздах якого встановлені шпинделі 1. Диск закріплюється у заданих положеннях за допомогою фіксатора. Центральний вал 3 головки з'єднаний зі шпинделем верстата за допомогою конусного хвостовика.

Рис. 11.1. Швидкозамінні патрони для свердлильних верстатів

Обертання від цього вала до окремих шпинделів головки передається через муфту 2. Інколи у конструкціях головок використовують зубчасті редуктори, що дають змогу пришвидшувати чи сповільнювати обертання окремих шпинделів головки відносно шпинделя верстата.

Для заміни різального інструмента необхідно, не зупиняючи рух шпинделя верстата та витягнувши фіксатор диска 9, повернути його. Муфта 2 розчеплює вал 3 зі шпинделем головки. У головці передбачено ручне та автоматичне вимкнення фіксатора, розчеплення муфти та зупинення обертання диска.

Рис. 11.2. Багатошпиндельна револьверна головка

Це відбувається після піднімання шпинделя верстата у верхнє положення. Штовхан 7, впираючись у корпус шпинделььної бабки, вмикає спеціальний механізм (на рисунок 11.2 не зображений), що обертає диск револьверної головки тільки в один бік до наступного положення фіксуваль-ної втулки. Після опускання шпинделя диск головки фіксується у новому положенні, а муфта з'єднує вал 3 з новим шпинделем головки. Ручне обертання диска здійснюється за допомогою ручки 8. Такі револьверні головки дають змогу на одному верстаті виконувати свердлення, розверчування, зенкування, цекування та нарізування різьби тощо.

Розглянемо схему реверсивної головки для нарізування різьби на свердлильному верстаті (рисунок 11.3, а). Корпус 2 головки має розріз і закріплений на корпусі шпиндельної бабки стяжним гвинтом 1. Для нарізування різьби обертовий рух від шпинделя верстата передається від валика З через муфту 5 до валика 6. Підніманням головки на початку зворотного ходу муфта 5 переключається у нижнє положення, а валик 6 отримує зворотний рух через конічні зубчасті колеса 4, 8 і 7.

Схема іншої конструкції реверсивної головки зображена на рисунку 11.3, б. Обертовий рух від шпинделя свердлильного верстата за допомогою конуса 14, диска 11 і фрикційних прокладок 13, закритих гайкою 12, передається до корпуса патрона 10. Крутний момент для нарізування різьби до валика 15 з мітчиками передається зубцями 9 і 19. Нижня частина патрона 21 втримується від обертання за допомогою шпильки 17, що може ковзати вздовж вертикального паза станини чи корпуса пристрою. Нижній упор 16 встановлюють на задану висоту залежно від глибини нарізуваної різьби. У момент, коли шпилька 17 торкнеться нерухомої поверхні упора 16, патрон буде зупинений. Мітчик, продовжуючи вгвинчуватися у заготованку, переміщує валик 75 вниз, вводячи у зачеплення зубці 19 і 20. Передача обертового руху від шпинделя до різального інструмента відбуватиметься через зубчасті колеса 18, але у зворотному напрямку та зі значно більшою швидкістю. Фрикційна муфта, що складається з диска 11 і фрикційних прокладок 13, дає змогу уникнути перевантаження мітчиків та їх можливої поломки.

Рисунок11.3. Реверсивні головки для нарізування різьби мітчиками

Розглянемо схему пристроюдля розточування конічних отворів на свердлильному верстаті (рисунок 11.4, а). Втулку 10 вставляють у патрон верстата та скеровують за допомогою кондукторних втулок 2 і 5, що запресовані у корпусі пристрою, в якому міститься заготованка 4. У втулці 10

Рисунок 11.4. Пристрої для оброблення виточень у отворах

знаходиться валик 7 з пружиною 1. У поперечних отворах, що є у втулці 10 і валику 7, міститься рухома пластина 8 з різцем 9. Після опускання шпинделя верстата валик 7 разом зі втулкою 10 доходить до упора 6, а подальше опускання шпинделя верстата зумовлює рух вниз тільки втулки 10 і відповідно радіальне переміщення пластини 8 з розточувальним різцем 9, бо штифт З, запресований у валику 7, буде ковзати по нахиленому пазу цієї пластини. Кут нахилу пластини 8 відповідає нахилу конічної поверхні, тому вершина різця буде описувати потрібний нахил поверхні. Під час підіймання шпинделя пружина 1 повертає валик 7 і пластину 8 у початкове положення.

Для розточування виточень у внутрішніх отворах використовують спеціальні скалки 12 (рисунок 11.4, б) з повздовжнім пазом, у якому на осі 15 закріплений хитний підпружинений держак 13 з різцем 14. Під час руху скалки вниз виступ держака відхиляється вправо у кондукторній втулці 2. Різець врізається у стінку отвору та під час подальшого руху скалки вниз розточує задане виточення. Довжину виточення визначають за допомогою попередньо виставленої гайки з контргайкою 11.

Інший пристрій для розточування виточень у отворах зображено на рисунку 11.4, в. Валик 16, з'єднаний зі шпинделем верстата, та гільза 18 у нижній частині мають прямокутні отвори для вставляння розточувальної пластинки 8. Запресований у валику штифт 3 проходить через наскрізний похилий паз у пластинці 8. Під час руху валика вниз штифт висуває пластинку 8 у радіальному напрямку, а її різальна частина розточує в отворі заготованки 4 кільцеве виточення. Гільза 18, що з'єднана з валиком за допомогою шпонки, спрямовується кондукторною втулкою 1 7. Бурт цієї втулки обмежує осьове

Рис. 10.6 Багатошпиндельні головки зі стаціонарними шпинделями

переміщення гільзи, забезпечуючи потрібний розмір заданого виточення. Пружина 1 під час підіймання шпинделя верстата повертає розточувальну пластинку у початкове положення.

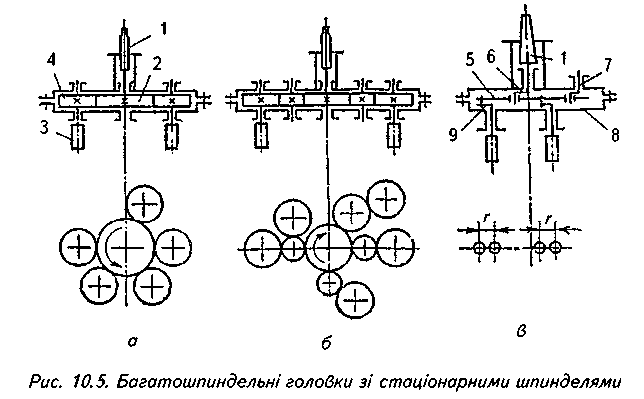

За допомогою багатошпиндельних головок, встановлених на одношпиндельних верстатах, можна значно зменшити час оброблення отворів. Схема такої головки, що має стале розташування шпинделів, зображена на рисунку 11.5, а. Обертовий рух від шпинделя верстата до шпинделів З головки передається за допомогою зубчастих коліс 2 та 4 і конуса 1 головки. Корпус головки для зручності його складання зроблений з двох половин. Верхньою частиною вона закріплена до шпиндельної бабки верстата. Для такої схеми головки її шпинделі обертаються у протилежному до напрямку обертання шпинделя верстата, що є її недоліком.

Позбавлені цього недоліку багатошпиндельні головки з додатковими проміжними зубчастими колесами (рисунок 11.5, б) та з повідково-корбовою передачею (рисунок 11.5, в). Обертовий рух від шпинделя верстата до шпинделів головки передається за допомо~гою конуса 7, корби 6 із зачепленою з ним повідковою плитою 5 та підтримувальною корбою 7. Робочі шпинделі З мають кривошипи 9 такого ж радіуса та обертаються за допомогою повідкової плити 5, що може обертати будь-яку кількість шпинделів, розмішених довільно у межах її габаритів. Під час обертання всі точки плити описують кола радіусом, що дорівнює радіусу корб, тому кутові швидкості всіх шпинделів однакові. Такі головки дають змогу переставляти шпинделі з одного місця у інше, що забезпечує оброблення різної кількості отворів і з різними координатами їх розміщення.

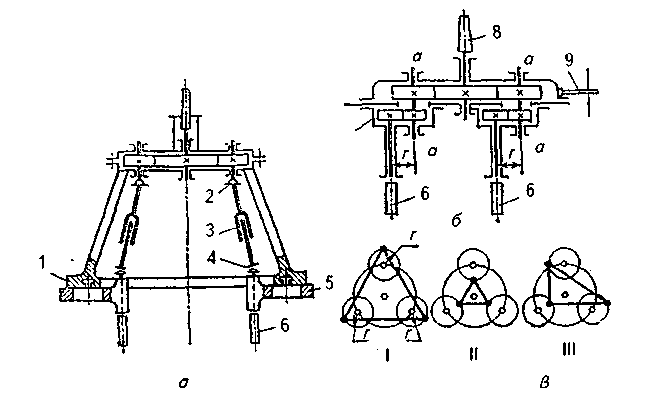

Схема багатошпиндельної головки зі шарнірно-телескопічними шпинделями зображена на рисунок 11.6, а. Держаки 5 робочих шпинделів б можна висувати у радіальному напрямку чи переміщувати по колу на нижній опорній площині корпуса 1 головки. Компенсацію зміни відстані між шарнірами 2 і 4 забезпечує телескопічне з'єднання 3 з ковзною шпонкою. Шпинделі головки мають однакові кутові швидкості. У головці (рисунок 11.6, б) робочі шпинделі б можуть переставлятися по колу радіусом ; за допомогою обертання нижніх частин 7 корпуса відносно осей а-а.

Рисунок 11.6. Багатошпиндельні головки з переставними шпинделями

Хвостовик 8 головки вставляють у конусний отвір шпинделя, а її корпус фіксують за допомогою шпильки 9. Такі головки застосовують для оброблення отворів у фланцях різного діаметра. На рисунку 11.6, в зображені варіанти схем головок, у яких робочі шпинделі можуть бути розміщені на колах радіусом г.

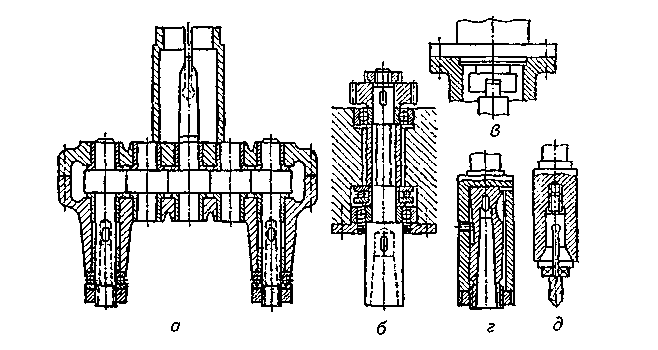

Рисунок 11.7. Вузли багатошпиндельних головок

На рисунку 11.7 зображені конструктивні схеми вузлів багатошпиндельних головок з вальницями ковзання та кульковими підп'ятниками (рисунок 11.7, а); з вальницями кочення (рисунок 11.7, б); вузлів рушія вала головки за допомогою торцевої шпонки з її фланцевим кріпленням (рис. 10.7, в); кріплення інструмента з перехідною втулкою (рис. 10.7, г) та цангою (рис. 10.7, д).