- •Тема 2. Базування заготованок в верстатних пристроях

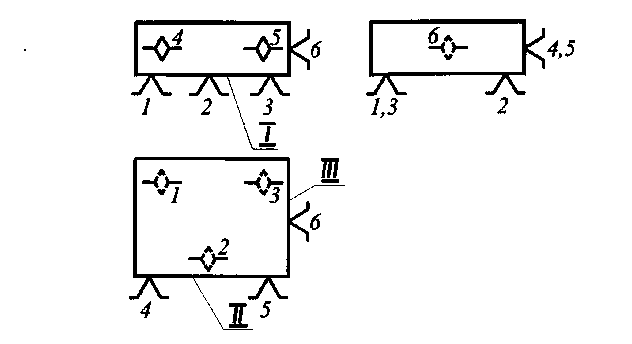

- •2) Необхідно обробити наскрізь паз і забезпечити два координатних розміри. Рисунок 2.9 — Схема базування призматичних заготовок координатних розмірів

- •Тема 3 Настановні елементи пристроїв

- •Тема 4 Затискні елементи пристроїв

- •Контрольні питання

- •Тема 5 Настаново-затискне обладнання пристроїв

- •5.2. Класифікація та характеристика самоцентрувальних затискачів

- •Тема 6 Напрямні та настроючи елементи пристроїв

- •Тема 7 Ділильне та поворотне обладнання

- •Тема 8 Корпуси та допоміжні елементи пристроїв

- •Тема 9 Універсальні та спеціалізовані верстатні пристрої

- •Контрольні питання

- •Тема 10 Універсальні-збірні та збірно-розбірні пристрої

- •Контрольні питання

- •Тема 11 Допоміжний інструмент

- •10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

- •11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

- •11.3. Допоміжні пристрої та інструменти для токарних верстатів

- •11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

- •Контрольні питання

- •Тема 12 Методика проектування верстатних пристроїв

- •Тема 13 Методика проектування вимірювальних пристроїв

- •13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

- •13.3.П рик лади застосування контрольно-вимірювальних пристроїв

- •13.4. Розрахунок точності контрольно-вимірювальних пристроїв

- •Контрольні питання

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ

ГОРЛІВСЬКИЙ МАШИНОБУДІВНИЙ КОЛЕДЖ

ТЕОРЕТИЧНИЙ ПОСІБНИК

з дисципліни

«Технологічне оснащення»

м.Горлівка, 2012

Теоретичний посібник з дисципліни «Технологічне оснащення». Розробив викладач: Н.М. Омельянчук – Горлівка: ГМК, 2012.

Викладені теоретичні основи навчального матеріалу з курсу «Технологічне оснащення» у вигляді тематичних лекцій відповідно робочій навчальній програмі дисципліни за денною формою навчання.

Призначений для використання при організації аудиторного навчального процесу та самостійному опрацюванні програмного матеріалу студентами спеціальності 5.05050302 «Технологія обробки матеріалів на верстатах і автоматичних лініях» денної та заочної форм навчання.

Затверджено на засіданні комісії фахової підготовки за галуззю знань «Машинобудування та матеріалообробка»

Протокол № 1 від 2012.09.03

Голова ц/к ________________ О.В. Іващенко

ЗМІСТ

Модуль |

Тема |

Стор. |

Змістовний модуль 1 ПФ.Д.01.ПР.0.05.05 Загальні відомості про пристрої, їх класифікація |

Вступ. Призначення дисципліни. Тема 1. Загальні відомості про пристрої, їх класифікація. 1.1 Загальні відомості про пристрої, їх класифікація. |

6 |

1.2 Основні конструктивні елементи пристроїв |

13 |

|

Змістовний модуль 2 ПФ.Д.01.ПР.0.05.06 Базування заготованок в верстатних пристроях |

Тема 2. Базування заготованок в верстатних пристроях 2.1Класифікація поверхонь деталей |

14 |

2.2 Поняття про базування, бази |

16 |

|

2.3 Класифікація та призначення баз |

17 |

|

2.4 Основні схеми базування |

23 |

|

2.5 Правило шести точок |

27 |

|

2.6 принцип базування |

26 |

|

2.7 Визначенності і невизначенності базування |

29 |

|

2.8 Кількість баз і опорних точок |

30 |

|

2.9 Установка заготовки в пристрій |

34 |

|

2.10 Зміна баз та перерахунок конструкторських розмірів |

38 |

|

2.11 Основні правила вибору технологічних баз |

43 |

|

Змістовний модуль 3 ПФ. Д.01.ПР.0.05.07 Настановні елементи пристроїв |

Тема 3 Настановні елементи пристроїв 3.1 Призначення та технічні вимоги до настановних елементів. Основні та допоміжні опори. Плоскі опори. Конструкції основних плоских опор. Допоміжні плоскі опори. Настановні елементи пристроїв для встановлення по зовнішнім і внутрішнім циліндричним поверхням |

46 |

3.2 Встановлення заготовок по центровим гніздам. |

51 |

|

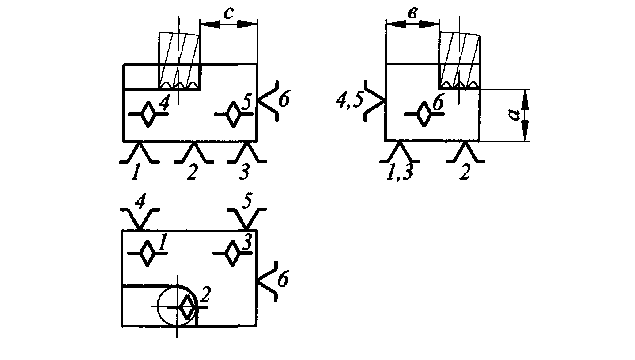

3.3Графічне зображення опор і настановочних пристроїв |

53 |

|

3.4 Похибки встановлення заготованок |

57 |

|

Змістовний модуль 4 ПФ.Д.01.ПР.005.08 Затискні елементи пристроїв |

Тема 4 Затискні елементи пристроїв 4.1 Призначення та технічні вимоги. Формули для визначення зусиль затиску |

60 |

4.2 Гвинтові затискачі |

87 |

|

4.3 Прихвати |

100 |

Змістовний модуль 5 ПФ.Д.01.ПР.005.09 Настаново-затискне обладнання пристроїв |

Тема 5 Настаново-затискне обладнання пристроїв 5.1 Призначення. Формули для визначення зусиль затиску |

110 |

5.2 Механізація та автоматизація |

130 |

|

5.3 Стандарти на настоново-затискне обладнання |

137 |

|

Змістовний модуль 6 ПФ.Д.01.ПР.005.10 Напрямні та настроюючі елементи пристроїв |

Тема 6 Напрямні та настроюючі елементи пристроїв 6.1 Пристрої для координування й напрямку інструмента |

141 |

6.2 Класифікація спорядження та його елементів |

145 |

|

6.3. Пристрої для виставлення різальних інструментів на заданий розмір |

154 |

|

Змістовний модуль 7 ПФ.Д.01.ПР.005.11 Ділильне та поворотне обладнання |

Тема 7 Ділильне та поворотне обладнання |

158 |

Змістовний модуль 8 ПФ.Д.01.ПР.005.12 Корпуси та допоміжні елементи пристроїв |

Тема 8 Корпуси та допоміжні елементи пристроїв |

165 |

Змістовний модуль 9 ПФ.Д.01.ПР.005.13 Універсальні та спеціалізовані верстатні пристрої |

Тема 9 Універсальні та спеціалізовані верстатні пристрої 9.1 Спорядження для токарних гвинторізальних верстатів |

168 |

9.2 Автоматизація технологічного сорядження |

171 |

|

9.3 Пристрої для автоматичних ліній і верстатів |

178 |

|

9.4 Пристрої для верстатів із програмним керуванням |

183 |

|

Змістовний модуль 10 ПФ.Д.01.ПР.005.14 Універсально-збірні та збірно-розбірні пристрої |

Тема 10 Універсально-збірні та збірно-розбірні пристрої. 10.1 Загальні положення |

192 |

10.2 Універсально-налагоджувальні пристрої |

195 |

|

10.3 Універсально-збірні пристрої

|

197 |

Змістовний модуль 11 ПФ.Д.01.ПР.005.25 Допоміжний інструмент |

Тема 11 Допоміжний інструмент 11.1 Допоміжні пристрої та інструменти для свердлильних верстатів |

203 |

11.2 Допоміжні пристрої та інструменти для фрезерних верстатів |

212 |

|

11.3 Допоміжні пристрої та інструменти для токарних верстатів |

214 |

|

11.4 Допоміжні пристрої та інструменти для верстатів з програмним керуванням |

215 |

|

Змістовний модуль 12 ПФ.Д.09.3Р.01.01.01 Методика проектування верстатних пристроїв |

Тема 12 Методика проектування верстатних пристроїв 12.1 Розрахунок пристосування на точність |

224 |

12.2Автоматизоване проектування пристроїв |

239 |

|

Змістовний модуль 13 ПФ.Д.09.3Р.01.01.02 Методика проектування вимірювальних пристроїв |

Тема 13 Методика проектування вимірювальних пристроїв 13.1 Призначення та класифікація пристроїв |

246 |

13.2 Основні схеми та елементи контрольно-вимірювальних пристроїв |

248 |

|

13.3 Приклади застосування контрольно-вимірювальних пристроїв |

255 |

|

13.4 Розрахунок точності контрольно-вимірювальних пристроїв |

261 |

|

Список літератури |

|

264 |

ВСТУП

Технологічне оснащення механооброблювальних верстатів є однією з основних дисциплін у програмі навчання фахівців з технології машинобудування.

У машинобудуванні якість, енергомісткість і вартість родукції, безпека та продуктивність праці здебільшого зумовлені рівнем технології, вдалим основного устаткування та якістю його спорядження.

Технологічне оснащення дає змогу значно розширити виробничі можливості основного устаткування, уникнути малопродуктивного та втомливого розміщування заготованок перед їх обробленням, зменшити обсягручної праці; механізувати та автоматизувати процеси встановлення, закріплення та знімання заготованок, транспортування їх міжопераціями. Вдало дібране технологічне спорядження забезпечує обслуговування декількох верстатів одним робітником, скорочує терміни налагодження та виробництва продукції, знижуєвимоги до кваліфікації робітників, тобто значно пришвидшує та здешевлює виробництво продукції машинобудування, зберігаючи заданий рівеньї якості.

Дисципліна «Технологічне оснащення», як основна складова частина курсу технології машинобудування, базується на набутих знаннях з фізики, математики, хімії, матеріалознавства, технології конструкційних матеріалів, теоретичної механіки, креслення, деталей машин, взаємозамінності, стандартизації, технічни хвимірювань, основ технології машинобудування.

Змістовний модуль 1

ПФ.Д.01.ПР.0.05.05

Загальні відомості про пристрої, їх класифікація

Призначення дисципліни. Тема 1. Загальні відомості про пристрої, їх класифікація.

1.1 Загальні відомості про пристрої, їх класифікація.

1.2 Основні конструктивні елементи пристроїв

1.1 Загальні відомості про пристрої, їх класифікація.

Терміни й означення

Технологічним оснащенням у машинобудуванні називають допоміжні механізми та агрегати для оброблювальних верстатів, що розширюють їх технологічні можливості під час оброблення, складання та контролю якості виготовлю вальних виробів. До технологічного оснащення верстатів належать універсальні та спеціальні пристрої, допоміжний технологічний інструмент і силові рушії.

Найчастіше застосовують технологічні пристрої, що полегшують процеси оброблення заготованок, складання готових деталей та вузлів, складніші вузли, механізми, агрегати, машини тощо, а також вимірювання та контролю якості об’єктів виробництва. Технологічні пристрої розміщують як безпосередньо на оброблювальних верстатах (на робочих столах, супортах, шпиндельних бабках тощо), так і поза ними, на окремих робочих місцях. До останніх належать пристрої для вимірювання та контролю якості об’єктів виробництва.

Технологічні пристрої служать для встановлення та закріплення на них оброблювальних заготованок, напрямних для різальних інструментів (кондукторських втулок) і заготованок (люнетів), контрольно-вимірювальних перетворювачів, деталепроводів і магазинів для заготованок і готових деталей (складальні пристрої) тощо.

Сучасне машинобудівельне виробництво має у своєму розпорядженні великий парк технологічних пристроїв. У серійному та масовому виробництві на кожну оброблювану заготовану припадає здебільшого кілько технологічних пристроїв. Значну їх частину становлять верстатні пристрої, що служать для встановлення та закріпленні оброблювальних заготованок.

Розширена номенклатура оброблюваних заготованок і оброблювальних верстатів зумовлює відповідно велике розмаїття технологічних пристроїв. Тому актуальними є уніфікація та стандартизація як самих об’єктів виробництва, так і технологічних пристроїв.

Уніфіковані та універсальні технологічні пристрої частково виготовляють верстатобудівні підприємства, комплектуючи ними оброблювальні верстати (супорти, револьверні та свердлильні головки, палети, супутники, патрони, лещата, ділильні та обертальні механізми, борштанги, оправки, куники.

Призначення технологічного оснащення

За цільовим призначенням технологічнео снащення поділяють на групи.

Верстатні пристрої застосовують для встановлення та закріплення заготованок з метою їх оброблення різальними інструментами. До них належать також спеціальні пристрої для виготовлення деталей вигинанням, зварюванням, завальцюванням, заклепуваннямтощо.

Пристрої для встановлення та закріплюванн яробочих інструментів (різальних, контрольних, вимірювальних) часто називають ще допоміжними інструментами. До них належать патрони для свердел, розвертачок, мітчиків, індикаторів, багатошпиндельні, фрезерні та свердлильні головки, інструментальні держаки тощо.

Складальні пристрої призначені для з’єднуваннядвох і більше деталей у складнішівиробизізастосуваннямрухомих і нерухомихприпасувань деталей, з’єднуваних за допомогоюрізьбових, заклепуваних, лютованих, склеюваних, зварюванихз’єднаньтощо.

Контрольно-вимірювальні пристрої забезпечують контроль якості виробів як під час їх виготовлення, так і після його завершення.

Транспортувальні пристрої здійснюють переміщення, обертання, подавання та приймання заготованок і готових виробі впід час оброблення, сортування, рахування, пакування, вимірювання та контролювання параметрів.

Схоплювальні пристрої (захоплювачі) застосовують для промислових роботів (ПР), маніпуляторів, автоматичних виробничих модулів, ліній тощо.

Технологічне оснащення дає змогу обходитись без трудомістких операцій розміщування заготованок, вивіряння їх положення на оброблювальних верстатах і контрольно-вимірювальних приладах.

Основним призначенням технологічного оснащення є підвищення продуктивност іпраціі, тобто зменшення штучного часу, потрібного для виконання будь-якої виробничої операції, який визначають за формулою:

t = t + t + t + t + t + (1.1)

де t – так званий штучний час; t – основний час; t- допоміжний час; t - час для технічного обслуговування; t – час для організаційного обслуговування; t – час регламентованих перерв у роботі; t – час для підготовочно-завершальних заходів; n–кількість заготованок у одній партії.

Основний час зменшують такими способами: одночасно здійснюють оброблення кількома різальними інструментами замість одного, використовуючи багатошпиндельні фрезерні, свердлильні та револьверні головні багаторізцеві держаки тощо; водночас обробляють декілька заготованок допомогою багатомісних пристроїв; підвищують режим різання, застосовуючи пристрої з більшою жорсткістю конструкцій тощо.

Допоміжний час зменшують шляхом суміщення процесів встановлення та закріплення наступної заготованки під час оброблення попередньої. Скорочують допоміжний час також, усуваючи потреби вивіряння положення заготованки на робочому місті, використовуючи швидкочинні механізми закріплення замість ручнихз атискачів, а також автоматичні завантажувальні, виштовхувальні, обертальні, ділильні, багатопозиційні механізми, що дають змогу повністю чи частково поєднувати допоміжний час з основним.

Час для технічного обслуговування зменшують, використовуючи швидкозмінні патрони, головки, багаторізцеві держаки, яки забезпечують налагодження різальних інструментів на потрібні розміри поза верстатами також калібри для розмірного налагодження різальних і вимірювальних інструментів.

Час організаційного обслуговування зменшують, застосовуючи у технологічних пристроях лотки, вікна та інші механізми для видалення, транспортування та сортування стружки.

Час регламентованих перерв у роботі верстатників скорочують, використовуючи автоматизовані механізми замість ручних.

Зменшують час виконання підготовчо-завершальних заходів за допомогою швидкопереналагоджуваних пристроїв для базування заготованок без вивіряння, механізованого та автоматизованого прибирання стружки тощо.

Технологічне оснащення дає змогу значно розширити можливості оброблення заготованок. Навіть універсальне устаткування, яким обладнані механічні цехи та дільниці, має обмежені технологічні можливості. Спеціальне технологічне оснащення значно розширює можливості оброблювального устаткування та дає змогу виконувати такі роботи, для яких це устаткування не призначене. Наприклад, за допомогою спеціальних пристроїв на токарних верстатах виконують протягування, фрезування, шліфування; фрезерних верстатах – розточування та довбання; на одношпиндельних верстатах – одночасне оброблення багатьох отворів тощо.

Класифікація технологічного оснащення

Класифікують технологічне оснащення за різними ознаками. За призначенням оснащення поділяють на верстатні пристрої для встановлення та закріплення заготованок під час їх оброблення різанням, складальні та контрольно-вимірювальні пристрої, допоміжні технологічні пристрої для встановлення та закріплення різальних інструментів, пристрої для транспортування, захоплювачі для роботів і маніпуляторів тощо.

За типами основного устаткування, для якого призначене оснащення, його поділяють на оснащення для токарних, шліфувальних, фрезувальних, стругальних, протягу вальних, координатно-розточувальних верстатів, автоматичного устаткування (автоматів, ліній), гнучких автоматизованих модулів, промислових роботів, маніпуляторів, верстатів з програмним керуванням тощо.

За спеціалізацією технологічне оснащення поділяють на групи:

універсальні верстатні пристрої для встановлення та закріплення заготованок різної конфігурації, до яких належать обертальні та ділильні столи, головки; затискні лещата, патрони, скаль часті кондуктори тощо.

спеціалізовані налагоджувані та не налагоджувані пристрої для встановлення та закріплення заготованок, близьких між собою за конструктивно-технологічними ознаками (базами, оброблюваними поверхнями), призначені для групового оброблення заготованок (валів, втулок, фланців, дисків, кронштейнів тощо) та оброблення типових заготованок;

універсально-складані пристрої, що дають змогу з обмеженої кількості стандартних елементів виготовляти спеціальні пристрої різного призначення;

спеціальне оснащення (одно цільові пристрої та допоміжний інструмент), призначене для виконання окремих операцій технологічного процесу оброблення заданої заготованки.

За універсальністю та способом переналагодження розрізняють такі пристрої:

універсально-неналагоджувані пристрої (УННП), готові механізми довгострокової дії, зі сталими (незмінними) елементами для встановлення різних заготованок. Їх переналагодження виконують за допомогою спеціально передбачених регульованих установно-затискних елементів;

універсально-налагоджувані пристрої (УНП) з універсальним базовим агрегатом і знімними елементами для встановлення та закріплення заготованок. Переналагодження їх полягає у заміні установно-закріплювальних елементів;

спеціалізовані налагоджувані пристрої (СНП), що мають спеціалізований за схемою базування та видом оброблення типових заготованок агрегат і змінні елементи. Їх застосовують для групового оброблення заготованок у серійному виробництві;

універсально-складані пристрої (УСП), що містять стандартні універсальні елементи. З їх допомогою складають спеціальні пристрої короткочасного використання в умовах дрібносерійного виробництва;

складано-розкладні пристрої (СРП), які виготовляють з готових деталей та вузлів як спеціальні пристрої для тривалого використання в умовах серійного та багатосерійного виробництва.

За ступенем механізації та автоматизації оснащення поділяють на ручне, механізоване, автоматизоване та автоматичне.

Залежно від застосовуваних типів рушіїв оснащення буває з ручним , механічним самозатискним, пневмогідравлічним, пневмомеханічним, гідромеханічним, автономним, неавтономним рушіями; з пневмогідравлічним акумулятором тощо.

Часто замість класифікації технологічного оснащення класифікують його складові частини та окремі елементи, що можуть бути як складними механізмами (ділильними, фіксу вальними, затискними, рушійними, напрямними тощо), так і простими деталями (установними, затискними, штовхальники, закріплювальними, підсилювальними, ущільнювальними тощо).

1.2 Основні конструктивні елементи пристроїв

1 Настановні – служать для визначення положення оброблюваної поверхні заготовки щодо різального інструменту.

2 Затискачі – для закріплення оброблюваної заготовки.

3. Напрямні – для додання необхідного напрямку руху різального інструменту щодо оброблюваної поверхні.

4.Корпус пристосувань – основна частина, на якій розміщають усі елементи пристосування.

5.Кріпильні – для з’єднання окремих елементів пристосувань.

6.Ділильні або поворотні – для зміни положення оброблюваної поверхні заготовки щодо різального інструменту.

7. Механізоровані приводи – для затиску оброблюваної заготовки

Контрольні питання

Що таке технологічне оснащення?

Призначення технологічного оснащення.

Як можна зменшити штучний час оброблення заготованки?

Класифікація технологічного оснащення за типами устаткування.

Як класифікують технологічне оснащення за спеціалізацією?

Класифікація пристроїв за їх універсальністю.

Як розрізняють пристрої за ступенем їх механізації та автоматизації?

Змістовний модуль 2

ПФ.Д.01.ПР.0.05.06

Базування заготованок в верстатних пристроях

Тема 2. Базування заготованок в верстатних пристроях

2.1Класифікація поверхонь деталей

2.2 Поняття про базування, бази

2.3 Класифікація та призначення баз

2.4 Основні схеми базування

2.5 Правило шести точок

2.6 принцип базування

2.7 Визначенності і невизначенності базування

2.8 Кількість баз і опорних точок

2.9 Установка заготовки в пристрій

2.10 Зміна баз та перерахунок конструкторських розмірів

2.11 Основні правила вибору

2.1 Поняття про базування, бази

2.1 Класифікація поверхонь деталей

Кожна машина має своє службове призначення, під яким розуміється максимально уточнене і чітко сформульоване завдання, яке вона повинна виконувати. Деталь, будучи складовою частиною машини, також має своє службове призначення, яке вона виконує за допомогою своїх складових частин — поверхонь.

З огляду на службове призначення окремої деталі розрізняють чотири види поверхонь. Перший вид 1 — це поверхні робочі або виконавчі, за допомогою яких виконується службове призначення деталі.

Поверхні 2 — основні базуючі, тобто поверхні, за допомогою яких визначається положення деталей в машині, на які деталь базується, за допомогою яких деталь приєднується при збиранні до інших деталей.

Поверхні 3 — допоміжні базуючі, тобто поверхні, до яких приєднуються інші деталі.

Поверхні 4 — вільні. Це всі інші поверхні, що завершують конструкційну форму деталі.

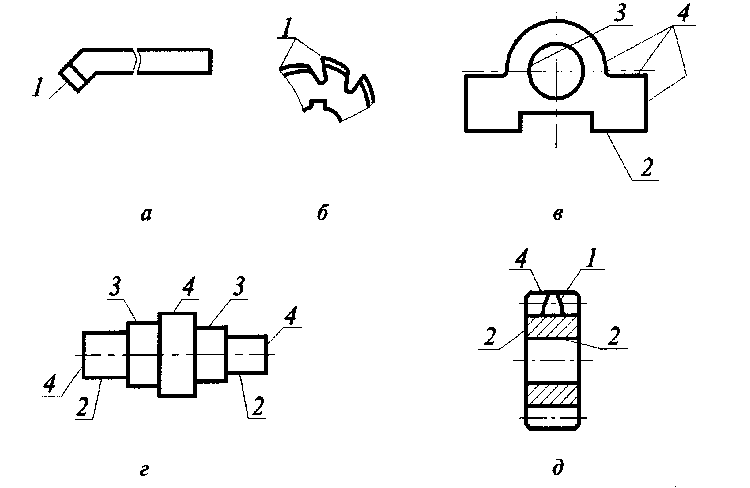

На рис. 1, г показана конструкція проміжного валика. Службове

а — різець; б — фреза; в — корпус підшипника; г — вал; з — шестірня; 1 — робочі (виконавчі) поверхні; 2 — основні базуючі; 3 — допоміжні базуючі; 4 — вільні поверхні

Рисунок 2.1 — Поверхні деталей машин

призначення цієї деталі: передача заданого крутного моменту з вхідного на вихідний вали редуктора. Для виконання службового призначення необхідно мати дві циліндричні поверхні 2, що визначають положення валика в редукторі (посадочні місця під підшипники), а також дві циліндричні поверхні З, як посадочні місця шестерні. Крім цього, необхідні дві плоскі поверхні, які б визначали положення зубчастих колес у напрямку осі валика, а також на поверхнях 3 поверхні пазів під шпонки, що передаватимуть крутний момент від зубчастого колеса на вал і з вала на друге зубчасте колесо. Щоб надати валику закінченої конструкційної форми, необхідно мати ряд вільних поверхонь.

Класифікація поверхонь при механічній обробці заготовок:

оброблювальні поверхні, які піддають впливу інструмента при виконанні операції;

поверхні, за допомогою яких забезпечується необхідне положення заготовки відносно елементів верстата і ріжучого інструмента — технологічні бази;

поверхні, що сприймають зусилля затиску при закріпленні заготовки;

поверхні, від яких вимірюють отримані розміри — вимірювальні бази;

вільні поверхні, які не піддають обробці на даній операції і які не виконують інших функцій із числа вище наведених.

2.2 Поняття про базування, бази.

В основу теорії базування покладено розділ теоретичної механіки про визначення положення вільного твердого тіла в просторі.

Як відомо, теоретична механіка розглядає два стани тіла — спокою та руху. Поняття ці відносні і мають сенс лише тоді, коли вказується система відрахунку. Якщо положення тіла відносно системи відрахунку протягом часу не змінюється — тіло перебуває в стані спокою, якщо змінюється — в стані руху.

Потрібні положення або рух тіла відносно системи відрахунку досягаються накладанням на нього координатних (геометричних) або кінематичних зв'язків. Зв'язками називають умови, які накладаються або на положення або на швидкості точок тіла. В першому випадку зв'язки називають координатними (геометричними), а в другому — кінетичними. Якщо на тіло накладені геометричні зв'зки, то завдяки їм деякі переміщення тіла виявляться неможливими. Можливим переміщенням тіла називаються елементарні переміщення, які можна здійснити без порушення накладених на тіло зв'язків. Число таких можливих переміщень називають числом ступенів вільності даного тіла.

Якщо тверде тіло може одержувати будь-яке переміщення в просторі, то таке тіло називають вільним. Таке тіло має 6 ступенів вільності: три переміщення уздовж координатних осей і три обертання навколо цих осей.

Таким чином, щоб зробити тіло нерухомим, необхідно позбавити тіло шести ступенів вільності, а для цього необхідно на нього накласти шість зв'язків. За реальних умов зв'язки практично здійснюються за допомогою матеріальних тіл. Реалізація двосторонніх геометричних зв'язків досягається стиканням поверхонь тіла з поверхнями іншого тіла, до якого воно приєднується, і прикладанням сил і пар сил для забезпечення контакту між ними.

Базування — це процес орієнтації деталі (заготовки) з метою надання їй потрібного положення відносно вибраної системи координат: при складанні — надання деталі потрібного положення у виробі відносно інших, раніше вставлених деталей або виробів; при механічній обробці — надання заготовці потрібного положення на верстаті відносно траєкторії оброблювального інструменту. При вимірюванні — надання заготовці або деталі потрібного положення відносно вимірювального інструменту.

Поверхні, лінії або точки, за допомогою яких визначається положення деталі у вузлі при складанні або заготовки в пристосуванні на верстаті при механічній обробці, називають базами.В першому випадку, тобто при складанні, поверхні базування називають конструкторськими базами, а в другому випадку, тобто при механічній обробці — технологічними базами.

Верстат, пристрій, заготовка мають свої системи координат. Тому при встановлюванні заготовки необхідно придати їй визначене положення відносно системи координат пристрою чи верстата.

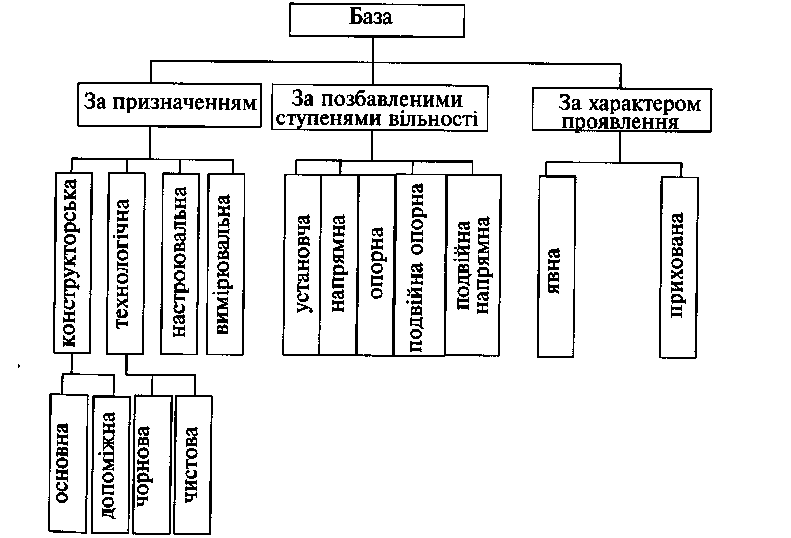

2.3 Класифікація та призначення баз

Бази класифікуються за наступними основними ознаками: за призначенням, за позбавленням ступенів вільності та за характером проявлення.

За

призначенням відрізняють бази

конструкторські, технологічні,

настроювальні та вимірювальні.

За

призначенням відрізняють бази

конструкторські, технологічні,

настроювальні та вимірювальні.

Рисунок 2.2 – Схема класифікації баз.

Конструкторська база — це база, що використовується для визначення положення деталі або складальної одиниці у виробі. Залежно від того, яку роль відіграють базуючі поверхні відносно деталі, розрізняють основні та допоміжні бази. Основними базами називаються такі поверхні деталі, якими ці деталі установлюються у вузлах машин або на інших деталях. Прикладом основної бази є отвір зубчастого колеса або шківа, якими насаджуються ці деталі на вали. Допоміжні бази — це такі поверхні деталі, які використовуються для визначення положення приєднуваних до них виробів.

Технологічна база — це база, що використовується для визначення положення заготовки або виробу в процесі виготовлення або ремонту. На цю базу заготовка установлюється при обробці. Якщо технологічною базою є необроблена поверхня, така база називається чорновою; а якщо базою є оброблена поверхня — чистовою.

Настроювальна база — це поверхня на пристрої чи верстаті, від якої здійснюється установка (настройка) на розмір обробки різальних інструментів і упорів верстата.

Для здійснення установки (настройки) різальних інструментів на верстаті відносно певних поверхонь заготовки необхідно, щоб ці поверхні займали на пристрої-верстаті при зміні заготовок незмінне положення відносно упорів верстата, які при цьому визначають кінцеве положення різальних інструментів. До таких поверхонь заготовки відносяться опорні поверхні, що і визначає їх широке використання в якості настроювальних баз, тобто настроювальною базою може бути і одна із оброблених поверхонь заготовки. Звичайно, це поверхня, по відношенню до якої орієнтуються оброблені поверхні заготовки і які при цьому пов'язані безпосередніми розмірами.

Вимірювальна база — це база, що використовується для визначення відносного положення заготовки або виробу і засобів вимірювання. Від цієї бази вимірюють розмір деталі.

Вимірювальна база на кресленні зв'язана з контрольованими поверхнями деталі безпосередніми розмірами або певними умовами. Звичайно, вимірювальна база збігається з конструкторською. Якщо вимірювальна база являє собою матеріальну поверхню, то вимірювання виконують звичайними прямими методами виміру. Якщо вимірювальна база — уявний елемент (бісектриса кута, осьова лінія, площина симетрії і т. ін.), то вона матеріалізується за допомогою допоміжних деталей (штирів, пальців, валиків, натягнутих струн, висків тощо), оптичних установок та інших пристроїв.

За відібраними ступенями вільності відрізняють:

Установча база — це поверхня, що має три опорні точки і позбавляє заготовку трьох ступенів вільності. Звичайно, ці поверхні мають максимальні габарити.

Напрямна база — поверхня, що має дві опорні точки і позбавляє заготовку двох ступенів вільності. Звичайно, ці поверхні мають максимальну довжину.

Опорна база — поверхня, що має одну опорну точку, і позбавляє заготовку одного ступеня вільності.

Циліндричну поверхню валика називають подвійною направляючою, а торцьову і бокову поверхню шпонкового пазу — опорною. (Вісь, що має чотири опорні точки, називають подвійною напрямною базою). Вісь для валиків є установчою технологічною базою.

У дисків: торцьова поверхня — установча база, циліндрична поверхня — подвійна опорна, площина шпонкового пазу — опорна база.

За позбавленими ступенями вільності база, як зазначалось раніше, може бути установчою, опорною, подвійною напрямною, подвійною опорною. Число ступенів вільності, що їх може відібрати у деталі, залежить від виду і розмірів її поверхні, таблиця 1.

Таблиця 2.1 — Число ступенів вільності, що відбирається у деталі залежно від виду і розміру поверхні бази

Вид поверхні бази |

Розміри бази |

Число ступенів вільності, що відбираються |

Площина |

велика |

3 |

|

вузька |

2 |

|

точкова |

1 |

Циліндрична зовнішня, |

довга |

4 |

внутрішня |

коротка |

2 |

Конічна зовнішня, внутрішня |

довга |

5 |

|

коротка |

3 |

Реальні поверхні, на які установлюється деталь (заготовка) при обробці, називаються явними (матеріальними).

Явна база — це реальна поверхня, лінія (розмічувальна риска) або точка перехрестя рисок.

В багатьох випадках проектування буває зручно визначити розташування окремих поверхонь заготовки по деяким уявним площинам, лініям або точкам (площина симетрії, осьова лінія, бісектриса кута, центрова точка), які в даному випадку називаються умовними або прихованими базами.

Застосування умовних (прихованих) баз при проектуванні є зручним через те, що дозволяє виключити із розрахунків неминучі похибки реальних поверхонь, знижуючих точність базування.

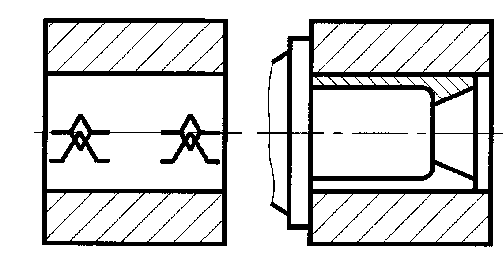

Р озглянемо

базування втулки по явній та умовній

(прихованій) базі, рисунок

2.3

і рисинок

2.4

озглянемо

базування втулки по явній та умовній

(прихованій) базі, рисунок

2.3

і рисинок

2.4

Рисунок 2.3 — Схема базування по матеріальній (явній) базі — по отвору на оправку з зазором.

В цьому випадку похибки базування будуть рівні величині зазора

Рисунок 2.4 — Схема базування по умовній (осі втулки) базі — на розжимну оправку (цангу).

В цьому випадку похибки базування не буде (тобто не буде ексцентриситету) зміщення зовнішньої і внутрішньої поверхонь. Це ускладнює пристрої, але підвищує точність обробки

Повне найменування баз повинне складатись із термінів виду баз, відповідних окремим класифікаційним ознакам і розташованих в такому порядку: за призначенням, позбавленими ступенями вільності, характером проявлення. Наприклад: основна установча явна база; технологічна напрямна прихована база; вимірювальна опорна явна база.

Коротке найменування баз складається з частки термінів виду баз. Наприклад: основна база; технологічна напрямна база; вимірювальна явна база.

Штучні технологічні бази. Якщо конфігурація заготовки не дає можливості вибрати технологічну базу, що дозволяє зручно, стало і надійно орієнтувати і закріплювати заготовку в пристрої або на верстаті, то вдаються до створення штучних технологічних баз. Наприклад, базування лопаток тощо.

Додаткові опорні поверхні. Для повного визначення положення заготовки в пристрої теоретично необхідно створити шість опорних точок. В цьому випадку положення заготовки в пристрої є статично визначеним.

Однак при обробці нежорстких заготовок шість опорних точок виявляється недостатнім — заготовка під впливом сил різання деформується і тому отримати потрібну точність не стає можливим. В цьому випадку технолог повинен знайти додаткові опорні точки (тобто повинен наче б то штучно збільшити жорсткість заготовки). Це, як правило, роблять за допомогою: люнета (рухомого або нерухомого) при оброблюванні нежорсткого (довгого) вала; додаткові упори при оброблюванні корпусних деталей тощо.

2.4 Основні схеми базування

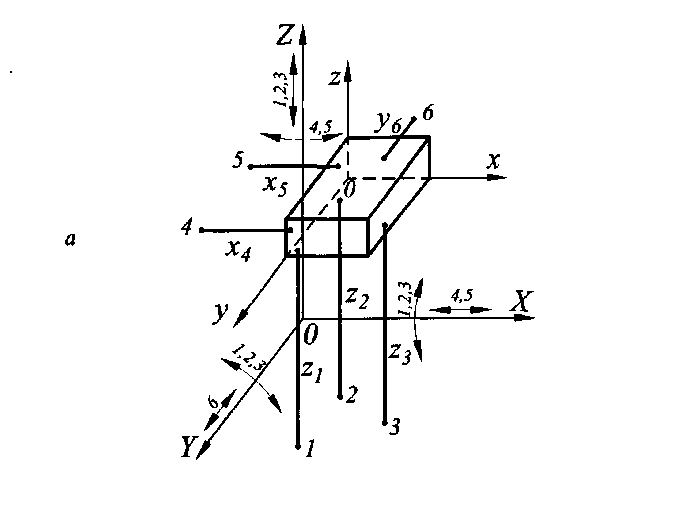

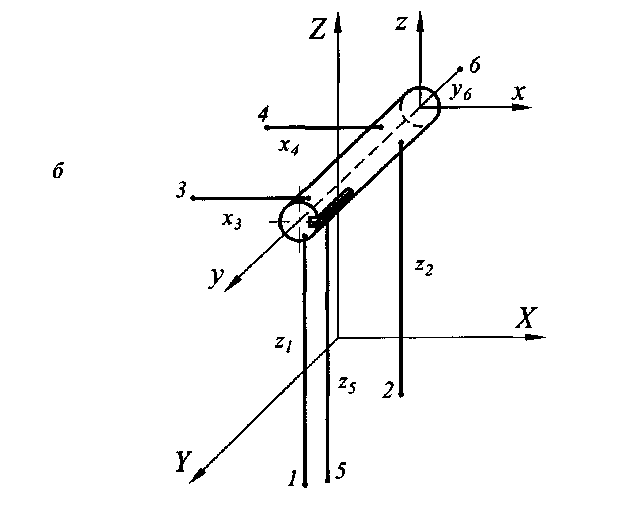

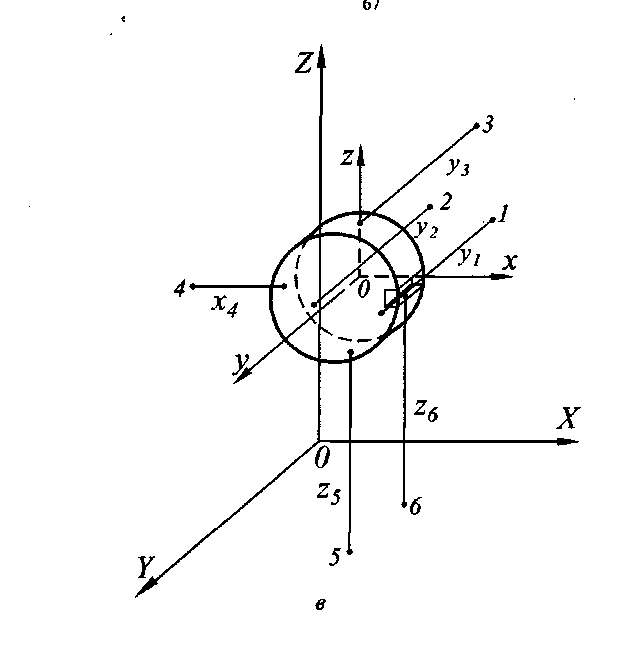

Розглянемо приклади базування заготовок трьох класів: призм, валів і дисків.

При поєднанні двох координатних систем (системи координат заготовки з системою координат пристрою — верстата) шість координатних зв'язків перетворюються на шість опорних точок і заготовка позбавляється шістьох ступенів вільності.

З'ясуємо поняття координатний зв'язок і усунення ступенів вільності твердого тіла на прикладі призми — книжки на столі (рисунок 2.5, а). На площині ХОУв точках 1, 2, З, встановлені три спиці, на які покладена призма. Три спиці будемо розглядати як поверхню стола — площину XOY. Будемо рухати призму, не відриваючи при цьому її від поверхні стола — від спиць — координатних зв'язків, бо інакше будуть порушені ці зв'язки. Отже, як можна рухати призму — книжку по поверхні стола: поступально переміщувати уздовж осей OXi OYi обертати навколо осі 0Z. А в яких напрямках рухати призму не можна, не відриваючи її від столу, тобто не порушуючи координатні зв'язки: не можна рухати уздовж осі OZi не можна обертати навколо осей ОХ і 0Y. Таким чином, три координатні зв'язки — три спиці — три опорні точки на площині ХОГпозбавляють призму трьох ступенів вільності. Аналогічно опорні точки на інших координатних площинах.

Базування

призм. Поєднуючи систему координат

призми з системою координат верстата-пристрою

досягають того, що координатні зв'язки

перетворюються в опорні точки. Так,

суміщуючи призму з площиною XOY на цій

площині утворюється три опорні точки:

1, 2, З, які позбавляють призму (заготовку)

можливості

поступального

переміщення уздовж осі 0Z і обертання

навколо осі

ОХ

та осі 0Y, дивись рисунок

2.5,

а.

Базування

призм. Поєднуючи систему координат

призми з системою координат верстата-пристрою

досягають того, що координатні зв'язки

перетворюються в опорні точки. Так,

суміщуючи призму з площиною XOY на цій

площині утворюється три опорні точки:

1, 2, З, які позбавляють призму (заготовку)

можливості

поступального

переміщення уздовж осі 0Z і обертання

навколо осі

ОХ

та осі 0Y, дивись рисунок

2.5,

а.

а)

б)

в)

а-призма; б — валик; в — диск

Рисунок 2.5 — Усунення шістьох ступенів вільності накладанням геометричних координатних зв'язків

Суміщуючи призматичну заготовку з площиною YOZ, відповідно утворюються дві опорні точки 4 і 5, які позбавляють заготовку можливості переміщуватися уздовж осі ОХ і обертатися навколо осі OZ

Суміщуючи призматичну заготовку з площиною XOZ, отримують опорну точку 6, яка позбавляє заготовку можливості переміщення уздовж осі OY .

Якщо коротко, то: площина XOY— опорні точки 1, 2, З, — OZ , OX, OY — установча база; площина YOZ — опорні точки 4, 5 — ОХ , OZ — напрямна база; площина XOZ— опорна точка 6 — OY — опорна база; тобто ці опорні точки позбавляють заготовку 6-ти ступенів вільності.

При базуванні вала (рисунок 2.5, б) опорні точки 1, 2 на площині XOY позбавляють вал можливості: переміщуватись уздовж осі OZ і обертатись навколо осі ОХ і відповідно позбавляють заготовку двох ступенів вільності. Опорні точки З, 4 на площині YOZ позбавляють заготовку можливості переміщуватись уздовж осі ОХ і обертатись навколо осі OZ. Опорна точка б на площині YOX позбавляє заготовку можливості переміщуватись уздовж осі OY . Опорна точка 5 на площині XOY (паз) позбавляє заготовку можливості обертатись навколо осі OY або власної осі, тобто позбавляє заготовку шостого ступеня вільності. Таким чином, заготовка вала отримає визначене положення в системі координат верстата.

Циліндрична поверхня вала, яка несе на собі 4 опорні точки і позбавляє вал 4 ступенів вільності, називається подвійною направляючою базою. Поверхня, яка несе на собі одну опорну точку і позбавляє вал одного ступеня, називається опорною базою.

При базуванні диска (рисунок 2.5, в) опорні точки 7, 2, 3 на площині ZOX позбавляють заготовку можливості переміщуватись уздовж осі 0~Y , обертатись навколо осі OZ і ОХ, тобто позбавляють заготовку трьох ступенів вільності. Опорна точка 4 на площині YOZ позбавляє заготовку можливості переміщуватись уздовж осі ОХ . Опорна точка 5 на площині XOY позбавляє заготовку можливості переміщуватись уздовж осі OZ . Опорна точка 6 (в пазу) на площині XOY позбавляє заготовку можливості обертатись навколо власної осі OY, тобто позбавляє заготовку шостого ступеня вільності.

Диск — циліндрична деталь, у якої довжина циліндричної поверхні менша діаметра. У зв'язку з цим можливості орієнтування деталі по циліндричній поверхні значно обмежені порівняно з циліндричною поверхнею вала, зате у торцьової поверхні такі можливості зростають. Тому торцьова поверхня диска приймається за установчу базу, бо несе 3 опорні точки. А циліндрична поверхня несе на собі дві опорні точки і відповідно позбавляє диск двох ступенів вільності і називається подвійною опорною базою.

Для надання орієнтовного положення тілу з використанням його площин симетрії або осей поверхонь зв'язки повинні бути накладені безпосередньо на площини симетрії, осі, лінії або точки їх перетину. Базування по площинах симетрії, осях, лініях чи точках їх перетину реалізується за допомогою центруючих пристроїв: самоцентруючих призматичних лещат, підпружинених конічних (сферичних) пальців іт. ін.

Опорна точка — це точка, що символізує один з шести зв'язків заготовки з вибраною системою координат (з пристроєм).

База — це поверхня, лінія чи точка або їх сполучення (комбінація), що використовується для базування.

Схема базування — це схема розташування опорних точок на базових поверхнях заготовки.

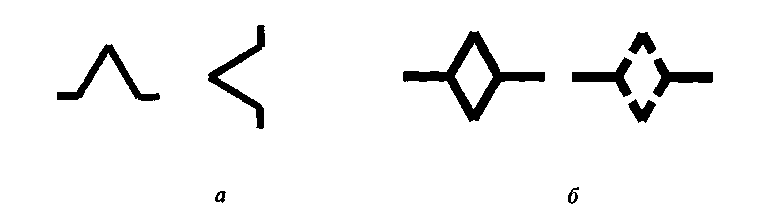

а

— знизу, збоку; б — спереду, ззаду

(позаду)

Рисунок

2.6

— Умовне зображення опорних точок на

схемах базування

І, ІІ, ІІІ – бази деталі; 1,2,…,6 – опорні точки . Три основні базуючі поверхні

І – установоча; ІІ – напрямна; ІІІ - опорна

Рисунок 2.7 — Схема базування призматичної деталі

2. 5 Правило шести точок

Правило шести точок: для базування заготовки в пристрої необхідно і достатньо мати в ньому шість опорних точок, розташованих певним чином відносно базових поверхонь заготовки; або інакше: для забезпечення нерухомості заготовки у вибраній системі координат (в пристрої) необхідно і достатньо на заготовку накласти шість двосторонніх геометричних зв'язків, для створення яких необхідний комплект баз, які несуть шість опорних точок.

Але слід пам'ятати, що при цьому маються на увазі жорсткі двосторонні зв'язки, виключаючі можливість будь-якого переміщення тіла вздовж цих зв'язків.

При реалізації ж теоретичної схеми базування двосторонні зв'язки перетворюються в опорні точки і тим самим в односторонні зв'язки. Це означає, що досягнуте правильне положення деталі може змінитися під дією сил і моментів сил різання або складання. Для збереження отриманого при базуванні правильного положення деталі необхідно забезпечити неперервність контакту сполучених поверхонь деталей для жорсткого двостороннього зв'язку. Тому при реалізації теоретичної схеми базування не можна обмежуватись тільки створенням необхідних шести опорних точок, необхідно ще забезпечувати щільне й неперервне стикання відповідних поверхонь деталі (опорних точок) за допомогою силового замикання.

Якщо відповідно до службового призначення виріб повинен мати визначене число ступенів вільності, то відповідне число зв'язків знімається й замінюється кінематичними зв'язками.

Наприклад, шпинделі верстатів повинні бути позбавлені п'яти ступенів вільності, при збереженні можливості обертання навколо своєї осі. Полозки супорта верстата повинні зберігати один ступінь вільності, що дозволяє здійснити їх переміщення по напрямним.

2.6 Принципи базування

В теорії базування керуються трьома принципами.

Перший принцип — правило шести точок — для базування заготовки необхідно і достатньо мати шість опорних точок.

Другий принцип — принцип єдності (поєднання, суміщення) баз — настроювальна (установча) та вимірювальна бази повинні бути однією поверхнею, тобто необхідно прагнути до поєднання (суміщення) цих баз; це повинна бути одна і та ж поверхня.

Третій принцип — принцип сталості (постійності) баз — заготовку слід обробляти від одного комплекту баз (точніше, комплект баз повинен бути одним при оброблюванні певної поверхні по ходу ТП).

Будь-яке порушення цих принципів призводить до похибок базування.

2.7 Визначеність і невизначеність базування. Необхідність силового замикання

Для базування заготовки при механічній обробці (або деталі при складанні) необхідно і достатньо мати шість опорних точок.

Що значить необхідно і достатньо? Для того, щоб заготовка позбулася шести ступенів вільності, її необхідно зв'язати шістьома опорними точками.

Якщо таких точок буде менше, ніж шість, то буде спостерігатись невизначеність базування. Якщо опорних точок буде більше шести, то також буде спостерігатись невизначеність базування, тобто при цьому будуть зайві зв'язки.

В таких випадках говорять про визначеність або невизначеність базування. Під визначеністю базування розуміють незмінність її положення відносно поверхонь пристрою або верстата.

Для збереження отриманого при базуванні правильного положення заготовки необхідно забезпечити безперервний (неперервний) контакт спряжених баз заготовки і пристрою, тобто забезпечити двосторонній зв'язок заготовки і пристрою. Іншими словами, необхідно забезпечити визначеність базування заготовки.

З цією метою до заготовки прикладають сили, що створюють силове замикання між заготовкою і пристосуванням.

Сили і моменти, що створюють силове замикання і забезпечують нерозривність (неперервність, суцільність) контакту, повинні бути більшими за сили і моменти, що намагаються порушити цей контакт в процесі механічної обробки. Без дотримання цієї умови неможливо здійснити процес різання і досягнення потрібної точності.

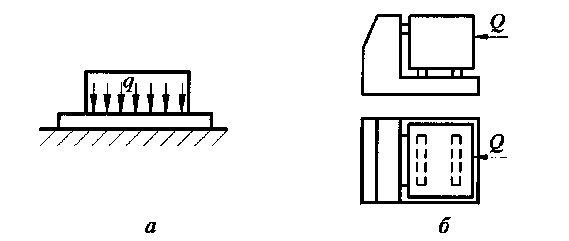

Покажемо це на конструктивній схемі базування призматичної заготовки, рисунку 2.8.

а — на магнітній плиті; б — в пристрої

Рисунок 2.8 — Базування і кріплення заготовки

Встановлена на столі верстата чи в пристрої заготовка може в процесі механічної обробки під дією сил різання зміщуватися. Щоб цього не сталося, треба прикласти до деталі сили, які були б більшими за сили різання і забезпечили б постійний контакт заготовки з установочними елементами. Таке затискання деталі прийнято називати силовим затисканням.

Для створення силового затискання можна використовувати різні сили. Наприклад: пружні сили кріпильних деталей або механізмів, сили стисненого повітря або рідини, магнітні і електромагнітні сили, сили тертя, або, врешті, сили власної ваги і сили різання тощо.

2.8 Кількість баз і опорних точок, необхідних для установки заготовки

Чи завжди необхідно під час установки заготовки в пристрої позбавляти її шести ступенів вільності? Ні, не завжди. Кількість опорних точок, що повинна мати заготовка при установці залежить від кількості координатних розмірів, які необхідно забезпечити при обробці. Розглянемо це питання на конкретних прикладах.