- •Методические указания к выполнению лабораторной работы

- •На тему: «Влияние холодной пластической деформации и рекристаллизации на механические свойства дюралюмина д-16»

- •Аннотация

- •Содержание

- •Введение

- •1 Краткие теоретические сведения

- •2 Методика выполнения работы

- •2.1 Последовательность работы при испытании

- •2.2 Содержание отчета

- •3 Контрольные вопросы

- •Список литературы

2 Методика выполнения работы

Для установления влияния степени холодной пластической деформации на прочность и пластичность пять образцов алюминиевого сплава Д-16, получивших различную степень обжатия при холодной прокатке, подвергают испытанию на растяжение. Образцы имеют клейма с 1 по 5 в порядке возрастания степени холодной пластической деформации.

Для установления влияния температуры отжига на прочность и пластичность нагартованного сплава подвергают испытанию на растяжение три образца Д-16, прокатанных на максимальную степень обжатия и отожженных при температурах 100, 200 и 4000С в течение 2 часов каждый. Образцы имеют соответственно клейма 51, 52 и 54.

Каждый студент испытывает на растяжение один из 8 образцов, записывая все результаты испытания в протокол. Полученные табличные данные механических свойств изображаются наглядно в виде графиков. Результаты анализируются с точки зрения внутренних процессов, происходящих при пластической деформации, возврате и рекристаллизации.

2.1 Последовательность работы при испытании

Измеряется толщина образца микрометром с точностью до 0,01 мм и

определяется степень пластической деформации при прокатке по формуле:

= (b0 – b1)/ b0 · 100%,

где b0 - толщина образца до прокатки (такую толщину имеет образец №1);

b1 - толщина образца после прокатки – это толщина образцов №2, 3, 4, 5, 51, 52, 54.

Подсчитывается площадь поперечного сечения образца по формуле

F0 = a · b ,

где b - толщина образца, мм;

a - ширина образца, мм.

Определяется расчетная длина образца l0, мм, по формуле, принятой

ГОСТ 1497 – 92 для плоского нормального образца

l0

= 11.3![]() ,

,

где F0 - площадь поперечного сечения образца до растяжения.

Полученные значения расчетной длины округляются до числа кратного 5 и уже округленные заносятся в протокол испытания.

С помощью делительной машины на одной из сторон образца по его

рабочей длине наносятся риски с интервалом в 5 мм.

Производится испытание образца на растяжение на универсальной

рычажно-маятниковой машине с механическим приводом и маятниковым силоизмерителем. В процессе растяжения определяется наибольшая нагрузка Pmax в кгс, которую выдерживает образец, не разрушаясь и подсчитывается предел прочности

![]() в

, кг/мм2 ,

по формуле:

в

, кг/мм2 ,

по формуле:

в = Pmax / F0 .

После испытания на растяжение определяется характеристика пластичности – относительное удлинение по формуле:

![]() = (l1

– l0)/l0

· 100% ,

= (l1

– l0)/l0

· 100% ,

где l0 - расчетная длина образца;

l1 - длина образца после разрыва.

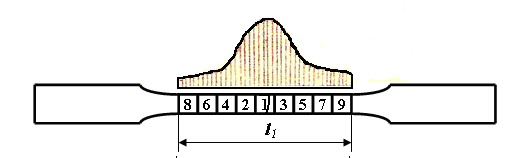

Для измерения длины l1 требуется сложить образец по месту разрыва как можно ближе и измерить длину стольких делений по пять миллиметров, сколько их укладывается в расчетной длине. Например, если расчетная длина 45 мм, то в нее входит 9 делений и измерять надо удлинение 9 делений. Но чтобы не получить заниженных значений удлинения, надо измерять длину таких делений, которые находятся в районе разрыва, так как эпюра удлинений материала, дающего при растяжении шейку, показывает максимум в районе разрыва (рисунок 7).

Рисунок 7 – Распределение удлинения образца при разрыве в средней части

Для этого после разрыва производят разметку образца с указанием делений, длину которых надо измерить.

При этом за первое берется деление, где произошел разрыв, за второе и третье – симметрично расположенные от него деления по правую и левую сторону и т.п.

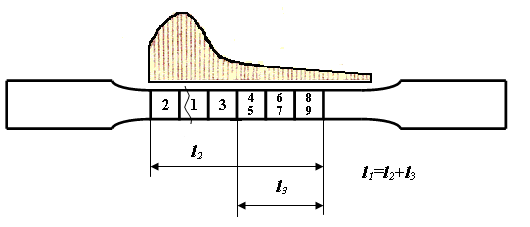

Если разрыв произошел не посередине образца, а как указано на рисунке 8, то номера 4 и 5 ставятся на одном делении, получившем одинаковое удлинение, и длина после разрыва согласно разметке на рисунке 8 будет:

l1=l2+l3

Рисунок 8 – Распределение удлинения при нецентральном разрыве образца

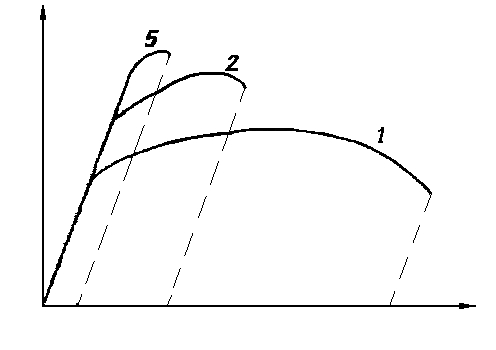

Как показывают опыты, образец №1, имеющий нулевую степень холодной пластической деформации, при растяжении сильно вытягивается, давая высокое значение относительного удлинения %, но при этом выдерживает наибольшую максимальную нагрузку, т.е. имеет низкий предел прочности в. Схематически такая диаграмма растяжения представлена на рисунке 9 (1).

Испытание на растяжение нагартованных путем прокатки образцов №2,3,4 и 5 показывает, что с увеличением степени холодной прокатки растет сопротивление пластической деформации при растяжении, т.е. предел прочности повышается, а относительное удлинение становится меньше. Схематически диаграммы растяжения для образцов №2 и 5 даны на рисунке 9 (2 и 5).

Испытание отожженных образцов позволяет установить, что с увеличением температуры отжига сопротивление пластической деформации при растяжении падает, а относительное удлинение растет.

σ

σ![]()

относительное удлинение δ, %

Рисунок 9 – Кривые растяжения (схема) образцов №1, 2, 5.

По данным всей группы, полученную закономерность изменения

механических свойств сплава Д-16 с увеличением степени холодной пластической деформации и с повышением температуры отжига выражают графически.

Проводится анализ полученных результатов, и даются краткие выводы.