- •1.Истоия завода оао «позис»

- •3. Обоснование выбора вида и толщины покрытия

- •3.1 Характеристика, назначение деталей и покрытия, вид обработки деталей до поступления в цех

- •3.2 Выбор типа покрытия и толщины покрытия исходя из условий эксплуатации

- •3.3. Свойства покрытий и его условное обозначение

- •3.4 Проверка допустимости контакта материала покрытия и материала детали

- •3.5 Требования к поверхности детали перед нанесением покрытия

- •4. Технические условия на готовую продукцию

- •4.1 Требования к внешнему виду покрытия

- •4.2 Требования к толщине покрытия

- •4.3 Контроль качества цинкового покрытия

- •4.4 Контроль толщины покрытия

- •5. Характеристика гальванического участка

- •5.1 Годовая программа. Серийность производства оборудования и средства механизации и автоматизации

- •5.2 Действительный фонд времени работы оборудования

- •6 Обоснование выбора технологического процесса

- •6.1 Выбор предварительной механической обработки деталей (до поступления на гальванический участок)

- •6.2 Характер и степень загрязнения поверхности деталей. Шероховатость деталей

- •6.3 Технологический процесс нанесения цинкового покрытия

- •6.3.1 Выбор и обоснование способа нанесения покрытия

- •6.3.2 Выбор подготовительных операций

- •6.3.3 Обоснование выбора электролита для нанесения основного покрытия

- •6.3.4 Выбор заключительных операций Хроматирование (пассивирование)

- •Промывка

- •4.4 Карта технологического процесса

- •7 Приготовление и корректировка растворов электролитов

- •7.1 Раствор электрохимического обезжиривания

- •7.2 Раствор травления

- •7.3 Раствор электрохимического цинкования

- •7.4 Раствор хроматирования.

- •7.5 Порядок поддержания ванн в рабочем состоянии и их чистка

- •8 Дефекты и их устранение

- •9 Утилизация цинка из промывных вод и очистка сточных вод

- •10 Инструкция по пожарной безопасности для гальванического участка

- •10.1 Противопожарная безопасность цеха

- •11 Охрана труда

- •11.1 Общие требования безопастности

- •11.2 Требования безопасности перед началом работы

- •11.3 Требования безопасности во время работы

- •11.4 Требования безопасности в аварийных ситуациях.

- •11.5 Требования безопастности по окончанию работы

3. Обоснование выбора вида и толщины покрытия

3.1 Характеристика, назначение деталей и покрытия, вид обработки деталей до поступления в цех

В проектируемом производстве готовым изделием является кронштейн петли верхней и нижней, а также планка для холодильника.

Кронштейн - опорная деталь, служащая для крепления двери холодильника. Основные параметры изделия приведены в таблице 1.1.

Таблица 1.1 - Основные параметры кронштейна петли нижней

Наименование параметра |

Требование к параметру |

Масса, кг Длина, мм Ширина, мм Толщина, мм |

0,0805 99,5 42 3 |

Таблица 1.1 - Основные параметры кронштейна петли верхней

Наименование параметра |

Требование к параметру |

Масса, кг Длина, мм Ширина, мм Толщина, мм |

0,093 148,5 40 3 |

Конструкция планки обеспечивает жесткость наружному шкафу

Таблица 1.2 - Основные параметры планки

Наименование параметра |

Требование к параметру |

Масса, кг Длина, мм Ширина, мм Толщина, мм |

0,014 50 15 2,3 |

Кронштейн петли верхней и нижней, а также планка для холодильника изготавливается из качественной углеродистой стали марки 08пс. Это позволяет создавать и точно выдерживать при изготовлении оптимальную форму профиля изделия. Сталь 08пс обладает высокой пластичностью, хорошей штампуемостью и способностью стали принимать вытяжку. Усилитель, выполненный из стали 08пс, обладает значительными ресурсами и надежностью, вследствие большей удельной прочности материала, высокой технологичности и меньшей трудоемкости изготовления.

Таблица 2.2 - Химический состав стали 08пс

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

0,05-0,11 |

0,05-0,17 |

0,35-0,65 |

до 0,25 |

до 0,04 |

до 0,035 |

до 0,1 |

до 0,25 |

до 0,08 |

Таблица 2.3 – Физические свойства стали 08пс

Т, Град |

Е·10-5, МПа |

α·106, 1/град |

λ, Вт/(м·град) |

ρ, кг/м3 |

С, Дж/(кг·град) |

R·109, Ом·м |

20 |

2,03 |

12,5 |

60 |

7846 |

482 |

178 |

Обозначения:

Т – Температура, при которой получены данные свойства, [Град].

Е – Модуль упругости, [МПа].

α – Коэффициент температурного (линейного) расширения, [1/Град].

λ – Коэффициент теплопроводности, [Вт/(м·град)].

ρ – Плотность материала, [кг/м3].

C – Удельная теплоемкость материала, [Дж/(кг·град)].

R – Удельное электросопротивление, [Ом·м].

Для изготовления кронштейна петли верхней, нижней и планки используют холодную прессовую штамповку.

Холодная штамповка – это процесс получения изделий или заготовок из листового материала путем деформирования его на прессах с помощью штампов. Штамповка позволяет из листового материала изготавливать самые разнообразные детали – корпуса, фланцы, крышки, стенки, и др. плоские и изогнутые детали.

Основными преимуществами холодной листовой штамповки являются:

- достижение экономики используемого материала и снижение себестоимости изделий за счет применение рациональных видов раскроя. Фактор экономии материала при листовой штамповке достаточно велик, поскольку стоимость материала составляет 75-85% от общей стоимости детали и только 15-20% расходуется на заработанную плату и накладные расходы 30-40%:

- выполнение операций листовой штамповки может проводится персоналом не имеющим высокой квалификации, так как работа штамповщика связана с простыми движениями;

- изготовление достаточно сложных деталей за один два хода на быстроходных прессах;

- получение весьма сложных по форме деталей, которые затруднительно или вообще нельзя изготовить другими способами обработки;

- возможность получения точности размеров деталей в пределах 6-12 квалитетов;

- повышение прочности штампованных деталей за счет упрочнения на 40-80% по сравнению с прочностью исходного материала;

- возможность широкой механизации и автоматизации процессов листовой

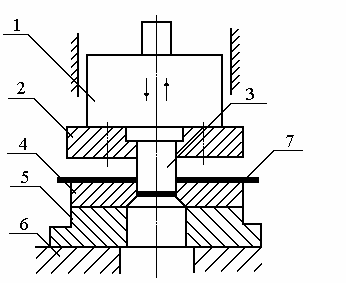

Процесс штамповки производится в штампах, состоящих из двух частей (Рисунок).

Рис. - Схема штампа для холодной штамповки

К ползуну пресса 1 крепится верхняя часть штампа, представляемая собой верхнюю плиту и пуансодержатель 2 с рабочим инструментом – пунсоном 3. Верхняя плита крепится к ползуну пресса хвостовиком или болтами. Нижняя часть штампа – это нижняя плита 5 с расположенной на ней матрицей 4 и устанавливаемая на столе пресса 6. Обрабатываемый материал 7 укладывается на матрицу. При опускание ползуна пресса пуансон воздействует на материал, и часть его проталкивает в матрицу. При этом материал претерпевает деформации и принимает форму и размеры матрицы или же разделяется на части.

Цинковые покрытия широко применяются для защиты от коррозии деталей машин, крепежных деталей, стальных листов, проволоки, деталей ширпотреба и других, работающих в наружной атмосфере различных климатических районов в атмосфере, загрязненной SO2, а также в закрытых помещениях с умеренной влажностью и в помещениях, загрязненных газами и продуктами сгорания. Кроме того, цинковые покрытия применяются для защиты от коррозии водопроводных труб, питательных резервуаров, предметов домашнего обихода (из черного металла), соприкасающихся с пресной водой при температуре не выше 60-70 °С, а также для защиты изделий из черного металла от бензина и масла (бензобаки, бензино- и маслопроводы) и др.

Блеск цинковых покрытий в условиях эксплуатации изделий (особенно в наружной атмосфере) сохраняется недолго; поверхность их быстро тускнеет и покрывается пятнами грязно-серого цвета. Поэтому блестящие цинковые покрытия без дополнительной обработки их поверхности для декоративных целей непригодны и с точки зрения надежности защиты от коррозии не отличаются от матовых. С целью сохранения декоративного вида и повышения коррозионной стойкости покрытия блестящим цинком обрабатывают специальными пассивирующими растворами, содержащими в основном хромовые соединения.