- •2. Режущий инструмент.

- •2.1. Основные термины и определения

- •2.2. Геометрические параметры режущих инструментов на примере токарного резца

- •2.3. Токарные резцы, их типы и назначение

- •2.4. Инструменты и процессы обработки отверстий

- •Особенности процесса сверления:

- •2.5. Инструменты и процессы обработки плоских и фасонных поверхностей

- •Особенности процесса строгания:

- •Цилиндрическое фрезерование.

- •Торцовое фрезерование.

- •2.6. Протягивание

- •Особенности процесса протягивания:

- •Схемы резания при протягивании

- •Конструкция круглой протяжки представлена на рис. 39.

- •2.7. Резьбонарезание

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиками

- •2.8. Зубонарезание

- •Нарезание зубчатых колес червячно-модульными фрезами

- •Нарезание зубчатых колес долбяками

- •2.9. Абразивная обработка

- •Шлифование

- •Характеристика шлифовального круга

- •Материал абразивных зерен

- •Зернистость абразивных зерен

- •Связка круга

- •Твердость шлифовального круга

- •Структура круга

- •Маркировка шлифовальных кругов:

- •Виды шлифования

- •Наружное круглое шлифование в центрах

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Плоское шлифование

- •Отделочные методы абразивной обработки

2.6. Протягивание

Протягивание предназначено для обработки отверстий различной формы, плоских, фасонных наружных поверхностей, уступов и пазов. Получаемая точность обработки – 6 – 8 квалитет. Шероховатость обработанной поверхности – до Ra 0,2.

Особенности процесса протягивания:

Срезание заданного припуска в виде слоев металла малой толщины и большой ширины (малые толщины среза a).

Малые скорости резания главного движения 8 – 15 м/мин.

Отсутствие движения подачи как самостоятельного кинематического движения станка. Подача, определяющая толщину срезаемого слоя режущей кромкой каждого зуба, устанавливается путем превышения каждого последующего зуба над предыдущим.

Возможность осуществления за один проход РИ комбинированной обработки (черновой, чистовой).

Высокая производительность процесса протягивания объясняется большой длиной режущих кромок одновременно участвующих в резании (за счет большого количества зубьев) и возможностью за один проход осуществлять комбинированную обработку.

Схемы резания при протягивании

Схема резания определяет порядок срезания заданного припуска на обработку. Различают три схемы резания:

Одинарная (рис. 37 а).

Групповая (рис. 37 б).

Комбинированная.

При одинарной схеме резания подача задается на каждый зуб протяжки. При групповой схеме резания подача задается на группу зубьев. Работа в группе между зубьями распределяется за счет распределения между ними ширины срезаемого слоя (рис. 38).

|

|

а) |

б) |

Рис. 37. Схемы резания при протягивании: а) одинарная; б) групповая |

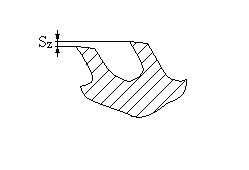

|

Одинарная схема резания в свою очередь подразделяется на профильную и генераторную. При профильной схеме резания припуск h снимается слоями параллельными профилю обработанной поверхности детали. При генераторной схеме припуск снимается относительно узкими слоями, расположенными перпендикулярно или наклонно к профилю обработанной поверхности детали.

Рис. 38. Распределение припуска при групповой схеме резания

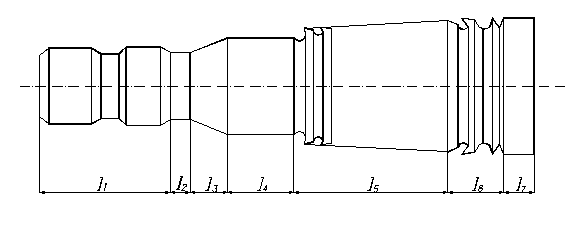

Конструкция круглой протяжки представлена на рис. 39.

Рис. 39. Конструкция круглой протяжки: l1 ,l2 – хвостовик и шейка служат для закрепления протяжки в патроне; l3 – переходной конус; l4 – передняя направляющая; l5 – режущая часть (черновые и чистовые зубья); l6 – калибрующая часть; l7 – задняя направляющая.

К геометрическим параметрам круглой протяжки относятся передний угол и главный угол .

2.7. Резьбонарезание

Различают три метода получения резьбы:

Нарезание резьбы лезвийным инструментом (резцы, метчики, плашки, фрезы).

Шлифование резьбы однониточными или многониточными шлифовальными кругами.

Накатывание резьбы.

Особенностью процесса нарезания резьбы лезвийным инструментом является снятие тонких стружек (малая толщина срезаемого слоя). При этом эти тонкие слои металла снимаются не только прямолинейной режущей кромкой, но и режущей кромкой в виде треугольника или трапеции.

Нарезание резьбы резцами

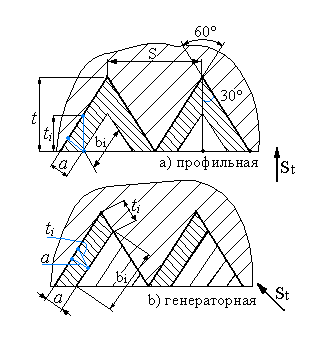

Резцами нарезается наружная и внутренняя резьба по профильной или генераторной схеме резания (рис. 40). Применяются стержневые (токарные), призматические и круглые резцы.

Геометрические параметры резьбового резца аналогичны токарному. Отличительными особенностями являются наличие двух главных режущих кромок; различные главные задние углы для левой и правой режущих кромок.

б)

а)

Рис. 40. Схема нарезания резьбы (St–подача РИ в “направлении” глубины резания): а) профильная; б) генераторная