- •2. Режущий инструмент.

- •2.1. Основные термины и определения

- •2.2. Геометрические параметры режущих инструментов на примере токарного резца

- •2.3. Токарные резцы, их типы и назначение

- •2.4. Инструменты и процессы обработки отверстий

- •Особенности процесса сверления:

- •2.5. Инструменты и процессы обработки плоских и фасонных поверхностей

- •Особенности процесса строгания:

- •Цилиндрическое фрезерование.

- •Торцовое фрезерование.

- •2.6. Протягивание

- •Особенности процесса протягивания:

- •Схемы резания при протягивании

- •Конструкция круглой протяжки представлена на рис. 39.

- •2.7. Резьбонарезание

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиками

- •2.8. Зубонарезание

- •Нарезание зубчатых колес червячно-модульными фрезами

- •Нарезание зубчатых колес долбяками

- •2.9. Абразивная обработка

- •Шлифование

- •Характеристика шлифовального круга

- •Материал абразивных зерен

- •Зернистость абразивных зерен

- •Связка круга

- •Твердость шлифовального круга

- •Структура круга

- •Маркировка шлифовальных кругов:

- •Виды шлифования

- •Наружное круглое шлифование в центрах

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Плоское шлифование

- •Отделочные методы абразивной обработки

Особенности процесса сверления:

Переменные углы и по длине режущей кромки.

Затруднен отвод стружки и подвод СОЖ в зону резания.

Наличие поперечной кромки, которая не режет, а мнет металл.

Трудности обеспечения необходимой жесткости сверла из-за конструктивной особенности РИ.

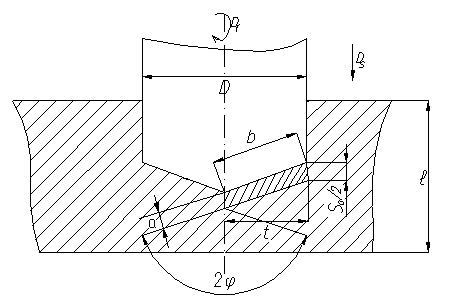

Элементы режима резания и геометрия срезаемого слоя (рис. 21) при сверлении следующие.

1.

Скорость главного движения (вращение

сверла)

![]() м/мин.

м/мин.

Глубина резания t=D/2 (мм).

Подача на оборот S0, (мм/об); на каждую режущую кромку приходится So/2.

Рис. 21. Элементы режима резания и геометрия срезаемого слоя при сверлении

Минутная подача, скорость движения подачи Vs=Sмин=S0n (мм/мин).

Основное технологическое время T0=L/Vs=

(мин).

(мин).

Геометрия срезаемого слоя:

Толщина срезаемого слоя

.

.Ширина срезаемого слоя

.

.Площадь срезаемого слоя

|

Рис. 22. Сверло CoroDrill 880 (вид на центральную СМП) позволяет обрабатывать отверстия диаметром 14 – 30 мм и длиной до 150 мм (в зависимости от диаметра сверла). Сверло позволяет выполнять не только сверление, но и растачивание на токарных станках (работа с поперечной подачей), оно оборудовано отверстиями для подвода СОЖ в зону резания |

|

Совершенствование конструкций сверл направлено, в частности, по пути создания сборных сверл с твердосплавными СМП. Например, сверло CoroDrill 880 производства «САНДВИК Коромант» (рис. 22) имеет две СМП: центральную и периферийную, отличающиеся геометрическими параметрами и материалом покрытия. Особая форма центральной пластины позволяет снизить биение сверла, что приводит к повышению точности обработки.

При сверлении глубоких отверстий используют специальный технологический цикл с периодическим выведением сверла из отверстия для эвакуации стружки и предотвращения его заклинивания (рис. 23).

|

Рис. 23. Технология сверления глубоких отверстий сверлами «Титекс Плюс» с различной формой стружечных канавок (UF – форма оптимизирована для глубокого сверления и N – традиционная форма) |

Зенкерование – процесс обработки резанием предварительно полученного отверстия с целью получения более высокой точности обработки (по размерам, по геометрической форме, по взаимному расположению) и меньшей шероховатости поверхности.

Зенкерование может быть окончательным методом обработки или предварительным перед развертыванием. Для зенкерования используют зенкеры – РИ, конструктивно подобные сверлам, но имеющие большее количество режущих клиньев (рис. 22 а). Для обработки цековок используют торцовые зенкеры (цапфенборы), для обработки фасок – зенковки (рис. 22 б).

|

|

а) |

б) |

Рис. 22. Зенкер с коническим хвостовиком (а) и зенковка с износостойким покрытием (б) |

|

Точность обработки при зенкеровании 8 – 11 квалитет, шероховатость до Ra2,5 мкм (табл. 6).

Развертывание – метод окончательной обработки отверстий с целью получения большей точности обработки и меньшей шероховатости обработанной поверхности по сравнению с зенкерованием. Для развертывания применяют развертки – многозубые РИ, которые могут выполняться с хвостовиком или насадными (рис. 23).

|

|

а) |

б) |

Рис. 23. Развертки: а) хвостовая; б) насадная |

|

Точность 5 – 6 квалитет, шероховатость Ra1,25 – 0,32 мкм (табл. 6).

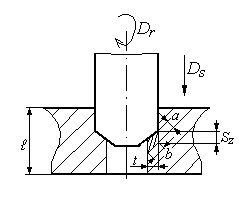

Геометрия срезаемого слоя при зенкеровании и развертывании идентична и представлена на рис. 24.

Рис. 24. Геометрия срезаемого слоя при зенкеровании и развертывании