- •2. Режущий инструмент.

- •2.1. Основные термины и определения

- •2.2. Геометрические параметры режущих инструментов на примере токарного резца

- •2.3. Токарные резцы, их типы и назначение

- •2.4. Инструменты и процессы обработки отверстий

- •Особенности процесса сверления:

- •2.5. Инструменты и процессы обработки плоских и фасонных поверхностей

- •Особенности процесса строгания:

- •Цилиндрическое фрезерование.

- •Торцовое фрезерование.

- •2.6. Протягивание

- •Особенности процесса протягивания:

- •Схемы резания при протягивании

- •Конструкция круглой протяжки представлена на рис. 39.

- •2.7. Резьбонарезание

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиками

- •2.8. Зубонарезание

- •Нарезание зубчатых колес червячно-модульными фрезами

- •Нарезание зубчатых колес долбяками

- •2.9. Абразивная обработка

- •Шлифование

- •Характеристика шлифовального круга

- •Материал абразивных зерен

- •Зернистость абразивных зерен

- •Связка круга

- •Твердость шлифовального круга

- •Структура круга

- •Маркировка шлифовальных кругов:

- •Виды шлифования

- •Наружное круглое шлифование в центрах

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Плоское шлифование

- •Отделочные методы абразивной обработки

2. Режущий инструмент.

Технологические процессы обработки резанием

2.1. Основные термины и определения

Режущий инструмент (РИ) – это устройство, предназначенное для обработки резанием заготовок. По количеству рабочих органов РИ может быть одно- или многолезвийным; по конструкции: цельным или сборным (составным, т.е. с напайными или приклееными режущими элементами или имеющим механическое крепление режущих элементов); по способу осуществления главного движения: вращающимся или невращающимся и др.

Рабочие (режущие) элементы РИ должны изготавливаться из специальных инструментальных (если РИ лезвийный) или абразивных (если РИ абразивный) материалов. При этом к качеству рабочих поверхностей РИ предъявляются высокие требования, например:

соблюдение твердости поверхности в заданном интервале;

отсутствие брака режущих кромок и заточки (сколы, заусенцы, прижеги и т.п.);

отсутствие трещин;

лезвийные РИ должны иметь шлифованные или полированные рабочие поверхности.

Кроме этого к различным РИ предъявляют требования по точности расположения поверхностей, обусловленные назначением РИ.

Применение качественного РИ позволяет существенно повысить эффективность производства несмотря на увеличение расходов на инструментальное хозяйство. Так в настоящее время доля РИ в себестоимости детали составляет 3 % (в России – несколько выше), то есть попытка сэкономить на РИ приводит к незначительному выигрышу или даже к проигрышу в производительности, что более важно. Например, если снизить стоимость РИ на 30 %, то себестоимость детали снизится всего на 1 %. Если приобрести более дорогой качественный РИ (например, дороже на 50 %), то выигрыш составит также 1 %. Однако если вместо этого купить и применить в технологическом процессе более производительный РИ и с его помощью повысить скорость обработки, например, на 20 %, то стоимость одной детали снизится уже на 15 %. Таким образом обрабатывающая промышленность США экономит ежегодно 15 млрд. долларов за счет рационально подобранного РИ, несмотря на его более высокую стоимость.

2.2. Геометрические параметры режущих инструментов на примере токарного резца

Резец состоит из рабочей части и тела резца, служащего для закрепления его в резцедержателе.

|

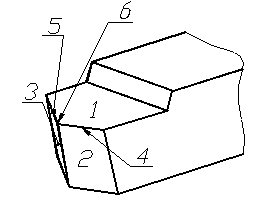

Рис. 7. Режущая часть токарного резца |

Режущая часть РИ образована заточкой следующих поверхностей:

Передняя поверхность, поверхность по которой сходит стружка;

Главная задняя поверхность;

Вспомогательная задняя поверхность;

Главная режущая кромка, образуется пересечением передней и главной задней поверхностями;

Вспомогательная режущая кромка, образуется пересечением передней и вспомогательной режущей кромки;

Вершина резца – образуется пересечением главной и вспомогательной режущей кромками.

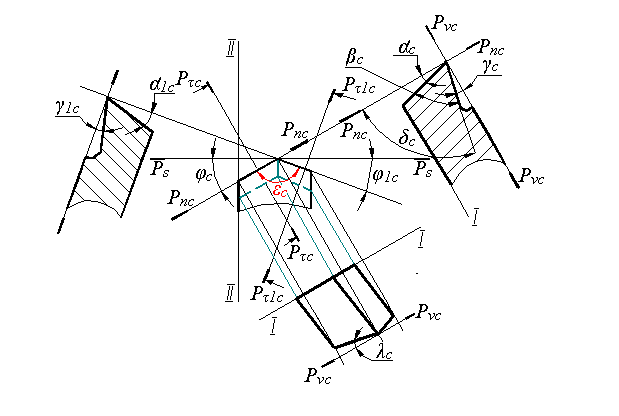

Наиболее важными геометрическими параметрами РИ являются углы, которые рассматриваются в трех координатных системах:

инструментальной (ИСК);

статической (ССК);

кинематической (КСК).

Инструментальная система – прямоугольная система координат с началом в вершине режущего клина инструмента и ориентированная относительно поверхностей инструмента принятых за базу. Применяется для заточки и контроля инструмента.

Статическая система – прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости главного движения Vr. Применяется для приближенных расчетов углов инструмента и для учета изменения их при установке на станок.

Кинематическая система – прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости результирующего движения Ve.

Для определения углов рассматриваются следующие плоскости:

Основная плоскость Pv – плоскость проведенная через точку режущей кромки перпендикулярно к направлению вектора скорости главного движения Vr ( в ССК) или результирующего движения резания Ve (в КСК). В инструментальной системе координат за плоскость Pvи принимается перпендикуляр к конструкторской установочной базе резца (прямоугольного сечения) – плоскость 1 – 1. Основную плоскость в инструментальной системе координат будем обозначать Рvи , в статической – Pvc, в кинематической – Pvk.

Плоскость резания Pn – плоскость касательная к режущей кромке и перпендикулярная основной плоскости, соответственно - Pnи, Pnс, Pnк.

Главная секущая плоскость P - плоскость перпендикулярная линии пересечения основной плоскости и плоскости резания (перпендикулярна проекциям главной режущей кромки на основную плоскость), соответственно – Рτи, Рτс, Рτк.

Вспомогательная секущая плоскость P1 – плоскость перпендикулярная проекции вспомогательной режущей кромки на основную плоскость, соответственно – Рτ1и , Рτ1с , Рτ1к.

Рабочая плоскость Ps – плоскость в которой расположены векторы скоростей главного движения и движения подачи. В ИСК это плоскость 111 – 111, перпендикулярная плоскостям 1 –1 и 11 – 11.

Углы резца (рис. 8) разделяются на главные(измеряются в главной секущей плоскости), вспомогательные углы(измеряются во вспомогательной секущей плоскости) и углы в плане (измеряются в основной плоскости).

К главным углам относятся:

- передний угол;

- главный задний угол;

- угол резания;

- угол заострения.

К вспомогательным углам относятся:

1 – вспомогательный передний угол;

1 – вспомогательный задний угол.

К углам в плане относятся:

- главный угол в плане;

1 – вспомогательный угол в плане;

- угол при вершине.

Кроме того рассматривают угол наклона главной режущей кромки , который измеряется в плоскости резания.

Рассмотрим определения углов РИ, которые в различных системах координат аналогичны (углам и плоскостям, которые их образуют и в которых они рассматриваются присваивается обозначение системы координат, например и, с, к и т.п. ):

- угол между основной плоскостью и передней поверхностью инструмента (может быть положительным, отрицательным или равным нулю);

- угол между плоскостью резания и главной задней поверхностью;

- угол между передней поверхностью и плоскостью резания;

- угол между передней и главной задней поверхностью;

- угол между плоскостью резания и рабочей плоскостью;

1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

- угол между проекциями главной и вспомогательной режущих кромок на основную плоскость;

- угол между главной режущей кромкой и основной плоскостью;

1, 1 – определения аналогичны определениям углов и .

Рис. 8. Углы резца в статической системе координат

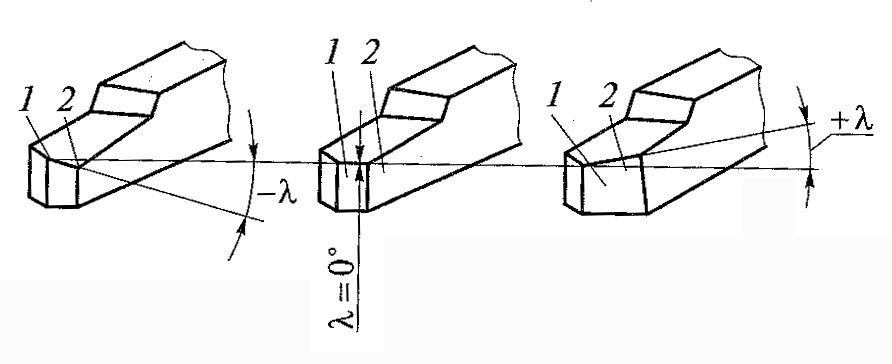

Назначение переднего угла. Передний угол может быть положительным, отрицательным и равным нулю (рис. 9).

Pτ–Pτ |

|

Рис. 9. Определение знака переднего угла |

Передний угол предназначен для облегчения процесса резания. При увеличении положительного переднего угла снижается деформация обрабатываемого материала и сила резания, но с другой стороны это приводит к уменьшению прочности режущего клина.

Передний угол оказывает влияние на величину и направление силы резания, прочность режущего клина РИ и период стойкости РИ. Передний угол для РИ из БРС всегда положительный или равный нулю. Для РИ из ТС он может быть как положительным, так и отрицательным. Отрицательные передние углы для РИ из ТС мера вынужденная и связана с низкой прочностью на изгиб твердосплавного материала. Передний угол выбирается из предпосылок: с одной стороны он должен как можно больше облегчать процесс резания, с другой – обеспечивать достаточную прочность режущего клина РИ.

Назначение заднего угла. Задний угол предназначен для снижения трения на задней поверхности РИ. Он влияет на прочность режущего клина, на период стойкости РИ, на качество обработанной поверхности, а выбирается из тех же предпосылок, что и передний угол. С точки зрения процесса резания нужно создавать как можно большие углы , но с другой стороны снижается прочность режущего клина РИ.

При чистовой (окончательной) обработке необходимо выбирать большие задние углы, чем при черновой. При черновой обработке и снятии большого слоя материала важна прочность режущего клина и ,следовательно, задние углы должны быть меньше.

Назначение угла . Угол оказывает влияние на следующие факторы.

1. Угол оказывает влияние на шероховатость обработанной поверхности, т.к. определяет направление схода стружки. Угол может быть положительным, отрицательным, равным нулю (рис. 10). Угол λ является отрицательным, когда вершина резца является наивысшей точкой режущей кромки, положительным – наинизшей точкой. Если угол =0 стружка будет сходить в сторону уже обработанной поверхности, так как скорость в т. В > в т. А, что ухудшает шероховатость обработанной поверхности.

Если угол >0, стружка тем более будет сходить в сторону уже обрабатываемой поверхности, так как в сторону направлен вектор скорости Vр.

|

Рис. 10. Определение знака угла наклона главной режущей кромки |

Если угол <0 , стружка будет сходить в направлении вектора скорости VР в сторону обрабатываемой поверхности. Следовательно, при чистовой обработке должен быть отрицательным, а при черновой – положительным или равным нулю.

Угол оказывает влияние на прочность режущего клина РИ. С точки зрения прочности необходимо выбирать углы положительные или равные нулю.

Назначение углов в плане и 1. Эти углы оказывают влияние на шероховатость обработанной поверхности и на износ инструмента. Уменьшение и 1 приводит к снижению шероховатости обработанной поверхности и повышению периода стойкости РИ, но в то же время - к увеличению силы отжимающей резец от заготовки (Рy), что может привести к возникновению вибраций. Поэтому угол φ выбирается исходя из жесткости заготовки.

При чистовой обработке жестких заготовок угол φ необходимо брать меньше чтобы обеспечить более высокую работоспособность РИ, при обработке нежестких заготовок необходимо учитывать вероятность возникновения вибраций.

|

Рис. 11. Радиус при вершине резца |

Назначение радиуса при вершине резца (рис. 11). Влияние радиуса при вершине аналогично влиянию угла . Увеличение радиуса влечет за собой увеличение сил резания, сил отжимающих резец от заготовки, что может привести к возникновению вибраций; увеличение радиуса уменьшает высоту микронеровностей обработанной поверхности.

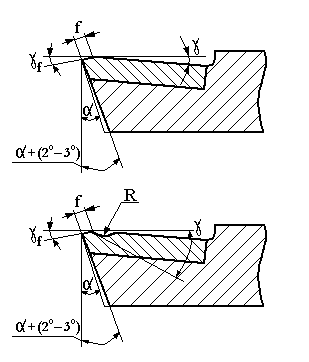

Выбор формы передней поверхности. Передняя поверхность оформляется в нескольких вариантах – плоской, криволинейной и специальной (рис. 12).

Плоская форма передней поверхности применяется для обработки твердых и хрупких материалов (чугун, бронза и др.).

а)

б) |

Рис. 12. Форма передней поверхности РИ: а) прямолинейная форма передней поверхности с упрочняющей фаской, характерной для твердосплавных РИ; б) криволинейная форма передней поверхности с упрочняющей фаской (твердосплавный РИ), обеспечивающая лучшее завивание стружки. Задний угол корпуса резца (державки) на 2 – 3 градуса больше, чем на пластине для того, чтобы при заточке материал державки не подвергался шлифованию (снижается расход шлифовальных кругов и устраняется нежелательное взаимодействие абразивных материалов, рекомендуемых для обработки твердого сплава, со сталью) |

Криволинейная форма передней поверхности – для обработки вязких и мягких материалов (сталь и др.).

Специальная форма передней поверхности, например, может иметь большое количество выступов и впадин, обеспечивающих минимальный контакт стружки и СМП.

Для упрочнения режущего клина РИ на передней поверхности РИ делается фаска. Для твердосплавного РИ фаска располагается под отрицательным углом, для быстрорежущего – под положительным или равным нулю.