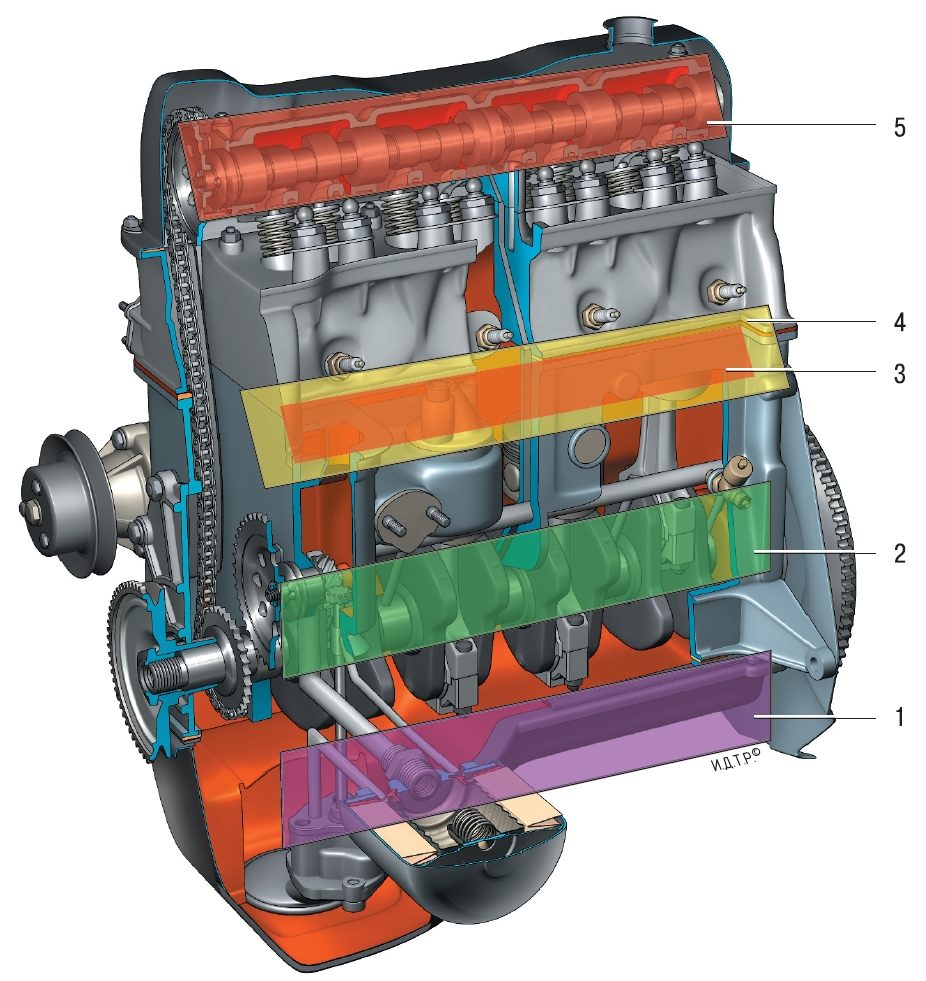

- •Двигатель ваз 2110 (продольный разрез) Прослушивание двигателя

- •Оборудование и наглядные пособия

- •1. Включить питание стенда тумблером sa1.

- •6. Включить питание стенда тумблером sa1.

- •Контрольные вопросы

- •1. Включить питание стенда тумблером sa1.

- •Оборудование и наглядные пособия

- •Краткие теоретические сведения

- •1. Включить питание стенда тумблером sa1.

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Порядок затяжки болтов головки блока цилиндров

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •1. Включить питание стенда тумблером sa1.

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •1. Включите питание стенда автоматическим выключателем на передней панели.

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •1. Изучите устройство трамблера (датчика распределителя) бесконтактной системы зажигания на примере трамблера автомобиля уаз-469.

- •2. Снимите крышку трамблера и изучите устройство его узлов, вращая вручную вал, ознакомьтесь с конструктивным исполнением и функционированием индуктивного датчика.

- •7. Включите питание стенда автоматическим выключателем на передней панели.

- •19. Включите питание стенда автоматическим выключателем на передней панели.

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Техническое состояние шин и колес проверяется в указанном порядке:

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Зависимость параметров сварки от толщины свариваемых деталей

- •Оборудование и наглядные пособия

- •Оборудование и наглядные пособия

- •Контрольные вопросы

- •Оборудование и наглядные пособия

- •Контрольные вопросы

Оборудование и наглядные пособия

1. Стенд НТЦ-40 «Система питания инжекторного двигателя с автоматическим управлением»

Автомобиль ВАЗ-2110

2. Плакаты

«Разрез двигателя внутреннего сгорания», «Система питания инжекторного двигателя»

3. Литература

Л.И. Епифанов, Е.А. Епифанова «Техническое обслуживание и ремонт автомобилей». - М.: ИД «ФОРУМ»: ИНФРА-М, 2009.

И.С. Туревский «Техническое обслуживание автомобилей. Книга 1. Техническое обслуживание и ремонт автомобилей». - М.: ИД «ФОРУМ»: ИНФРА-М, 2009.

И.С. Туревский «Техническое обслуживание автомобилей. Книга 2. Организация хранения, технического обслуживания и ремонта автомобильного транспорта». - М.: ИД «ФОРУМ»: ИНФРА-М, 2009..

В.М. Власов «Техническое обслуживание и ремонт автомобилей». – М.: Издательский центр «Академия», 2003.

Контрольные вопросы

1. Какую роль играет датчик положения коленчатого вала в режиме отключения подачи топлива?

2. Сделайте прогноз изменений в функционировании системы и в характеристиках двигателя в случае нарушений в работе датчика положения коленчатого вала (обрыв, короткое замыкание, нарушение зависимости сигнала датчика от частоты вращения вала).

ЛАБОРАТОРНАЯ РАБОТА №5

Тема «Диагностирование цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизма по величине компрессии и по утечке воздуха»

Цель работы: 1. Закрепить знания о методах и способах диагностирования цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизма

2. Сформировать практические навыки в

диагностировании кривошипно-шатунного механизма,

цилиндропоршневой группы и газораспределительного механизма

Краткие теоретические сведения

Состояние цилиндро-поршневой группы рекомендуется проверять при ТО-3, а также в случае заметного снижения мощности двигателя, повышенного угара масла или дымления из сапуна. Для этой цели используют индикатор расхода газов, прорывающихся в картер.

Для диагностирования цилиндро-поршневой группы и кривошипно-шатунного механизма применяется компрессорно-вакуумная установка КИ 4942. Перед пуском в работу ее надо заправить маслом и обкатать.

Если такой установки нет, ее можно заменить переоборудованной для этой цели серийной компрессорной установкой 0-16, 0-39 или М-155-1.

Д ля

проверки состояния цилиндропоршневой

группы необходимо выполнить следующие

операции. Закрыть заглушкой сапун

двигателя и отверстие под масломерную

линейку, присоединить выпускной

трубопровод прибора к источнику

разрежения компрессорно-вакуумная

установка. Установить край в положение

«вакуум», а кран в положение «закрыто».

Вставить конусный наконечник впускного

трубопровода прибора в масло заливную

горловину двигателя. Вращая рукоятку

подвижной втулки прибора, полностью

открыть дроссель установить деление

«100» против риски на корпусе. Полностью

открыть дроссельную заслонку выпускного

трубопровода. Пустить двигатель и

установить его на поминальную частоту

вращения, которую проверить тахометром,

присоединенным к коленчатому валу или

к ВОМ. Включить в работу компрессор и

убедиться в том, что вакуумметр показывает

разрежение не менее 20 кПа. Прикрывая

заслонку, медленно поднять столбик воды

в среднем канале на 3...4 деления выше

уровня в левом канале. Медленно вращая

рукоятку дросселя против часовой

стрелки, установить одинаковый уровень

воды в правом и левом каналах. Снова

поднять уровень воды в среднем канале

на 1...2 деления и снова выровнять уровни

в правом и левом каналах. Продолжая в

том же порядке постепенно повышать

уровень воды в среднем канале, добиться

такого положения, когда уровни воды в

правом и левом каналах станут одинаковыми,

а уровень в среднем канале будет на 7,5

деления на 15 мм выше уровня в правом и

левом каналах.

ля

проверки состояния цилиндропоршневой

группы необходимо выполнить следующие

операции. Закрыть заглушкой сапун

двигателя и отверстие под масломерную

линейку, присоединить выпускной

трубопровод прибора к источнику

разрежения компрессорно-вакуумная

установка. Установить край в положение

«вакуум», а кран в положение «закрыто».

Вставить конусный наконечник впускного

трубопровода прибора в масло заливную

горловину двигателя. Вращая рукоятку

подвижной втулки прибора, полностью

открыть дроссель установить деление

«100» против риски на корпусе. Полностью

открыть дроссельную заслонку выпускного

трубопровода. Пустить двигатель и

установить его на поминальную частоту

вращения, которую проверить тахометром,

присоединенным к коленчатому валу или

к ВОМ. Включить в работу компрессор и

убедиться в том, что вакуумметр показывает

разрежение не менее 20 кПа. Прикрывая

заслонку, медленно поднять столбик воды

в среднем канале на 3...4 деления выше

уровня в левом канале. Медленно вращая

рукоятку дросселя против часовой

стрелки, установить одинаковый уровень

воды в правом и левом каналах. Снова

поднять уровень воды в среднем канале

на 1...2 деления и снова выровнять уровни

в правом и левом каналах. Продолжая в

том же порядке постепенно повышать

уровень воды в среднем канале, добиться

такого положения, когда уровни воды в

правом и левом каналах станут одинаковыми,

а уровень в среднем канале будет на 7,5

деления на 15 мм выше уровня в правом и

левом каналах.

Проверка фаз газораспределения. При износе зубьев распределительных шестерен и кулачков распределительного вала, а также при скручивании распределительного вала нарушаются фазы газораспределения. В этих случаях для проверки фаз газораспределения необходимо выполнить следующие операции:

проверить и при необходимости точно отрегулировать зазоры между клапанами и коромыслами первого цилиндра;

установить поршень первого цилиндра в фиксируемое положение на такте «выпуск» при проверке фаз на двигателях СМД-14АН, Д-50, Д-240, Д-65Н закрепить стрелку-указатель около любого шкива, на котором удобно замерять угол на двигателях, имеющих шкалу на маховике, эта операция не проводится;

повернуть коленчатый вал против хода примерно на пол оборота, заложить в зазор между стержнем впускного клапана и коромыслом полоску тонкой бумаги;

медленно, вращать коленчатый вал по ходу и слегка перемещать полоску;

в момент, когда начнется зажатие полоски, вращение прекратить;

нанести на шкив против стрелки вторую риску и шаблоном-угломером КИ-13902 замерить угол между рисками у двигателей, имеющих шкалу на маховике, достаточно определить угол, указываемый стрелкой;

Угол начала открытия впускного клапана по отношению к фиксированному положению коленчатого вала, град

сравнить замеренный угол с допустимыми значениями угла;

если угол выходит за допустимые пределы, необходимо сместить шестерню распределительного вала на один зуб по ходу или против хода и повторно замерить угол начала открытия впускного клапана.

Порядок выполнения работы

Прослушивание двигателя. Пустите двигатель и прогрейте его до нормального теплового состояния 75...80С. Для прослушивания можно использовать стержневой стетоскоп и автостетоскоп во время прослушивания второе ухо следует плотно закрывать. По силе, звука, его тону и месту прослушивания при наличии практического опыта можно довольно точно определить состояние сопряженных пар. Коренные подшипники прослушивают по оси коленчатого вала. Стук в подшипниках глухой, он лучше выявляется при резком изменении частоты вращения коленчатого вала.

Для проверки зазора в кривошипно-шатунном механизме с помощью приспособления необходимо вывернуть свечу и заливной краник. Установить поршень в в.м.т., завернуть в свечное отверстие приспособление в сборе с индикатором. Завернуть в отверстие краника специальный штуцер и закрепить на штуцере шланг компрессорно-вакуумной установки. Убедиться в том, что кран установлен в положение «открыто», а кран в положение «закрыто». Включить в работу компрессор и наблюдать за показаниями манометра ресивера нагнетания. Когда давление достигнет 0,15 МПа, перевести кран в положение «давление» и через 3...5 с и снова возвратить его в положение «закрыто». Если при этом коленчатый вал провернется, повторно установить поршень в. м. т., ориентируясь по перемещению большой стрелки индикатора. Вращая за ободок шкалу индикатора, установить деление «0» против большой стрелки. Наблюдая за показанием вакуумметра, перевести кран в положение «вакуум» и записать значение зазора, замеренного индикатором.

Стук пальца — звонкий металлический, прослушивается в верхней части блок-картера; при выключении подачи топлива стук исчезает. Увеличенные зазоры в клапанном механизме обнаруживаются по легким металлическим стукам.

На остановленном двигателе следует проверить герметичность клапанов, для чего необходимо приложить ухо к отверстию выпускной трубы, а затем рукояткой или специальным ключом вращать коленчатый вал двигателя. Если выпускной клапан проверяемого цилиндра негерметичен, на такте сжатия в выпускной трубе слышен характерный шипящий звук.

Проворачивая коленчатый вал несколько раз и сравнивая силу звука, можно определить относительную степень герметичности выпускного клапана каждого цилиндра. Таким же способом нужно проверить герметичность впускных клапанов, прослушивая их через впускную трубу.

Диагностические параметры |

Показатель |

|

Номинальные |

Полученные |

|

1. Давление масла в главной масляной магистрали двигателя в режиме холостого хода на прогретом двигателе, МПа. |

0,05 |

|

2. Величина компрессии в цилиндрах прогретого двигателя, МПа. |

0,85-0,9 |

|

3. Величина компрессии в цилиндрах двигателя после заливки в камеру сгорания 20 - 25 см3 моторного масла, МПа. |

0,95 |

|

4. Величина утечки воздуха из цилиндра в ВМТ поршня в конце такта сжатия, %. |

8 |

|

5.Величина утечки воздуха из цилиндра в НМТ поршня в конце такта рабочего хода, %. |

28 |

|

6. Разница величины утечки воздуха в ВМТ и НМТ поршня, %. |

20 |

|